1.本发明涉及一种按照权利要求1所述的用于加工飞行工具结构构件的方法、以及一种按照权利要求16所述的用于加工飞行工具结构构件的加工装备。

背景技术:

2.由现有技术已知用于飞行工具结构构件的不同的加工装备。所谓的钻铆机也属于此,利用该钻铆机能够对飞行工具结构构件进行钻孔和铆接。

3.通常这类加工装备具有末端执行器,该末端执行器具有钻孔单元并且具有铆接单元,该钻孔单元和铆接单元在加工飞行工具结构构件时根据制造规则处理一系列钻孔过程和铆接过程。

4.在飞行工具制造业中对铆接连接部提出了特别高的要求。因此需要将钻孔与置入到这些钻孔中的铆接元件精确地相协调,以便满足窄的公差预设。铆接元件通常不允许具有头部突出度或者仅允许具有非常小的头部突出度。铆接元件的头部于是相对于飞行工具结构构件的表面仅允许凸出非常少。

5.如果头部突出度过大,那么铆接元件则必须被钻起(aufgebohrt)并且由新的铆接元件所代替。这通常在通过加工装备加工之后手动地进行。这种修整是非常耗费且工作密集的。

6.为了降低在飞行工具结构构件处待修整的铆接连接部的数目,通常在钻孔之后测量钻眼并且尤其检验钻眼的下沉深度。例如在de 10 2014 108 629 a1中描述了利用测量枪对钻眼进行测量。

7.ep 2 766 135 b1同样描述了获取钻眼的几何数据。其提出了,从上方用摄像机来检测钻眼,并且借助钻眼的下沉部直径和钻眼的钻孔直径以及钻眼的下沉部角度来针对随后待构造的钻孔的下沉深度修正工具控制数据。

8.此外,由us 6,154,279已知一种用于测量钻孔、如铆接元件的头部的测量方法。

9.虽然在过去已经采取许多努力以降低在飞行工具结构构件处位于公差之外的铆接连接部的数目,但是这样的铆接连接部一如既往地存在。这些铆接连接部必须很耗费地被钻出来且被代替。

技术实现要素:

10.本发明所基于的问题是,如此进一步改善对飞行工具结构构件的本身已知的制造,使得在制造时出现较少的位于公差之外的铆接连接部,并且于是降低修整耗费和制造成本。

11.上述问题通过权利要求1的特征来解决。

12.原则上的构思基本上是这样,即:将图案投影到加工部位上,该加工部位具有置入到钻眼中的铆接元件,并且用传感器来检测加工部位上的所投影的图案。对图案的投影的分析能够实现,在待产生或已产生的铆接连接部方面对所产生的钻眼的公差和铆接元件的

刚好所使用的批次的公差的相加进行评估,并且自动化地适配在另外的加工部位处的钻眼的钻孔。这种适配基于对检测数据的分析通过对工具控制数据的适配来实现。由此,在另外的加工部位处最小化由铆接元件的公差和钻孔的公差相加而导致超出铆接连接部的公差范围的概率。

13.详细来说,提出了一种用于利用加工装备来加工飞行工具结构构件的方法,其中,加工装备具有钻孔单元和铆接单元,其中,设置了制造过程控制部,以用于操控加工装备的组件,其中,制造过程控制部借助工具控制数据根据制造规则借助于钻孔单元来处理一系列钻孔过程并且借助于铆接单元来处理一系列铆接过程,其中,加工装备具有光学传感器和投影单元,并且其中,方法包括以下步骤:

[0014]-利用投影单元将图案投影到加工部位上,该加工部位具有置入到加工部位的钻眼中的铆接元件,

[0015]-利用传感器检测加工部位包括图案的投影在内,并且通过传感器来产生对应的检测数据,

[0016]-通过分析单元来分析检测数据,

[0017]-通过制造过程控制部基于对检测数据的分析来针对另外的加工部位处的按照制造规则随后待钻孔的钻眼适配工具控制数据、尤其适配待钻孔的钻眼的下沉深度。

[0018]

根据按照权利要求2的优选的设计方案,在分析时对铆接元件的头部突出度和/或铆接元件的倾斜位置进行求取。优选基于这种分析,在工具控制数据中针对随后待钻孔的钻眼来适配下沉深度。通过对铆接元件在钻眼中的位置这种精确求取,能够针对与此随后的钻眼特别精确地再校准下沉深度。

[0019]

在权利要求3至5中描述了所投影的图案的优选的设计方案。这能够实现在头部突出度和/或倾斜位置方面特别精确地确定铆接元件在钻眼中的位置和/或定向。

[0020]

在权利要求6和7中描述了用于求取铆接元件在钻眼中的头部突出度和倾斜位置的优选的方法。

[0021]

权利要求8至10描述了投影单元和传感器相对于彼此或者说关于加工部位的钻眼的优选的布置,并且能够实现对在钻眼中具有铆接元件的加工部位的特别可靠且稳当的检测。

[0022]

优选分析和适配基于检测数据,该检测数据在置入了铆接元件并且还未建立铆接连接部时产生,并且/或者该检测数据在置入了铆接元件并且已经制造了铆接连接部时产生(权利要求11)。在置入了铆接元件但是还未建立铆接连接部时的分析和适配的优点在于,对于确定出或预期有公差偏差的情况来说则简单地移除铆接元件。对具有已经制造的铆接连接部的被置入的铆接元件的分析和适配能够实现在满足公差方面的最终评价,因为在铆接元件与飞行工具结构构件之间以及在同一部件中进行了放置(setzen)。

[0023]

按照权利要求12和13的优选的设计方案设置了一种用于测量铆接元件的测量设备,并且描述了还能够如何附加地基于对铆接元件的测量来进一步改善对工具控制数据的适配。

[0024]

权利要求14描述了,能够在另外的加工部位处作为新的加工部位重复该方法,并且能够针对在这个新的加工部位之后的加工部位来适配工具数据。由此能够针对钻孔持续地优化工具控制数据。

[0025]

按照权利要求15,尤其如果应该将新批次的铆接元件置入到这个加工部位处的钻眼中,那么则能够在另外的加工部位处执行该方法。因为铆接元件的相对于同一批次的铆接元件的公差随着铆接元件的批次更换而更剧烈地变化,所以在这种情况下针对与此随后的同样来自这个新批次的铆接元件进行重复是特别重要的。

[0026]

根据按照具有独立意义的权利要求16的另外的教导,要求保护一种用于加工飞行工具结构构件的加工装备。加工装备具有钻孔单元、铆接单元、用于操控加工装备的组件的制造过程控制部、光学传感器和投影单元。提出了,加工装备构造并且设立用于按照前面所描述的方法来加工飞行工具结构构件。在加工装备方面也允许参阅关于按照建议的方法的所有实施方案。

附图说明

[0027]

在下文中借助仅描述实施例的附图来更详细地阐释本发明。在附图中:

[0028]

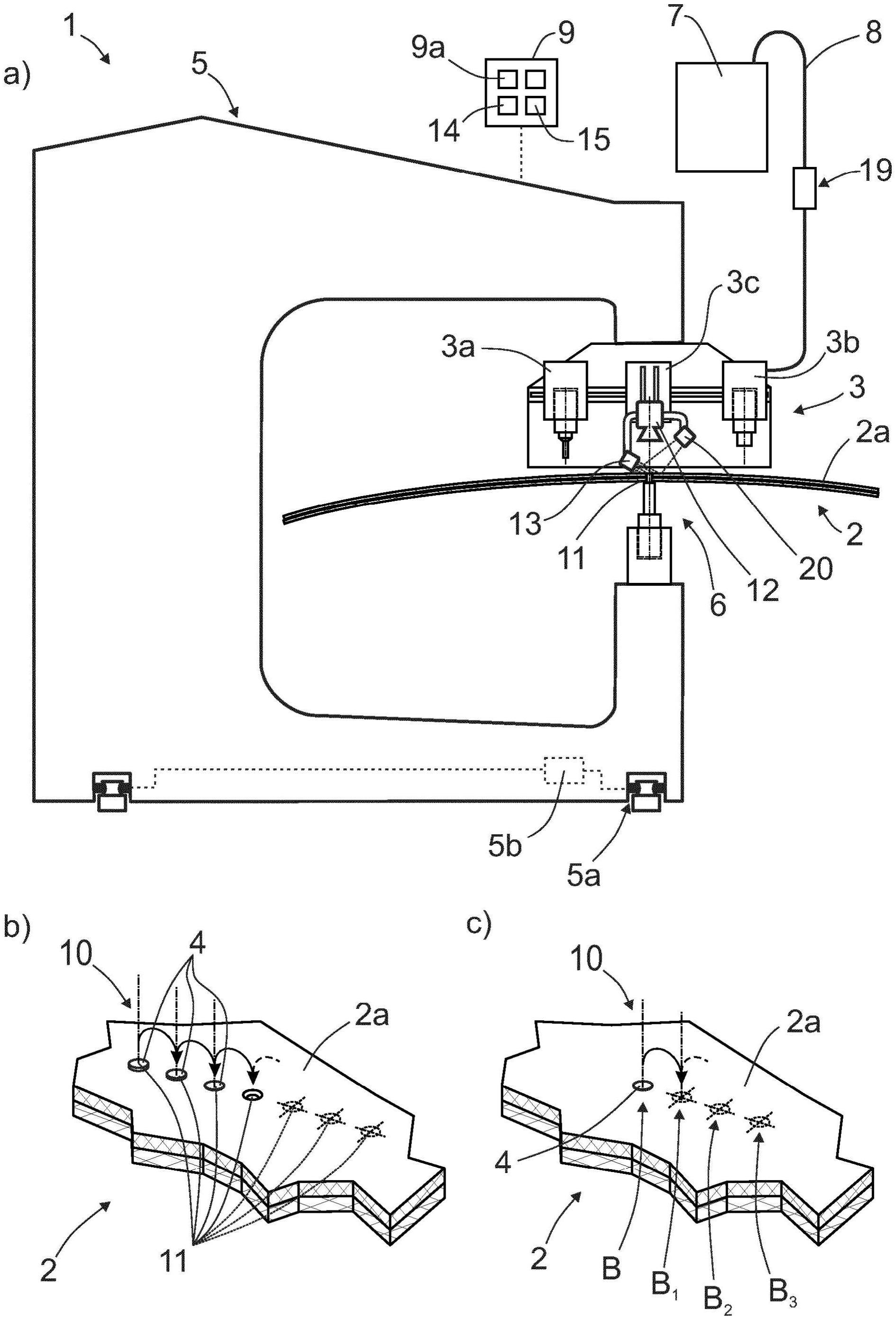

图1示出了按照建议的加工装备,该加工装备用于加工飞行工具结构构件以及用于执行按照建议的方法,

[0029]

图2示出了a)按照图1的加工装备的末端执行器,和b)加工装备的末端执行器的第二实施例,

[0030]

图3示出了投影、检测和分析的示意图,

[0031]

图4示出了针对铆接元件的不同的位置的示意图,能够在飞行工具结构构件中设定这些位置,并且示出了如何能够利用按照建议的用于适配工具控制数据的方法来检测和分析这些位置,并且

[0032]

图5示出了为了执行该方法而能够投影到加工部位上的图案的不同的实施例。

具体实施方式

[0033]

按照建议的加工装备1用于加工飞行工具结构构件2。飞行工具结构构件2这里尤其是用于飞行工具的机身的或机翼的结构构件。这些飞行工具结构构件优选具有多个材料层,这些材料层由加工装备1彼此连接起来。在实施例中,加工装备1构造用于对飞行工具结构构件2进行钻孔和铆接。对应地,加工装备1具有:用于在飞行工具结构构件2中产生钻孔的钻孔单元3a;以及用于将铆接元件4、尤其沉头铆钉元件置入到所产生的钻眼中并且用于建立铆接连接部的铆接单元3b。通过建立铆接连接部来将飞行工具结构构件2的材料层彼此连接。

[0034]

在实施例中并且优选地,加工装备1具有末端执行器3,并且钻孔单元3a和铆接单元3b是末端执行器3的部件。这些部件在末端执行器3处能够根据刚好待由末端执行器3执行的加工而被分别调整到激活的工作位置中或停放位置中。这一点能够例如通过钻孔单元3a和/或铆接单元3b的线性移动来实现、或者例如也通过转台装置来实现。

[0035]

这里并且优选地,末端执行器3由用于末端执行器3的调整单元5来承载。调整单元5优选具有多个调整轴5a,从而能够针对不同加工部位的加工而相对于待加工的飞行工具结构构件2移动末端执行器3。

[0036]

此外,加工装备1如在实施例中那样能够具有第二末端执行器6。第二末端执行器6这里并且优选地在加工飞行工具结构构件2期间布置在飞行工具结构构件2的与末端执行

器3对置的侧部上。该第二末端执行器参与建立铆接连接部并且就此而言形成相对于末端执行器3的工具的配对工具。就此而言,第二末端执行器6与末端执行器3一起形成工具对。

[0037]

在实施例中,铆接单元3b将铆接元件4放置在末端执行器3处,并且第二末端执行器6建立铆接连接部。这里通过将所谓的铆钉套环4a拧到铆接元件4上来实现这一点。

[0038]

在实施例中并且优选地,通过用于末端执行器3的调整单元5来调整第二末端执行器6。在图1中示出了这一点。第二末端执行器但是也能够具有自身的调整单元。

[0039]

这里并且优选地,加工装备1此外具有铆钉存储器7。铆钉存储器7与末端执行器3分开地、尤其与加工装备的调整单元5分开地布置。这里并且优选地,通过输送软管8将铆接元件4从铆钉存储器7朝末端执行器3输送。

[0040]

此外,设置了制造过程控制部9。这里并且优选地,加工装备1具有制造过程控制部9。该制造过程控制部通过加工装备1的组件的操控而借助工具控制数据9a根据制造规则10借助于钻孔单元3a来处理一系列的钻孔过程并且借助于铆接单元3b来处理一系列铆接过程。组件例如包括用于调整一个或多个末端执行器3、6的调整单元5的或者说用于调整这些末端执行器的多个调整单元的驱动装置5b。

[0041]

这里并且优选地,制造过程控制部9是中央控制部。但是也能够设想到,制造过程控制部去中心地、即分布式地布置。特别地,制造过程控制部能够是用于加工装备1的nc控制部。

[0042]

针对制造规则10的示例是在图1b)中成排布置的钻眼11的按顺序的钻孔和铆接。在此,各个钻眼11已经具有铆接元件4,而一个钻眼11还未装备有铆接元件4并且通过点划线示出了还待制造的钻眼11。

[0043]

此外,按照建议的加工装备1具有光学传感器12和投影单元13。光学传感器12这里是摄像机。在实施例中并且优选地,光学传感器12和投影单元13是末端执行器3的部件并且布置在这个末端执行器处。特别地,光学传感器12能够牢固地布置在末端执行器3处,如这在图2b)中所示出的那样。能够设置的是,铆接单元3b从工作位置中驶出,以用于通过传感器12来检测加工部位b。由此,该铆接单元而后能够释放传感器11的到加工部位b上的视线。

[0044]

然而替代地,光学传感器12也能够能运动地布置在末端执行器3处。如在图2a)中所示出的那样,光学传感器12例如能够是传感器单元3c的部件,该传感器单元能调整地布置在末端执行器3处。特别地,传感器单元3c能够如钻孔单元3a和铆接单元3b一样能调整地布置在末端执行器3处,并且分别将单元3a、3b、3c中的一个单元移动到激活的位置中。优选钻孔单元3a、铆接单元3b和传感器单元3c能够线性地在末端执行器3处移动和/或接纳在转台中。

[0045]

这里并且优选地,在借助工具控制数据9a来处理借助于钻孔单元3a进行的钻孔过程和借助于铆接单元3b进行的铆接过程的制造规则时,执行以下方法:

[0046]

将图案m投影到加工部位b上,该加工部位具有置入到加工部位b的钻眼11中的铆接元件4。这里借助于投影单元13来实现投影。利用光学传感器12来对加工部位b包括图案m的投影在内进行检测,并且通过传感器12产生对应的检测数据14。

[0047]

而后分析检测数据14。优选通过分析单元15来实行分析,该分析单元进一步优选配属于制造过程控制部9并且/或者是制造过程控制部9的一部分。

[0048]

基于对检测数据14的分析针对另外的加工部位b1处的按照制造规则10随后待钻

孔的钻眼11来适配工具控制数据9a。这一点这里通过制造过程控制部9来实现。

[0049]

通过投影、检测和分析能够对加工部位b处的铆接连接部的品质或者说加工部位b处的铆接连接部的预测的品质进行评价。这能够实现,特别精确地针对另外的加工部位b1处的随后待钻孔的钻眼11来适配工具控制数据9a,以便在另外的加工部位b1处以提高的可靠性来在公差范围中产生铆接连接部。按照建议的方法不仅允许对加工部位b处铆接连接部进行自动化地品质评价,而且还允许对另外的加工部位b1处的钻孔过程且因此对这个另外的加工部位b1处的铆接连接部进行自动化地优化。制造过程控制部9能够基于检测和分析自主地、也就是说在没有操作者干预的情况下适配工具控制数据9a。这个另外的加工部位b1这里并且优选地是按照制造规则10直接紧接着在加工部位b之后的加工部位b1。

[0050]

优选在执行按照建议的方法之前,末端执行器3的钻孔单元3a也已经按照制造规则10在加工部位b处钻孔出钻眼11并且铆接单元3b已将铆接元件4置入到钻眼11中。

[0051]

特别有利的是,在分析时求取铆接元件4的头部突出度k,并且/或者在分析时求取铆接元件4的倾斜位置。铆接元件4的倾斜位置这里是铆接元件4的纵轴线相对于钻眼纵轴线11b的倾斜度。这里并且优选地,而后基于这种分析和对头部突出度k和/或倾斜位置s的求取在针对随后待钻孔的钻眼11的工具控制数据9a中适配下沉深度t。在此,要注意的是,头部突出度k在所述意义下能够是正的头部突出度,铆接元件4的头部4b在加工部位b处相对于飞行工具结构构件2的表面凸出,或者能够是负的头部突出度k,其中铆接元件4的头部4b不从钻眼11的下沉区域11a凸出。作为附加方案或替代方案也可行的是,针对单个铆接元件4确定多个头部突出度k。这能够而后例如是最大的头部突出度k

max

,由此指的是铆接元件的相对于飞行工具结构构件表面2a凸出的最远的点的间距,或者是最小的头部突出度k

min

,由此指的是铆接元件4的相对于飞行工具结构构件表面2a凸出最少的头部部件,并且/或者确定出平均的头部突出度km,由此指的是飞行工具结构构件表面2a与头端部4b之间的关于铆接元件4的纵轴线4c的间距。在图3b)中示出了这一点。

[0052]

作为附加方案或替代方案,也能够在对一个、两个或者所有三个这种特定的头部突出度k

max

、k

min

、km的分析之后针对另外的加工部位b1处的随后待钻孔的钻眼11进行工具控制数据9a的适配。

[0053]

为了能够特别准确地求取铆接元件4的相对于飞行工具结构构件2的头部突出度k和/或倾斜位置,图案m的特别的设计方案是优选的。特别优选使用如在图3和图4中所示出的条带投影。

[0054]

优选图案m具有至少一个条带16。特别地,图案m能够是具有至少两个或至少三个尤其平行的条带16的条带投影。在图3中示出了这样的图案m。在此,这里并且优选地,至少一个条带16宽于或窄于一个或多个另外的条带16,并且/或者条带16相对于彼此的间距不同。如果是这种情况,那么只要已知投影的方向,从该方向投影单元13给加工部位b配设投影,则能够从投影中也确定出,铆接元件4是否在加工部位b处相对于飞行工具结构构件2突出或下沉。作为附加方案能够检验,尽管置入了铆接元件4是否能够在光学上用传感器12至少区段性地检测钻眼的下沉直径。如果是这种情况,那么则至少在这个区域中存在负的头部突出度k。分析单元15能够以这种方式执行可信度检验。

[0055]

在图5的实施例中示出了替代的图案m。图案m能够例如仅由平行的条带16组成,或者图案m能够由预先确定的点云17组成,或者图案m能够是网格图案18。优选网格图案18而

后由多边形、尤其三角形18a或四边形18b构造,如这一点在图5中所示。

[0056]

应该借助图3和图4在下文中简短地描述,如何借助于所投影的图案m来求取铆接元件4的头部突出度k和/或倾斜位置s。

[0057]

图3示出了加工部位b的示意性的视图,该加工部位具有置入到钻眼11中的铆接元件4。铆接元件4的和钻眼11的纵轴线4c、11b这里同轴。

[0058]

投影单元13将图案m从侧部投影到加工部位b上。这通过被置入的铆接元件4以及飞行工具结构构件2的围绕具有被置入的铆接元件4的钻眼11延伸的区段来形成。铆接元件4的头部4b相对于铆接元件4的飞行工具结构构件表面略微凸出。如俯视图所示,图案m的在飞行工具结构构件表面上的投影区别于在铆接元件4的头部4b上的投影。这是由于不同的高度位置、这里由于铆接元件4的头部突出度k。

[0059]

优选通过确定铆接元件4的头部4b上的图案m相对于飞行工具结构构件2上在加工部位b处的图案m的和/或相对于基准r的偏差来求取头部突出度k。在实施例中,为此求取图案m的一个或多个条带16的偏差v。这附加地也在图4a)i)中示出。基准r能够是基准检测,该基准检测在校准方法的框架中尤其也用传感器12已记录,并且/或者能够是为此目的已产生的基准模型。在图4b)中示出了这样的基准。

[0060]

作为附加方案或替代方案,通过确定铆接元件4的头部4b上的图案m相对于飞行工具结构构件2上在加工部位b处的图案m的和/或相对于一个或者说所述基准r的扭转d,并且/或者通过确定铆接元件4的头部4b上的图案m相对于飞行工具结构构件2上在加工部位b处的图案m的和/或相对于一个或者说所述基准r的压缩或者说伸长s,能够在加工部位b处求取铆接元件4的倾斜位置。这能够例如通过确定铆接元件的头部上的线条的间距b与飞行工具结构构件2上在加工部位b处的线条的间距a的比例来进行。基准r能够是基准检测,该基准检测在校准方法的框架中尤其也用传感器12已记录,并且/或者能够是为此目的已产生的基准模型。特别地,这是与用于确定头部突出度k的相同的基准检测和/或相同的基准模型。

[0061]

在从上方看的俯视图中,优选通过确定铆接元件4的头部4b上的图案m相对于飞行工具结构构件2上在加工部位b处的图案m的和/或相对于基准r的压缩或者说伸长s来求取沿投影p的方向的倾斜位置。在图4a)中在ii)中示出了这一点。这里通过铆接元件4上相对于飞行工具结构构件2上的条带16的间距a、b的比例来确定压缩或者说伸长s。

[0062]

优选通过确定铆接元件4的头部4b上的图案m相对于飞行工具结构构件2上在加工部位b处的图案m的和/或相对于基准r的扭转d来确定横向于投影的方向的倾斜位置。在图4a)中在iii)中示出了这一点。这里确定铆接元件4的头部4b上的条带16相对于飞行工具结构构件2上的条带的扭转d。

[0063]

在尤其沿投影p的方向和横向于投影p的方向叠加头部突出度k和倾斜位置时,如在图4a中在iv)中所示,优选不仅考虑偏差v、压缩或者说伸长s而且也考虑扭转v,以用于适配工具控制数据9a。

[0064]

投影单元13和传感器12在检测加工部位b时以角度α指向到这个加工部位上。在图1至图3中示出了这一点。在传感器12的光学轴线16与投影单元13的投影p的方向之间形成角度α。这个角度α处在20

°

与90

°

之间、进一步优选45

°

与75

°

之间、进一步优选55

°

与65

°

之间、这里为基本上60

°

。

[0065]

优选投影单元13在检测时关于钻眼11b的纵轴线成角度地指向到加工部位上。投影单元的投影p的方向与钻眼11的纵轴线11b之间的角度β优选处在45

°

与75

°

之间、进一步优选55

°

与65

°

之间、这里为基本上60

°

。投影单元13相对于钻眼11的间距在检测时优选为最大30cm、进一步优选最大20cm、进一步优选最大15cm。

[0066]

传感器12这里在检测时尤其正交地从上方指向到加工部位b上。优选传感器12、尤其传感器12的其光学轴线4c从中出来所在的点在检测时以锥体的方式布置,该锥体的中轴线与钻眼的纵轴线11b同轴,并且该锥体的锥尖在钻眼11被钻出之前位于飞行工具结构构件2的(理论上的)表面上,并且该锥体的锥顶角(γ)布置成优选小于等于10

°

、进一步优选小于等于5

°

、进一步优选小于等于2

°

。在图3b)中示出了这一点。在实施例中,传感器12的光学轴线和钻眼11的纵轴线11b基本上同轴。

[0067]

分析和适配优选基于检测数据,该检测数据在置入了铆接元件4但是还未建立铆接连接部时产生。由此能够不仅考虑到铆接元件4的公差而且也考虑到钻眼11的公差、尤其由钻头的磨损所导致的公差,以用于适配工具控制数据9a。这此外具有的优点是,能够简单地将铆接元件4从钻眼11中移除。

[0068]

作为附加方案或替代方案能够设置,分析和适配基于检测数据,该检测数据在置入了铆接元件4并且已经建立铆接连接部时产生。在这种情况下也能够附加地考虑到由铆接连接部所引起的放置过程,以用于适配工具控制数据9a。在图3a)的实施例中建立铆接连接部。这里已经由第二末端执行器6将铆钉套环4a旋拧到铆接元件4上。

[0069]

优选附加地也基于对有待放置到这个钻眼11中的铆接元件4的测量针对另外的加工部位b1处的按照制造规则10随后待钻孔的钻眼11来适配工具控制数据9a。如图1中所示,为此能够设置测量设备19以用于在将铆接元件4置入到钻眼11中之前对该铆接元件进行测量。在实施例中,测量设备19设置在从铆钉存储器7到末端执行器3的输送软管8中。这样的测量设备19例如能够如de 10 2014 106 312 a1中所描述的那样来构造。

[0070]

作为附加方案或替代方案能够设置,在置入测量设备19之前也已经测量了被置入到加工部位b的钻眼中的铆接元件4,并且附加地也基于对置入到加工部位b的钻眼11中的铆接元件4的测量针对另外的加工部位b处的按照制造规则10随后待钻孔的钻眼11来适配工具控制数据9a。

[0071]

能够在另外的加工部位b处作为新的加工部位b1重复按照建议的方法、必要时包括另外的优选所建议的设计方案在内。而后针对在这个新的加工部位b1之后的加工部位b2来适配工具控制数据9a。替代地也能够设置,在预先确定的数目的钻孔、尤其制造规则10的每5个或10个钻孔之后,重复所述投影、检测和分析连同对工具控制数据的与此随后的适配。

[0072]

此外能够设置,制造过程控制部9检测在另外的加工部位b1处待放置的铆接元件4是否属于与加工部位b处的被置入的铆接元件4相同的批次,或者其是否属于新批次,优选如果待放置在另外的加工部位b1处的铆接元件4属于新批次,那么则在另外的加工部位b1处作为新的加工部位b重复该方法,并且针对在这个新的加工部位b1之后的加工部位b2来适配工具控制数据9a。

[0073]

在此能够设置,如果待置入到这个另外的加工部位b的钻眼11中的铆接元件4属于与被置入在加工部位b处的铆接元件4相同的批次,那么则不针对另外的加工部位b1中的每

个加工部位执行该方法。

[0074]

例如能够在之前所描述的测量设备中和/或在将铆接元件4装填或者分类到铆钉存储器7中时进行对铆接元件4的测量。通过这种测量能够例如求取出,哪些铆接元件4属于一个批次。

[0075]

此外能够设置,在加工部位b处在将铆接元件4置入到钻眼11中之前,借助于投影单元13将一个、尤其所述图案m投影到加工部位b上,并且利用一个、尤其所述传感器12来检测加工部位b连同没有被置入铆接元件4的钻眼11包括图案m的投影在内。作为附加方案,于是也能够利用投影单元13和传感器12来分析加工部位b的钻眼11。例如能够确定下沉直径和/或钻孔直径。这里并且优选地,从下沉直径和使用用于钻眼11的钻头的信息中确定出针对加工部位b的钻眼的下沉深度t。针对另外的加工部位b处的按照制造规则10随后待钻孔的钻眼11、尤其待钻孔的钻眼11的下沉深度t,而后能够附加地也基于对这些检测数据的分析来适配工具控制数据9a。

[0076]

作为附加方案或替代方案能够设置,在另外的加工部位b1处在将铆接元件4置入到钻眼11中之前借助于投影单元13将一个、尤其所述图案m投影到另外的加工部位b1上,利用一个、尤其所述传感器12来检测另外的加工部位b1连同没有被置入的铆接元件4的钻眼11包括图案m的投影在内。作为附加方案于是也能够利用投影单元13和传感器12来分析另外的加工部位b1的钻眼11。例如能够确定下沉直径和/或孔直径。这里并且优选地,从下沉直径和使用用于另外的加工部位b1的钻眼11的钻头的信息中确定出下沉深度t。由此,而后能够基于对这些检测数据14的分析重新利用经适配的工具控制数据9a、尤其更高的下沉深度t来重新钻孔,并且/或者针对与此随后的加工部位b2处的另外的按照制造规则10随后待钻孔的钻眼11、尤其待钻孔的钻眼11的下沉深度t,附加地也能够基于对这些检测数据14的分析来适配工具控制数据9a。

[0077]

最后能够设置附加的照明部20以用于在投影和检测期间对加工部位进行照明。由此,能够通过附加地落到加工部位b上的光线来提高检测精度。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。