1.本公开涉及一种分割型层叠铁芯和分割型层叠铁芯的制造方法。

背景技术:

2.专利文献1公开了一种分割型定子层叠铁芯的制造方法,该方法包含:通过对金属板进行切弯加工及推回加工,而从金属板上冲裁出在轭件上预先设置有多个切断线的冲裁部件;以及对从金属板冲裁出的多个冲裁部件进行层叠而形成层叠体。轭件包含多个轭片,且构成为,相邻的轭片的端部彼此在切断线上临时连接。因此,通过对层叠体施加外力,从而能够沿着切断线将轭件单片化成多个轭片。现有技术文献专利文献

3.专利文献1:日本特开2005-318763号公报

技术实现要素:

(一)要解决的技术问题

4.专利文献1的推回加工包含:在推回工位上,利用脱模器和冲模按压金属板中的切弯加工的部位。由此,切弯加工的部位以与金属板平齐的方式被向原来的金属板完全按回,形成冲裁部件上的切断线。但是,在这种情况下,在切断线上临时连接的轭片彼此的保持力变得牢固,存在要使轭件单片化需要较大的力的情况。

5.因此,本公开对能够以较小的力进行单片化的分割型层叠铁芯以及分割型层叠铁芯的制造方法进行说明。(二)技术方案

6.分割型层叠铁芯的一例可以层叠多个呈环状的金属板材而构成。金属板材可以包含在其周向上排列且由规定的切断线分割的第一分割片及第二分割片。以在第一分割片的第一端面上形成的剪切面与在第二分割片的第二端面上形成的剪切面相互抵接且第一端面与第二端面不完全重合的方式,使第一分割片和第二分割片经由由第一端面及第二端面的边界构成的切断线临时连接。

7.分割型层叠铁芯的制造方法的一例可以包含:沿着规定的切断线对金属板的规定部位进行切弯加工,形成包含第一端面的切弯片、以及包含与第一端面对应的第二端面的母材部。该方法的一例还可以包含:对切弯片相对于母材部而言局部地进行推回加工,以在第一端面上形成的剪切面与在第二端面上形成的剪切面相互抵接且第一端面与第二端面不完全重合的方式,使切弯片和母材部经由由第一端面及第二端面的边界构成的切断线临时连接。该方法的一例还可以包含:以将切弯片未完全压入母材部且包含部位的方式对金属板进行冲裁加工,形成环状的多个金属板材;以及层叠多个金属板材。(三)有益效果

8.根据本公开的分割型层叠铁芯以及分割型层叠铁芯的制造方法,能够以较小的力

进行单片化。

附图说明

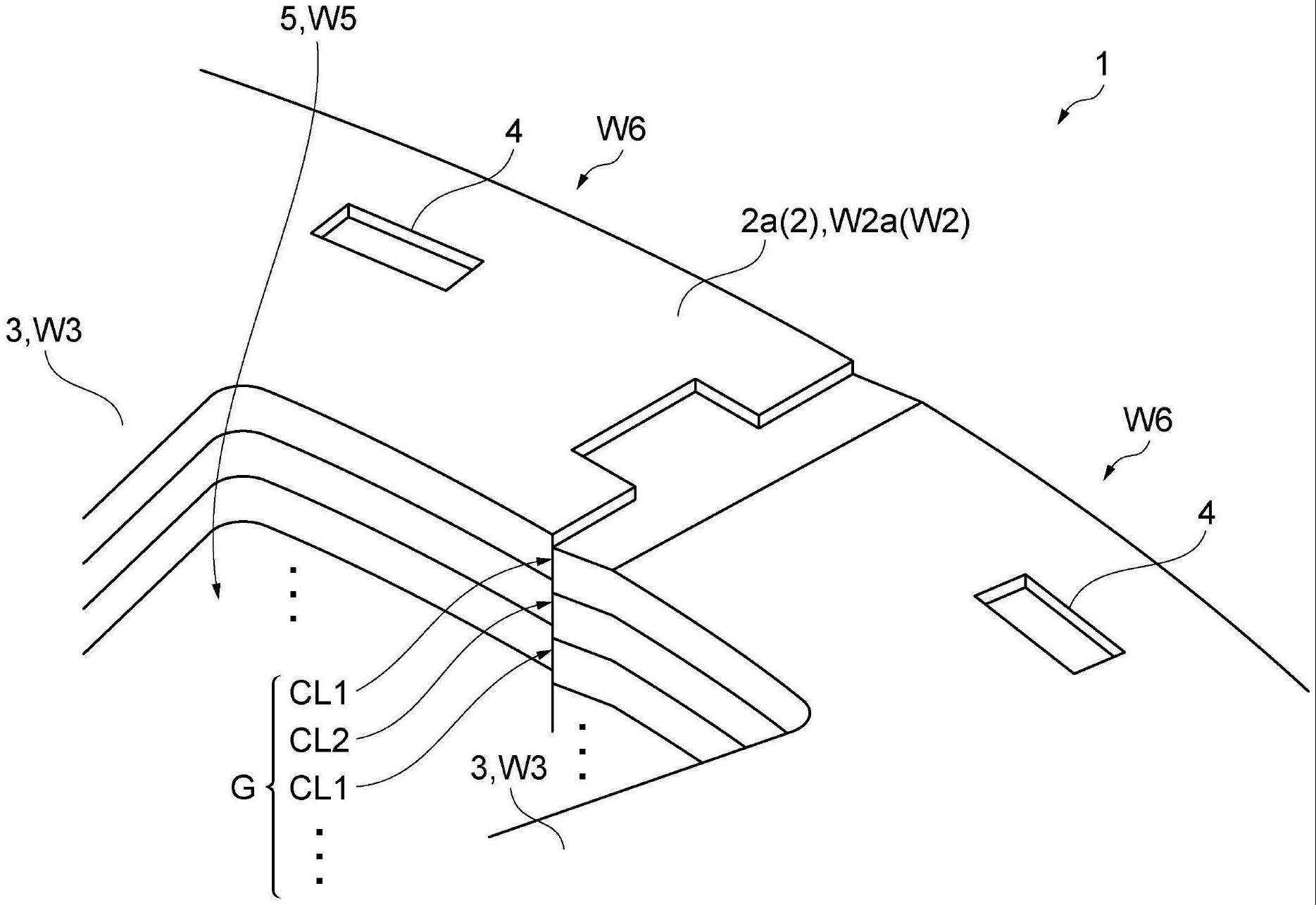

9.图1是表示分割型的定子层叠铁芯一例的立体图。图2是将图1的ii部放大表示的立体图。图3是表示构成图1的定子层叠铁芯的冲裁部件的俯视图。图4是将图3的iv部放大表示的俯视图。图5是沿着图4的v-v线的剖视图。图6是示意性地示出图5中的切弯片及母材部的各端面的立体图。图7是将图3的vii部放大表示的俯视图。图8是沿着图7的viii-viii线的剖视图。图9是示意性地示出图8中的切弯片及母材部的各端面的立体图。图10是表示定子层叠铁芯的制造装置一例的概要图。图11是表示冲压加工装置一例的概要剖视图。图12是表示构成第二冲裁单元的多个冲模一例的俯视图。图13是表示用于反间隙的切弯加工的冲模及冲头的一例的俯视图。图14是表示沿着图13的xiv-xiv线的剖视图。图15是表示用于正间隙的切弯加工的冲模及冲头的一例的俯视图。图16是沿着图15的xvi-xvi线的剖视图。图17是表示金属板中的不完全推回的部位与冲模及脱模器的关系一例的剖视图。图18是表示形成冲裁部件的加工单元一例的剖视图,是用于说明从金属板冲裁出金属板材并旋转层叠的情况的图。图19是用于说明在图18的加工单元中从冲压加工装置排出定子层叠铁芯的情况的图。图20是局部地表示金属板的冲压加工的布局一例的图。图21是表示金属板的冲压加工的布局中的图20的后续部分的图。图22是表示金属板的冲压加工的布局中的图21的后续部分的图。

具体实施方式

10.在以下的说明中,对于相同要素或者具有相同功能的要素使用相同附图标记,并省略重复的说明。此外,在本说明书中涉及图的上侧、下侧、右侧、左侧时,以附图标记的朝向为基准。

11.(定子层叠铁芯的结构)首先,参照图1~图9对定子层叠铁芯1(分割型层叠铁芯)的结构进行说明。定子层叠铁芯1是定子(stator)的一部分。定子通过在定子层叠铁芯1上安装绕组(未图示)而构成。通过将定子和转子(rotor)组合而构成电动机(马达)。

12.定子层叠铁芯1呈圆筒形状。在定子层叠铁芯1的中央部分,设置有以沿着中心轴ax延伸的方式贯通定子层叠铁芯1的贯通孔1a。贯通孔1a沿着定子层叠铁芯1的高度方向(层叠方向)延伸。在贯穿孔1a内能够配置转子。

13.定子层叠铁芯1是层叠有多个冲裁部件w(金属板材、另一金属板材)的层叠体。定子层叠铁芯1可以旋转层叠多个冲裁部件w而构成。“旋转层叠”是指:使冲裁部件w彼此的角度相对地错开并且层叠多个冲裁部件w。实施旋转层叠的主要目的在于:抵消冲裁部件w的板厚偏差,提高定子层叠铁芯1的平面度、平行度以及直角度。旋转层叠的角度可以设定为任意的大小。

14.定子层叠铁芯1包含:轭2、多个齿部3、以及多个变形部4。轭2呈环状,以围绕中心轴ax的方式延伸,如图1等例示的那样,轭2可以呈圆环状。多个齿部3以从轭2的内缘朝向中心轴ax侧的方式沿着轭2的径向延伸。即,多个齿部3从轭2的内缘朝向中心轴ax突出。可以是,多个齿部3在轭2的周向上大致等间隔排列。如图1等例示的那样,定子层叠铁芯1可以包含12个齿部3。在相邻的齿部3之间,划定了用于配置绕组的空间即切槽5。

15.变形部4例如可以设置于轭2。虽未图示,变形部4例如可以设置于各齿部3。在层叠方向上相邻的冲裁部件w彼此可以利用变形部4进行保持。多个冲裁部件w彼此也可以取代变形部4而通过各种公知的方法来进行保持。例如,多个冲裁部件w彼此可以使用例如粘接剂或者树脂材料相互接合,也可以通过焊接相互接合。或者,可以在冲裁部件w设置临时变形部,并经由临时变形部来保持多个冲裁部件w而获得层叠体,之后从该层叠体除去临时变形部而获得定子层叠铁芯1。此外,“临时变形部”是指:用于使多个冲裁部件w临时地成为一体且在制造产品(定子层叠铁芯1)的过程中被除去的变形部。

16.在此参照图2~图9对冲裁部件w更具体地进行说明。冲裁部件w是将后述的金属板ms(例如电磁钢板)冲裁为规定形状而成的板状体,呈与定子层叠铁芯1对应的形状。如图3所示,在冲裁部件w的中央部分设置有贯通孔wa。如图2及图3所示,冲裁部件w具有与轭2对应的轭件w2、以及与各齿部3对应的多个齿片w3。在相邻的齿片w3之间,划定了与切槽5对应的切槽w5。

17.在轭件w2上以横切轭件w2的内周缘与外周缘之间的方式设置有多个切断线cl1以及多个切断线cl2(另一切断线)。多个切断线cl1、cl2可以在轭件w2的周向上大致等间隔交替排列。

18.如图1及图3例示的那样,可以在轭件w2上设置各六条切断线cl1、cl2。在这种情况下,轭件w2由12个轭片w2a(第一分割片、第二分割片)构成。即,轭件w2可以包含被切断线cl1、cl2分割的多个轭片w2a。多个轭片w2a可以在轭件w2的周向上排列。

19.切断线cl1、cl2以如下方式形成,即:在对金属板ms进行切弯加工后,将切弯部位局部地推回(在本说明书中,有时称为“不完全推回”),并临时连接于金属板ms的原来的位置,详情后述。即,相邻的一个轭片w2a及另一轭片w2a彼此经由切断线cl1、cl2局部地临时连接。因此,如图2所示,在相邻的一个轭片w2a及另一轭片w2a的端部彼此之间形成有阶梯差。阶梯差的大小可以是冲裁部件w(金属板ms)的板厚的10%~40%的程度。当冲裁部件w(金属板ms)的板厚为0.50mm左右时,阶梯差的大小例如可以是0.05mm~0.2mm的程度。此外,在本说明书中,“切弯加工”是指:施加切断加工及弯曲加工的加工。“切弯部位”是指:实施切断加工及弯曲加工的部位。

20.如图2~图4以及图7例示的那样,切断线cl1、cl2可以呈凹凸形状。具体而言,可以是,在轭件w2的周向上相邻的一个轭片w2a(图4的上侧、图7的左侧)的端缘cla呈凹形状(中央呈矩形状凹陷的形状),另一轭片w2a(图4的下侧、图7的右侧)的端缘呈凸形状(中央呈矩

形状突出的形状)。

21.切断线cl1通过反间隙的切弯加工而形成,详情后述。如图4例示的那样,切断线cl1由在轭件w2的周向上相邻的一个轭片w2a(图4的上侧)的端面s1a(第一端面)及另一轭片w2a(图4的下侧)的端面s1b(第二端面)的边界构成。此外,“反间隙”是指:进行切弯加工的冲头的直径比冲模孔的直径大。

22.如图6所示,端面s1a、s1b分别大致由剪切面sa构成。如图5及图6所示,端面s1a与端面s1b在剪切面sa上相互局部地抵接。即,端面s1a与端面s1b不完全重合。

23.切断线cl2通过正间隙的切弯加工而形成,详情后述。如图7例示的那样,切断线cl2由在轭件w2的周向上相邻的一个轭片w2a(图4的左侧)的端面s2a及另一轭片w2a(图7的右侧)的端面s2b的边界构成。此外,“正间隙”是指:进行切弯加工的冲头的直径比冲模孔的直径小。此时,当冲头插入冲模时,在冲头的外壁面与冲模孔的内壁面直径存在间隙。

24.如图9所示,端面s2a、s2b分别由剪切面sa及断裂面sb构成。剪切面sa及断裂面sb在轭片w2a的板厚方向(上下方向、层叠方向)上排列设置。在一个轭片w2a(图8及图9的左侧)中,剪切面sa位于上表面侧,断裂面sb位于下表面侧。在另一轭片w2a(图8及图9的右侧)中,剪切面sa位于下表面侧,断裂面sb位于上表面侧。

25.如图8及图9所示,端面s2a与端面s2b在剪切面sa上相互局部地抵接(参照图8及图9中的区域r)。即,端面s2a与端面s2b不完全重合。另一方面,在端面s2a、s2b中,剪切面sa与断裂面sb不抵接。

26.各齿片w3以从轭件w2的内缘朝向中心轴ax侧的方式沿着轭件w2的径向延伸。即,各齿片w3从轭件w2的内缘朝向中心轴ax突出。可以是,一个齿片w3与一个轭片w2a一体地设置,从而形成一个板材w6。即,冲裁部件w可以通过在轭件w2的周向上将多个板材w6经由切断线cl1、cl2临时连接而构成。

27.参照图1,定子层叠铁芯1如上述那样层叠有多个冲裁部件w。更具体而言,多个冲裁部件w以如下方式层叠,即:轭件w2彼此、齿片w3彼此以及切断线cl1、cl2彼此在层叠方向上相互重合。因此,当向定子层叠铁芯1施加规定的力而使定子层叠铁芯1沿切断线cl1、cl2单片化时,能够从一个定子层叠铁芯1获得多个铁芯片6(在图1的例子中是12个铁芯片6)。铁芯片6是层叠有多个板材w6的层叠体。换言之,定子层叠铁芯1是组合多个铁芯片6而构成的。

28.一个铁芯片6由一个轭部2a和一个齿部3构成。轭部2a是轭2利用切断线cl1、cl2进行分离时的轭2的一部分。即,定子层叠铁芯1是通过使在中心轴ax的周向上相邻的铁芯片6在轭部2a的端部(切断线cl1、cl2)上临时连接而成为一体化的结构。

29.当将在层叠方向上相互重合的多个切断线规定为切断线组g时,切断线组g可以仅由多个切断线cl1构成。切断线组g也可以仅由多个切断线cl2构成。可以是,切断线组g包含至少一个切断线cl1、和至少一个切断线cl2而构成。在切断线组g包含切断线cl1、cl2的情况下,如图2例示的那样,可以是在层叠方向上切断线cl1、cl2交替排列,切断线cl1、cl2可以规则地或者不规则地排列。

30.(定子层叠铁芯的制造装置)接着,参照图10对定子层叠铁芯的制造装置100进行说明。制造装置100构成为从

带状的金属板ms来制造定子层叠铁芯1。制造装置100具备:开卷机110、送出装置120、冲压加工装置130、退火炉200、以及控制器ctr(控制部)。

31.开卷机110构成为将卷材111旋转自如地保持。卷材111由金属板ms呈卷状(涡卷状)卷绕而成。送出装置120包含从上下夹持金属板ms的一对辊121、122。一对辊121、122构成为基于来自控制器ctr的指示信号来进行旋转和停止,将金属板ms朝向冲压加工装置130间歇地依次送出。

32.冲压加工装置130构成为基于来自控制器ctr的指示信号进行工作。冲压加工装置130例如可以构成为:利用多个冲头对由送出装置120送出的金属板ms依次进行切弯加工或者冲裁加工,形成多个冲裁部件w。冲压加工装置130可以构成为:将通过冲裁加工得到的多个冲裁部件w依次层叠而形成定子层叠铁芯1。对于利用冲压加工装置130形成的定子层叠铁芯1而言,例如可以通过输送机cv输送到退火炉200,也可以由人力输送到退火炉200。对于冲压加工装置130的详情,将在后面进行说明。

33.退火炉200构成为基于来自控制器ctr的指示信号进行工作。退火炉200以规定温度(例如750℃~800℃的程度)并以规定时间(例如一小时左右)对由冲压加工装置130输送的定子层叠铁芯1加热。通过利用退火炉200对定子层叠铁芯1加热,从而使冲裁部件w上附着的油(锻压油)蒸发除去,并且除去冲裁部件w内部残留的应变。

34.控制器ctr例如构成为:基于非临时性的存储介质(未图示)中存储的程序或者操作员的操作输入等而生成用于使送出装置120、冲压加工装置130、退火炉200以及输送机cv工作的信号。控制器ctr构成为分别向送出装置120、冲压加工装置130、退火炉200以及输送机cv发送该信号。

35.(冲压加工装置的详情)接着,参照图11~图19对冲压加工装置130的详情进行说明。如图11所示,冲压加工装置130包含:下模140、上模150、以及压力机160。下模140包含:基座141、冲模保持器142、冲模板143(夹持部件)、以及多个导柱144。

36.基座141例如固定在地面上,作为冲压加工装置130整体的地基发挥功能。冲模保持器142支撑在基座141上。在冲模保持器142上形成有多个排出孔c1~c5。排出孔c1~c5可以在冲模保持器142的内部沿着上下方向延伸。从金属板ms冲裁出的材料(例如,冲裁部件w、废料等)向排出孔c1~c5排出。

37.冲模板143构成为与多个冲头p1~p5一起对金属板ms进行冲压加工。冲模板143包含多个冲模d1~d5。冲模d1~d5分别配置在与冲头p1~p5对应的位置,且包含可供对应的冲头p1~p5插通的冲模孔d1a~d5a。冲模d1~d5在金属板ms的输送方向上从上游侧朝向下游侧依次排列。

38.冲模d1与冲头p1一起构成了用于对金属板ms进行冲裁加工的第一冲裁单元。对于利用第一冲裁单元从金属板ms冲裁出的金属片而言,该金属片通过排出孔c1向冲压加工装置130的外部排出。冲模d2与冲头p2一起构成了用于对金属板ms进行切弯加工的第二冲裁单元。对于第二冲裁单元的详情,将在后面进行说明。

39.冲模d3与冲头p3一起构成了用于对金属板ms进行冲裁加工或者半冲裁加工的第三冲裁单元。对于利用第三冲裁单元从金属板ms冲裁出的金属片而言,该金属片通过排出孔c3向冲压加工装置130的外部排出。冲模d4与冲头p4一起构成了用于对金属板ms进行冲

裁加工的第四冲裁单元。对于利用第四冲裁单元从金属板ms冲裁出的金属片而言,该金属片通过排出孔c4向冲压加工装置130的外部排出。

40.冲模d5与冲头p5一起构成了用于对金属板ms进行冲裁加工的第五冲裁单元。对于利用第一冲裁单元从金属板ms冲裁出的冲裁部件w而言,该冲裁部件w通过排出孔c5向冲压加工装置130的外部排出。对于第五冲裁单元的详情,将在后面进行说明。

41.如图11所示,多个导柱144从冲模保持器142朝向上方呈直线状延伸。多个导柱144构成为与后述的导衬151a一起沿上下方向引导上模150。此外,可以是,多个导柱144以从上模150朝向下方延伸的方式安装于上模150。

42.上模150包含:冲头保持器151、脱模器152(夹持部件)、多个冲头p1~p5、以及导销(未图示)。冲头保持器151以与冲模保持器142及冲模板143对置的方式配置于它们的上方。冲头保持器151构成为在其下表面侧保持多个冲头p1~p5。

43.在冲头保持器151上设置有多个导衬151a。多个导衬151a分别位于与多个导柱144对应的位置。导衬151a呈圆筒状,导柱144能够插通导衬151a的内部空间。此外,在导柱144安装于上模150的情况下,导衬151a可以设置于下模140。

44.在冲头保持器151上设置有多个贯通孔151b。在贯通孔151b的内周面形成有阶梯状的阶梯差。因此,贯通孔151b下部的直径设定为比贯通孔151b上部的直径小。

45.脱模器152构成为:当利用冲头p1~p5对金属板ms进行冲压加工时,将咬合于冲头p1~p5的金属板ms从冲头p1~p5除去。脱模器152配置于冲模d1~d5与冲头保持器151之间。

46.脱模器152经由连接部件153与冲头保持器151连接。连接部件153包含:长条状的主体部、以及设置于主体部上端的头部。连接部件153的主体部插通于贯通孔151b的下部,且能够在贯通孔151b内上下移动。连接部件153的主体部的下端固定于脱模器152。可以是,在连接部件153的主体部周围安装有施力部件154(例如,压缩螺旋弹簧等),该施力部件154构成为对冲头保持器151和脱模器152作用使它们分离的方向的作用力。

47.连接部件153的头部配置于贯通孔151b的上部。设定为,当从上方观察时,连接部件153的头部的外形比连接部件153的主体部的外形大。因此,连接部件153的头部能够在贯通孔151b的上部上下移动。但是,由于贯通孔151b的阶梯差作为止动件发挥功能,因此连接部件153的头部不能向贯通孔151b的下部移动。因此,脱模器152以如下方式悬挂于冲头保持器151进行保持,即:能够相对于冲头保持器151相对地上下移动。

48.在脱模器152上与冲头p1~p5对应的位置分别设置有贯通孔。各贯通孔分别沿上下方向延伸。当从上方观察时,各贯通孔分别与对应的冲模孔d1a~d5a连通。在各贯通孔内分别收纳有冲头p1~p5的下部。冲头p1~p5的下部分别在各贯通孔内能够滑动。

49.压力机160构成为能够使上模150上下移动。压力机160包含:曲轴161、固定部件162、连结部件163、以及驱动机构164。曲轴161包含:主轴(曲轴颈)、相对于主轴偏心设置的偏心轴(曲柄销)、以及连接它们的连接部件(曲柄臂)。

50.固定部件162固定于固定壁等,且构成为将曲轴161的主轴可旋转地保持。连结部件163连结曲轴161与冲头保持器151。在连结部件163的一端部以可旋转的方式连接有曲轴161的偏心轴。在连结部件163的另一端部经由旋转轴(未图示)连接有冲头保持器151。

51.驱动机构164例如经由飞轮、齿轮箱等(未图示)连接于曲轴161的主轴。驱动机构

164基于来自控制器ctr的指示信号进行工作,使曲轴161的主轴旋转。当曲轴161的主轴旋转时,偏心轴绕主轴进行圆周运动。与此同时,冲头保持器151在上止点与下止点之间上下往复运动。

52.在此,参照图12~图17对上述的第二冲裁单元的结构更具体地进行说明。如图12所示,第二冲裁单元包含:用于进行反间隙的切弯加工的多个单元u1、以及用于进行正间隙的切弯加工的多个单元u2。多个单元u1和多个单元u2以如图12所示俯视整体呈圆形状的方式配置于冲模板143。如图12例示的那样,可以是,多个单元u1和多个单元u2在它们排列的方向(周向)上交替配置。

53.如图13及图14所示,单元u1包含:推回板ua、施力部件ub、冲模d2a、冲头p2a。推回板ua配置于冲模d2a的冲模孔d2a内,且利用施力部件ub向上方施力。

54.如图13所示,从上方观察,冲模d2a的冲模孔d2a包含:大致呈矩形状的中央部、以及从中央部的一个长边ea(图13的左侧的长边)向外方突出的突出部。该一个长边ea及突出部的轮廓eb的形状与切断线cl1对应。

55.在将相对于下模140而言上模150所在的方向定义为上方的情况下,冲头p2a以与冲模d2a一对一地对应的方式配置于冲模d2a的冲模孔d2a的上方。此外,如图12所示俯视的第二冲裁单元的图与从上方观察第二冲裁单元的图同义。从上方观察,冲头p2a呈与冲模d2a的冲模孔d2a对应的形状。从上方观察,冲头p2a包含:大致呈矩形状的中央部、以及从中央部的一个长边qa(图13的左侧的长边)向外方突出的突出部。

56.冲头p2a的一个长边qa及突出部的轮廓qb位于冲模d2a的冲模孔d2a的一个长边ea及突出部的轮廓eb的外方。即,俯视来看,冲头p2a中的构成一个长边qa及突出部的轮廓qb的部分与冲模d2a的冲模孔d2a中的构成一个长边ea及突出部的轮廓eb的部分重合。因此,如图14所示,在冲头p2a与冲模d2a的冲模孔d2a的重叠部分存在反间隙h1。反间隙h1的大小例如可以是冲裁部件w(金属板ms)的板厚的1%~2%的程度。或者,在冲裁部件w(金属板ms)的板厚为0.50mm左右的情况下,反间隙h1的大小例如可以是5μm~10μm的程度。

57.当利用冲头p2a和冲模d2a的冲模孔d2a对金属板ms进行切弯加工时,则如图14所示那样形成切弯片msa和母材部msb。母材部msb是未切弯的剩余部分。切弯片msa被推回板ua及施力部件ub局部地压入母材部msb(不完全推回加工)。在切弯片msa及母材部msb的各端面的大部分形成剪切面sa。

58.如图15及图16所示,单元u2包含:推回板ua、施力部件ub、冲模d2b、以及冲头p2b。推回板ua配置于冲模d2b的冲模孔d2a内,且利用施力部件ub向上方施力。

59.如图15所示,冲模d2b的冲模孔d2a呈与冲模d2a的冲模孔d2a同样的形状。即,从上方观察,冲模d2b的冲模孔d2a包含:大致呈矩形状的中央部、以及从中央部的一个长边ec(图15的左侧的长边)向外方突出的突出部。该一个长边ec及突出部的轮廓ed的形状与切断线cl2对应。

60.冲头p2b以与冲模d2b一对一地对应的方式配置于冲模d2b的冲模孔d2a的上方。从上方观察,冲头p2b呈与冲模d2b的冲模孔d2a对应的形状。从上方观察,冲头p2b包含:大致呈矩形状的中央部、以及从中央部的一个长边qc(图15的左侧的长边)向外方突出的突出部。

61.冲头p2b的一个长边qc及突出部的轮廓qd位于冲模d2a的冲模孔d2a的一个长边ec

及突出部的轮廓ed的内侧。因此,如图16所示,在冲头p2b与冲模d2b的冲模孔d2a的分离部分存在正间隙h2。正间隙h2的大小例如可以是冲裁部件w(金属板ms)的板厚的1%~2%的程度。或者,在冲裁部件w(金属板ms)的板厚为0.50mm左右的情况下,正间隙h2的大小例如可以是5μm~10μm的程度。

62.当在冲头p2b与冲模d2b的冲模孔d2a之间对金属板ms进行切弯加工时,则如图15及图16所示那样形成切弯片msc(另一切弯片)和母材部msd。母材部msd是未切弯的剩余部分。切弯片msc被推回板ua及施力部件ub局部地压入母材部msd(不完全推回加工)。在切弯片msc的端面从上到下依次形成断裂面sb及剪切面sa。在母材部msd的端面从上到下依次形成剪切面sa及断裂面sb。

63.接着,参照图18及图19对上述的第五冲裁单元的结构更具体地进行说明。冲模d5以能够绕沿着铅垂方向延伸的中心轴旋转的方式保持于冲模板143。可以是,保持冲模d5的旋转保持器171设置于冲模板143,且使旋转保持器171旋转驱动的驱动机构172连接于旋转保持器171。

64.驱动机构172基于来自控制器ctr的指示信号使冲模d5绕冲模d5的中心轴旋转。因此,当从金属板ms冲裁出的冲裁部件w层叠于先行冲裁出的冲裁部件w上之后,冲模d5旋转规定角度而使后续的冲裁部件w相对于先行的冲裁部件w旋转层叠。驱动机构172例如可以由旋转马达、齿轮、正时皮带等的组合构成。

65.在排出孔c5内配置有驱动机构173、动作缸174、以及推动器175。驱动机构173构成为基于来自控制器ctr的指示信号使动作缸174沿上下方向驱动。

66.动作缸174构成为将利用冲头p5从金属板ms冲裁出的冲裁部件w支撑。由此可防止冲裁出的冲裁部件w落下。动作缸174例如可以通过驱动机构173进行驱动,以使得每当冲裁部件w层叠于动作缸174上时间歇地向下方移动。可以是,当在动作缸174上冲裁部件w层叠到规定张数而形成定子层叠铁芯1时,则动作缸174通过驱动机构173进行驱动,以使得动作缸174的表面下降到与输送机cv的表面为相同高度(参照图19)。

67.推动器175构成为基于来自控制器ctr的指示信号将动作缸174上的定子层叠铁芯1向输送机cv推出。送出到输送机cv的定子层叠铁芯1被向退火炉200输送,进行加热处理。

68.另外,如图17所示,可以在脱模器152上形成有多个开口部v。开口部v可以是贯通孔,也可以是不贯通的凹部。通过设置开口部v而使得金属板ms的在第二冲裁单元中进行了不完全推回加工的部位不被冲模板143及脱模器152夹持。由此能够防止切弯片msa、msc分别被完全压入母材部msb、msd。可以是,在比第二冲裁单元更靠下游侧且在第五冲裁单元上游侧的位置,以如下方式设置有多个开口部v,即:使得当金属板ms被冲模板143及脱模器152夹持时覆盖切弯片msa(msc)与母材部msb(msd)的局部的压入部分。当金属板ms被冲模板143及脱模器152夹持时,该部位位于开口部v内。此外,多个开口部v也可以形成于冲模板143,也可以形成于冲模板143及脱模器152双方。

69.(定子层叠铁芯的制造方法)接着,参照图20~图22对定子层叠铁芯1的制造方法进行说明。

70.当金属板ms被送出装置120间歇地向冲压加工装置130送出且金属板ms的规定部位到达第一加工单元时,则压力机160进行工作,将上模150朝向下模140向下方推出。当脱模器152到达金属板ms且金属板ms被脱模器152和冲模板143夹持后,压力机160将上模150

向下方推出。

71.此时,脱模器152不移动,但是冲头保持器151和冲头p1~p5持续下降。因此,冲头p1的前端部在脱模器152的各贯通孔内向下方移动,并且到达冲模d1的冲模孔d1a附近。在该过程中,冲头p1沿着冲模d1的冲模孔d1a对金属板ms进行冲裁。由此在金属板ms上形成多个贯通孔r1和多个贯通孔r2(参照图20的位置x1)。

72.多个贯通孔r1呈与冲裁部件w的切槽w5对应的形状,且整体呈放射状排列。多个贯通孔r2呈矩形状,且整体呈放射状排列。贯通孔r2位于贯通孔r1的径向外方。冲裁出的废料从排出孔c1排出。之后,压力机160进行工作,使上模150上升。

73.接着,当金属板ms被送出装置120间歇地送出且金属板ms的规定部位到达第二加工单元时,则与上述同样地利用压力机160使上模150上下移动,利用冲头p2及冲模d2对金属板ms进行切弯加工及不完全推回加工。由此在贯通孔r1与贯通孔r2之间形成切断线cl1、cl2(参照图20的位置x2)。

74.接着,当金属板ms被送出装置120间歇地送出且金属板ms的规定部位到达第三加工单元时,则与上述同样地利用压力机160使上模150上下移动,利用冲头p3及冲模d3对金属板ms进行冲裁加工或者半冲裁加工。由此在金属板ms的规定部位形成多个变形部4(参照图21的位置x3)。冲裁出的废料从排出孔c3排出。

75.接着,当金属板ms被送出装置120间歇地送出且金属板ms的规定部位到达第四加工单元时,则与上述同样地利用压力机160使上模150上下移动,利用冲头p4及冲模d4对金属板ms进行冲裁加工。由此形成呈圆形状的贯通孔r3(参照图21的位置x4)。冲裁出的废料从排出孔c4排出。

76.贯通孔r3呈与冲裁部件w的贯通孔wa对应的形状,且与多个贯通孔r1的内侧局部地重合。贯通孔r3与贯通孔r1连通,从而形成多个齿片w3。

77.接着,当金属板ms被送出装置120间歇地送出且金属板ms的规定部位到达第五加工单元时,则与上述同样地利用压力机160使上模150上下移动,利用冲头p5及冲模d5对金属板ms进行冲裁加工。由此形成冲裁部件w(参照图22的位置x5)。

78.冲裁出的冲裁部件w相对于先行冲裁出的冲裁部件w在冲模孔d5a内层叠,并利用变形部4相互保持。此时,为了进行冲裁部件w的旋转层叠,可以在利用冲头p5对金属板ms的进行冲裁加工前,控制器ctr指示驱动机构172而使冲模d5与冲模孔d5a内的冲裁部件w一起旋转规定角度。在将设置有六个切断线cl1及六个切断线cl2,并且切断线cl1、cl2在周向上交替排列的冲裁部件w旋转层叠的情况下,旋转层叠的角度例如可以是30

°

,也可以是60

°

,也可以是90

°

。当旋转层叠的角度为30

°

或90

°

时,对于定子层叠铁芯1的各切断线组g而言,也是在层叠方向上切断线cl1和切断线cl2交替出现。当旋转层叠的角度为60

°

时,在固定层叠铁芯1的单一的切断线组g中,在层叠方向上出现切断线cl1或切断线cl2的任一。

79.在冲模孔d5a内,当层叠了规定片数的冲裁部件w时,则形成定子层叠铁芯1(参照图18)。定子层叠铁芯1被推动器175向输送机cv推出,并输送到退火炉200。之后,当在退火炉200中对定子层叠铁芯1进行加热处理时,则从冲裁部件w除去应变,完成定子层叠铁芯1。

80.(作用)根据以上的例子,以使得在端面s1a上形成的剪切面sa与在端面s1b上形成的剪切面sa相互抵接且端面s1a、s1b不完全重合的方式,将轭片w2a及另一轭片w2a彼此经由由端

面s1a及端面s1b的边界构成的切断线cl1临时连接。另外,以使得在端面s2a上形成的剪切面sa与在端面s2b上形成的剪切面sa相互抵接且端面s2a、s2b不完全重合的方式,将轭片w2a及另一轭片w2a彼此经由由端面s2a及端面s2b的边界构成的切断线cl1临时连接。换言之,在相邻的一个轭片w2a及另一轭片w2a之间形成有阶梯差。在这种情况下,与专利文献1的分割型层叠铁芯相比而言,在端面s2a、s2b中的剪切面sa上相邻的轭片w2a抵接的面积较小。由此使得相邻的一个轭片w2a及另一轭片w2a彼此的保持力较小。因此,能够以较小的力使铁芯片6彼此单片化。

81.根据以上的例子,阶梯差的大小可以设定为冲裁部件w的板厚的10%~40%。此时有如下倾向:如果不积极地对定子层叠铁芯1施加使铁芯片6彼此单片化的外力则会维持定子层叠铁芯1的形状。因此,能够减小铁芯片6彼此的保持力,并防止铁芯片6彼此意外不适当地单片化。

82.根据以上的例子,端面s1a、s1b大致由剪切面sa构成。在端面s2a、s2b上形成的断裂面sb的凹凸程度大而剪切面sa则较为平滑。从而使得端面s1a、s1b上的铁芯片6彼此的保持力较小。因此能够以较小的力使铁芯片6彼此单片化。

83.根据以上的例子,可以在冲模板143及脱模器152的至少一方形成有开口部v。可以是,在冲头保持器151到达下止点的定时(利用冲模板143及脱模器152夹持金属板ms的定时),金属板ms的在第二冲裁单元中进行了不完全进行推回加工的部位配置于开口部v内。在这种情况下,对金属板ms进行加工时,金属板ms中的将该部位附近除外的区域被冲模板143及脱模器152夹持。因此,能够抑制在金属板ms进行加工时金属板ms偏移,并形成切弯片msa、msc相对于母材部msb、msd的不完全的压入状态。由此,能够制作相邻的一个轭片w2a及另一轭片w2a彼此经由切断线cl1、cl2局部地临时连接的分割型层叠铁芯1。

84.根据以上的例子,可以是,冲头p2a的一个长边qa及突出部的轮廓qb位于冲模d2a的冲模孔d2a的一个长边ea及突出部的轮廓eb的外方。即,在从上方观察时,冲头p2a中的构成一个长边qa及突出部的轮廓qb的部分构成了:与冲模d2a的冲模孔d2a中的构成一个长边ea及突出部的轮廓eb的部分重合的重叠部。因此,当利用切弯加工形成切弯片msa及母材部msb时,切弯片msa及母材部msb的各端面中的与重叠部对应的部位大致为剪切面sa。与断裂面sb相比而言剪切面sas较为平滑,因此具有该部位彼此的保持力较小的倾向。因此,能够以较小的力沿着切断线cl1使冲裁部件w单片化。

85.根据以上的例子,以切断线cl1、cl2重合的方式层叠多个冲裁部件w。此时,在层叠方向上,保持力比较小的切断线cl1和保持力比较大的切断线cl2排成一列的切断线组g构成于定子层叠铁芯1。因此,通过调节切断线cl1、cl2重合的数量,使切断线组g上的保持力变化。因此,能够对使定子层叠铁芯1沿着切断线组g单片化所需的力进行控制。

86.根据以上的例子,当层叠多个冲裁部件w而形成定子层叠铁芯1后,能够在退火炉200中对定子层叠铁芯1进行加热处理。由于退火时的冲裁部件w的热膨胀,相邻的轭片w2a的端面彼此的紧固力可能会增大。但是,如上所述,切弯片msa及母材部msb的各端面中的进行不完全推回加工的部位或者与重叠部对应的部位的紧固力较小,因此在经过退火后也能够以较小的力沿着切断线cl1使冲裁部件w单片化。

87.根据以上的例子,能够旋转层叠多个冲裁部件w而形成定子层叠铁芯1。在这种情况下,通过在一个冲裁部件w上设置紧固力不同的多个种类的切断线cl1、cl2,并使该冲裁

部件w适当地旋转层叠,从而能够对在层叠方向上重合的切断线cl1、cl2的种类进行调节。因此不必增加冲裁部件w的种类,就能够对使定子层叠铁芯1沿着切断线组g单片化所需的力进行调节。

88.(变形例)本说明书中的公开在各方面均仅为例示而非限定。在不脱离权利要求及其主旨的范围内,可以对以上的例子进行各种省略、置换、变更等。

89.(1)在以上的例子中,相邻的一个轭片w2a及另一轭片w2a彼此通过不完全推回加工而经由切断线cl1、cl2局部地临时连接。但也可以是,沿着任意的切断线cl1、cl2将相邻的轭片w2a彼此完全推回。即可以是,在任意的切断线cl1、cl2上,在相邻的轭片w2a彼此之间不存在阶梯差。在这种情况下,可以使在冲模板143或者脱模器152上形成的开口部v的数量适当减少。

90.(2)可以是,端面s1a、s1b分别包含:由剪切面sa及断裂面sb构成的区域、以及大致由剪切面sa构成的区域。在这种情况下,可以是,冲头的与切断线对应的外形的至少一部分比冲模孔的轮廓靠向外方。

91.(3)可以是,至少一个切断线由具有反间隙h1的冲模及冲头形成。可以是,全部的切断线由具有反间隙h1的冲模及冲头形成。在这些情况下,可以在冲模及冲头的一部分存在反间隙h1,也可以在冲模及冲头的整体存在反间隙h1。

92.(4)可以是,至少一个切断线由具有正间隙h2的冲模及冲头形成。可以是,全部的切断线由具有正间隙h2的冲模及冲头形成。

93.(5)可以是,至少一个切断线由间隙大致设定为0mm的冲模及冲头形成。可以是,全部的切断线由间隙大致设定为0mm的冲模及冲头形成。

94.(6)可以是,在层叠方向上排列的多个切断线全部在层叠方向上不重合。

95.(7)在以上的例子中,当从上方观察时,切断线呈凹凸形状,但是,如果包含切断线沿着轭件w2的径向延伸的线段、沿着轭件w2的周向延伸的线段,则也可以呈曲柄状、阶梯状等其它的形状。各线段可以呈直线状、曲线状、弧状等各种形状。例如,在图4中,可以是至少一个角部切成直线状(例如,可以是梯形状等),可以是至少一个角部切成弧状(例如圆弧状)。

96.(8)在以上的例子中,对于在内侧配置转子的内转子类型的定子层叠铁芯1进行了说明,但是对于在外侧配置转子的外转子类型的定子层叠铁芯中也可以适用本技术。

97.(9)本技术不仅适用于定子层叠铁芯1,而且也适用于转子层叠铁芯。

98.本公开适当引用了2020年10月26日提出的日本专利申请(日本特愿2020-178692号)公开的内容。附图标记说明

99.1-定子层叠铁芯(分割型层叠铁芯、层叠体);2-轭;100-定子层叠铁芯的制造装置;130-冲压加工装置;143-冲模板(夹持部件);152-脱模器(夹持部件);200-退火炉;cl1-切断线(切断线、另一切断线);cl2-切断线(另一切断线);ctr-控制器(控制部);d2-冲模;d2a-冲模孔(冲模孔、另一冲模孔);d2a-冲模;d2b-冲模(另一冲模);g-切断线组;ms-金属板;msa-切弯片;msb-母材部;msc-切弯片(另一切弯片);p2a-冲头;p2b-冲头(另一冲头);s1a-端面(第一端面);s1b-端面(第二端面);sa-剪切面;sb-断裂面;u1、u2-单元;v-开口

部;w-冲裁部件(金属板材、另一金属板材);w2-轭件;w2a-轭片(第一分割片、第二分割片)。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。