使用非接触式对刀器测量无齿刀具的方法

1.本发明涉及刀具测量。特别地,本发明涉及一种使用非接触式对刀系统测量无齿刀具(比如磨削刀具、去毛刺刀具、校准销等)的改进方法。

2.用于机床(例如加工中心、车床、铣床等)的刀具测量设备是已知的。例如,所谓的nc4非接触式对刀系统由英国格洛斯特郡(wotton-under-edge)的雷尼绍公司(renishaw plc)出售。nc4设备包括发射器,该发射器包括用于产生光束的激光源。光束通过可以放置旋转刀具的自由空间区域而被引导到接收器。在刀具测量操作期间,安装对刀器的机床被编程为将刀具移入和/或移出光束。来自接收器的输出信号指示光束的遮蔽量,并且该设备将该接收到的强度信号与阈值进行比较。该设备产生所谓的触发信号以指示刀具已经到达相对于光束的某个位置。触发信号允许由机床确立刀具的位置,从而允许测量刀具的长度或直径和/或允许监测刀具的任何破损或磨损。wo 01/38822和wo 2007/096585描述了nc4系统的各方面。de 102005043659中也描述了类似的用于刀具测量的系统。

3.如以下将更详细地解释的,nc4系统可在多种不同模式下操作以测量旋转刀具的尺寸。例如,所谓的亮到暗的刀具测量模式涉及将旋转刀具移入光束中,并在接收到的光强度首次下降到低于百分之五十的阈值时发出触发信号。暗到亮的刀具测量模式涉及最初用旋转刀具遮蔽光束,之后将旋转刀具移出光束。在这种模式下,当光强度超过百分之五十的阈值的时间量长于刀具旋转一圈时,发出触发信号。

4.上述nc4系统允许测量多种类型刀具的切削尺寸,但它主要设计用于测量带齿切削刀具,这些带齿切削刀具包括少量由齿槽分开的径向分布的切削齿。本发明人已经发现,这样的现有技术刀具测量技术对于某些测量任务而言不是最佳的。特别地,本发明人已经发现,在未使用的金刚石去毛刺锉等中常见的缺陷可能比将限定去毛刺刀具在使用中的相关磨削尺寸的多个磨料金刚石颗粒从刀具轴突出得显著更远。本发明人已经发现,使用上述现有技术刀具测量技术,会在此类刀具的有效尺寸(例如直径)的测量中引入意想不到且显著的误差。本发明旨在减轻现有技术测量技术的缺点中的至少一些缺点。

5.根据第一方面,提供了一种使用刀具测量设备测量无齿刀具的至少一个尺寸的方法,刀具测量设备包括发射器和接收器,发射器产生指向接收器的光束,接收器产生与接收到的光的强度有关的接收到的强度信号,该方法包括以下步骤;

6.(i)使无齿刀具绕该无齿刀具的纵向轴线旋转,同时还使无齿刀具相对于光束移动,以及

7.(ii)通过分析在步骤(i)期间发生的接收到的强度信号的变化来确定无齿刀具的至少一个尺寸,

8.其特征在于,在步骤(ii)中执行的信号分析包括确定何时接收到的强度信号已经越过阈值达至少限定的持续时间,该限定的持续时间小于无齿刀具旋转完整一圈所花费的时间。

9.因此,本发明涉及一种使用刀具测量设备来测量无齿刀具的至少一个尺寸(例如,刀具直径、刀具长度等)的方法。在一个特定实施例中,该方法可以用于在首次使用此类刀具来研磨或磨削工件之前在机床上测量旋转的(无齿)磨削刀具。用于实施该方法的刀具测

量设备包括发射器和接收器。在使用中,光束从发射器传递到接收器。测量到达接收器的光的量并且产生接收到的强度信号,该接收到的强度信号具有与接收到的光的量相关地(例如,成比例)变化的值。刀具可以被移入和移出发射器与接收器之间的区域,从而(完全或部分地)遮蔽光束。这种刀具测量设备通常也称为光学“断束”刀具测量装置或非接触式对刀器。

10.本方法包括使无齿刀具旋转、同时使无齿刀具相对于光束移动的步骤(i),以及在步骤(i)的运动期间分析接收到的强度信号的步骤(ii)。如下所解释的,步骤(i)可以包括将无齿刀具移入光束中(所谓的亮到暗的测量)和/或将无齿刀具移出光束(所谓的暗到亮的测量)。在测量期间,除了刀具相对于(即移入或移出)光束的这种运动之外,刀具还绕其纵向轴线旋转(例如通过刀具可以被固持在其中的相关联的机床的主轴)。该刀具旋转还将导致来自无齿刀具的任何突起在每次旋转期间周期性地进入和离开光束,这取决于刀具相对于光束的位置。然后在步骤(ii)中使用对接收到的强度信号的分析来确立刀具的(一个或多个)尺寸。换言之,确立刀具的大小(例如半径、长度等)或刀具的某个特征。这种对接收到的强度信号的变化的分析可以由处理器执行,该处理器在一个实施例中可以被设置为刀具测量设备的一部分。

11.本发明的特征在于确定何时接收到的强度信号已经越过阈值达至少限定的持续时间的步骤。该阈值可以设置在相对于(最大)接收到的光水平(比如当光束完全不被阻碍时的接收到的强度信号)的某个水平处。例如,可以使用最大光水平的百分之五十的阈值水平。限定的持续时间被设置成小于刀具旋转完整一圈(即刀具旋转或回转360

°

)所花费的时间。代替将单个阈值越过事件用于刀具测量目的,本发明替代地确定何时阈值已经被越过并且已经保持被越过达某个(预定义的)时间段。阈值需要保持被越过的时间段(即限定的持续时间)被设置成小于刀具旋转完整一圈所花费的时间。如下所解释的,不同的限定的持续时间可以用于不同类型的测量应用。同样重要的是要注意,限定的持续时间是相对于刀具旋转的速度(即刀具旋转完整一圈所花费的时间)设置的,因此可以通过改变刀具旋转的速度和/或通过更改用于分析接收到的强度信号的绝对时间段来调整。在优选实施例中,一旦接收到的强度信号越过阈值达限定的持续时间,处理器就发出触发信号(例如,该触发信号可以被传递给相关联的机床)。然后可以(例如通过相关联的机床)测量在接收到这种触发信号时刀具的位置以提供刀具尺寸测量。

12.本发明的方法的优点是可以从刀具测量中排除来自刀具的某些突起(例如校准刀具上的污染物或金刚石涂层去毛刺刀具上不想要的材料团块)。例如,上述已知的nc4设备实现了暗到亮的测量模式和亮到暗的测量模式两者。在现有技术的亮到暗的模式中,使旋转刀具朝向光束移动,并且当接收到的强度信号首次下降到低于百分之五十的阈值时发出触发信号。在现有技术的暗到亮的模式中,刀具从光束内的位置开始并被移出光束。在这种模式下,接收到的强度信号随着刀具被移出光束而增加,并且在接收到的强度信号超过百分之五十的阈值超过整个刀具旋转(即指示整个刀具充分避开光束)后发出触发信号。因此,现有技术的nc4测量模式都测量刀具的最大半径(或最外飞行圆),即使该最大半径是由刀具上的突起(例如污染物或非磨料缺陷)而不是它打算测量的刀具的尺寸(例如,有效刀具半径)引起的。

13.与由nc4设备实施的上述现有技术方法相比,本发明通过确定何时阈值被首次越

过达限定的持续时间来允许从刀具测量中排除此类缺陷或污染物。换言之,该方法不是简单地使用一个阈值越过事件来进行刀具测量,而是替代地评估在刀具回转一圈期间何时阈值已经被越过达某个时间段(即限定的持续时间)。阈值可以被连续越过达限定的持续时间。替代性地,阈值可以被非连续地越过达限定的持续时间(即,在刀具旋转一圈期间可以存在阈值被越过的多个时间段,这些时间段合计等于或超过限定的持续时间)。设置这种小于刀具旋转完整一圈所花费的时间的限定的持续时间允许忽略由希望从刀具测量中排除的凸形缺陷(例如污染物、非磨料缺陷、超大沙砾颗粒等)引起的任何阈值越过。因此提供了一种非常适合于测量磨削刀具的更加鲁棒、可靠和适应性强的刀具测量方法。

14.也可以使用相同的方法检测凹形缺陷。特别地,将限定的持续时间设置成刀具旋转一圈所花费的时间的仅很小的百分比(例如,小于20%或小于10%)可以用于测量此类凹形缺陷。凹形缺陷的示例可以包括无齿刀具中的表面空腔。磨削刀具上的秃点或有缺陷的斑块(例如,金刚石涂层刀具的特定部分上缺少金刚石)可能会导致这种凹形缺陷。虽然刀具内的此类凹形缺陷(空腔或凹痕)可能不会影响整体刀具几何形状测量,但它们仍可能导致工件上的表面质量差和/或减少刀具寿命。

15.本方法可以用于测量任何无齿刀具的一个或多个尺寸(例如刀具半径、刀具长度等)。无齿刀具可以包括校准刀具(其有时也称为校准销并且用于校准目的,而不是工件加工目的)或用于工件加工的磨削刀具(即通过研磨或磨削过程从工件去除材料的刀具)。在本上下文中,带齿刀具是指包括可以由齿槽(即,用于去除切削碎屑、冷却剂等的凹部或通道)分开的一个或多个离散切削齿的切削刀具。因此,无齿刀具是不包括此类切削齿的刀具。无齿刀具可以具有名义上圆形的轮廓(尽管具有多个用于研磨表面的小突起或颗粒)。无齿刀具可以名义上是旋转对称的。

16.在优选实施例中,无齿刀具包括(无齿)磨削刀具。如本文所用的术语“磨削刀具”应理解为包括用于通过磨削(即研磨而不是切削)过程从工件研磨、去除或锉掉材料的任何类型的研磨刀具。换言之,术语磨削涵盖比如抛光、研磨修润、磨光、珩磨、超精抛光、擦光等技术。磨削刀具可以是去毛刺(burr)(也拼写为“bur”)刀具、磨削轮、取芯钻等。磨削刀具可以具有名义上圆形的横截面轮廓。磨削刀具可以名义上是旋转对称的。磨削刀具可以具有名义上连续的外表面,或者它可以包括一个或多个纵向狭槽以帮助排出冷却剂或切削碎屑。

17.磨削刀具可以是从被加工的物体研磨材料的任何类型。磨削刀具可以包括具有粗糙化表面的轴或者它可以包括施加到中心轴的粗糙表面涂层。磨削刀具可以包括多个磨料颗粒或沙砾块,这些磨料颗粒或沙砾块嵌入基材(例如呈棒或轴的形式)内或涂覆到基材上。这种基材可以是玻璃质的、玻璃、树脂、金属或任何合适的材料组合。沙砾可以包括磨料或超硬磨料颗粒。沙砾可以包括金刚石、立方氮化硼(cbn)、氧化铝、氧化铁等的颗粒。任何此类沙砾颗粒可以通过(例如更软或磨蚀性更小的)保持材料被固持在颗粒基质中。如下所解释的,该方法特别适合用于测量通过电镀过程形成的磨削刀具(即电镀磨削刀具),因为在这种刀具制造过程期间经常产生起泡。在下面概述的示例中,实施该方法以测量呈基于沙砾的磨削去毛刺锉、特别是金刚石涂层去毛刺锉(dcb)的形式的磨削刀具。

18.无齿刀具可以替代性地包括校准刀具或销。这种校准刀具可以是用于校准目的的具有名义上圆形的横截面和光滑外表面的精密制造的棒。校准刀具还可以包括基准球或半

球。校准刀具还可以包括具有触针的测量探头。这种触针可以包括具有呈红宝石或金刚石球的形式的端头的轴。

19.技术人员将选择适合于正在进行的特定刀具测量的限定的持续时间用于该方法。如上所述,本发明的方法的优选用途是测量磨削刀具,比如具有多个(例如沙砾状)磨料元件的去毛刺刀具。在这种实施例中,可以选择由处理器使用的限定的持续时间以允许测量去毛刺刀具的不受刀具上存在的任何(非磨料)材料团块(例如,由制造缺陷引起)影响的尺寸(例如有效半径)。换言之,选择限定的持续时间以允许从在步骤(ii)中确定的至少一个尺寸中基本上排除在金刚石涂层去毛刺刀具的表面上形成的任何突出团块的影响。如下所解释的,还可以选择在本发明的方法中使用的限定的持续时间以用于污染物或污垢抑制目的(例如,以排除可能会附着到刀具的污垢对刀具尺寸测量的影响)。

20.限定的持续时间可以是可调整的(例如,用户或制造商可调整的)。例如,设备可以被编程(例如由用户/制造商)具有要在分析中使用的限定的持续时间。特别地,设备可以包括用于分析的处理器并且可以将用于设置限定的持续时间的适当命令发送到处理器。如上所述,限定的持续时间取决于刀具测量期间使用的刀具旋转速度。因此可以通过调整用于分析接收到的强度信号的时钟或定时信号(例如在处理器内)和/或通过改变刀具旋转的速度来设置限定的持续时间。因此,调整限定的持续时间的步骤可以包括调整刀具旋转速度的步骤。刀具在测量期间可能以高速旋转。例如,刀具可以以每分钟超过200转(rpm)、超过1000rpm、超过5000rpm、超过10,000rpm、超过20,000rpm、超过40,000rpm、超过60,000rpm或超过100,000rpm旋转。限定的持续时间例如可以表示为时间值(例如以微秒或毫秒为单位)或表示为刀具旋转一圈所花费的时间的比例(例如百分比)。用于运行本发明的方法的调用命令行可以包括变量,该变量将限定的持续时间定义为刀具旋转一圈所花费的时间的比例(例如百分比)。限定的持续时间基于要测量的特定刀具或刀具类型而被方便地设置。该方法可以使用不同的限定的持续时间在同一刀具上重复多次(例如,以排除或包括不同大小的表面特征)。

21.有利地,限定的持续时间大于刀具旋转一圈所花费的时间的1%。更优选地,限定的持续时间大于刀具旋转一圈所花费的时间的2%、或大于5%、或大于10%、或大于20%、或大于25%。有利地,限定的持续时间小于刀具旋转一圈所花费的时间的99%。更优选地,限定的持续时间小于刀具旋转一圈所花费的时间的95%、或小于90%、或小于80%、或小于75%、或小于50%。限定的持续时间可以小于刀具旋转一圈所花费的时间的25%、小于10%、或小于5%;例如,以允许测量凹形缺陷等。

22.步骤(ii)的分析可以确立针对每个刀具旋转周期,阈值是连续地被越过还是非连续地被越过达限定的持续时间。例如,步骤(ii)可以包括确定接收到的强度信号是否已经连续越过阈值达至少限定的持续时间。替代性地,步骤(ii)可以包括确立在每圈回转中阈值被越过的总(所得)持续时间(即,即使这包括阈值被越过的多个离散时间段)。这可以通过识别每次接收到的强度信号越过(例如,视情况而定超过或下降到低于)阈值并确定何时总持续时间超过限定的持续时间来完成。可以实施任何其他合适的分析技术。每次旋转期间阈值越过的时间也可以被记录并用于识别或映射无齿刀具上的任何缺陷的位置。

23.如上所述,该方法可以包括所谓的亮到暗的刀具测量。换言之,步骤(i)可以包括将旋转的无齿刀具从远离光束的位置移入光束中。因此,当旋转的刀具从远离光束(即在光

束外部)的位置移入光束中时,可以对接收到的强度信号的变化进行分析。在这种布置中,光束最初是不被阻碍的,因此接收到的强度信号将取最大(例如百分之一百)值。随着旋转的刀具开始进入光束,来自刀具的任何突起将随着刀具旋转而开始周期性地进入光束。随着刀具继续移入光束中,接收到的强度信号将下降,甚至可能瞬时下降到低于阈值(该阈值可以被设置在最大强度的百分之五十处)。

24.在上述现有技术的亮到暗的模式测量中,监测接收到的强度信号以确定何时接收到的强度信号首次下降到低于阈值。替代地,本发明的方法确定何时接收到的强度信号已经下降到低于阈值并且保持低于该阈值达至少限定的持续时间。接收到的强度信号可以连续地保持低于阈值达限定的持续时间。替代性地,接收到的强度信号可以在刀具旋转一圈期间多次下降到低于阈值和上升到高于阈值,其中接收到的强度信号保持低于阈值的总时间至少等于限定的持续时间。当已经满足该标准时测量刀具的位置,从而提供对所需的刀具尺寸的测量。

25.因此,本发明的方法在实施亮到暗的刀具测量时,有效地忽略了接收到的强度信号中持续时间比限定的持续时间短的任何瞬时下沉。替代地,当光束被充分遮蔽以使接收到的强度信号下降到低于阈值达等于或超过限定的持续时间的时间时确立。在一个实施例中,当接收到的强度信号下降到低于阈值达限定的持续时间时,由刀具测量设备的处理器发出触发信号。承载刀具的相关联的机床可以使用触发信号来提供对刀具位置的测量,从该测量可以确立刀具尺寸。

26.应当注意的是,当进行亮到暗的刀具测量时,可以另外实施所谓的滴落抑制过滤器。在现有技术布置中,仅当阈值越过事件之后出现第二个这种事件时,该过滤器才发出触发信号,该第二个这种事件在时间上与第一个事件分开的时间间隔等于刀具旋转完整一圈。这确保了可能瞬时穿过光束并且通常不会以规则间隔发生的任何冷却剂滴落等不会被错误地解释为光束中存在刀具。类似的滴落抑制过滤器可以用于本发明。换言之,仅当接收到的强度信号下降到低于阈值达限定的持续时间的第一个事件在等于刀具旋转完整一圈的时间间隔之后出现第二个类似事件时才可以发出触发信号。

27.该方法可以包括所谓的暗到亮的刀具测量。换言之,步骤(i)可以包括将旋转的无齿刀具移出光束。该测量可以代替亮到暗的测量执行或与亮到暗的测量一起执行。对于这种测量,当位于光束中的旋转刀具被移出光束时,分析接收到的强度信号的变化。在这种布置中,光束最初被阻碍(例如被完全阻碍以阻挡来自发射器的所有光到达接收器)并且接收到的强度信号因此将最初取最小值或零值。随着旋转的刀具开始离开光束,来自刀具的任何突起(例如起泡、污垢等)将周期性地离开,然后随着刀具旋转而重新进入光束。随着刀具继续移出光束,接收到的强度信号将整体上升(注意,由于刀具表面上的多个磨料颗粒,来自磨削刀具的信号上可能存在轻微闪烁),但由于突起重新进入光束,信号中将存在周期性下降或下沉。因此,在每次刀具旋转期间,有时接收到的光强度会超过阈值(该阈值可以再次设置在最大强度的百分之五十处),而在其他时候接收到的光强度会下降回低于阈值。在上述现有技术的暗到亮的模式测量中,监测接收到的强度信号,并且确定何时接收到的光强度超过阈值达至少刀具的整个旋转(即,至少对于一圈刀具旋转,光束是畅通的)。替代地,本发明的处理器确定何时接收到的强度信号已经超过阈值达限定的持续时间(该限定的持续时间小于刀具旋转完整一圈所花费的时间)。接收到的强度信号可以连续地超过阈

值达限定的持续时间。替代性地,接收到的强度信号可以在一圈刀具旋转期间多次超过阈值和下降到低于阈值,其中信号超过阈值的总时间至少等于限定的持续时间。当已经满足该标准时测量刀具的位置,从而提供对所需的刀具尺寸的测量。

28.因此,本发明当用于暗到亮的刀具测量时确定何时接收到的强度信号超过阈值达限定的持续时间(即该限定的持续时间小于刀具旋转完整一圈所花费的时间)。在一个实施例中,当接收到的强度信号超过阈值达限定的持续时间时,由刀具测量设备发出触发信号。承载刀具的相关联的机床可以使用这种触发信号来提供对刀具位置的测量,从该测量可以确立刀具尺寸。因此,本发明的方法并不像现有技术那样等待阈值被超过达刀具的整个旋转,而是替代地确定何时阈值已经被超过达一圈旋转的某个比例或部分。这允许排除或忽略刀具上的突起(例如去毛刺刀具的情况下的污染物或材料团块)的影响。

29.该方法可以使用安装到机床的刀具测量设备来实施。机床可以具有固持无齿刀具的主轴。机床可以被配置成提供步骤(i)中无齿刀具的旋转和运动。步骤(ii)可以包括当接收到的强度信号已经越过阈值达限定的持续时间时刀具测量设备向机床发出触发信号。机床可以在接收到触发信号时提供对无齿刀具的位置的测量,从该测量得出无齿刀具的至少一个尺寸。

30.形成本发明的方法中使用的设备的各种组成部分可以根据需要进行分布。例如,单个壳体单元(例如可安装在机床外壳内)可以容纳发射器、接收器和处理器中的每一个。触发信号可以由处理器产生并且从壳体单元传递到相关联的机床控制器。触发信号可以通过有线或无线链路传送。有线链路可以为壳体单元的部件提供电力,或者壳体单元可以包括电池电源。

31.替代性地,该方法中使用的设备可以形成为多个单元。例如,可以提供包括至少接收器的测量单元。测量单元还可以包括发射器。测量单元可以安装在机床外壳(例如,机床外壳可以包括防止冷却剂和其他机加工污染物进入的保护)内。单独的处理单元(例如接口)可以包括处理器或者处理器可以分布在几个处理单元上。处理单元可以形成相关联的机床的一部分。在上述布置中,接收到的强度信号可以从测量单元传递到处理单元。该传递可以通过通信链路。通信链路可以是有线的或无线的。为此目的可以使用专用或共享的通信链路。接收到的强度信号可以作为模拟信号传递(例如,该信号可以是与接收到的光强度成比例变化的电压)。优选地,该设备的接收器包括模数转换器(adc)。接收到的强度信号然后可以作为数字信号传递到处理器。接收器可以包括信号处理电子器件,或者接收器可以仅输出一个或多个原始强度信号。

32.在该方法中使用的设备的发射器可以包括激光器,例如激光二极管。传输的光束可以具有任何波长(例如,可以产生红色、绿色、蓝色等激光束)。光束可以是准直的。光束可以是聚焦光束。接收器可以包括用于检测接收到的光强度的单个检测器元件(例如,光电二极管)。替代性地,接收器可以包括多个检测器元件。在这种示例中,可以通过组合由多个检测器元件测量的光强度来产生接收到的光强度信号。接收器可以包括用于对光强度信号进行预处理的(模拟和/或数字)电子器件。对接收到的强度信号的附加处理也可以在其与阈值比较之前由处理器执行。

33.实施该方法的设备可以包括处理器,该处理器被布置成在接收到的强度信号已经越过阈值达限定的持续时间时发出触发信号。换言之,触发信号的发出可以用于指示处理

器正在监测的标准(即,接收到的强度信号已经越过阈值达限定的持续时间)已经得到满足。触发信号的发出可以包括锁存信号线(例如将信号线的电平从低升到高)。替代性地,触发信号可以作为脉冲或重复的一系列脉冲发出。触发信号可以作为模拟信号输出,或者触发信号可以经由数字接口传送(例如作为带时间戳的事件)。相关联的机床控制器可以接收接收到的触发信号并对接收到的触发信号采取行动。特别地,触发信号的接收可以导致刀具在机床内的位置被记录(即以允许确立触发信号被发出时刀具的位置)。以这种方式,提供了所需的对刀具尺寸的测量。触发信号的接收也可以停止刀具相对于光束的移动(即,移入或移出光束)。如果处理器作为机床控制器的一部分提供,则可能不需要产生这种触发信号。

34.当无齿刀具是磨削刀具时,该方法可以包括磨削工件的附加步骤。换言之,磨削刀具可以用于加工工件(从工件去除材料)。如上所述,这种磨削刀具可以是任何类型的磨削刀具(例如金刚石涂层去毛刺刀具)。被加工的工件可以例如是玻璃陶瓷部件(例如用于消费电子装置)。

35.本文还描述了一种用于测量刀具(比如磨削刀具)的尺寸的方法。该方法可以包括将光束指向接收器的步骤。接收器可以产生与接收到的光的强度有关的接收到的强度信号。该方法可以包括使旋转的刀具相对于光束移动。可以分析接收到的强度信号的变化以测量刀具。该方法可以包括在移动步骤期间确定何时接收到的强度信号越过阈值达至少限定的持续时间的步骤。限定的持续时间可以小于刀具旋转完整一圈所花费的时间。可以使用该方法测量任何刀具。有利地,刀具是磨削刀具。该刀具可以是去毛刺刀具。该方法可以包括本文别处描述的任何其他一个或多个步骤。

36.本文还描述了一种可以用于测量刀具的尺寸的刀具测量设备。刀具测量设备可以被配置成实施本文描述的方法或者可以包括在本文描述的方法的上下文中描述的任何特征。该设备可以包括发射器。发射器可以产生光束。光束可以指向接收器。接收器可以产生接收到的强度信号。接收到的强度信号可以与接收到的光的强度有关(例如成比例)。可以提供用于分析接收到的强度信号的变化的处理器。处理器可以在旋转的刀具移动通过光束时执行分析。处理器可以在旋转的刀具移入光束中时执行分析。处理器可以在旋转的刀具移出光束时执行分析。该分析可以使刀具的尺寸能够被测量。处理器可以被配置成确定何时接收到的强度信号已经越过阈值达至少限定的持续时间。限定的持续时间可以小于刀具旋转完整一圈所花费的时间。处理器可以被配置成确定何时接收到的强度信号超过阈值达小于刀具旋转完整一圈所花费的时间的持续时间。处理器可以被配置成确定何时接收到的强度信号下降到低于阈值并且保持低于该阈值达预定的持续时间。

37.现在将仅通过举例方式、参考附图来描述本发明,在附图中;

38.图1示出了非接触式对刀装置,

39.图2a和图2b展示了附着有污染物的校准刀具,

40.图3示出了在亮到暗的测量期间图2a和图2b的污染物对光强度曲线的影响,

41.图4展示了本发明的技术如何可以排除污染物的影响,

42.图5是如在磨削刀具的制造期间形成的不想要的材料团块的扫描电子显微镜(sem)图像,

43.图6示意性地展示了在暗到亮的测量期间团块对接收到的光强度的影响,以及

44.图7是收集的示出测量磨削刀具时多个磨料元件的影响的数据。

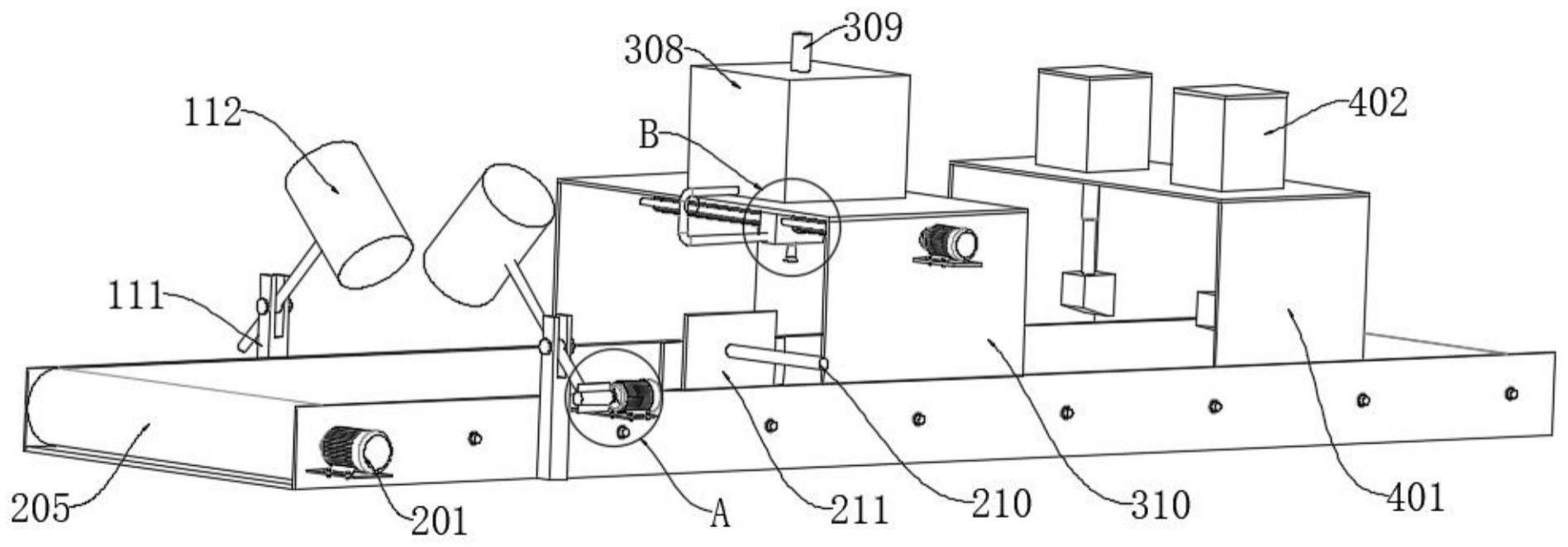

45.参考图1,提供了刀具测量设备的示意性图示。该设备包括用于产生光束12的发射器10。发射器10使用激光二极管和合适的光学器件(未示出)来产生光束12。还展示了接收器14,用于接收光束12。接收器包括用于检测光束12的光电二极管(未示出)。

46.发射器10和接收器14都通过支柱18附连到公共基座20上。该布置确保发射器10和接收器14相对于彼此维持固定的间隔和取向。然后可以将基座20直接安装到机床的床身或甚至任何适当的部分。还应当注意,可以使用多种不同的用于对发射器和接收器进行安装的替代性结构。例如,可以提供用于发射器和接收器的公共壳体,或者可以将分立的发射器单元和接收器单元单独安装到机床上。

47.该设备还包括接口15,该接口经由电缆17连接到发射器10和接收器14。接口15向发射器10和接收器14提供电力并且还从接收器14的光电二极管检测器接收光束强度信号(也称为接收到的强度信号)。接口15还包括处理器24,该处理器对光束强度信号进行分析,并且产生触发信号。该触发信号经由电缆28传递到相关联的机床的控制器30的skip输入端。在从接口15接收到触发信号时,刀具的位置(如由机床测量的)被捕获,从而允许进行刀具大小(例如刀具长度或直径)测量。取决于控制器30的配置,可以以多种不同方式输出触发信号。例如,可以通过锁存连接到skip输入端的线路的电压或通过产生传递到skip输入端的脉冲或一系列脉冲来传送触发信号。触发信号可以替代性地通过数字数据总线被传递到控制器30(例如,如wo 2018/134585中描述的)。

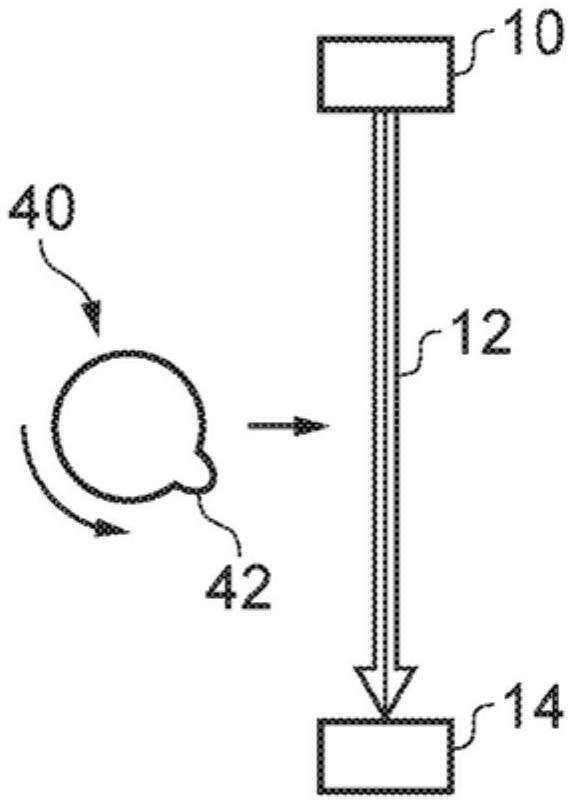

48.图2a和图2b分别以侧视图和截面图示出了校准刀具40(即无齿刀具的示例),该校准刀具也可以称为校准销。校准刀具40是具有已知(例如经校准的)半径的长形圆柱体。还示出了校准刀具40上存在污染物42(为了说明目的夸大了污染物的相对大小)。污染物42可以例如是本身附着到校准刀具40的污垢或碎屑,并且不能通过高速旋转或使用气喷或类似的刀具清洁技术而轻易去除。图2b展示了校准刀具40绕其长形轴线高速旋转、同时也被平移到在上述刀具测量设备的发射器10与接收器14之间通过的光束12中。

49.图3绘制了对于刀具旋转完整一圈、当图2a和图2b所示的校准刀具40相对于光束12处于四个不同位置时的接收到的强度信号。该图表示出了相对于时间绘制的接收到的强度信号(以百分比为单位),其中校准刀具40单次旋转所花费的时间是tr。还示出了用作阈值水平的百分之五十水平48。应当注意,百分之五十的使用是任意的并且阈值可以设置在不同的值处。

50.在刀具40进入光束12之前,光束是未被打断的,因此100%的光束传递到接收器;这示出为绘制线50。线52示出当刀具40被移动使得在每圈旋转中污染物42刚好进入光束12的极端边缘、但是在刀具40充分前进以允许刀具40的任何圆柱形芯部进入光束之前时的接收到的强度。因此,光强度标绘52中可见的小下沉对应于在每圈旋转中污染物部分地遮蔽光束。

51.在上述现有技术nc4设备中,当旋转刀具前进到光束12中时,将接收到的强度信号与百分之五十的触发阈值进行比较。当接收到的强度信号下降到低于阈值48时,设备发出触发信号;这是图3中的绘制线54所展示的情形。在现有技术的刀具测量设备中,当在刀具旋转期间的某个点处50%的光束被阻挡时,发出的触发信号因此将导致相关联的机床测量刀具40的位置。在该示例中,光束被污染物阻碍意味着测量的位置(以及因此测量的刀具半

径)将不是圆柱形刀具本体的直径的准确度量。替代地,该设备将测量污染物的外飞行圆的半径。因此,校准刀具的测量半径将比刀具的实际半径大出与污染物42从圆柱形刀具本体突出的距离相等的量。

52.此时应当注意的是,对于许多类型的刀具,最大半径(如由刀具的外“飞行圆”限定)确实提供了有效切削半径的合适度量。特别地,带齿切削刀具(例如用于铣削、钻孔等)可以具有多个齿,但它在工件中的切削深度将由这些齿的外飞行圆确定。然而,本发明人已经意识到对于无齿刀具而言情况并不总是如此。在图2和图3所示的示例中,通过忽略接收到的强度信号中由污染物引起的任何小下沉并且替代地在接收到的强度信号的大部分下降到低于阈值48时确定刀具位置,可以获得对校准刀具半径的更可靠的测量。这在图3中如标绘56所示。

53.接下来参考图4,将描述设备可以如何更好地测量图2a和图2b所展示的(无齿)校准刀具40的半径。

54.当刀具移入光束中时,再次连续地将接收到的强度信号与阈值48进行比较。然而,仅当接收到的强度信号下降到低于阈值并且然后保持低于该触发阈值达持续时间tq时才发出触发信号。这将与现有技术的亮到暗的测量形成对比,在现有技术中,触发信号产生是基于第一次阈值越过(不管接收到的强度信号然后是否强度增加并越回阈值以上)。因此,本方法有效地创建了对接收到的强度信号下降到低于阈值48并且在时间窗口tq内保持低于该阈值、之后发出触发信号的需求。在图4中,持续时间tq设置为等于刀具旋转一圈所花费的时间的一半(即tq=tr/2)。这意味着接收到的强度信号中的瞬时下沉被有效地忽略(即,它们不会导致触发信号的产生)并且仅当接收到的强度信号下降到低于阈值48达持续时间tq时才发出触发信号。

55.接下来参考图5至图7,将描述本发明的用于测量去毛刺刀具(即,无齿刀具的进一步示例)的进一步应用。

56.磨削刀具(比如磨削去毛刺锉)通常用于更改玻璃陶瓷部件的轮廓。近年来,这种去毛刺锉的使用在智能手机、平板电脑等的制造中有所增加。许多不同的制造过程用于制造金刚石涂层去毛刺锉,比如烧结和/或电镀。在烧结刀具中,金刚石在非常高的温度下结合到基体上,因此该刀具具有若干层金刚石。使用氧化铝石块修整或清洁这种刀具将帮助改进磨削质量,从而通过每次露出金刚石的新层来维持去毛刺锉或轮的寿命。电镀刀具包括使用镍、不锈钢等结合到刀具的单层形式的涂层金刚石。虽然电镀刀具的寿命比烧结刀具短,但电镀刀具是成本较低的替代品。当然,也可以使用包括不同于金刚石的磨料颗粒(例如cbn、氧化铝等)的刀具。

57.可能遇到的问题是去毛刺刀具可能会遇到质量问题。特别地,表面上可能存在结合(即非磨料)材料的“团块”(通常称为起泡或结节)。超大颗粒或污染物(污垢)也可能形成具有类似效果的突起。图5展示了去毛刺刀具上这种团块(即尺寸为191μmx 516μm的突起)的sem图像。这些团块是制造(例如电镀)过程中的缺陷。如果在使用刀具之前对其进行光学测量,则测量的刀具几何形状可能会受到此类团块的影响,尽管在首次使用刀具来修改部件的表面时此类团块很可能被敲掉。已发现尝试在测量之前使用气喷来清洁此类刀具不足以去除此类缺陷。

58.图6示意性地展示了在使用图1的刀具测量设备执行暗到亮的测量时,污染物(这

种材料团块)对去毛刺刀具的影响。图6示出了对于刀具相对于光束的两个位置的接收到的光强度随时间变化的两个叠加绘图。在这种暗到亮的测量中,刀具最初位于完全遮蔽光束的位置。然后,将绕其长形轴线旋转的刀具移(平移)出光束,同时监测接收到的强度信号。

59.在现有技术的暗到亮的测量中,设备确定何时刀具避开光束(即,何时接收到的强度信号连续超过百分之五十的阈值)。特别地,现有技术设备在接收到的强度信号超过百分之五十的阈值并且保持高于该阈值超过刀具旋转完整一圈之后发出触发信号。只有当刀具上的材料团块在光束通过它时不再遮蔽超过一半的光束时,才会出现这种情况。图6的虚线60示出了百分之五十的阈值48被越过的刀具的最后一次旋转。触发信号在刀具另一圈旋转之后被发出,这是可以确认信号没有下降回低于百分之五十的阈值48的第一个时间点。为了完整起见,应当注意的是,可以通过适当的校准来考虑这种恒定延迟(即,等于刀具旋转一圈的持续时间的延迟)的影响,而不影响位置测量的准确性。

60.上述现有技术的暗到亮的测量因此测量刀具的最外飞行圆。对于去毛刺刀具,这意味着使用现有技术的暗到亮的方法测得的半径等于刀具在材料团块附近的半径。如上所解释的,在磨削过程期间,材料团块很可能会折断,这意味着测得的半径比刀具的有效半径大(可能大数百微米)。对于高公差制造过程,这种级别的误差可能会产生问题,并可能导致零件必须报废。

61.在本发明的方法中,在接收到的强度信号超过百分之五十的阈值并且保持高于该阈值达限定的时间段tq之后,设备发出触发信号。时间段tq小于刀具旋转完整一圈所花费的时间(即tr),并且在本示例中等于刀具旋转一圈所花费的时间的一半。图6的实线62示出了满足该标准并且在时间段tq之后发出触发信号的第一次旋转。应当注意的是,实线62的强度分布在虚线60所示的强度分布之前产生(即,使用本发明的方法将刀具从光束中撤回较小的距离,之后发出触发信号)。接收到触发信号时刀具的位置提供了刀具的半径的量度,但排除了材料团块的影响。因此提供了更实际的刀具半径测量。

62.上述示例展示了确定何时接收到的强度信号连续超过百分之五十的阈值达限定的持续时间(tq)。然而,应当注意的是,没有必要连续超过阈值达限定的持续时间(tq)。如果每次刀具旋转接收到的强度信号多次来回越过阈值,则将可以替代地测量每次刀具旋转阈值被超过的总时间量并确定该总时间量是否至少等于限定的持续时间。换言之,可以将单个刀具旋转期间阈值被超过的多个时间段(例如t1、t2、t3等)的持续时间加在一起,以确定阈值是否已经被越过达至少限定的持续时间。

63.上述示例涉及去毛刺刀具上的突起。然而,这种去毛刺刀具也可能在其他圆形表面中包括空腔(即凹痕或谷)。在这种示例中,图6所示的接收到的强度信号会出现尖峰而不是下沉。可以通过将限定的持续时间(tq)设置得足够短(例如,旋转持续时间的5%至10%)以在接收到的强度信号中的尖峰越过阈值时触发来测量关于这种空腔的几何形状信息。这将允许设备测量空腔的尺寸。

64.应当注意的是,上面描述的各种强度绘图已经被简化以帮助解释。接下来将参照图7描述本发明的实施方式的实际示例。

65.在图7中,示出了针对新制造的(即未使用的)去毛刺刀具收集的接收到的强度信号,作为暗到亮的测量的一部分。该图示出了在刀具在高速下旋转并且还被平移以移出光束时检测到的光的重复图案。特别地,示出了刀具的二十九圈旋转,同时刀具从光束中撤

出。信号中的各个下沉是由去毛刺刀具的各种磨料颗粒在每圈刀具旋转时进入并遮蔽光束引起的。

66.信号中的第一组下沉70是由从刀具突出的最长颗粒引起的,该颗粒是上述类型的缺陷(或团块)。信号中的第二组下沉72与第二长的颗粒有关,该第二长的颗粒比产生标记为74的一系列三个下沉的第三长的颗粒、第四长的颗粒和第五长的颗粒突出得稍多。许多其他颗粒突出与第三长的颗粒、第四长的颗粒和第五长的颗粒相似的量,并且信号中的这些下沉被标记为76。

67.从图7可以看出,除了第一组下沉70之外,与下沉的大部分最小值相关联的强度遵循强度随时间增加的类似模式。然而,在图7所示的收集数据集的整个持续时间内,最长的(缺陷)颗粒仍然在每圈旋转时完全遮蔽光束。

68.如果使用现有技术的暗到亮的测量方法,刀具将继续移出光束,直到最长的(缺陷)颗粒在刀具旋转期间遮蔽不超过光束的一半。这会给出错误的结果,因为这种颗粒在与要切削的物体接触时会简单地脱离刀具。替代地,当已经超过百分之五十的“触发”阈值时,本方法有效地将信号中的第一组下沉70从评估过程中排除。这是通过在接收到的强度信号超过百分之五十的阈值(图7中的2.4v)并保持高于该阈值达小于刀具旋转一圈所花费的时间的持续时间时立即发出触发信号来完成的。特别地,在图7的示例中,每30ms发生完整的刀具旋转。触发信号在光束首次恢复畅通(即超过2.4v阈值)并保持畅通达至少20ms的持续时间之后被发出。因此在时间戳320.54ms处(即,如图7中标记为78的虚线所示)发出触发信号。

69.应当注意的是,可以减少在发出触发信号之前光束需要保持畅通(即,所以信号超过百分之五十的阈值)的持续时间,以还排除信号中与第二长的颗粒有关的第二组下沉72的影响。然后测量第三长的颗粒的半径。因此可以看出,对光束需要保持畅通的持续时间的适当设置可以用于从刀具位置测量中排除某些突起。换言之,强度信号越过阈值的时间窗口的宽度可以根据需要增加和减少,以选择性地从刀具测量中排除刀具上存在的期望数量的最长突出颗粒。

70.在上面的示例中,当刀具旋转一圈所花费的30ms期间强度信号超过阈值达20ms时,发出触发信号。因此,限定的持续时间为20ms或刀具旋转一圈所花费的时间的三分之二(66%)。其他限定的持续时间可以用于不同的测量任务,如以下示例的非详尽列表中所总结的:

71.·

排除起泡的有效磨削直径:在刀具旋转的同时测量去毛刺锉的外极端,限定的持续时间为刀具旋转一圈所花费的时间的至少75%是优选的。

72.·

排除起泡的长度测量:当测量去毛刺锉的端部时,由于整个横截面在光束内,因此缺陷将在每圈旋转穿过光束两次。因此,限定的持续时间应小于旋转持续时间的50%(例如40%)。

73.·

空腔(去毛刺锉的圆度中的制造缺陷)。这是为了检测在去毛刺锉制造过程期间出现的瑕疵,这些瑕疵看起来像去毛刺锉的其他圆形表面中的凹痕或谷。可以用非常低的旋转时间段百分比来检测去毛刺锉中的谷缺陷。限定的持续时间为旋转持续时间的10%或以下将是最合适的(即,它将允许测量关于此类谷的几何形状信息)。

74.在上面提到的示例中,设备被布置成使得其可以忽略无齿刀具上的意想不到的污

染物或颗粒。此类污染物在每个刀具上的大小和位置都是未知的,并且将因刀具而异。

75.在上述所有实施例中,设备包括用于分析接收到的强度信号的接口。重要的是要注意这不是必需的,并且本发明的方法可以在设备的许多不同配置上实施。例如,刀具测量装置(例如,具有发射器/接收器)可以被设置为安装在机床外壳内的单元。接收到的强度信号可以从刀具测量装置(例如以数字或模拟形式)输出到具有用于分析接收到的强度信号的处理器的接口、计算机、控制器等。处理器甚至可以分裂在多个单元上和/或可以执行其他控制或分析功能。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。