一种封存co2的装置及方法

技术领域

1.本发明属于co2地下封存技术领域,具体涉及一种封存co2的装置及方法。

背景技术:

2.以二氧化碳为主的温室气体的过量排放导致全球气温升高,这已成为众所瞩目的环境问题。由于以化石燃料为主的能源结构的经济继续呈现上升的趋势,二氧化碳排放压力逐年增加。减排二氧化碳主要有三个途径,分别是减少二氧化碳的产生、二氧化碳的转化利用和二氧化碳的封存处理。目前,二氧化碳捕集和封存是实现大规模二氧化碳减排的潜在措施之一,其过程是:将二氧化碳从工业排放源分离出来,经输送至封存地点,并封存在合适的地层中,达到二氧化碳与大气的长期隔绝。一般认为最理想的封存场所是地下空间,包括含盐水层、油气田和深部不可采煤层。

3.充填开采是我国开采“三下”压煤的一种重要技术手段,近年来随着我国环保要求的不断提高,充填开采技术在我国的应用越来越广泛。因此,co2地下封存是目前降低碳排放,缓解温室效应的有效方法。目前常用的co2地下封存方式是以气体或者超临界状态直接注入地下进行封存,但面临封存效率低下和co2逸散等问题。建筑废料的常用处理方式是填埋,不仅占用土地资源,还可能造成地表土壤污染。如何将建筑废料填埋与co2地下封存技术联用,克服这两种技术存在的缺陷,对于这两个技术领域来说具有重要意义。

技术实现要素:

4.因此,本发明要解决的技术问题在于克服现有技术中co2地下封存技术封存效率低、co2逸散,以及建筑废料填埋占用资源、污染土壤等缺陷,从而提供了一种封存co2的装置及方法。

5.为此,本发明提供了以下技术方案。

6.本发明提供了一种封存co2的装置,包括连通的地上设施和地下设施;

7.所述地下设施包括封存井;

8.所述封存井至少包括第一套管,所述第一套管内壁贴合设置有隔热层,所述隔热层的长度短于所述第一套管,且第一套管末端与隔热层末端之间预留有第一间距;

9.所述第一套管上设置有若干个喷射口,若干个喷射口位于所述第一间距,形成喷射段,所述喷射口用于将水蒸气和/或液体水喷射到岩体内部,在岩体内部形成裂缝网络;

10.所述封存井还包括搅拌单元,所述搅拌单元设置在所述隔热层内部,所述搅拌单元位于所述隔热层末端,用于混合原料。

11.喷射口用于将水蒸气、液体水或者这两者混合物喷射到岩体内部。

12.所述封存井还包括,

13.第一通道,设置在所述第一套管内部,用于输送固体;

14.第二通道,设置在所述第一套管内部,用于输送液体水;

15.第三通道,设置在所述第一套管内部,用于输送气体;

16.所述第一通道、所述第二通道和所述第三通道分别与所述搅拌单元连通。

17.所述封存井还设置有井口,用于连通所述地上设施和所述地下设施;

18.所述第一套管的入口和隔热层的开端齐平设置;

19.所述第一套管的入口和隔热层的开端均与所述井口重合。

20.进一步地,将所述封存井分隔为竖直段、弯折段和水平段。

21.所述地上设施包括,

22.研磨器,用于研磨固体建筑废料,使固体建筑废料形成具有不同粒度的固体粉末;

23.固体称量器,用于称量固体建筑废料;

24.气体流量计;

25.液体流量计;

26.加压器。

27.本发明还提供了一种封存co2的方法,采用上述封存co2的装置,所述封存co2的方法包括,

28.(1)水经第一次加压后注入封存井,部分水在喷射段形成水蒸气,得到汽水混合物;经第二次加压,汽水混合物从喷射口排出,使岩体内部形成裂缝网络;

29.(2)将固体粉末和水混合,形成泥浆,将泥浆注入到所述裂缝网络;

30.(3)将co2气体注入到封存井,使其进入到所述裂缝网络。

31.其中第一次加压和第二次加压的压力是根据地层压力确定的。本领域技术人员可以根据实际情况确定第一次加压和第二次加压的具体数值。

32.所述固体粉末来自建筑废料。

33.所述岩体为干热岩。

34.所述固体粉末包括第一粉末、第二粉末、第三粉末和第四粉末中的至少一种;

35.优选地,所述第一粉末的粒度小于0.01mm;

36.优选地,所述第二粉末的粒度为0.01-0.05mm;

37.优选地,所述第三粉末的粒度为0.05-0.1mm;

38.优选地,所述第四粉末的粒度为0.1-0.5mm。

39.所述第一粉末、第二粉末、第三粉末和第四粉末的质量比为1:(1-2):(1-4):(1-8)。

40.所述步骤(3)中,所述固体粉末与水的质量比为1:(2-5)。

41.本发明技术方案,具有如下优点:

42.1.本发明提供的封存co2的装置。该封存co2的装置包括连通的地上设施和地下设施,所述地下设施包括封存井;所述封存井至少包括第一套管,所述第一套管内壁贴合设置有隔热层,所述隔热层的长度短于所述第一套管,且第一套管末端与隔热层末端之间预留有第一间距;所述第一套管上设置有若干个喷射口,若干个喷射口位于所述第一间距,形成喷射段,所述喷射口用于将水蒸气和/或液体水喷射到岩体内部,在岩体内部形成裂缝网络;所述封存井还包括搅拌单元,所述搅拌单元设置在所述隔热层内部,所述搅拌单元位于所述隔热层末端,用于混合原料。该装置可以利用固体建筑废料中有效成分氧化钙将二氧化碳封存在地下,避免了废料直接填埋造成的污染,同时还可以将二氧化碳以固体的形式封存在地下,有效防止了二氧化碳的逸散,提升了固碳效率。

43.本发明提供的封存co2的装置可以通过水力压裂在岩体内部形成具有不同长度和开度的裂缝,形成裂缝网络结构,将固体建筑废料和液体水形成的泥浆输送至裂缝网络结构,再将二氧化碳输送至裂缝网络结构对其进行封存,该封存方式效率高,二氧化碳不会逸散。

44.2.本发明提供的封存co2的方法,水经第一次加压后注入封存井,部分水在喷射段形成水蒸气,得到汽水混合物,经第二次加压,汽水混合物从喷射口排出,使岩体内部形成裂缝网络,固体粉末和水混合形成泥浆,将其注入到裂缝网络,再将二氧化碳注入到裂缝网络,与泥浆反应,二氧化碳以碳酸钙的形式封存在岩体内部,该封存方法效率高,二氧化碳不易逸出,有效解决了固体废料填埋的问题。

45.3.本发明提供的封存co2的方法,采用具有不同粒度的固体粉末,可以使泥浆填充到不同长度和开度的裂缝中,能够充分填充裂缝网络。

46.4.本发明提供的封存co2的方法,干热岩是一种地热能源,一般温度大于180℃,是一种高温岩体,本发明不需要使用额外的加热装置,利用干热岩自身热量就可以使水变成水蒸气,有助于提升压裂效率,二氧化碳与泥浆反应所需的高温也由干热岩提供,无需额外能量供给,节能环保。

附图说明

47.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

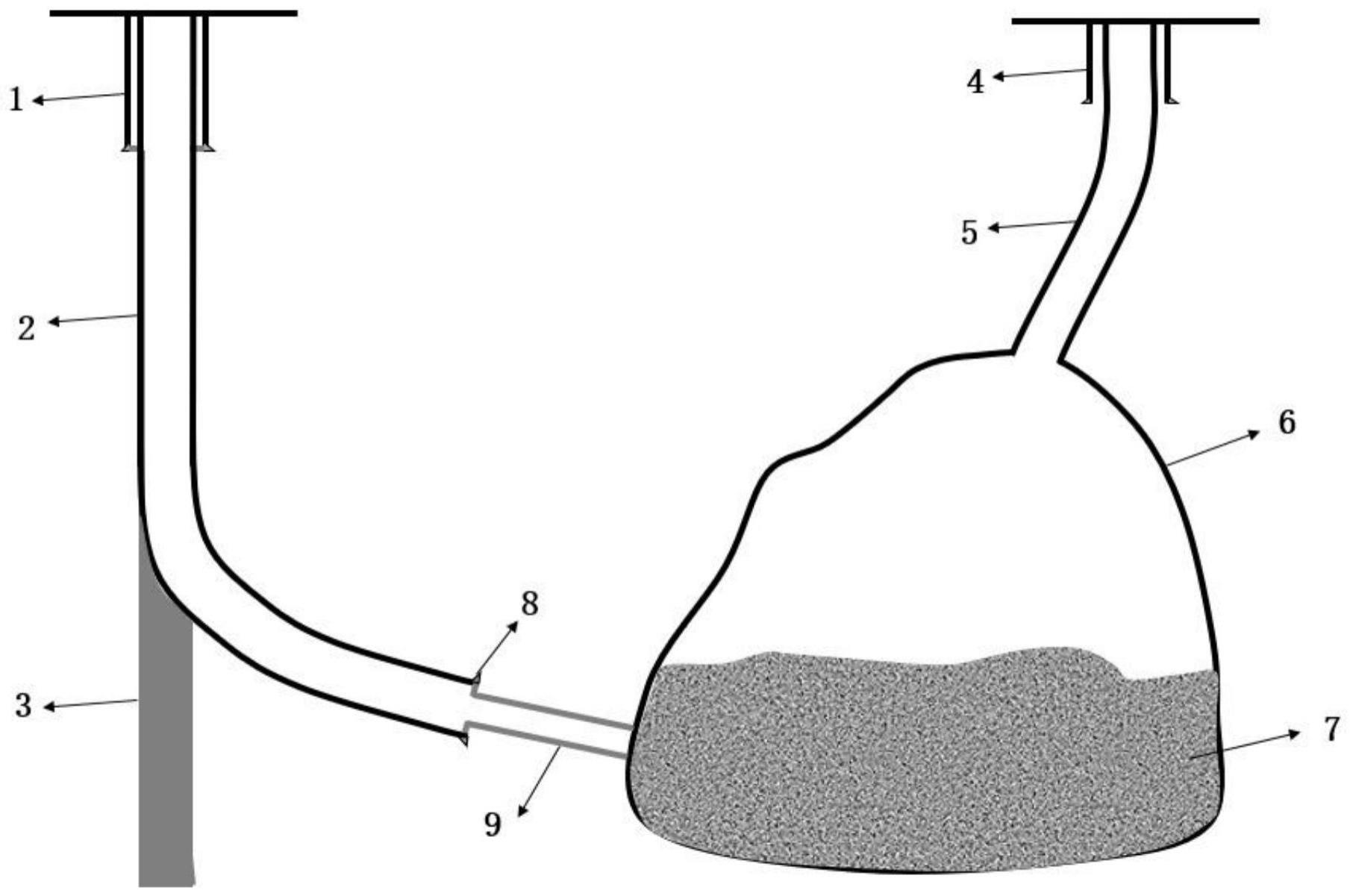

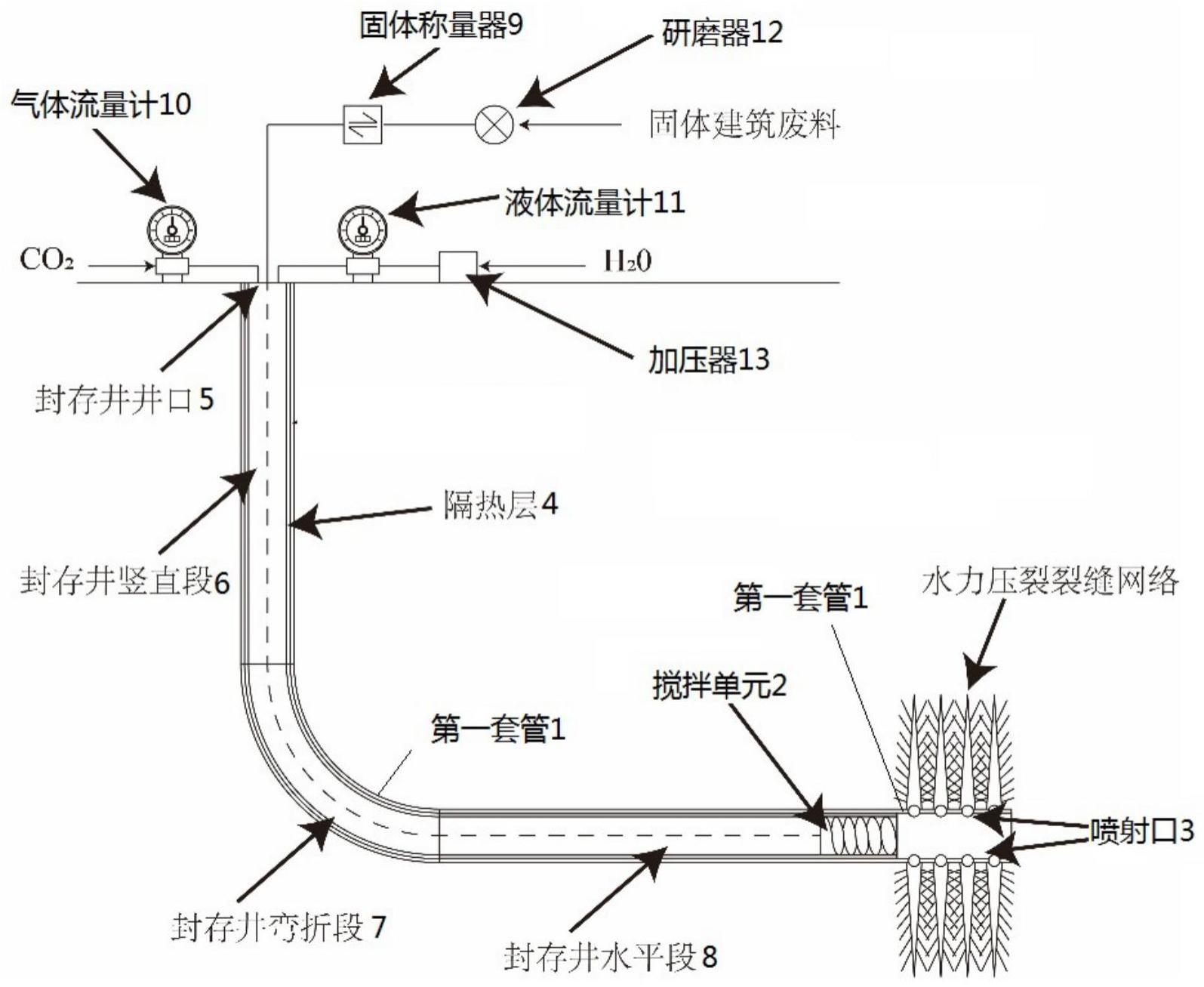

48.图1是本发明实施例1中的封存co2的装置;

49.图2是本发明实施例1中封存co2的装置中喷射段的结构示意图;

50.图3是本发明实施例1中封存co2的装置中封存井的截面图;

51.附图标记:

52.1-第一套管;2-搅拌单元;3-喷射口;4-隔热层;5-井口;6-竖直段;7-弯折段;8-水平段;9-固体称量器;10-气体流量计;11-液体流量计;12-研磨器;13-加压器;14-第一通道;15-第二通道;16-第三通道;

53.1-1-第一套管末端;4-1-隔热层末端。

具体实施方式

54.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

55.实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

56.实施例1

57.本实施例提供了一种封存co2的装置,如图1所示,包括连通的地上设施和地下设施,地上设施和地下设施通过井口5连通;

58.地下设施包括封存井;其中,封存井可以垂直设置在地下,为竖直状;也可以将封存井分隔为竖直段6、弯折段7和水平段8,设置在地下。本发明对封存井的形状不做具体限定;在本实施例中,将封存井分隔为竖直段、弯折段和水平段,如图1所示。

59.封存井包括第一套管1、搅拌单元2、井口5;

60.第一套管1内壁贴合设置有隔热层4,隔热层4的长度短于第一套管1,第一套管末端1-1和隔热层末端4-1之间预留有第一间距,如图2所示,也就是第一间距是隔热层末端和第一套管末端之间的区域,该区域为喷射段。本发明对第一套管1的材质、尺寸不做具体要求,本领域技术人员根据需要选择套管的材质和尺寸,比如套管可以是p110钢管或j55钢管,套管的壁厚为9.17mm或8.94mm等,套管的截面形状是圆形等。在本实施例中,第一套管为p110钢材,壁厚9.17mm,截面形状为圆形。隔热层的材质为隔热材料,本发明对隔热层的材质、厚度不做具体限定,能实现隔热效果即可,例如可以是泡沫隔热材料。在本实施例中,隔热层的材质为高膨松性无碱玻璃纤维,厚度为10mm。

61.第一套管1上设置有若干个喷射口3,若干个喷射口3位于第一套管末端1-1和隔热层末端4-1之间(第一间距),形成喷射段,喷射口3用于将汽水混合物喷射到岩体内部,在岩体内部形成裂缝网络。本发明对于喷射口的大小、形状、个数以及相邻喷射口的间距不做具体要求,本领域技术人员可以根据需求设定。在本实施例中,采用180

°

向下定向射孔技术,射孔相位角60

°

,射孔枪采用89枪,射孔弹采用89弹,喷射口为圆孔,在1m的长度方向上等间距设置有12个喷射口。

62.搅拌单元2设置在隔热层末端4-1,用于混合原料,搅拌单元2与喷射段连通。

63.上述封存co2的装置的工作原理:

64.水经第一次加压后,通过封存井的井口5进入到封存井竖直段6,经封存井弯折段7,封存井水平段8和搅拌单元17后,进入到喷射段,由于喷射段处无隔热层,水受热蒸发形成水蒸气,得到汽水混合物,经第二次加压后,喷射段压力增加,汽水混合物从喷射口3喷射到岩体内部,形成具有不同长度和开度裂缝的裂缝网络,裂缝网络具有主干裂隙和次级裂缝,主干裂隙的开度和长度相对较大;固体粉末和水在搅拌单元2混合形成泥浆,将泥浆注入到裂缝网络,大粒径颗粒填充到主干裂隙,小粒径颗粒填充到次级裂隙;然后将co2气体注入到裂缝网络;固体粉末中的cao和h2o反应生成ca(oh)2,ca(oh)2和co2在反应生成caco3,将二氧化碳以固体的形式封存在岩体内部。

65.该封存co2的装置可以利用固体建筑废料中有效成分氧化钙将二氧化碳封存在地下,避免了废料直接填埋造成的污染,同时还可以将二氧化碳以固体的形式封存在地下,有效防止了二氧化碳的逸散,提升了固碳效率。进一步地,当岩体为干热岩时,由于干热岩是一种高温岩体,本发明可以利用干热岩自身热量就可以使水变成水蒸气,并促使cao、h2o、co2之间的反应,无需额外能量供给,节能环保。

66.作为一种改进的实施方式,封存井还包括第一通道14、第二通道15和第三通道16,第一通道、第二通道和第三通道设置在第一套管1内部,且第一通道14、第二通道15和第三通道16的末端分别与搅拌单元2连通,第一通道14用于输送固体,第二通道15用于输送液体水,第三通道16用于输送气体。第一通道14和第二通道15将固体和液体水输送至搅拌单元2

进行搅拌,形成泥浆。本发明对第一通道、第二通道和第三通道截面的形状不做具体限定,可以是圆形、正方形等。在本实施例中,第一通道、第二通道和第三通道截面的形状为圆形。进一步地,第一套管内部可以分隔为三个独立的区域形成第一管道、第二管道和第三管道;也可以在第一套管内放置两个设有出口和入口的密闭且独立的通道,剩余空间形成另一通道的方式形成第一管道、第二管道和第三管道。在本实施例中,在第一套管内放置两个圆柱状的具有出口和入口密闭管,形成第一通道和第二通道,剩余空间形成第三通道,如图3所示。

67.进一步地,第一套管的入口和隔热层开端之间齐平设置,且均与井口重合。

68.进一步地,地上设施包括:

69.研磨器12,用于研磨固体建筑废料,使其形成具有不同粒度的固体粉末;

70.固体称量器9,用于称量固体废料,与第一套管1连通;

71.气体流量计10,用于控制二氧化碳的流量,与第一套管1连通;

72.液体流量计11,用量控制液体的流量,与第一套管1连通;

73.加压器13,用于加压液体水和/或汽水混合物;汽水混合物在一定压力作用下,喷射到岩体内部形成裂缝网络,与液体流量计11连通。

74.实施例2

75.本实施例提供了一种封存co2的方法,采用实施例1提供的封存co2的装置,包括以下步骤,

76.开启加压器13,调整压力为15mpa,将高压水注入到封存井中的喷射段,部分水在喷射段受热形成水蒸气,得到汽水混合物,第二次加压至20mpa,汽水混合物从喷射口3排出,使岩体内部形成裂缝网络;

77.经过洗选和干燥的固体建筑废料进入到研磨器12中,研磨固体建筑废料,得到含有质量比为1:1:1:1的第一粉末、第二粉末、第三粉末和第四粉末的混合固体粉末,第一粉末的粒度小于0.01mm,第二粉末的粒度为0.01-0.05mm,第三粉末的粒度为0.05-0.1mm,第四粉末的粒度为0.1-0.5mm,该分级研磨的目的是固体颗粒能进入到不同长度和开度的裂缝。

78.固体粉末和水按照质量比1:1的比例通过各自通道进入到搅拌单元2中进行搅拌,形成泥浆,并将泥浆注入到裂缝网络,粒径大的颗粒在主干裂缝中,粒径小的颗粒进入到延伸的次级裂缝中。

79.将二氧化碳注入到封存井,使其进入到裂缝网络结构与泥浆反应生成碳酸钙,对二氧化碳进行封存。

80.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。