1.本发明涉及油气田钻井的完井和修井技术领域,尤其涉及一种膨胀套管缩径的修复装置和修复方法。

背景技术:

2.膨胀套管技术是石油工业中一项新技术,该技术就是将待膨胀套管下到井内,以机械或液压为动力,驱动膨胀锥,通过冷挤压扩张的方法,将膨胀套管的内径或外径胀大到设计尺寸,从而完成待定工程目的的一种技术。该技术主要应用于套损井套管补贴、老井侧钻尾管悬挂以及裸眼井复杂地层封固等多个领域。

3.在膨胀套管径向膨胀过程中,膨胀套管会因为摩擦粘滞力的作用而向内卷曲,具体的表现形式就是膨胀后的膨胀套管的端部发生缩径,缩径会导致膨胀套管内通径变小,不但会影响后续下入工具的外径尺寸,还会形成一个台阶,对通过该缩径位置的工具造成阻卡。工程上解决该问题的常规方法是下入专用磨鞋将缩径部分的膨胀管磨掉。然而该种磨铣膨胀管的工艺存在以下不足:(1)缩径段膨胀套管磨铣后,会存在毛刺,容易损坏后续下入的封隔器胶筒;(2)磨铣容易导致膨胀套管管柱蹿动,影响其密封性,破坏井筒完整性;(3)磨铣还存在损坏上层套管的风险。

技术实现要素:

4.本发明的目的在于提供一种膨胀套管缩径的修复装置和修复方法,以解决现有缩径修复方法造成的膨胀套管磨铣受损、密封性差问题。

5.为达此目的,本发明采用以下技术方案:

6.本发明首先提供一种膨胀套管缩径的修复装置,包括自下而上依次设置的:

7.引鞋,所述引鞋的中心设有锥形的球座以承接密封球;

8.管柱锚定总成,所述管柱锚定总成的底端连接所述引鞋;所述管柱锚柱总成包括锚爪,所述锚爪能够径向伸出以锚定在膨胀套管的内壁上;

9.泄压阀总成,包括泄压阀中心管、泄压滑套和第一复位弹簧,所述泄压阀中心管的底端与所述管柱锚定总成连接,所述泄压阀中心管的管壁上设有泄压孔,所述第一复位弹簧和所述泄压滑套均套设在所述泄压阀中心管上,且所述第一复位弹簧的两端分别止抵于所述管柱锚定总成的顶端和所述泄压滑套的底端,所述泄压滑套的顶端止抵于所述泄压阀中心管的外侧壁的台阶面,所述泄压滑套能够沿所述泄压阀中心管的轴向滑动以密封或打开所述泄压孔;

10.膨胀锥总成,包括膨胀锥和推动套,所述推动套的顶端抵接于所述膨胀锥的底端,所述推动套的侧壁设有第一出液孔,所述推动套的内径大于所述泄压阀中心管的外径,所述推动套的内径小于所述泄压滑套的外径;所述膨胀锥的外侧壁设有锥面,所述锥面能够止抵于所述膨胀套管的缩径位置;

11.推力液缸总成,包括上中心管、变扣接头、下中心管、活塞、端帽和外套,所述上中

心管和所述下中心管之间通过所述变扣接头连接,所述上中心管的顶端连接上连接头,所述下中心管的底端连接于所述泄压阀中心管的顶端,所述外套套装在所述变扣接头上,所述活塞套设在所述下中心管上且所述活塞的底端穿设所述膨胀锥并连接于所述推动套,所述膨胀锥的顶端止抵于所述活塞的外壁台阶面上,所述活塞的顶端与所述外套连接,所述活塞的内壁与所述下中心管的外壁之间形成第二液流通道,所述活塞侧壁设有第二出液孔,所述第二液流通道连通所述第二出液孔,所述端帽连接于所述外套的顶端并与所述上中心管之间通过剪切销钉连接,所述下中心管的侧壁设有第一进液孔,所述活塞的顶端、所述变扣接头和所述外套之间形成空腔,所述第一进液孔连通所述空腔。

12.可选地,所述膨胀锥的所述锥面与轴向方向的夹角为15

°

,所述膨胀锥的底端外径小于所述缩径的内径,所述膨胀锥的顶端外径大于所述膨胀套管的内径。

13.可选地,所述管柱锚定总成还包括管柱本体、第二复位弹簧和盖板,所述管柱本体的底端连接所述引鞋,顶端连接所述泄压阀中心管,所述管柱本体设有径向凹槽,所述径向凹槽的槽底设有第二进液孔,所述第二进液孔贯通所述管柱本体的侧壁,所述锚爪的底座端置于所述径向凹槽内并覆盖所述第二进液孔,所述锚爪的锚定端设有齿牙和长槽,所述长槽内设有第二复位弹簧,所述第二复位弹簧抵接于所述盖板,所述盖板穿设在所述长槽内且所述盖板两端固定在所述管柱本体上,所述齿牙分布在所述长槽两侧,当所述锚爪沿径向伸出时,所述长槽相对于所述盖板滑动并压缩所述第二复位弹簧,所述齿牙锚定于所述膨胀套管。

14.可选地,所述长槽的槽底设有弹簧孔,所述第二复位弹簧的一端设于所述弹簧孔内以限位。

15.可选地,所述锚爪设有至少三组,三组所述锚爪沿所述管柱本体的长轴方向间隔且交错设置,每组包括至少三个所述锚爪,至少三个所述锚爪沿所述管柱本体的周向间隔且均匀设置。

16.可选地,所述锚爪的外壁设有周向的环形槽,所述环形槽内设有密封圈,所述密封圈夹设在所述锚爪和所述径向凹槽之间。

17.可选地,所述泄压阀中心管上设有多个密封沟槽,多个所述密封沟槽分别设于所述泄压孔的上下两端,所述密封沟槽内硫化密封带。

18.可选地,所述第一出液孔设有多个,多个所述第一出液孔沿所述推动套的轴向和周向间隔设置。

19.应用所述的膨胀套管缩径的修复装置,本发明还提供一种膨胀套管缩径的修复方法,对膨胀套管端部缩径进行修复,包括如下步骤:

20.s1,将所述膨胀套管缩径的修复装置下入到井内所述膨胀套管的所述缩径位置,引鞋进入所述膨胀套管内,继续下入,直到膨胀锥的锥面抵接所述缩径的端部;

21.s2,向所述膨胀套管缩径的修复装置内投放密封球,所述密封球落入所述引鞋内部的球座,开始憋压,管柱锚定总成的锚爪在液压作用下径向伸出并锚定到所述膨胀套管的内壁上;

22.s3,继续憋压,端帽上剪切销钉被剪断,所述活塞沿着轴向向下推动所述膨胀锥向下运动,所述膨胀锥的锥面径向挤压所述缩径,所述膨胀套管在所述缩径处形成喇叭口;

23.s4,所述膨胀锥向下运动时推动所述推动套向下运动,所述推动套推动泄压滑套

向下运动并压缩第一复位弹簧,直到所述推动套的顶端低于泄压孔的位置,泄压孔打开,压力突降,提示所述缩径修复作业完成;

24.s5,地面停泵泄压,所述泄压滑套在所述第一复位弹簧的弹力作用下复位,所述锚爪收回,解除锚定,起出所述膨胀套管缩径的修复装置。

25.可选地,所述膨胀套管缩径的修复方法还包括步骤s6,重复步骤s1-s5,对所述缩径进行多次修复。

26.本发明的有益效果:

27.本发明的膨胀套管缩径的修复装置,通过密封球进行憋压以形成液体压力,以液体压力为动力,能够在锚定膨胀套管后对膨胀套管端部的缩径进行修复,泄压阀总成在泄压时,地面会收到压力突降信号并停止打压,避免对膨胀套管进行过度修复;缩径修复后,由于停泵泄压,锚爪可自行复位,便于回收和二次利用;修复装置实现了无磨铣缩径修复,修复过程不会造成膨胀套管损伤,不影响膨胀套管的密封性能,实现了原位缩径修复,一次修复成功率高。

28.本发明的膨胀套管缩径的修复方法,通过投放密封球进行憋压以形成液体压力,膨胀锥在液压作用下向下运动以径向挤压缩径位置达到缩径修复效果;泄压阀总成在缩径修复后泄压,地面收到压力降低信号后停止液体打压,液体压力降低,锚爪自动复位,便于修复装置的回收,实现井下膨胀套管端部缩径的原位修复,不损伤膨胀套管,缩径修复后不影响膨胀套管的密封性能,缩径修复后在膨胀套管端部形成喇叭口,便于后续工具的导向下入,避免卡滞。

附图说明

29.图1是膨胀套管端部缩径的结构示意图;

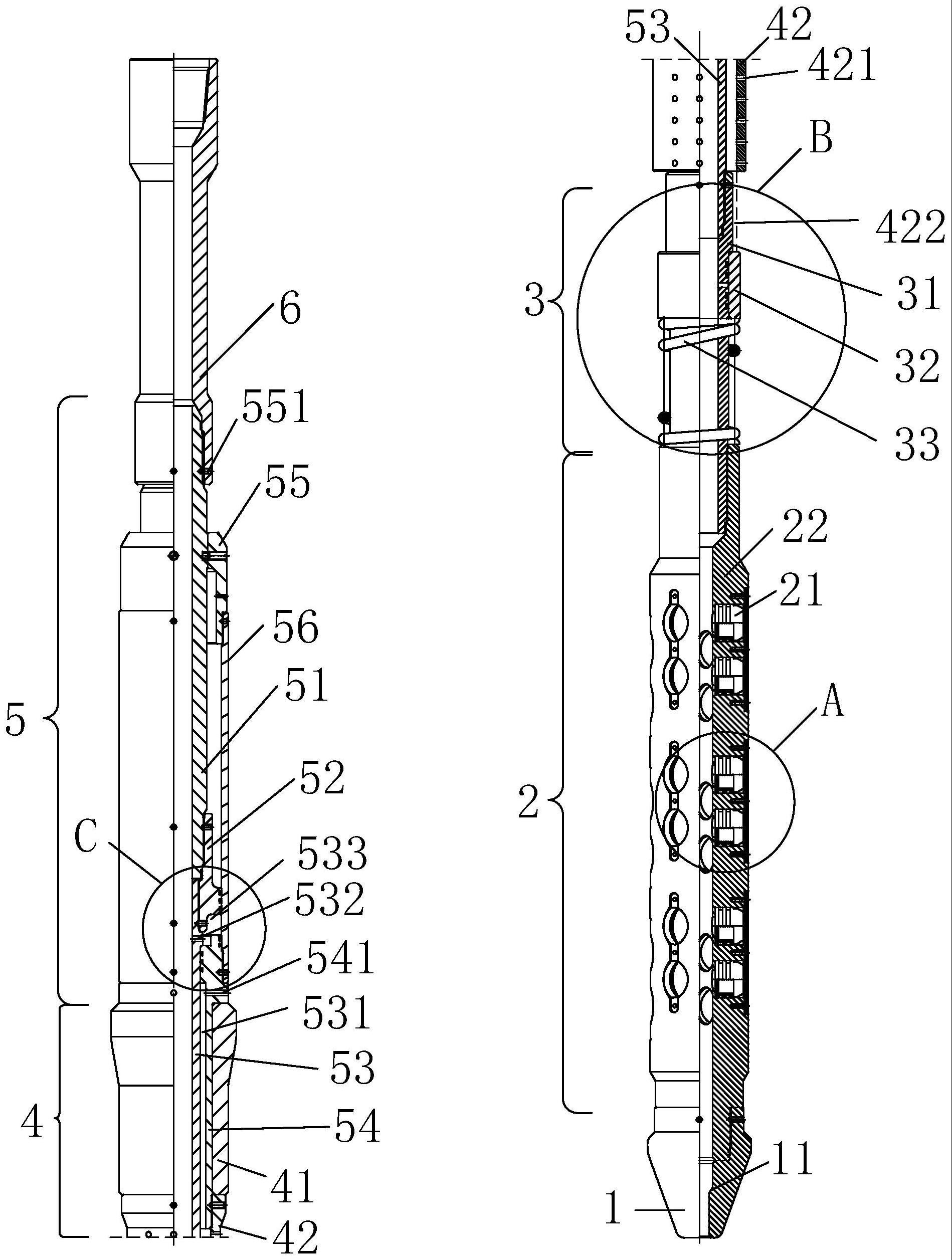

30.图2是本发明的一种膨胀套管缩径的修复装置的结构示意图(长轴件分段显示);

31.图3是图2中a区域放大示意图;

32.图4是图2中b区域放大示意图;

33.图5是图2中c区域放大示意图;

34.图6是本发明的一种膨胀套管缩径的修复装置的使用状态示意图;

35.图7是本发明实施例中膨胀锥的锥面抵接缩径的位置示意图;

36.图8是图6中d区域放大示意图;

37.图9是膨胀套管端部缩径修复后的结构示意图。

38.图中:

39.100.膨胀套管;200.缩径;300.密封球;400.喇叭口;

40.1.引鞋;11.球座;2.管柱锚定总成;21.锚爪;211.密封圈;22.管柱本体;221.径向凹槽;222.第二进液孔;23.第二复位弹簧;24.盖板;3.泄压阀总成;31.泄压阀中心管;311.泄压孔;312.硫化密封带;32.泄压滑套;33.第一复位弹簧;4.膨胀锥总成;41.膨胀锥;411.锥面;42.推动套;421.第一出液孔;422.第一液流通道;5.推力液缸总成;51.上中心管;52.变扣接头;53.下中心管;531.第二液流通道;532.第一进液孔;533.空腔;54.活塞;541.第二出液孔;55.端帽;551.剪切销钉;56.外套;6.上连接头。

具体实施方式

41.下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

42.在本发明的描述中,除非另有明确的规定和限定,术语“相连”、“连接”、“固定”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以视具体情况理解上述术语在本发明中的具体含义。

43.在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

44.在本实施例的描述中,术语“上”、“下”、“左”、“右”等方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述和简化操作,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅仅用于在描述上加以区分,并没有特殊的含义。术语“多个”应该理解为两个以上。

45.本发明提供一种膨胀套管缩径的修复装置和修复方法,如图1所示,膨胀套管100在径向膨胀后,由于摩擦粘滞力的作用,会在端部形成缩径200,本发明为了克服现有技术中采用磨铣方式修复缩径200存在的问题,摒弃了磨铣方案,提供一种新的膨胀套管缩径的修复装置和修复方法,能够对膨胀套管100端部的缩径200进行原位修复,不损伤膨胀套管100,不影响膨胀套管100自身密封性能。

46.如图2所示,本发明提供的膨胀套管缩径的修复装置包括自下而上依次设置和连接的引鞋1、管柱锚定总成2、泄压阀总成3、膨胀锥总成4和推力液缸总成5。下文在无特别说明的情况下,连接方式一般为螺纹连接。

47.引鞋1的中心设有锥形的球座11以承接密封球300,如图2,球座11为开口朝上的锥形孔,密封球300从顶端落入后能够卡接于球座11内,以密封引鞋1上通孔,实现憋压。

48.管柱锚定总成2的底端螺纹连接引鞋1;管柱锚柱总成2包括锚爪21,锚爪21能够径向伸出以锁定在膨胀套管100的内壁上;在通过本发明的膨胀套管缩径的修复装置对缩径200进行修复时,首先需要将锚爪21锚定,以便固定该膨胀套管缩径的修复装置。

49.如图4,泄压阀总成3包括泄压阀中心管31、泄压滑套32和第一复位弹簧33,泄压阀中心管31的底端与管柱锚定总成2连接,泄压阀中心管31的管壁上设有泄压孔311,泄压滑套32和第一复位弹簧33均套设在泄压阀中心管31上,且第一复位弹簧33的两端分别止抵于管柱锚定总成2的顶端和泄压滑套32的底端,泄压滑套32的顶端止抵于泄压阀中心管31的外侧壁的台阶面,泄压滑套32能够沿泄压阀中心管31的轴向滑动以密封或打开泄压孔311;如图2所示,泄压阀中心管31的底端螺纹连接管柱锚定总成2,在初始状态时,泄压滑套32的

顶端抵接在泄压阀中心管31的外侧壁的台阶面上,使得泄压滑套32只能向下滑动;泄压滑套32密封泄压孔311。当泄压滑套32向下滑动时会压缩第一复位弹簧33直到泄压滑套32的顶端低于泄压孔311,泄压孔311打开,管内液体流出以泄压,此时地面显示管内泄压,提示一次缩径200的修复过程结束,并停泵,管内液体压力降低,泄压滑套32会在第一复位弹簧33的作用下向上滑动直到再次抵接于泄压阀中心管31的外侧壁的台阶面上。

50.膨胀锥总成4包括膨胀锥41和推动套42,推动套42的顶端抵接于膨胀锥41的底端,推动套42的侧壁设有第一出液孔421,推动套42的内径大于所述泄压阀中心管的外径;膨胀锥41的外侧壁设有锥面411,锥面411能够止抵于膨胀套管100的缩径200位置;

51.如图2所示,初始位置时,推动套42通过销钉固定在推力液缸总成5的活塞54上,或螺纹连接,膨胀锥41套设在活塞54的外壁,在液体压力作用下,活塞54向下运动推动膨胀锥41和推动套42向下运动并剪断剪切销钉551继续向下运动,直到推动套42的底端止抵于泄压滑套32的顶端,推动泄压滑套32克服第一复位弹簧33的弹力继续向下运动。因此上述一系列的向下运动传递过程中,膨胀锥41的锥面411向下运动的同时挤压缩径200实现缩径200修复。可见,缩径200修复实现原位修复扩张,扩张尺寸由膨胀锥41的端部外径或锥面411尺寸来控制,在摒弃了磨铣修复方法后,本发明对膨胀套管100实现了无损伤缩径200修复,液体压力作为驱动力,实现膨胀锥41的缓慢下降修复,因此对膨胀套管100的密封性不产生影响,膨胀套管100与后续下入工具之间可以实现顺利连接。

52.如图2和图5,推力液缸总成5包括上中心管51、变扣接头52、下中心管53、活塞54、端帽55和外套56,上中心管51和下中心管53之间通过变扣接头52连接,优选地,变扣接头52的两端分别螺纹连接上中心管51的底端和下中心管53的顶端。上中心管51的顶端连接上连接头6,上接头6是指连接顶部钻井下入工具的连接部分,为钻井领域常用的上接头6部件,上接头6与上中心管51的顶端螺纹连接或销接均可。下中心管53的底端连接于泄压阀中心管31的顶端,外套56套装在变扣接头52上,如图5,变扣接头52的外径大于上中心管51和下中心管53的外径,通过两端内螺纹分别与上中心管51的外螺纹和下中心管53的外螺纹连接,辅助地或可选地,还可以增设或仅采用销钉连接。外套56套设在变口接口52的外壁上并设置多道次的密封圈密封二者之间的间隙。活塞54套设在下中心管53上且活塞54的底端穿设膨胀锥41并连接于推动套42,膨胀锥41的顶端止抵于活塞54的外壁台阶面上,活塞54的顶端与外套56连接,活塞54的内壁与下中心管53的外壁之间形成第二液流通道531,活塞54侧壁设有第二出液孔541,第二液流通道531连通第二出液孔541,端帽55连接于外套56的顶端并与上中心管51之间通过剪切销钉551连接,下中心管53的侧壁设有第一进液孔532,活塞54的顶端、变扣接头52的底端和外套56之间形成空腔533,第一进液孔532连通空腔533。如图5,活塞54的端部内外壁分别与下中心管53和外套56之间密封连接,设置多道次的密封圈以密封空腔533,便于第一进液孔532中的液体进入空腔533后形成液体压力能够对活塞54形成向下的推力作用。

53.本发明的膨胀套管缩径的修复装置,修复时通过密封球300密封引鞋1上通孔进行憋压以形成液体压力,以液体压力为动力,能够在锚定膨胀套管100后对膨胀套管100端部的缩径200进行修复,泄压阀总成泄压提示缩径200修复完成后,地面停泵,管内液体压力卸载降低,避免对膨胀套管100进行过度修复;液体压力卸载后,锚爪21可自行复位,便于回收和二次利用;修复装置实现了无磨铣缩径200修复,修复过程不会造成膨胀套管100损伤,不

影响膨胀套管100的密封性能,实现了原位缩径200修复,一次修复成功率高。

54.可选地,膨胀锥41的锥面411与轴向方向的夹角为15

°

,膨胀锥41的底端外径小于缩径200的内径,膨胀锥41的顶端外径大于膨胀套管100的内径。

55.为了更好的实现缩径200的修复效果,避免粘滞力对缩径200的修复影响,本实施例中,将锥面411的顶端设置为外径大于膨胀套管100内径的尺寸,留出余量,避免发生二次缩径200。锥面411在竖直方向的倾斜角度优选为15

°

,实现周向挤压缩径200,且为逐渐径向扩张缩径200,避免速度过快或压力过大造成膨胀套管100损伤,锥面411倾斜角度太小会影响缩径200的修复效果,过大可能会造成膨胀套管100的端部损伤。优选地,锥面411的顶端要圆弧过渡即设置倒角,避免顶端接触膨胀套管100内壁时有损伤。

56.可选地,如图2和图3,管柱锚定总成2还包括管柱本体22、第二复位弹簧23和盖板24,管柱本体22的底端连接引鞋1,顶端连接泄压阀中心管31,管柱本体22设有径向凹槽221(可以参见图6),径向凹槽221的槽底设有第二进液孔222,第二进液孔222贯通管柱本体22的侧壁,锚爪21的底座端置于径向凹槽221内并覆盖第二进液孔222,锚爪21的锚定端设有齿牙和长槽,长槽内设有第二复位弹簧23,第二复位弹簧23抵接于盖板24,盖板24穿设在长槽内且盖板24两端固定在管柱本体22上,齿牙分布在长槽两侧,当锚爪21沿径向伸出时,长槽相对于盖板24滑动并压缩第二复位弹簧23,齿牙锚定于膨胀套管100。

57.图3所示管柱锚定总成2为局部剖视图,其中,长槽的槽底设有弹簧孔,第二复位弹簧23的一端设于弹簧孔内以限位。本实施例中,长槽的槽底开设两个弹簧孔,两个第二复位弹簧23的一端分别置于两个弹簧孔内并固定,初始状态时第二复位弹簧23处于自然状态,当第二进液孔222内有液体进入时,会驱动锚爪21朝向远离径向凹槽211的槽底方向运动,实现径向伸出以锚定膨胀套管100的内壁,长槽和盖板24发生相对移动,第二复位弹簧23被压缩并抵接于锚爪21和盖板24之间。当液体压力降低后,由于盖板24是固定在管柱本体22上的,因此锚爪21能够在第二复位弹簧23的弹力作用下朝向径向凹槽221的槽底方向运动,实现径向收缩,解除锚定。本实施例提供的管柱锚定总成2结构小,锚定解锁和锁定为液体压力控制,修复效率高,便于多次实施,重复利用。

58.可选地,锚爪21设有至少三组,三组锚爪21沿管柱本体22的长轴方向间隔且交错设置,每组包括至少三个锚爪21,至少三个锚爪21沿管柱本体22的周向间隔且均匀设置。

59.如图2所示,本实施例中,沿管柱本体22的长轴方向设置三组锚爪21,每组设置三对锚爪21,三对锚爪21在周向呈120

°

均匀分布以便于锚定在膨胀套管100上具有均匀的受力。三组锚爪21在径向交错设置,均匀分布,可以具有更好的周向锚定效果。

60.可选地,锚爪21的外壁设有周向的环形槽,环形槽内设有密封圈211,密封圈211夹设在锚爪21和径向凹槽221之间。

61.如图3,本实施例中,锚爪21的本体即底座端采用圆柱结构,锚定端开长槽且齿牙分列长槽的两侧,锚爪21的周向设置环形槽,环形槽内设置密封圈211,能够实现锚爪21径向伸出时径向凹槽221的密封性能,防止通过第二进液孔222进入的液体泄露。

62.可选地,泄压阀中心管31上设有多个密封沟槽,多个密封沟槽分别设于泄压孔311的上下两端,密封沟槽内硫化密封带312。

63.如图4,泄压孔311的上下两端均设置多道硫化密封带312,用以密封,以确保在泄压滑套32在滑动过程中,泄压孔311的密封。只有当泄压滑套32向下滑动至顶端低于泄压孔

311时,才有液体通过泄压孔311流出。

64.可选地,第一出液孔421设有多个,多个第一出液孔421沿推动套42的轴向和周向间隔设置。

65.如图2所示,第一出液孔421沿轴向设置多个,同时,周向也设置多个,以便实现管内迅速泄压。推动套42的内径大于下中心管53的外径,同时,也大于泄压阀中心管31的外径,可以理解,泄压滑套32的外径大于泄压阀中心管31的外径,推动套42的内径小于泄压滑套32的外径,确保推动套42向下滑动一段距离后与泄压滑套32的顶端相抵接,以推动泄压滑套32的下行。当推动套42的底端与泄压滑套32的顶端相抵接时,推动套42的内壁与泄压阀中心管31的外壁之间能够形成第一液流通道422(也可参考图6),当泄压滑套32顶端低于泄压孔311的位置时,泄压孔311连通第一液流通道422,第一液流通道422连通第二液流通道531,第二液流通道531连通第二出液孔541,液体从泄压孔311进入后,可以在第一液流通道422内直接通过第一出液孔421,泄压速度快,效率过高,地面能够迅速而准确的接收到泄压信号,以便停泵(即停止打压液体)。同时,为了提高泄压效果,多余的高压液体也会依次经过第一液流通道422、第二液流通道531和第二出液孔541实现向上返排泄压。

66.应用的膨胀套管缩径的修复装置,本发明还提供一种膨胀套管缩径的修复方法,包括如下步骤:

67.s1,将膨胀套管缩径的修复装置下入到井内膨胀套管100的缩径200位置,引鞋1进入膨胀套管100内,继续下入,直到膨胀锥41的锥面411抵接缩径200的端部,如图7;

68.s2,向膨胀套管缩径的修复装置内投放密封球300,密封球300落入引鞋1内部的球座11位置,开始憋压,管柱锚定总成2的锚爪21在液压作用下径向伸出并锚定到膨胀套管100的内壁上,如图8;

69.具体地,当密封球300落入球座11内后,由于地面不断的进行液体加压,膨胀套管缩径的修复装置内部液力压力增加,如图8,高压液体通过第二进液孔222进入径向凹槽221并推动锚爪21径向伸出,最后锚定膨胀套管100。此时,第二复位弹簧23压缩并抵接于锚爪21和盖板24之间。

70.s3,继续憋压,端帽55上剪切销钉551被剪断,活塞54沿着轴向向下推动膨胀锥41向下运动,膨胀锥41的锥面411径向挤压缩径200,膨胀套管100在缩径200处形成喇叭口400,如图6;

71.具体地,在液体压力作用下,高压液体通过下中心管53上的第一进液孔532进入空腔533,空腔533内的液体压力会推动活塞54向下运动,由于活塞54的顶端与外套56连接,外套56的顶端与端帽55连接,因此活塞54向下运动后,依次带动外套56和端帽55向下运动,进而使得端帽55与上中心管51之间的剪切销钉551剪断,以便于活塞54继续下行。

72.s4,膨胀锥41向下运动时推动推动套42向下运动,推动套42推动泄压滑套32向下运动并压缩第一复位弹簧33,直到推动套42的顶端低于泄压孔311的位置,泄压孔打开,压力突降,提示缩径200修复作业完成。

73.具体地,活塞54向下运动带动膨胀锥41并推动推动套42向下运动,当推动套42的底端抵接泄压滑套32的顶端,再继续向下,泄压滑套32压缩第一复位弹簧33,最后推动套42的顶端低于泄压孔311的位置,泄压孔311连通第一液流通道422、第二液流通道531和第二出液孔541,高压液体通过泄压孔311进入第一液流通道422并通过推动套42上的第一出液

孔421流出以泄压,同时,多余的高压液体也会向上一次经过第一液流通道422、第二液流通道531和第二出液孔541排出以泄压。泄压阀总成3泄压后,地面会显示压力降低,提示缩径200修复结束,然后停止向管内液体的加压,管内液体压力逐渐归零。

74.s5,地面停泵泄压,泄压滑套32在第一复位弹簧33的弹力作用下复位,锚爪21收回,解除锚定,起出膨胀套管缩径的修复装置。

75.泄压阀总成3的泄压孔311泄压后,地面提示液体压力下降,缩径200修复结束,地面停泵,膨胀套管缩径的修复装置内液体压力减小,泄压滑套32在第一复位弹簧33的作用下向上复位,锚爪21在第二复位弹簧23的作用下径向收缩以解除锚定,修复后的膨胀套管100如图9所示,在膨胀套管100的端部形成喇叭口400,喇叭口400的孔径大于膨胀套管100本体的孔径,便于后续工具的导向安装。如果膨胀套管100端部的缩径200修复不理想,或尺寸不够,可以执行步骤s6,重复步骤s1-s5,对缩径200进行多次修复。直到满足施工要求。

76.本发明的膨胀套管缩径的修复方法,通过投放密封球300进行憋压以形成液体压力,膨胀锥41在液压作用下向下运动以径向挤压缩径200位置达到缩径200修复效果;缩径200修复后,液体压力降低,锚爪21自动复位,便于修复装置的回收。本发明实现了井下膨胀套管100端部缩径200的原位修复,不损伤膨胀套管100,缩径200修复后不影响膨胀套管100的密封性能,缩径200修复后在膨胀套管100端部形成喇叭口400,便于后续工具的导向下入,避免卡滞。

77.显然,本发明的上述实施例仅仅是为了清楚说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。