技术特征:

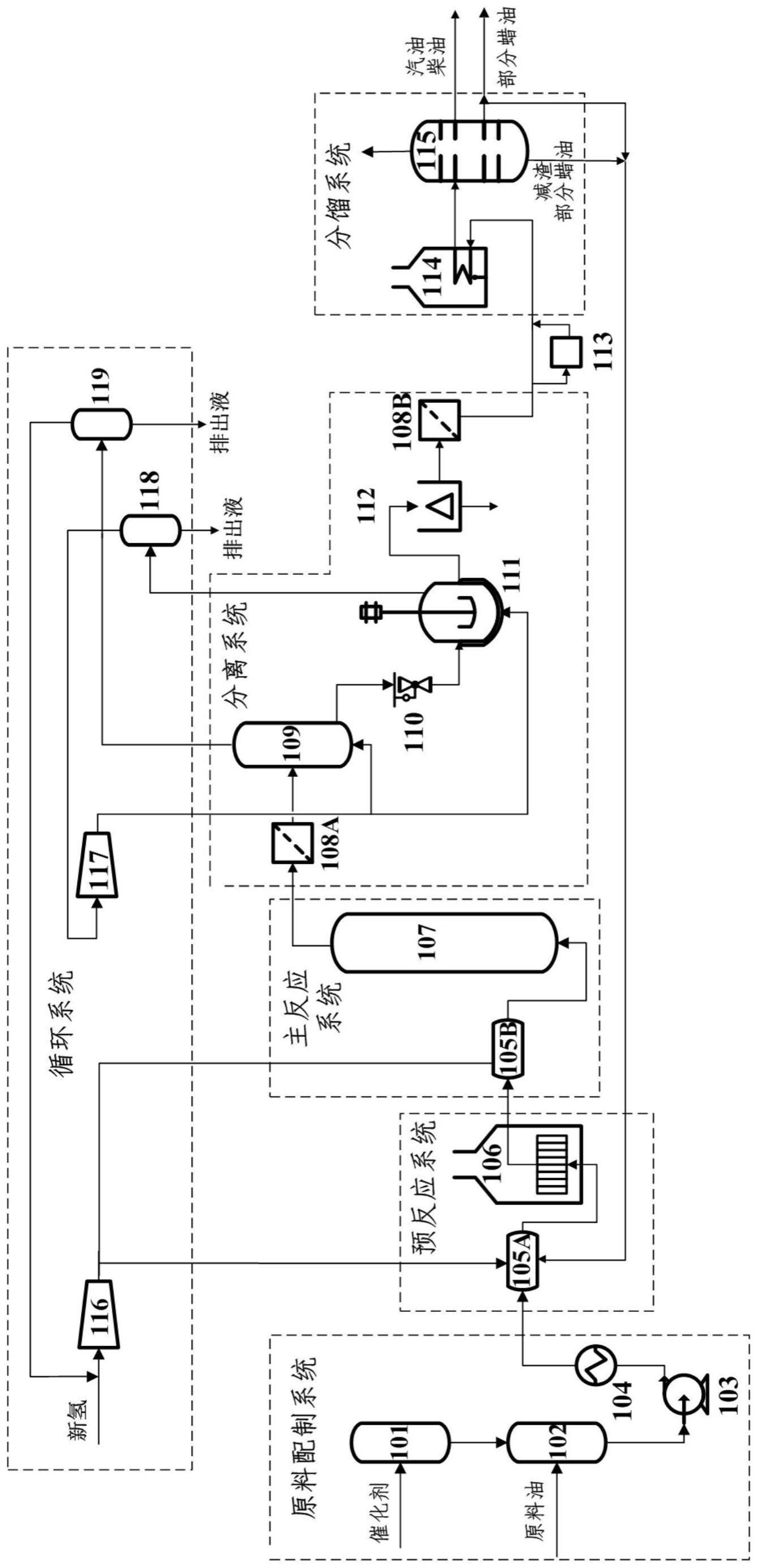

1.一种劣质重油浆态床加氢裂化处理设备,包括依次连接的原料配制系统、反应系统、分离系统以及分馏系统,其特征在于:所述反应系统包括依次连接的第一劣质重油混氢器(105a)、列管式加热预反应炉(106)、第二劣质重油混氢器(105b)以及浆态床反应器(107);所述分离系统包括依次连接的第一过滤器组(108a)、高压分离器(109)、减压阀(110)、低压稳定分离罐(111)、脱固离心机组(112)以及第二过滤器组(108b);所述第一劣质重油混氢器(105a)与所述原料配制系统连接;所述第一过滤器组(108a)与所述浆态床反应器(107)连接;所述第二过滤器组(108b)与所述分馏系统连接。2.如权利要求1所述的设备,其特征在于:所述列管式加热预反应炉(106)包括:列管式反应炉管和圆形加热炉体,所述列管式反应炉管在所述圆形加热炉内圆形排布。3.如权利要求1所述的设备,其特征在于:所述低压稳定分离罐(111)中设置有带调速电机的搅拌设备。4.如权利要求1所述的设备,其特征在于还包括:在线分析系统(113),分别与所述第二过滤器组(108b)和所述分馏系统连接,用于通过控制来自于所述第二过滤器组(108b)的反应产物的密度、馏程及生焦量来调整反应工艺参数和分馏塔操作参数。5.如权利要求1所述的设备,其特征在于:所述分馏系统中依次连接有分馏加热炉(114)和分馏塔组(115);所述分馏加热炉(114)还连接所述第二过滤器组(108b);所述分馏塔组(115)的至少一个输出端连接所述第一劣质重油混氢器(105a)。6.如权利要求1所述的设备,其特征在于还包括循环系统,该循环系统包括:氢气循环压缩机(116),其输出端分别与所述第一劣质重油混氢器(105a)和所述第二劣质重油混氢器(105b)连接;富气循环压缩机(117),其输出端分别连接所述高压分离器(109)和所述低压稳定分离罐(111);富气压缩机脱液及缓冲罐(118),其输出端连接所述富气循环压缩机117的输入端,其输入端连接所述低压稳定分离罐(111);以及氢气压缩机脱液及缓冲罐(119),其输出端连接所述氢气循环压缩机(116),其输入端连接所述高压分离器(109)。7.如权利要求1~6所述的设备,其特征在于:所述原料配制系统中依次连接有催化剂配制罐组(101)、原料油配制罐组(102)、原料泵(103)和换热器(104)。8.一种基于权利要求1~7所述设备的劣质重油浆态床加氢裂化处理方法,其特征在于包括:原料配制过程:在原料配制系统中配制出含有催化剂的原料油;预反应过程:由第一劣质重油混氢器(105a)将所述原料油与从氢气循环压缩机(116)提供的氢气混合后进入列管式加热预反应炉(106)进行浆态床加氢裂化预反应,得到的预反应产物;主反应过程:由第二劣质重油混氢器(105b)将上述预反应产物与从氢气循环压缩机(116)提供的氢气混合后进入浆态床反应器(107)进行深度加氢裂化反应,得到的主反应产物;

一级分离过程:将所述主反应产物经第一过滤器组(108a)去除大于50μm的颗粒物后进入高压分离器(109)进行一级气液分离;二级分离过程:将所述一级气液分离后得到的液相产物经减压阀(110)减压后进入低压稳定分离罐(111)进行二级气液分离,将所得的液相产物经脱固离心机组(112)进入第二过滤器组(108b)去除大于5μm的颗粒物;以及分馏过程,在分馏系统中将所述二级分离过程后的产物进行分馏处理。9.如权利要求8所述的方法,其特征在于,所述原料配制过程包括:在催化剂配制罐组(101)中,在搅拌条件下将油溶性催化剂与携带油混合成催化剂油;以及在原料配制罐组(102)中,伴热90-120℃、在搅拌条件下将原料油与所述催化剂油混合。10.如权利要求8所述的方法,其特征在于还包括:在所述二级分离过程中的低压稳定分离罐(111)进行二级气液分离后得到富烃混合气,该富烃混合气在富气压缩机脱液及缓冲罐(118)中进行脱液后得到的气体经富气循环压缩机(117)分别注入所述高压分离器(109)和所述低压稳定分离罐(111)。11.如权利要求8所述的方法,其特征在于,所述分馏过程包括:经所述分馏处理后得到汽油、柴油、蜡油、减渣,将全部减渣和部分蜡油循环回所述第一劣质重油混氢器(105a),参与所述预反应过程。12.如权利要求8所述的方法,其特征在于,在所述预反应过程中,所述列管式加热预反应炉(106)的操作条件为:反应温度390~420℃,反应压力10.0~18.0mpa,体积空速1.0~2.0h-1

,氢油体积比500~1000。13.如权利要求8所述的方法,其特征在于,在所述主反应过程中,所述浆态床反应器(107)的操作条件为:反应温度400~440℃,反应压力10.0~20.0mpa,体积空速0.2~1.0h-1

,氢油体积比400~1000。14.如权利要求8所述的方法,其特征在于:在所述一级分离过程中,所述高压分离器(109)的操作压力为10.0~20.0mpa。15.如权利要求8所述的方法,其特征在于:在所述二级分离过程中,所述低压稳定分离罐(111)的电机搅拌速率为60~600r/min,操作压力为0.5~1.5mpa。16.一种如权利要求1~7所述的设备在对劣质重油进行加氢裂化处理中的应用。

技术总结

本发明公开一种劣质重油浆态床加氢裂化处理设备和处理方法。该设备中,反应系统包括依次连接的第一劣质重油混氢器(105A)、列管式加热预反应炉(106)、第二劣质重油混氢器(105B)以及浆态床反应器(107);分离系统包括依次连接的第一过滤器组(108A)、高压分离器(109)、减压阀(110)、低压稳定分离罐(111)、脱固离心机组(112)以及第二过滤器组(108B);第一劣质重油混氢器(105A)与原料配制系统连接;第一过滤器组(108A)与浆态床反应器(107)连接;第二过滤器组(108B)与分馏系统连接。本发明能延长装置稳定运行周期。明能延长装置稳定运行周期。明能延长装置稳定运行周期。

技术研发人员:李瑞峰 胡长禄 谭青峰 孙发民 张全国 刘彦峰 王丹 卢竟蔓 倪术荣 张博函

受保护的技术使用者:中国石油天然气股份有限公司

技术研发日:2021.12.31

技术公布日:2023/7/12

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。