1.本发明涉及家具产品加工技术领域,特别涉及一种布艺覆面的加工方法。

背景技术:

2.随着定制家居行业的发展,室内家具产品所用的饰面材料逐渐向多元化发展,除了三聚氰胺浸渍纸、膜类、防火板、木皮等饰面材料,皮革、布艺这类软质覆面材料也在逐渐增加。但由于市场上的布艺产品一般为手工扪布处理或是使用设备、工具辅助完成的,该类加工技术可以实现阳角位的造型处理,但阴角位的造型及四边转角收边处的处理为将布艺材料折叠后用枪钉进行固定,无法掩饰板件四边转角的布料褶皱,且加工效率较低。

技术实现要素:

3.本发明旨在至少在一定程度上解决现有技术中的上述技术问题之一。为此,本发明实施例提供一种布艺覆面的加工方法,能够解决布艺包覆产品出现的褶皱问题。

4.根据本发明实施例的布艺覆面的加工方法,包括如下步骤:

5.s1、基材制备:对原料进行开料,以获得需要的尺寸的所述基材;

6.s2、表面处理:对所述基材顶面和侧面进行打磨,以获得平整的表面;

7.s3、胶黏剂喷涂:清理打磨后的所述基材,对所述基材的顶面和侧面进行喷涂胶黏剂;

8.s4、胶黏剂干燥:将喷涂有胶黏剂的所述基材放入恒温房内进行恒温恒湿晾干;

9.s5、裁布:对布艺材料进行裁剪以形成布件,所述布件的形状与所述基材的顶面形状相似;

10.s6、覆合:将所述基材放入覆合设备的覆合仓内,所述布件平铺于所述基材的顶面后,在加压环境下对所述覆合设备上的硅胶件进行预热,预热完毕后,通过所述硅胶件以将所述布件热压于所述基材的正面和侧面。

11.根据本发明实施例的布艺覆面的加工方法,所述覆合设备还包括加热件和承载台,所述硅胶件处于所述加热件和所述承载台之间,所述加热件和所述承载台合模后形成所述覆合仓,在所述硅胶件将所述布件压合于所述基材之前,所述硅胶件在第一真空负压的作用下贴合到所述加热件上进行预热。

12.根据本发明实施例的布艺覆面的加工方法,所述步骤s6中,所述覆合仓内温度范围控制在125

±

3℃,所述第一真空负压的压力范围在3.2~4.0bar。

13.根据本发明实施例的布艺覆面的加工方法,所述承载台具有多个阵列排列的顶块,所述顶块能够上下升降,在所述硅胶件将所述布件压合于所述基材之前,所述顶块将所述基材顶升,以使所述布件的外沿朝向所述基材的侧面靠近。

14.根据本发明实施例的布艺覆面的加工方法,所述顶块顶升的距离为所述基材的厚度的四分之三。

15.根据本发明实施例的布艺覆面的加工方法,所述硅胶件预热完毕后,所述加热件

与所述硅胶件之间的所述第一真空负压撤销,所述承载台与所述硅胶件之间产生第二真空负压,以使所述硅胶件朝向所述承载台压合,从而能够将所述布件压合于所述基材正面和侧面,所述第二真空负压的压力范围在3.2~4.0bar。

16.根据本发明实施例的布艺覆面的加工方法,所述步骤s6中,所述硅胶件将所述布件压合于所述基材的时间为40

±

3s。

17.根据本发明实施例的布艺覆面的加工方法,所述步骤s3中,采用口径为1.5~2.2mm的喷胶枪进行胶黏剂喷涂,喷涂时,所述喷胶枪的喷射方向与所述基材的顶面之间的夹角为45

°

,所述喷胶枪的喷头距离所述基材的距离在40~50mm,其中,所述基材的顶面喷涂2~3遍,所述基材的侧面喷涂1~2遍,所述喷胶枪每次喷涂喷胶量为80-100g/

㎡

。

18.根据本发明实施例的布艺覆面的加工方法,所述步骤s4中,所述恒温房内的温度为17~24℃,晾干时间为25~30min。

19.根据本发明实施例的布艺覆面的加工方法,所述步骤s4中,采用气动圆盘砂光机进行打磨,打磨分两次进行,第一次打磨使用180#或240#砂纸,第二次打磨使用320#或400#砂纸进行打磨,然后通过人工采用320#或400#砂纸对所述基材的侧面与顶面的接壤处打磨。

20.基于上述技术方案,本发明实施例至少具有以下有益效果:通过覆合设备在加压环境下对硅胶件进行预热加热,硅胶件待预热完毕后,驱使硅胶件朝向基材压合,由于硅胶件加热到一定的温度,在硅胶件将布件压合于基材的顶面和侧面过程中,较高的温度使基材上的胶黏剂被加热激活,同时使布件处于可塑状态,激活状态下的胶黏剂也便于将基材与布件相结合,从而实现将布件完整的覆合于基材上,相较于现有技术,采用硅胶件进行热压合能够使布件更好的贴合基材的侧面,实现包覆后的基材的顶面和侧面布件无褶皱,同时,相较于现有的扪制覆面方式,本技术的布艺覆面的加工方法效率更高,成品质量更好。

附图说明

21.下面结合附图和实施例对本发明进一步地说明;

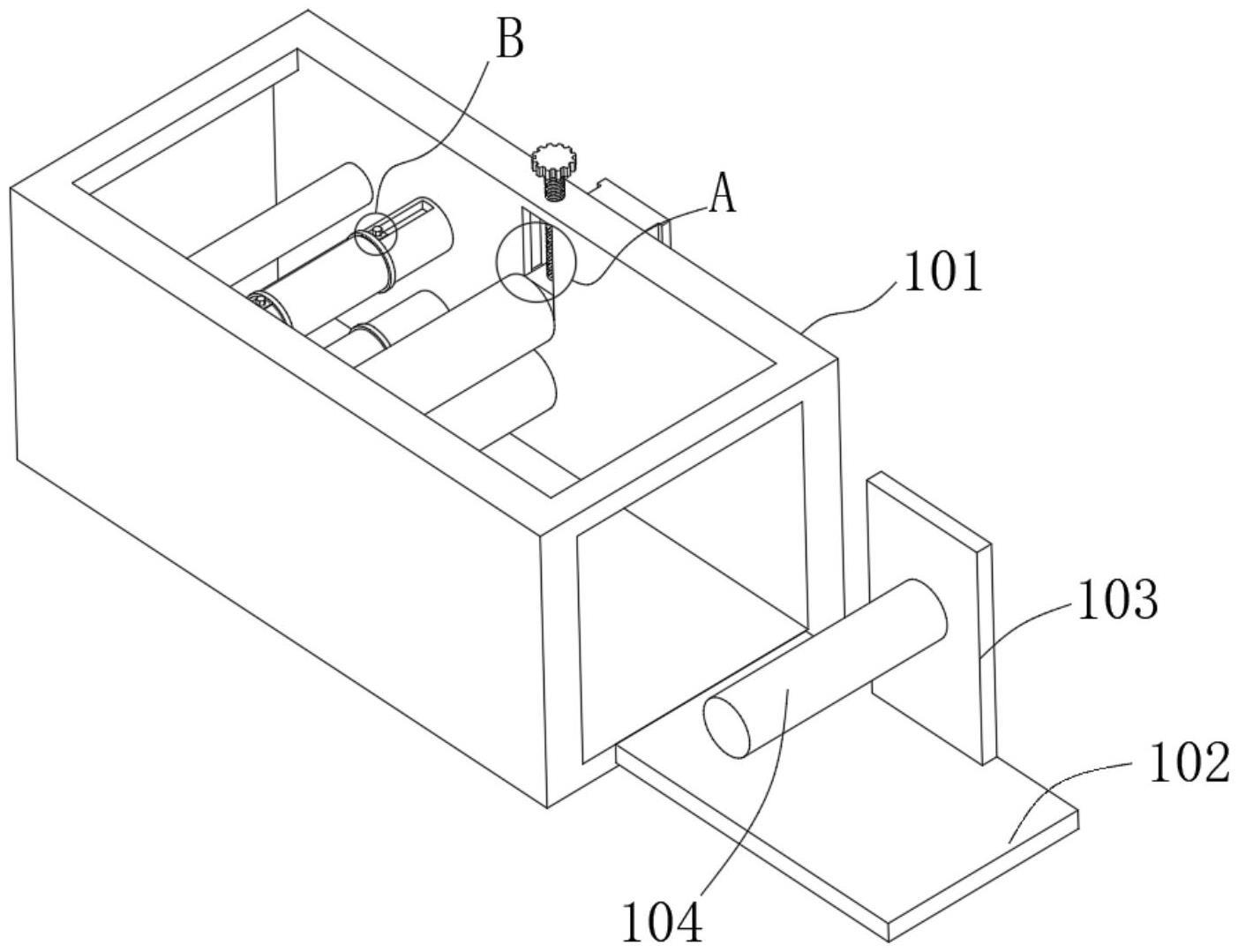

22.图1是本发明实施例中,布件和基材的结构示意图一;

23.图2是本发明实施例中,布件和基材的结构示意图二;

24.图3是本发明实施例中,复合设备对硅胶件进行预热的结构示意图;

25.图4是本发明实施例中,硅胶件朝向基材压合的结构示意图;

26.图5是本发明实施例中,硅胶件将布件压合于基材的结构示意图。

具体实施方式

27.本部分将详细描述本发明的具体实施例,本发明之较佳实施例在附图中示出,附图的作用在于用图形补充说明书文字部分的描述,使人能够直观地、形象地理解本发明的每个技术特征和整体技术方案,但其不能理解为对本发明保护范围的限制。

28.在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

29.在本发明的描述中,若干的含义是一个或者多个,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

30.本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

31.本发明实施例提供一种布艺覆面的加工方法,具体包括如下步骤:

32.s1、基材100制备:对原料进行开料,以获得需要的尺寸的基材100,参照图1,本发明实施例的基材100的形状可以是矩形板,在其它的一些实施例中,基材100的形状也可以是圆板(附图中并未示出),基材100的形状根据产品来确定,其中,对原料进行裁切时,将原料放置于cnc加工中心,采用铣刀铣出想要的基材100形状,当所需基材100是矩形板时,通过cnc加工中心将基材100的侧面四边铣出一定弧度,弧形的侧面四边可以防止基材100侧面边缘过于尖锐,能够防止后续的施工时导致布件200发生破裂的问题,也使基材100更具观赏性。

33.s2、表面处理:对加工好的基材100顶面和侧面进行打磨,以获得平整的表面,具体地,采用气动圆盘砂光机进行打磨,打磨分两次进行,第一次打磨使用180#或240#砂纸,第二次打磨使用320#或400#砂纸进行打磨,然后通过人工采用320#或400#砂纸对基材100的侧面与顶面的接壤处打磨,并将基材100的侧面与顶面的接壤处打磨成弧形。

34.s3、胶黏剂喷涂:清理打磨后的基材100,对基材100的顶面和侧面进行喷涂胶黏剂,其中,进行胶黏剂喷涂时,采用口径为1.5~2.2mm的喷胶枪进行胶黏剂喷涂,喷涂时,喷胶枪的喷射方向与基材100的顶面之间的夹角为45

°

,喷胶枪的喷头距离基材100的距离在40~50mm,避免基材100的顶面和侧面局部喷胶过多的情况,也能使基材100的顶面和侧面能够获得的胶量均匀,其中,基材100的顶面喷涂2~3遍,基材100的侧面喷涂1~2遍,喷胶枪每次喷涂喷胶量为80-100g/

㎡

,该喷胶量可以增加布件200与基材100之间的粘接力,防止覆合后出现剥离的情况。

35.s4、胶黏剂干燥:将喷涂有胶黏剂的基材100放入恒温房内进行恒温恒湿晾干,恒温房内的温度控制在17~24℃中的任意一个温度,正常情况下恒温房内的温度应与常温接近,实际生产中,恒温房的温度优选控制在20℃,且晾干时间为25~30min,确保胶黏剂晾干,当恒温房内的温度较低时,应适当延长晾干时间。

36.s5、裁布:如图1和图2所示,对布艺材料进行裁剪以形成布件200,布件200的形状与基材100的顶面形状相似,当基材100的形状为矩形时,布件200的形状也相对应的裁切为矩形,当基材100的形状为圆形时,布件200的形状也相对应的裁切为圆形,且布件200的面积应大于基材100的面积,且布件200用于包覆基材100的侧面的外沿210的长度应大于基材100的厚度,以便进行覆合时,布件200的外沿210有足够的余量完全包覆基材100的侧面。

37.s6、覆合:如图3至图5所示,将基材100放入覆合设备的覆合仓440内,布件200平铺于基材100的顶面后,在加压环境下对覆合设备上的硅胶件420进行预热,预热完毕后,通过硅胶件420以将布件200热压于基材100的正面和侧面。

38.上述布艺覆面的加工方法中,通过覆合设备在加压环境下对硅胶件420进行预热

加热,硅胶件420待预热完毕后,驱使硅胶件420朝向基材100压合,由于硅胶件420加热到一定的温度,在硅胶件420将布件200压合于基材100的顶面和侧面过程中,较高的温度使基材100上的胶黏剂被加热激活,同时使布件200处于可塑状态,激活状态下的胶黏剂也便于将基材100与布件200相结合,从而实现将布件200完整的覆合于基材100上,相较于现有技术,采用硅胶件420进行热压合能够使布件200更好的贴合基材100的侧面,实现包覆后的基材100的顶面和侧面布件200无褶皱,同时,相较于现有的扪制覆面方式,本技术的布艺覆面的加工方法效率更高,成品质量更好。需说明的是,本发明的布艺覆面的加工方法也能用于皮革材料的覆面包覆。

39.进一步的,覆合步骤中,如图3所示,覆合设备还包括加热件410和承载台430,加热件410呈u型,承载台430也呈u型,u型的加热件410的端口朝向u型的承载台430的端口,硅胶件420处于加热件410和承载台430之间,加热件410能够运动至与承载台430合模,加热件410和承载台430合模后形成覆合仓440,基材100放置于承载台430上,在硅胶件420将布件200压合于基材100之前,硅胶件420在第一真空负压的作用下贴合到加热件410上进行预热加热,以使硅胶件420达到所需的热合温度,具体的,加热件410的加热温度范围控制在125

±

3℃,第一真空负压的压力范围在3.2~4.0bar,以便硅胶件420能够完全的贴合加热件410,确保硅胶件420各处加热均匀,也能够避免后续将布件200热压于基材100的正面和侧面过程中由于温度不够而导致出现褶皱的情况。

40.在一些实施例中,承载台430具有多个阵列排列的顶块300,顶块300能够上下升降,在硅胶件420将布件200压合于基材100之前,也即热压合启动时,顶块300将基材100顶升一定的高度,以使布件200的外沿210朝向基材100的侧面靠近,在硅胶件420的热压过程中,能够使布件200的外沿210更好的与基材100的侧面相贴合。需说明的是,如图5所示,本实施例中,布艺材料的无纺布底可以增加它的延展性,布艺材料在硅胶件420的压力作用下发生从上至下的拉伸,与带有造型的基材100进行覆合,使得符合完成后的基材100的四边转角处的布件200光滑且无褶皱。其中,顶块300顶升的距离为基材100的厚度的四分之三,顶升过高容易使硅胶件420或布件200在热压和过程中过度拉伸导致出现损坏的情况。

41.在另一些实施例中,硅胶件420预热完毕后,加热件410与硅胶件420之间的真空负压撤销,承载台430与硅胶件420之间产生第二真空负压,以使硅胶件420朝向承载台430压合,从而能够将布件200压合于基材100正面和侧面,第二真空负压的压力范围在3.2~4.0bar,确保硅胶件420提供足够预压力使布件200能够与基材100正面和侧面复合。

42.进一步的,硅胶件420将布件200压合于基材100的时间为40

±

3s,整个的覆合过程相较于现有技术大大缩短,当覆合仓440足够大时,还能批量进行布件200与基材100的复合,实现批量生产,生产效率大大提高的同时,产品的质量也更加美观。当然,本发明的布艺覆面的加工方法还能用于皮革材料的覆面包覆。

43.上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所述技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。