1.本实用新型涉及复合机技术领域,特别涉及一种多层复合膜的复合机。

背景技术:

2.复合机就是将两层或者两层以上的材料用粘合剂粘合成为一体。使原有材料得到新的功能。如薄膜和铝箔、薄膜、纸张,无纺布等就经常会用到。亦可和胶片、海绵、布料等复合。常见的软包装材料基本上都是复合成品,在多层复合膜生产过程中需要进行热粘合,经过检索,中国专利网上公开了一种彩印包装用的多功能薄膜复合机,公开号为cn210234287u,虽然通过拆装固定架结构的设置,插接柱和套接管活动时,能够随之带动竖立柱前后移动,且便于使缠绕筒拆装更换,且便于进行收纳材料的工作,但是该对比文件中的挤压筒之间的距离无法调节,使其只能满足单一厚度的复合膜加工,实用性较低。

技术实现要素:

3.本实用新型要解决的技术问题是提供一种多层复合膜的复合机,以解决背景技术中所提出的该对比文件中的挤压筒之间的距离无法调节,使其只能满足单一厚度的复合膜加工,实用性较低。

4.为了解决上述技术问题,本实用新型的技术方案为,一种多层复合膜的复合机,包括:

5.机架;

6.所述机架右侧外壁固定有安装板,所述安装板顶部固定有竖板,所述竖板一端活动安装有安装柱;

7.所述机架前、后端内壁上分别活动安装有两个牵引辊一、两个牵引辊二;

8.所述机架的后端外壁上安装有电机一,所述电机一的输出端固定有贯穿机架并与机架前端内壁转动连接的驱动杆一,所述驱动杆一外壁上安装有挤压辊一;

9.所述机架的后端外壁开设有安装槽,所述安装槽的两侧内壁开设有滑槽一,所述滑槽一内滑动连接有滑块一,所述滑块一之间固定有连接块,所述连接块一端固定有安装座,所述安装座顶部安装有电机二;

10.所述机架的前端内壁开设有滑槽二,所述滑槽二内滑动连接有滑块二;

11.所述电机二的输出端固定有活动贯穿连接块并与滑块二转动连接的驱动杆二,所述驱动杆二外壁上安装有挤压辊二。

12.进一步的,所述机架顶部开设有与安装槽相连通的螺纹孔,所述螺纹孔内螺纹连接有螺纹杆。

13.进一步的,所述螺纹杆一端固定有转轴,所述螺纹杆另一端与连接块转动连接。

14.进一步的,还包括限位机构,所述限位机构包括开设于两个牵引辊二外壁上的滑槽三,所述滑槽三内滑动连接有滑块三;

15.所述滑块三一端固定有限位环。

16.进一步的,所述限位环活动套设于牵引辊二的外壁。

17.进一步的,所述滑块三一端开设有安装孔一,所述滑槽三内底部开设有与安装孔一相配合的安装孔二。

18.进一步的,所述安装孔一、安装孔二内连接有固定螺栓。

19.与现有技术相比,本实用新型的有益效果如下:

20.(1)本实用新型通过转动转轴,转轴带动螺纹杆在螺纹孔内进行移动,在螺纹杆进行移动时会在滑槽一、滑块一、滑槽二、滑块二的配合下可以驱使挤压辊二在安装槽内进行上下移动,从而达到对挤压辊一、挤压辊二之间的距离进行调节,相比较现有的,本实用新型可以对挤压辊一、挤压辊二之间的距离进行调整,使其可以满足不同厚度的多层复合膜加工,实用性较高。

21.(2)本实用新型在滑槽三、滑块三的配合下可以驱使限位环在两个牵引辊二外壁上进行移动,当两个限位环之间的距离满足多层复合膜的宽度后,使用者再将固定螺栓连接至安装孔一、安装孔二内,从而对两个限位环进行固定,相比较现有的,本实用新型通过在两个牵引辊二外壁上设有限位环,限位环可以对多层复合膜进行限位,避免在对多层复合膜进行粘合时多层复合膜发生偏移,从而提高了多层复合膜的良品率。

附图说明

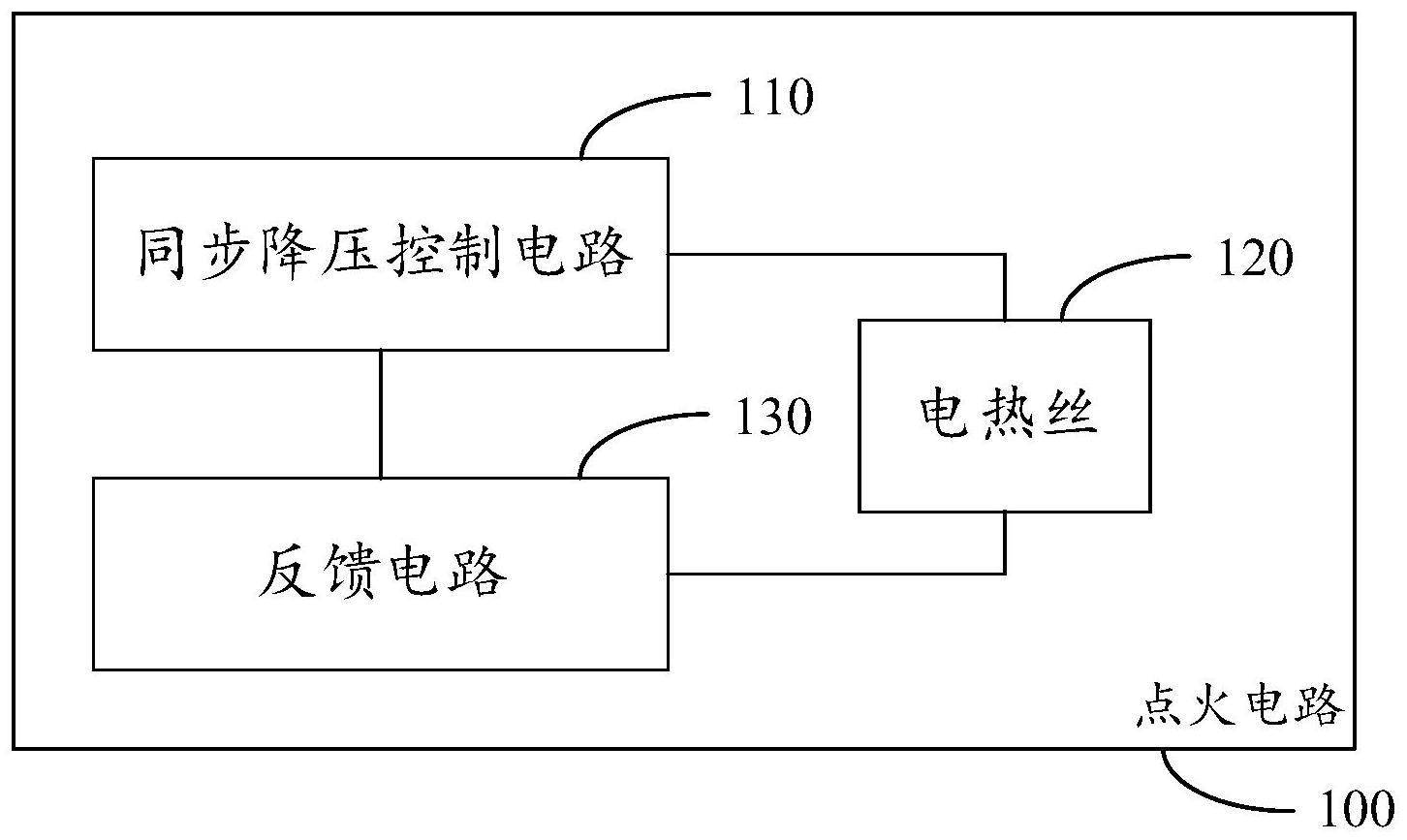

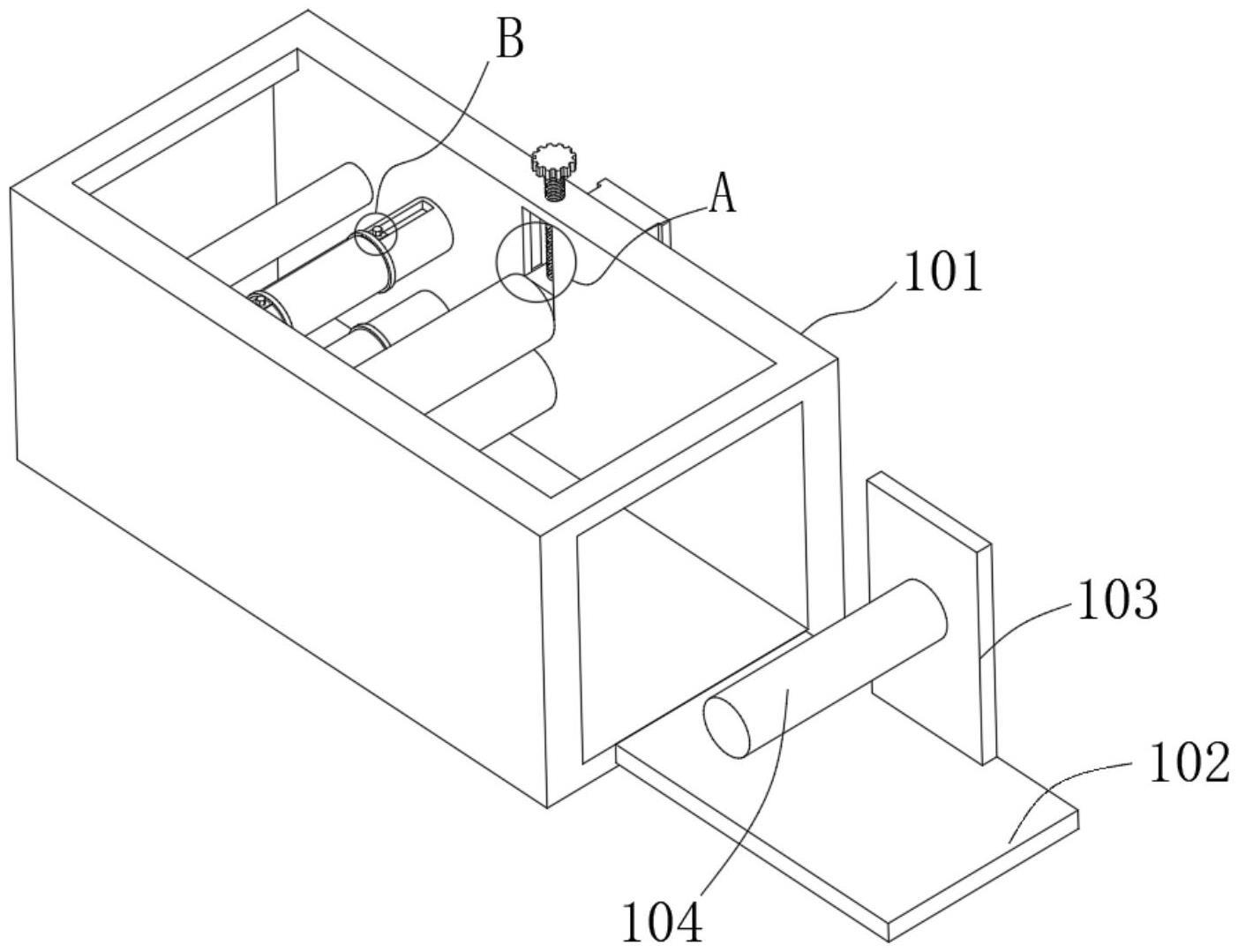

22.图1为一种多层复合膜的复合机的第一视角立体结构示意图;

23.图2为一种多层复合膜的复合机图1中b处放大结构示意图;

24.图3为一种多层复合膜的复合机图1中a处放大结构示意图;

25.图4为一种多层复合膜的复合机中的剖面结构示意图;

26.图5为一种多层复合膜的复合机的第二视角立体结构示意图。

27.图中:101、机架;102、安装板;103、竖板;104、安装柱;105、电机一;106、驱动杆一;107、挤压辊一;108、安装槽;109、滑槽一;110、滑块一;111、连接块;112、安装座;113、电机二;114、驱动杆二;115、挤压辊二;116、牵引辊一;117、牵引辊二;118、滑槽二;119、螺纹杆;120、转轴;200、限位机构;201、滑槽三;202、滑块三;203、固定螺栓;204、限位环。

具体实施方式

28.下面结合附图对本实用新型的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本实用新型,但并不构成对本实用新型的限定。此外,下面所描述的本实用新型各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

29.实施例一

30.请参阅图1、图3-图5,本实用新型提供一种技术方案:一种多层复合膜的复合机,包括机架101,首先,机架101右侧外壁固定有安装板102,安装板102顶部固定有竖板103,竖板103一端活动安装有安装柱104;其次,机架101前、后端内壁上分别活动安装有两个牵引辊一116、两个牵引辊二117;机架101的后端外壁上安装有电机一105,电机一105的输出端固定有贯穿机架101并与机架101前端内壁转动连接的驱动杆一106,驱动杆一106外壁上安装有挤压辊一107。

31.再其次,机架101的后端外壁开设有安装槽108,安装槽108的两侧内壁开设有滑槽一109,滑槽一109内滑动连接有滑块一110,滑块一110之间固定有连接块111,连接块111一端固定有安装座112,安装座112顶部安装有电机二113;机架101的前端内壁开设有滑槽二118,滑槽二118内滑动连接有滑块二;电机二113的输出端固定有活动贯穿连接块111并与滑块二转动连接的驱动杆二114,驱动杆二114外壁上安装有挤压辊二115,机架101顶部开设有与安装槽108相连通的螺纹孔,螺纹孔内螺纹连接有螺纹杆119,螺纹杆119一端固定有转轴120,螺纹杆119另一端与连接块111转动连接。

32.本实施例中,通过设置有滑槽一109、滑块一110、滑槽二118、滑块二,在滑槽一109、滑块一110、滑槽二118、滑块二的配合下可以对挤压辊二115的移动路径进行限位,从而避免挤压辊二115的移动位置发生偏移,从而提高了多层复合膜的良品率。

33.实际上,本实用新型通过转动转轴120,转轴120带动螺纹杆119在螺纹孔内进行移动,在螺纹杆119进行移动时会在滑槽一109、滑块一110、滑槽二118、滑块二的配合下可以驱使挤压辊二115在安装槽108内进行上下移动,从而达到对挤压辊一107、挤压辊二115之间的距离进行调节,相比较现有的,本实用新型可以对挤压辊一107、挤压辊二115之间的距离进行调整,使其可以满足不同厚度的多层复合膜加工,实用性较高。

34.实施例二

35.请参阅图1、图2以及图4,本实用新型提供的一种多层复合膜的复合机,还包括限位机构200,限位机构200包括开设于两个牵引辊二117外壁上的滑槽三201,滑槽三201内滑动连接有滑块三202;滑块三202一端固定有限位环204,限位环204活动套设于牵引辊二117的外壁,滑块三202一端开设有安装孔一,滑槽三201内底部开设有与安装孔一相配合的安装孔二,安装孔一、安装孔二内连接有固定螺栓203。

36.本实施例中,在滑槽三201、滑块三202的配合下可以调整两个限位环204之间的距离,通过调整两个限位环204之间距离,使得两个限位环204可以满足不同宽度的多层复合膜使用,提高了本实用新型的实用性。

37.具体的,本实用新型在滑槽三201、滑块三202的配合下可以驱使限位环204在两个牵引辊二117外壁上进行移动,当两个限位环204之间的距离满足多层复合膜的宽度后,使用者再将固定螺栓203连接至安装孔一、安装孔二内,从而对两个限位环204进行固定,相比较现有的,本实用新型通过在两个牵引辊二117外壁上设有限位环204,限位环204可以对多层复合膜进行限位,避免在对多层复合膜进行粘合时多层复合膜发生偏移,从而提高了多层复合膜的良品率。

38.工作原理:

39.首先使用者预先将收集辊安装至安装柱104外壁,再通过多层复合膜的宽度对两个限位环204之间的距离进行调整,使用者先对固定螺栓203进行拆卸,在滑槽三201、滑块三202的配合下可以驱使限位环204在两个牵引辊二117外壁上进行移动,当两个限位环204之间的距离满足多层复合膜的宽度后,使用者再将固定螺栓203连接至安装孔一、安装孔二内,从而对两个限位环204进行固定;

40.其次使用者可根据多层复合膜的厚度对挤压辊一107、挤压辊二115之间的距离进行调整,使用者通过转动转轴120,转轴120带动螺纹杆119在螺纹孔内进行移动,在螺纹杆119进行移动时会在滑槽一109、滑块一110、滑槽二118、滑块二的配合下可以驱使挤压辊二

115在安装槽108内进行上下移动,从而达到对挤压辊一107、挤压辊二115之间的距离进行调节;

41.最后使用者将多层复合膜按照图4方式进行安装,再启动电机一105、电机二113,即可对多层复合膜进行加工。

42.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。