1.本发明属于均热板领域,特别涉及一种超轻铜铝复合均热板及其制备方法。

背景技术:

2.随着各种技术装备的集成化,设备的热流密度正在增加,高热流密度给集成设备带来了很大危害。均热板的传热性能较高,可以迅速的将热量从热源传递和扩展到更大区域的冷凝表面,从而降低热源表面的温度。

3.当前应用较多的是铜质均热板。铜质均热板虽然技术相对比较成熟,并且具有优异的传热特性,但制造成本偏高,整体质量偏重。铝由于具有质量轻、储量多、导热性能较佳等优点,目前均热板上也有应用。但现有的铝制均热板由于制造技术不成熟、抗重力性不佳、传热特性不理想和良品率偏低等缺点,限制了铝均热板的进一步发展。铜铝复合板结合了铜和铝的优点,重量轻,强度高,导热性能好,可以用水做工质,所以用来做均热板是一个很好地选择。目前利用铜铝复合板做均热板的报道还比较少。因为铜和铝的熔点相差比较大,而且铜和铝易生成铜铝共晶脆性相,所以铜铝复合板的焊接难度较大。

4.公开号为cn113465429a的专利公开了一种超轻高性能铜铝复合均热板及其制备方法,均热板包括上壳板、下壳板、冷凝端吸液芯、蒸发端吸液芯、注液管和支撑柱,上壳板的中部凹陷形成凹腔和位于凹腔四周的凸缘,上壳板的凸缘和下壳板的边缘相互贴合且密封连接,上壳板的凸缘设有注液口,注液口与凹腔连通,注液管位于注液口内,注液管与注液口之间密封连接,冷凝端吸液芯位于凹腔内且与上壳板连接,蒸发端吸液芯与下壳板连接,多个支撑柱分布于凹腔内,支撑柱穿过冷凝端吸液芯和蒸发端吸液芯,支撑柱的上下两端分别与上壳板和下壳板连接,液体工质通过注液管填充于凹腔内。

5.上述现有技术采用的是300℃扩散焊,在该温度下进行铜-铜扩散焊必须添加低温钎料辅助焊接,而铜铝共晶点(548℃)以下的钎料都是铝基或锡基的,所以会与工质水发生反应,可靠性差。

技术实现要素:

6.本发明的目的是针对现有技术存在的上述问题,提出了一种可用水作为传热工质的超轻铜铝复合均热板。

7.本发明的另一目的是针对现有技术存在的上述问题,提出了一种超轻铜铝复合均热板的制备方法。

8.为了实现创新本发明的目的可通过下列技术方案来实现:一种超轻铜铝复合均热板,包括由铜铝复合板制成的上盖和下盖,所述的上盖和下盖的铜面均朝内设置,在上盖和下盖之间形成空腔,在空腔内设有吸液芯组合体和工质,所述的上盖和下盖之间的注液口上设有注液管,所述的下盖上设有向下凸起的下盖凸包,在下盖底面上设有呈环形围绕在下盖凸包侧缘处的焊接槽,所述的焊接槽穿设下盖的铝层且底部露出铜层,所述的上盖和下盖通过设置在焊接槽内的焊接缝固定。

9.本发明的超轻铜铝复合均热板采用铜铝复合板作为上盖与下盖,中间形成设有吸液芯组合体和传热工质的腔体,铜面具有良好的传热性能,设在内侧,外层为铝面,保证了良好的传热性能,同时实现了轻量化,成本低的效果。更重要的是,完全避免了传热工质与铝层的接触,仅由铜面直接接触传热工质,可以采用水作为传热工质,传热效率高,成本可观。此外,设置透过铝面的焊接槽,用以让位以焊接,具体通过激光焊接方式实现上盖与下盖的铜层的焊接,不需要添加辅助材料,避免了传热工质与除铜外材料的接触,提高可靠性。

10.在上述的超轻铜铝复合均热板中,所述的吸液芯组合体包括由铜粉烧结制成的吸液芯,所述吸液芯底部设有与其烧结连为一体的铜片。

11.吸液芯组合体为铜粉烧成的吸液芯和铜片组成的一体结构,传热性能好,铜粉烧结即存在一定的空隙,传热工质气化后可以穿过,且增大了吸液芯与传热工质的接触面积,导热效率更高。

12.在上述的超轻铜铝复合均热板中,所述的吸液芯包括吸液芯基板,在吸液芯基板上设有支撑柱,所述的吸液芯基板上设有通孔组,所述的吸液芯基板和支撑柱由铜粉烧结制成一体式结构。

13.支撑柱起到一定的导热效果,将下盖的热量传导至上盖,促进散热,气化的传热工质在散热面液化之后可通过通孔组回到下盖附近。吸液芯基板和柱体铜粉烧制成,存在间隙可以通过气态传热工质,两者为一体结构,传热效率更高,通孔组允许传热工质通过,提高传热效率,同时让位以实现铜片与下盖的铜面的焊接固定。

14.在上述的超轻铜铝复合均热板中,所述的通孔组包括设置在吸液芯基板侧缘处的若干条形通孔,所述的吸液芯基板中部设有若干圆形通孔。

15.通过若干的条形通孔和圆形通孔能够使激光进入铜片与下盖的接触面,从而将铜片和下盖的进行牢固的焊接。

16.在上述的超轻铜铝复合均热板中,所述的吸液芯组合体能够透过通孔组将铜片与下盖内侧的铜面焊接且铜片与下盖紧密贴合,所述的支撑柱上端紧贴在上盖内侧的铜面上。

17.条形通孔具有让位作用,实现铜片与下盖内侧铜面的焊接连接,支撑柱上端紧贴上盖内侧铜面,可以更好地传热至上盖,提高传热导热效率。

18.在上述的超轻铜铝复合均热板中,所述的铜片为无氧铜片且厚度为0.05~0.25mm。

19.无氧铜片的氧和杂质含量极低,导热性好,延展性好,耐蚀性好,且方便加工,厚度0.05~0.25mm在尽量控制成本的同时具备了足够的传热效果。

20.在上述的超轻铜铝复合均热板中,所述的焊接槽内还设有用以对焊接缝加强保护的密封胶层。

21.一种用于制作上述超轻高性能铜铝复合均热板的制备方法,包括如下步骤:

22.s1.采用模切或激光切割的方式将铜铝复合板加工出下盖坯料,采用冲压拉伸的方式在下盖坯料上加工出下盖凸包和注液口,然后在下盖凸包边缘的铝层表面通过机加工或蚀刻工艺加工出底部露出铜层的焊接槽,最后清洗除油完成下盖加工,铜铝复合板通过冲压落料、线切割或激光切割工艺成型制得上盖;

23.s2.将铜粉铺在石墨治具中,然后将切好的无氧铜片摆放在铜粉上,最后将石墨治具放入烧结炉中烧结得到吸液芯组合体。

24.s3.将吸液芯组合体底部的无氧铜片透过通孔组用激光焊与下盖的铜面焊接;

25.s4.将上盖和下盖以铜面对铜面的方式组合,然后通过激光焊接沿焊接槽焊接使上下盖定连接固定;

26.s5.通过ab胶或火焰焊的方式将注液管密封固定在注液口处,然后进行真空测漏;

27.s6.将一定量的工质通过注液管注入腔体内部后抽真空,抽真空完毕后将注液管端部压合,然后进行加热将残留空气及工质中的溶解气体推到注液管中,最后在注液口的底部压合;

28.s7.注液口底部压合完毕后将多余的部分切掉,最后用氩弧焊或激光焊完成最终封口。

29.在上述的超轻高性能铜铝复合均热板的制备方法中,在步骤s2中,铜粉粒径为50~350目。

30.在上述的超轻高性能铜铝复合均热板的制备方法中,在步骤s2中,吸液芯组合体在气氛炉或真空炉中烧结。使用气氛炉或真空炉中烧结,使得在烧结过程中可以防止氧化。

31.在上述的超轻高性能铜铝复合均热板的制备方法中,上盖和下盖焊接后,在焊接槽内灌封密封胶。通过密封胶从而实现对焊接缝进行加强和保护。

32.与现有技术相比,

33.1.本铜铝复合板均热板重量轻,成本低,由于完全隔绝了铝层和传热工质的接触,解决了不能用水做工质的问题,热流密度大,传热能力强。

34.2.本铜铝复合板均热板的制备方法完全避免了传热工质与除铜之外的元素接触,产品的可靠性高。

附图说明

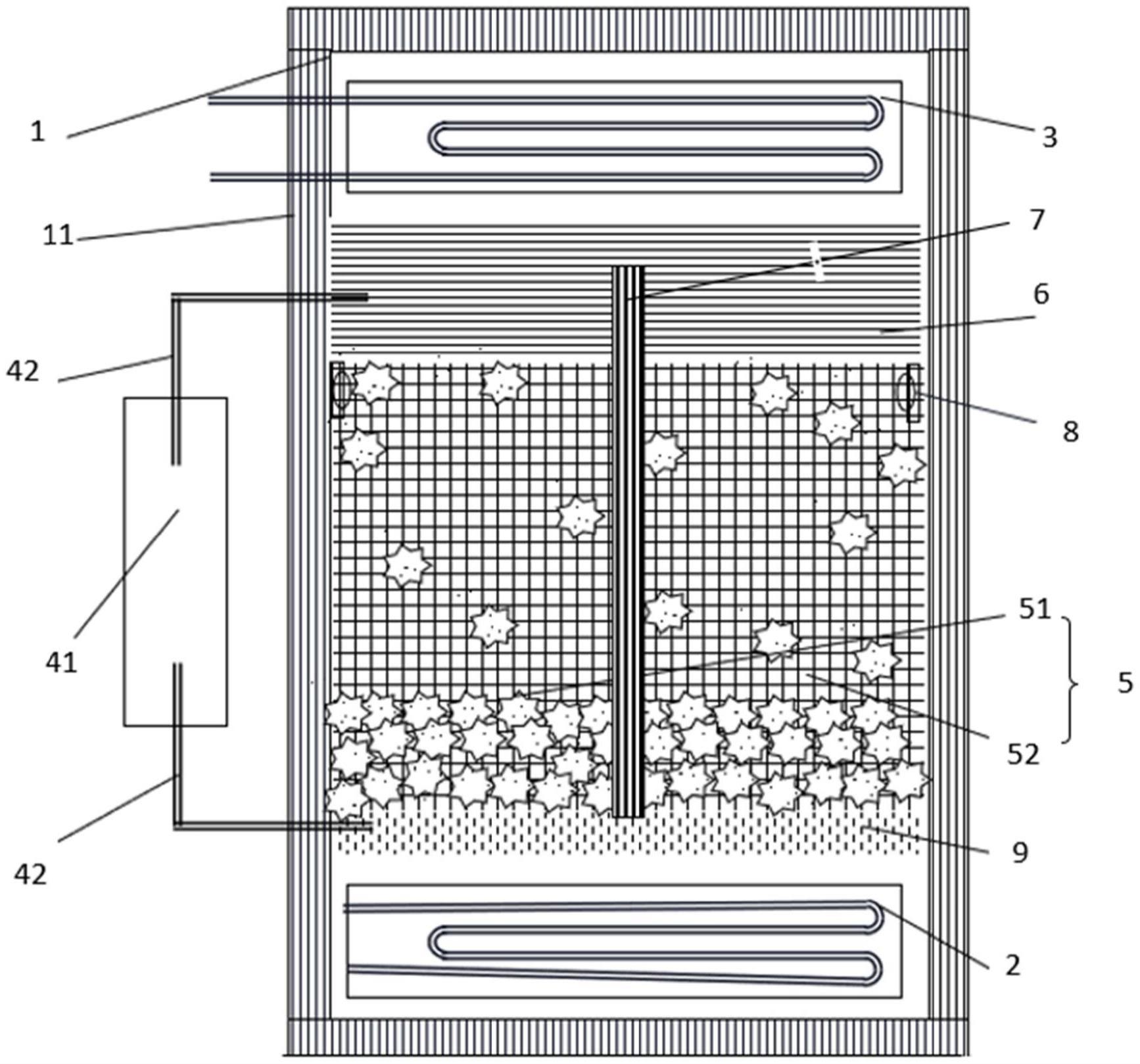

35.图1是本发明超轻高性能铜铝复合均热板的整体示意图;

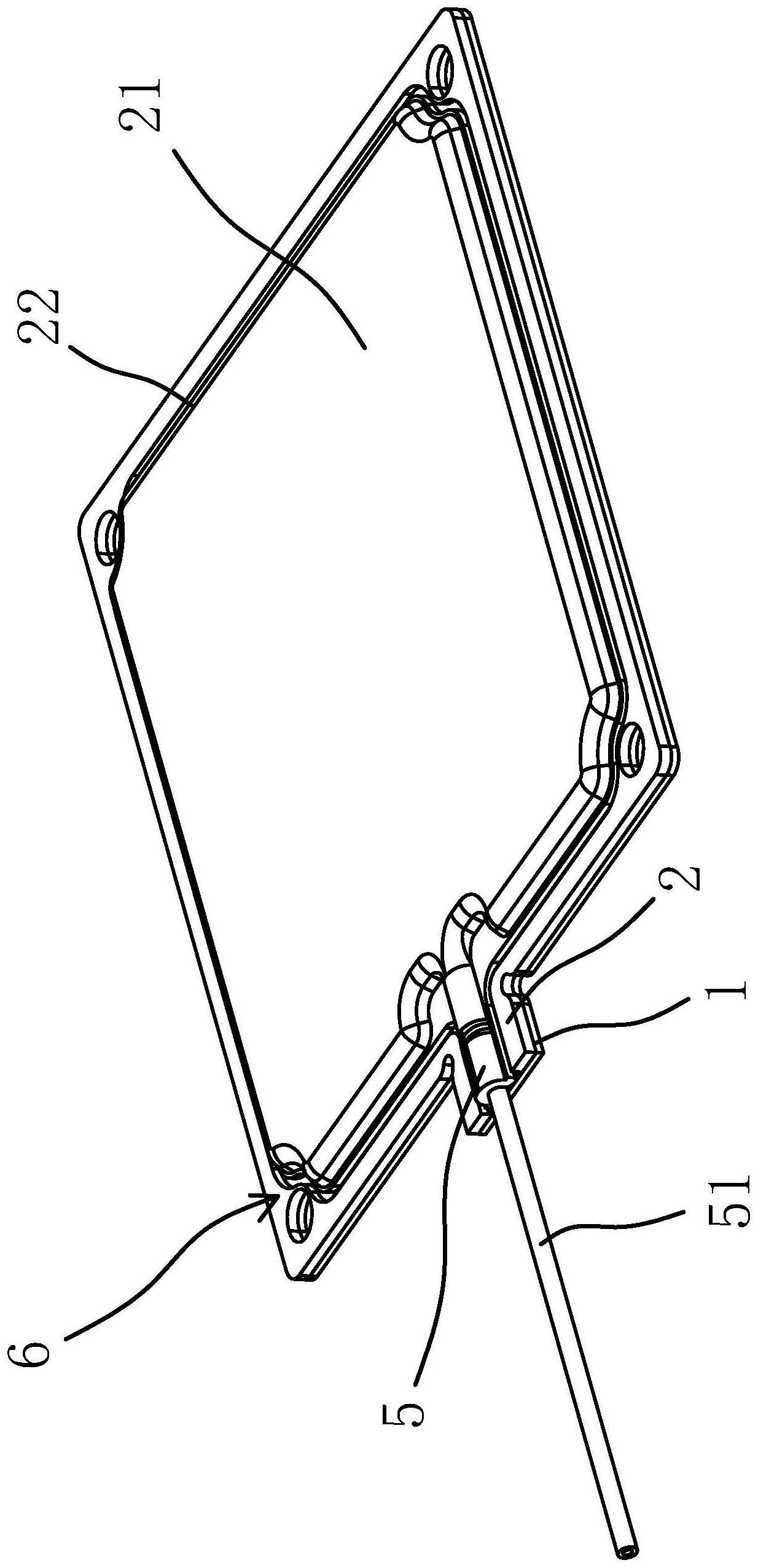

36.图2是本发明超轻高性能铜铝复合均热板的爆炸图;

37.图3是本发明超轻高性能铜铝复合均热板的剖视示意图;

38.图4是图3中a处的细节放大图。

39.图5是本发明的流程图。

40.图中,上盖1、下盖2、下盖凸包21、焊接槽22、铝层23、铜层24、空腔3、吸液芯组合体4、吸液芯41、铜片42、吸液芯基板43、通孔组44、条形通孔45、圆形通孔46、注液口5、注液管51、焊接缝6。

具体实施方式

41.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

42.具体实施例如图1-5所示,本超轻铜铝复合均热板,包括由铜铝复合板制成的上盖1和下盖2,上盖1和下盖2的铜面均朝内设置,在上盖1和下盖2之间形成空腔3,在空腔3内设有吸液芯组合体4和工质,上盖1和下盖2之间的注液口5上设有注液管51,其特征在于,下盖

2上设有向下凸起的下盖凸包21,在下盖2底面上设有呈环形围绕在下盖凸包21侧缘处的焊接槽22,焊接槽22穿设下盖2的铝层23且底部露出铜层24,上盖1和下盖2通过设置在焊接槽22内的焊接缝6固定。

43.具体而言,本发明的超轻铜铝复合均热板采用铜铝复合板作为上盖1与下盖2,中间形成设有吸液芯组合体4和传热工质的腔体,铜面具有良好的传热性能,设在内侧,外层为铝面,保证了良好的传热性能,同时实现了轻量化,成本低的效果。更重要的是,完全避免了传热工质与铝层23的接触,仅由铜面直接接触传热工质,可以采用水作为传热工质,传热效率高,成本可观。此外,设置透过铝面的焊接槽22,用以让位便于焊接,具体通过激光焊接方式实现上盖1与下盖2的铜层24的焊接,不需要添加辅助材料,避免了传热工质与除铜外材料的接触,提高可靠性。

44.如图2-5所示,吸液芯组合体4包括由铜粉烧结制成的吸液芯41,吸液芯41底部设有与其烧结连为一体的铜片42,吸液芯41包括吸液芯基板43,在吸液芯基板43上设有若干支撑柱,吸液芯基板43上设有通孔组44,吸液芯基板43和柱体由铜粉烧结制成一体式结构,通孔组44包括设置在吸液芯基板43侧缘处的若干条形通孔45,吸液芯基板43中部设有若干圆形通孔46,吸液芯组合体4能够透过通孔组44将铜片42与下盖2内侧的铜面焊接,且铜片42与下盖2紧密贴合,支撑柱上端紧贴上盖1内侧的铜面。

45.具体而言,上盖1与下盖2之间的吸液芯组合体4为一体结构,吸液芯41为铜粉烧结而成,具有一定的间隙,气化的传热工质可以透过吸液芯41向上扩散,同时增大传热工质与吸液芯组合体4的接触,传热效率更高。条形通孔45具有让位作用,透过条形通孔45实现铜片42与下盖2内侧的铜面焊接连接,且铜片42与下盖2紧密贴合,利于导热;

46.作为优选地,本实施例中铜片42厚度为0.1~0.2mm。

47.作为优选地,焊接槽22内还设有用以对焊接缝6加强保护的密封胶层。

48.用于制作本实施例的超轻高性能铜铝复合均热板的制备方法,包括如下步骤:

49.s1.采用模切或激光切割的方式将铜铝复合板加工出下盖2坯料,采用冲压拉伸的方式在下盖2坯料上加工出下盖凸包21和注液口5,然后在下盖凸包21边缘的铝层23表面通过机加工或蚀刻工艺加工出底部露出铜层24的焊接槽22,最后清洗除油完成上盖1加工,铜铝复合板通过冲压落料、线切割或激光切割工艺成型制得上盖1;

50.s2.将铜粉铺在石墨治具中,然后将切好的无氧铜片42摆放在铜粉上,最后将石墨治具放入烧结炉中烧结得到吸液芯组合体4;

51.s3.将吸液芯组合体4底部的无氧铜片42透过通孔组44用激光焊与下盖2的铜面焊接;

52.s4.将上盖1和下盖2以铜面对铜面的方式组合,然后通过激光焊接沿焊接槽22焊接形成焊接缝6使上下盖2定连接固定;

53.s5.通过ab胶或火焰焊的方式将注液管51密封固定在注液口5处,然后进行真空测漏;

54.s6.将一定量的工质通过注液管51注入腔体内部后抽真空,抽完真空完毕后将注液管51端部压合,然后进行加热将残留空气及工质中的溶解气体推到注液管51中,最后在注液口5的底部压合;

55.s7.注液口5底部压合完毕后将多余的部分切掉,最后用氩弧焊完成最终封口。

56.作为优选的,本实施例的步骤s2中铜粉粒径50~350目。

57.为了进一步的保障密封性和耐用性,完成对焊接缝6测漏后,在焊接槽22内灌封结构密封胶。

58.作为优选的,完成最终封口后之后,在焊接槽22内灌封结构密封胶。

59.具体工作原理:本实施例选用水作为传热工质,工作时,下盖2靠近高温位置,吸收热量,下盖2温度升高,一部分热量通过铜片42、吸液芯组合体4传导至上盖1,由上盖1散热传出热量,一部分热量将传热工质气化,气态的传热工质向上运动接触到温度较低的上盖1,实现热传递降温,重新液化,而后液态的传热工质再次在下盖2附近位置吸热气化,重复工作。

60.本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。