1.本发明属于轨迹规划技术领域,涉及基于数字孪生的无人电铲自主采矿挖掘轨迹规划方法。

背景技术:

2.作为一种现代化的超大型挖掘机,矿用电铲是最复杂的重型工程设备之一,已被广泛用于露天矿山固体资源的开采。岩石滑动、地面塌陷或灰尘过多等极端条件下以及工作时间和负载的延长情况下,使得真实条件下操作电铲有一定困难,这可能降低效率或生产率。目前,生产效率和质量的高要求推动了无人挖掘机的发展,促进了其产量的提高。在设计和开发能够自主挖掘的挖掘机时,挖掘轨迹规划是基础,因为它引导铲斗整个过程的挖掘操作,这会直接影响工作效率和能耗。

3.由于几何条件和驱动系统的限制,生成的挖掘轨迹应满足工作所要求的轨迹约束如几何约束和驱动力约束。此外,振动、外部荷载和扰动可能会导致极端应力荷载,同时在开挖过程中电铲存在一定的结构故障风险。因此,在生成用于自主采矿的无人电铲unmanned cable shovel(ucs)的挖掘轨迹时,还应考虑结构性能约束。但挖掘机结构性能分析通常基于数值模拟(如有限元法finite element method(fem)),这通常需要大量的计算,并且难以满足实际挖掘轨迹规划中的瞬时性要求。因此,当前基于优化的挖掘轨迹规划方法没有考虑结构性能约束,这将使得无人电铲挖掘过程中结构失效和事故的发生会增加。数字孪生作为实现物理实体和虚拟空间之间实时映射的新兴技术,具有克服上述挑战和实现结构性能实时模拟的潜力,可进一步用于支持挖掘轨迹的生成。矿用电铲的前端工作机构主要部件包括动臂、动臂端定滑轮、斗杆、铲斗、龙门架、回转台、提升机构和推压机构。ucs还配备了多源传感器,有激光雷达、位移传感器、功率传感器、倾角传感器、惯性传感器、相机、实时动态差分定位器real-time kinematic(rtk),不同探测器收集的传感器数据可能具有不同的格式或时间尺度。在计算过程中必须保证多源时空数据的融合与集成。

4.本发明通过结合分析模型、数值模型、代理方法和可视化技术,构建了以ucs为原型的小型形状性能集成数字孪生体。建立的数字孪生体可以实时模拟整个物理空间系统,并显示出有用的信息。在建立的数字孪生实验平台上,将规划过程中生成的挖掘轨迹作为输入信息并在虚拟空间中模拟真实空间中的挖掘过程,以此来评估与预定义约束有差异的情况,便于进行挖掘轨迹规划。本发明的主要价值是设计和实现ucs的形状性能集成数字孪生体以及数字孪生体联网状态下在挖掘轨迹规划中的应用。

技术实现要素:

5.针对现有技术存在的问题,本发明提供基于数字孪生的无人电铲自主采矿挖掘轨迹规划方法,其能够构建集成的形状性能数字孪生模型,在传统轨迹规划的基础上,实时分析ucs的形状和结构性能,并进一步用于支持最优挖掘轨迹的生成。同时,所提出的方法具有显著的特点,其可以将耗时的结构性能响应作为额外的约束,有效地防止结构突然失效。

本发明是数字孪生概念的实施例,将提高无人电铲作业的信息化水平,并为ucs挖掘轨迹规划提供新的框架。

6.为了达到上述目的,本发明采用的技术方案为:

7.基于数字孪生的无人电铲自主采矿挖掘轨迹规划方法,步骤如下:(1)建立数字孪生模型;提取采样点;采样时,先获取待挖掘的料面形貌、电铲铲斗的姿态信息数据等环境参数,铲斗的姿态信息包括回转台回转角度、铲斗手柄延长长度、推杆俯仰角度等,而后对无人电铲的状态信息进行初始化;(2)评估采样点。对采样点进行几何约束、性能约束、目标导向约束评估。几何约束包括斗杆的拉伸长度、铲斗底部最小垂直高度、斗齿的最终位置。性能约束包括挖掘时瞬时提升机械功率、推压功率、提升力、推压扭矩。目标导向约束包括满斗率和挖掘时间。如果符合,进入优化,否则需重复采样;(3)优化。经过步骤(2)的评估采样,得到推压电机和提升电机的能耗、单个挖掘周期、满斗率的约束函数,然后对无人电铲的最终目标函数进行优化。当设计变量收敛到稳定值或迭代次数大于最大允许迭代次数时,设置结束条件。如果不满足结束条件,重复步骤(1)和(2);否则,循环将停止,并生成最佳挖掘轨迹。采用cobila算法优化实现实时轨迹规划。(4)输出最优挖掘轨迹后,结束优化。具体包括以下步骤:

8.(1)建立数字孪生模型;

9.1.1)、先采用激光雷达扫描矿堆,把所扫描的料面数据传入电脑的运算单元以获取待挖掘的料面形貌。

10.1.2)、访问安装在样机上的位移传感器、提升电机上的功率传感器、推压电机上的倾角传感器、惯性传感器、动臂端定滑轮的相机、实时动态差分定位器,以获取电铲铲斗的姿态信息数据(包括回转台回转角度、铲斗手柄延长长度、推杆俯仰角度)、环境参数。把传感器上的数据传入电脑运算单元计算后构建待挖掘面的几何模型。

11.1.3)、建立电铲前端组件的运动学模型来描述整个铲斗的运动,然后计算与预先设定的挖掘轨迹相对应的挖掘深度和装载材料的质量。

12.构建电铲前端组件的运动学模型。以斗杆和大臂的连接处的旋转中心为原点建立铲斗齿尖的运动学模型,铲斗齿尖坐标表达式如下:

[0013][0014][0015]

其中,为已知量,表示斗杆长度方向的中心线与斗杆和动臂铰接点的距离,表示铲斗齿间与斗杆和铲斗连接点的距离,该距离直接使用仪器测量;s

ψ

、c

ψ

分别表示sinψ、cosψ,其物理含义分别为斗杆与竖直方向形成夹角的正弦值、余弦值;s

α

、c

α

分别表示sinα、cosα,其物理含义为铲斗齿间及斗杆和铲斗连接处的连线和斗杆中心线形成的锐角的正弦值、余弦值;ψ表示斗杆和推压齿轮的旋转中心竖直方向的夹角,其可通过式(3)计算;由式(4)计算:

[0016]

[0017][0018]

引入全部变量,采用二阶常微分方程描述动力学模型:

[0019][0020]

其中,r表示斗杆的旋转中心到斗杆与铲斗铰接处的距离;lb和ld分别是斗杆和铲斗的长度;fr和fh分别是提升力和推压力;fn和f

t

分别表示法向和切向挖掘阻力;θ表示提升绳和斗杆的角度;ψ表示斗杆和竖直方向的夹角;mb表示斗杆的质量;md表示铲斗本身(m0)的质量和挖掘物料(m

t

)的总质量(md=m0 m

t

),而实时变化的挖掘物料质量通过式(6)积分求解:

[0021][0022]

其中,xi表示铲斗齿尖的初始水平位置;ω表示斗宽;ρ表示挖掘物料的密度;y

ps

和y

et

表示物料表面和铲斗齿尖的挖掘路径。

[0023]

1.4)、基于步骤1.3)建立的电铲前端组件的运动学模型,建立电铲前端组件的动力学模型,采用第二种拉格朗日方法推导出电铲挖掘周期中作用于电铲前端组件的单个部件的动态载荷。

[0024][0025]

其中,l为拉格朗日函数,这个函数可以定义为l=t-v,t、v分别表示惯性系统的动能和势能,qi表示广义坐标,fi表示广义力,在挖掘过程中作用在工作机构上的广义力主要包括提升力、推压力、挖掘阻力,n表示自由度。

[0026]

1.5)、使用拉丁超立方采样latin hypercubesampling(lhs)算法对动臂长度、斗杆伸长量、铲斗齿间与斗杆铰接处的两点连线在竖直方向的夹角、步骤1.1)的料面形貌进行采样,该方法迭代次数少、过程快速简单、易于实现。

[0027]

1.6)、建立电铲前端组件运动关系和动态负载的仿真模型,对电铲前端组件进行结构性能分析。因结构性能响应分析比较耗时,故此处采用代理模型作为近似求解器进行结构性能分析,以减少时间消耗,训练代理模型以实时预测结构性能。

[0028]

所述的步骤1.6)中,训练代理模型的具体步骤为:

[0029]

①

首先启动挖掘机及装配的各类传感器,获取铲斗姿态信息和环境参数,把传感器上的数据传入电脑运算单元计算后构建待挖掘面的几何模型;

[0030]

②

其次以斗杆和大臂的连接处的旋转中心为原点建立铲斗齿尖的运动学模型;

[0031]

③

然后基于运动学模型建立电铲前端组件的动力学模型;

[0032]

④

以斗杆的拉伸长度、铲斗底部最小垂直高度、斗齿的最终位置、挖掘时瞬时提升

机械功率、推压功率、提升力、推压扭矩、单次满斗率和挖掘时间为设计变量,将挖掘效率、满斗率、挖掘能耗作为优化目标;

[0033]

⑤

利用lhs试验设计方法生成样本点,分别选取检验点和训练点;为了保证精度,训练点选择为设计变量的十倍,检验点为训练点的十分之一;

[0034]

⑥

使用计算机建立的rbf代理模型进行仿真实验获取样本点的响应值;

[0035]

⑦

插值与拟合样本点和它的响应值,训练代理模型;

[0036]

⑧

将检验点带入代理模型中,比较检验点代理模型响应值和训练点的响应值评价所构建的代理模型精度。训练点的响应值大于检验点的响应值即可停止构建,否则需要重新选取样本点构建代理模型。

[0037]

1.7)、在3d场景中呈现和渲染物理实体的工作条件、状态变量和结构性能。

[0038]

(2)评估采样点;

[0039]

对步骤(1)的传感器获取的采样点进行几何约束、性能约束、目标导向约束(统称为设计变量)评估。所述的几何约束包括斗杆的拉伸长度、铲斗底部最小垂直高度、斗齿的最终位置。所述的性能约束包括挖掘时瞬时提升机械功率、推压功率、提升力、推压扭矩。所述的目标导向约束包括单次满斗率和挖掘时间。如果符合,进入优化,否则需重新采样;

[0040]

所述的步骤(2)中,约束评估的条件为:

[0041]

①

斗杆r的拉伸长度应小于设计长度lh:

[0042]cg1

=r-lh≤0

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(8)

[0043]

②

为确保铲斗齿在初始时刻成功掘入堆料,挖掘轨迹相对于时间t的导数应小于料堆的斜率:

[0044][0045]

其中,k表示料堆的堆角。

[0046]

③

为确保不挖到地面,挖掘过程中铲斗底部的最小垂直高度h

bmin

设置为正值:

[0047]cg3

=-h

bmin

≤0

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(10)

[0048]

④

铲斗齿尖s

yf

的最终位置应位于桩表面上方,以便顺利执行卸载作业:

[0049]cg4

=h

mf-s

yf

≤0

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(11)

[0050]

其中,h

mf

是挖掘结束点的相应物料的高度。

[0051]

对于性能约束,要充分考虑以下几点:

[0052]

①

挖掘时,瞬时提升机械功率pr、推压功率ph、提升力fh和推压扭矩tr应小于相应电机可提供的最大允许功率和/或扭矩(力):

[0053][0054]

②

为保证挖掘过程的稳定性和可靠性,推压速度和提升速度需满足以下要求:

[0055]

[0056]

③

为降低无人电铲挖掘过程的结构失效和事故的出现,整个电铲的前端应力载荷要在最大允许值范围内:

[0057][0058]

对于目标导向约束,需要满足以下条件:

[0059]

①

为尽可能达到较好的满斗率,铲斗满负荷界限设为80%-110%:

[0060][0061]

②

为保证工作效率和速度,挖掘时间设置在合理范围内,设置时间tf范围为8-16s:

[0062][0063]

(3)优化;如前所述,挖掘轨迹规划可被视为铲斗切割的最佳几何路径。从步骤(2)中得出推压电机推压功率和提升电机提升功率的约束函数为式(12)、满斗率的约束函数为式(15)、单个挖掘周期的约束函数为(16),推出无人电铲的最终目标函数。

[0064]

以单个挖掘周期的时间tf表示挖掘效率:

[0065]

j1=tfꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(17)

[0066]

尽可能提高铲斗的满斗率到100%以提高铲斗装载量,铲斗装载量表示为:

[0067][0068]

其中,v表示铲斗装载量,vn表示额定装载体积。

[0069]

能耗可以根据铲斗物料单位体积的单位能耗得出:

[0070][0071]

其中,er、eh分别表示提升电机和推压电机在一个挖掘周期中的能耗,该能耗积分求解为:

[0072][0073]

其中,vr表示绳的速度。工作性能的最终目标函数可以推出为:

[0074]

j=ω1j1 ω2j2 ω3j3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(21)

[0075]

其中,ω1、ω2、ω3表示每个元素的加权因子,为简单化,令ω1=ω2=ω3。

[0076]

对无人电铲的最终目标函数(式(21))进行优化。当设计变量收敛到稳定值或迭代次数大于最大允许迭代次数时,设置结束条件。如果不满足结束条件,重复步骤(1)和(2);否则,终止循环,并生成最佳挖掘轨迹。为使最佳轨迹被实时规划,在本发明中,用cobyla算法优化,并将其视为鲍威尔的非线性无导数约束优化的线性近似方法的实现。

[0077]

(4)输出最优挖掘轨迹后,结束优化。

[0078]

进一步地,所述步骤(1)中,采样点可应用在处理高度复杂或动态变化的形状料面上。基于多项式的模型可以真实地表示挖掘料面的几何形状。本发明使用多项式回归曲面the polynomial regression surface(prs)方法来表征矿堆的宏观波动,并在环境点云数据上自动重建曲面,该方法简单、高效。

[0079]

进一步地,所述步骤(3)中,采用本发明,可以看出生成的挖掘轨迹从料面的底部到顶部是平滑的,卸载位置在合理范围内;推杆角度和斗杆伸出长度的早期和后期的变化幅度较小,状态稳定,确保了挖掘过程中的稳定性;通过将轨迹速度转换为电机速度,使得早期阶段推压电机高于提升机的速度,让在挖掘的初始阶段挖掘材料成为可能,并确保了满斗率。

[0080]

本发明的有益效果:

[0081]

本发明提供基于数字孪生的无人电铲自主采矿挖掘轨迹规划方法,其能够构建集成的形状性能数字孪生模型,在传统轨迹规划的基础上,实时分析ucs的形状和结构性能,并进一步用于支持最优挖掘轨迹的生成。同时,所提出的方法具有显著的特点,其可以将耗时的结构性能响应作为额外的约束,可以有效地防止结构突然失效。本发明是数字孪生概念的实施例,将提高无人电铲作业的信息化水平,并为ucs挖掘轨迹规划提供新的框架。

附图说明

[0082]

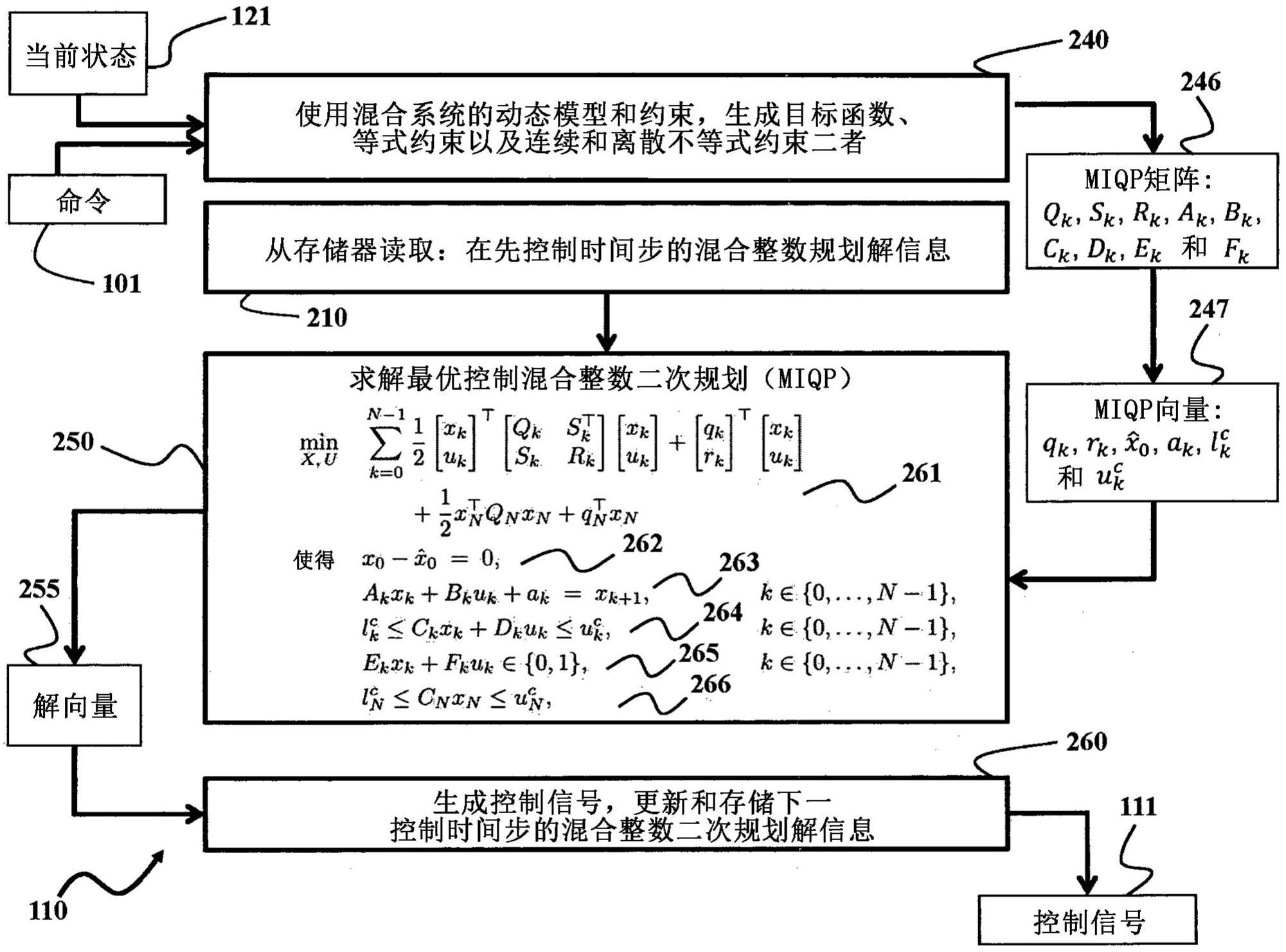

图1为本发明的基于数字孪生的无人电铲自主采矿挖掘轨迹规划流程示意图。

[0083]

图2为本发明的期望挖掘轨迹曲线和实际追踪到的挖掘轨迹曲线对比图。

具体实施方式

[0084]

以下结合附图和具体实施例,进一步阐述本发明。

[0085]

为了不失一般性,所选取的挖掘机样机是以太重wk-55为原型1:7的小型无人电铲。本发明设计的基于数字孪生的无人电铲自主采矿挖掘轨迹规划方法,如图1所示,该方法包括以下步骤:

[0086]

(1)建立数字孪生模型;

[0087]

1.1)、先采用激光雷达扫描矿堆,把所扫描的料面数据传入电脑的运算单元以获取待挖掘的料面形貌。

[0088]

1.2)、访问安装在样机上的位移传感器、提升电机上的功率传感器、推压电机上的倾角传感器、惯性传感器、动臂端定滑轮的相机、实时动态差分定位器,以获取电铲铲斗的姿态信息数据(包括回转台回转角度、铲斗手柄延长长度、推杆俯仰角度)、环境参数。把传感器上的数据传入电脑运算单元计算后构建待挖掘面的几何模型。

[0089]

1.3)、建立电铲前端组件的运动学模型来描述整个铲斗的运动,然后计算与预先设定的挖掘轨迹相对应的挖掘深度和装载材料的质量。

[0090]

构建电铲前端组件的运动学模型。以斗杆和大臂的连接处的旋转中心为原点建立铲斗齿尖的运动学模型,铲斗齿尖坐标表达式如下:

[0091][0092]

[0093]

其中,为已知量,表示斗杆长度方向的中心线与斗杆和动臂铰接点的距离,表示铲斗齿间与斗杆和铲斗连接点的距离,该距离直接使用仪器测量;s

ψ

、c

ψ

分别表示sinψ、cosψ,其物理含义分别为斗杆与竖直方向形成夹角的正弦值、余弦值;s

α

、c

α

分别表示sinα、cosα,其物理含义为铲斗齿间及斗杆和铲斗连接处的连线和斗杆中心线形成的锐角的正弦值、余弦值;ψ表示斗杆和推压齿轮的旋转中心竖直方向的夹角,其可通过式(3)计算;由式(4)计算:

[0094][0095][0096]

引入全部变量,采用二阶常微分方程描述动力学模型:

[0097][0098]

其中,r表示斗杆的旋转中心到斗杆与铲斗铰接处的距离;lb和ld分别是斗杆和铲斗的长度;fr和fh分别是提升力和推压力;fn和f

t

分别表示法向和切向挖掘阻力;θ表示提升绳和斗杆的角度;ψ表示斗杆和竖直方向的夹角;mb表示斗杆的质量;md表示铲斗本身(m0)的质量和挖掘物料(m

t

)的总质量(md=m0 m

t

),而实时变化的挖掘物料质量通过式(6)积分求解:

[0099][0100]

其中,xi表示铲斗齿尖的初始水平位置;ω表示斗宽;ρ表示挖掘物料的密度;y

ps

和y

et

表示物料表面和铲斗齿尖的挖掘路径。1.4)、基于步骤1.3)建立的电铲前端组件的运动学模型,建立电铲前端组件的动力学模型,采用第二种拉格朗日方法推导出电铲挖掘周期中作用于电铲前端组件的单个部件的动态载荷。

[0101][0102]

其中,l为拉格朗日函数,这个函数可以定义为l=t-w,t、w分别表示惯性系统的动能和势能,qi表示广义坐标,fi表示广义力,在挖掘过程中作用在工作机构上的广义力主要包括提升力、推压力、挖掘阻力,n表示自由度。

[0103]

1.5)、使用拉丁超立方采样latin hypercubesampling(lhs)算法对动臂长度、斗杆伸长量、铲斗齿间与斗杆铰接处的两点连线在竖直方向的夹角、步骤1.1)的料面形貌进行采样,该方法迭代次数少、过程快速简单、易于实现。

[0104]

1.6)、建立电铲前端组件运动关系和动态负载的仿真模型,对电铲前端组件进行

结构性能分析。因结构性能响应分析比较耗时,故此处采用代理模型作为近似求解器进行结构性能分析,以减少时间消耗,训练代理模型以实时预测结构性能。

[0105]

1.7)、在3d场景中呈现和渲染物理实体的工作条件、状态变量和结构性能。

[0106]

(2)评估采样点。为确保生成的挖掘轨迹可以被顺利执行,进行轨迹规划时需要考虑一些约束,且这些约束需要满足不同的要求。

[0107]

对于几何约束,必须满足以下要求:

[0108]

由于物理结构限制,斗杆的拉伸长度r应小于设计长度lh:

[0109]cg1

=r-lh≤0

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(8)

[0110]

为确保铲斗齿在初始时刻成功掘入堆料,挖掘轨迹相对于时间t的导数应小于料堆的斜率:

[0111][0112]

其中,k表示料堆的堆角。

[0113]

为确保不挖到地面,挖掘过程中铲斗底部的最小垂直高度h

bmin

设置为正值:

[0114]cg3

=-h

bmin

≤0

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(10)

[0115]

铲斗齿尖s

yf

的最终位置应位于桩表面上方,以便顺利执行卸载作业:

[0116]cg4

=h

mf-s

yf

≤0

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(11)

[0117]

其中,h

mf

是挖掘结束点的相应物料的高度。

[0118]

对于性能约束,要充分考虑以下几点:

[0119]

挖掘时,瞬时提升机械功率pr、推压功率ph、提升力fh和推压扭矩tr应小于相应电机可提供的最大允许功率和/或扭矩(力):

[0120][0121]

为保证挖掘过程的稳定性和可靠性,推压速度和提升速度需满足以下要求:

[0122][0123]

为降低无人电铲挖掘过程的结构失效和事故的出现,整个电铲的前端应力载荷要在最大允许值范围内:

[0124][0125]

对于目标导向约束,需要满足以下条件:

[0126]

为尽可能达到较好的满斗率,铲斗满负荷界限设为80%-110%:

[0127][0128]

为保证工作效率和速度,挖掘时间设置在合理范围内,设置时间tf范围为8-16s:

[0129][0130]

(3)优化。如前所述,挖掘轨迹规划可被视为铲斗切割的最佳几何路径。通过工作性能模型的建立进行优化。

[0131]

以单个挖掘周期的时间tf表示挖掘效率:

[0132]

j1=tfꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(17)

[0133]

尽可能提高铲斗的满斗率到100%以提高铲斗装载量,铲斗装载量表示为:

[0134][0135]

其中,v表示铲斗装载量,vn表示额定装载体积。

[0136]

能耗可以根据铲斗物料单位体积的单位能耗得出:

[0137][0138]

其中,er、eh分别表示提升电机和推压电机在一个挖掘周期中的能耗,该能耗积分求解为:

[0139][0140]

其中,vr表示绳的速度。工作性能的最终目标函数可以推出为:

[0141]

j=ω1j1 ω2j2 ω3j3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(21)

[0142]

其中,ω1、ω2、ω3表示每个元素的加权因子,为简单化,令ω1=ω2=ω3。

[0143]

当设计变量收敛到稳定值或迭代次数大于最大允许迭代次数时,设置结束条件。如果不满足结束条件,循环将继续运行;否则,循环将停止,并生成最佳挖掘轨迹。为了实现实时轨迹规划,在本发明中,用cobyla算法优化,并将其视为鲍威尔的非线性无导数约束优化的线性近似方法的实现。

[0144]

(4)输出最优挖掘轨迹后,结束优化。通过步骤(3)优化后输出最优挖掘轨迹。

[0145]

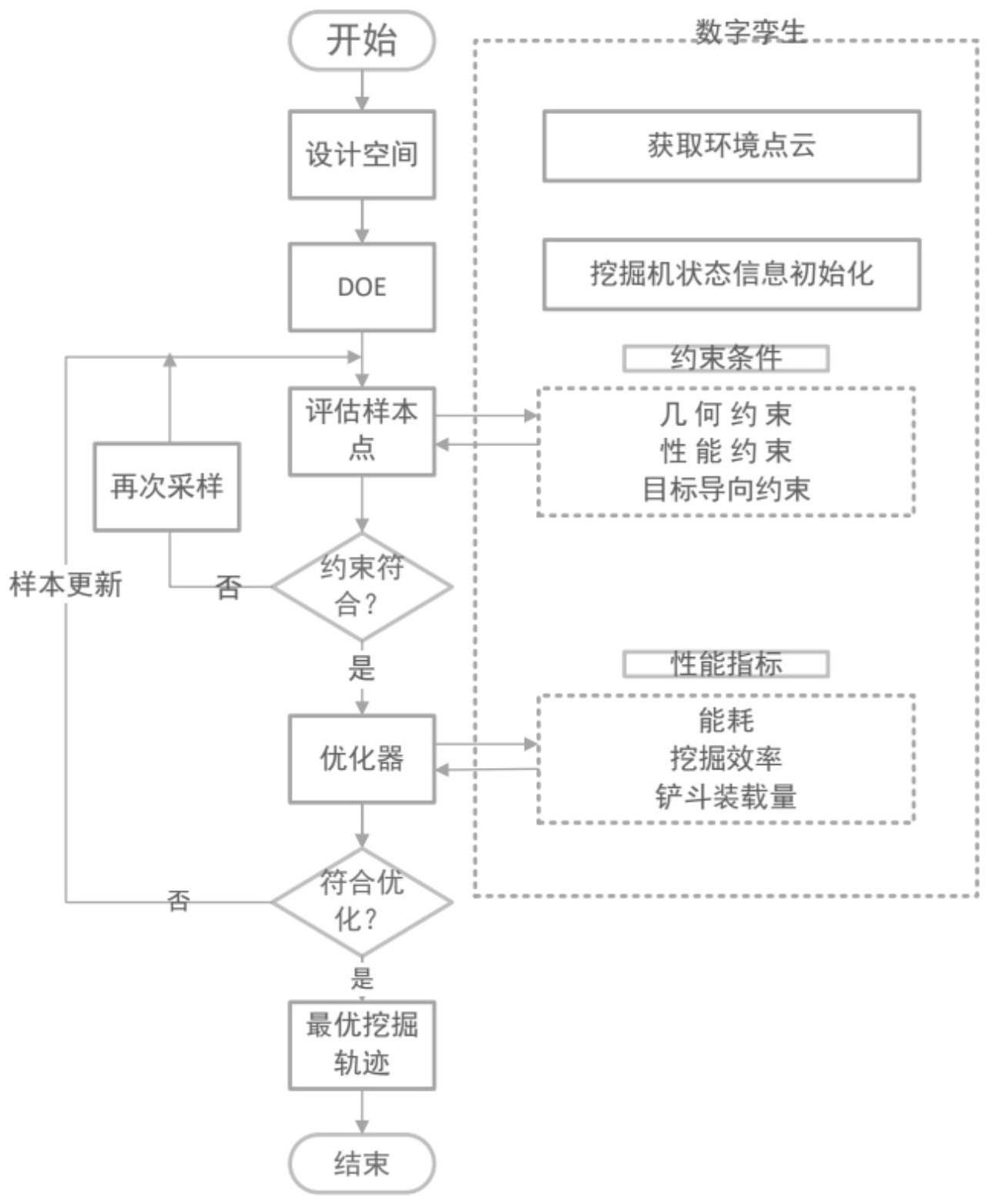

为了充分展示该方法的有效性,我们进行了ucs和手动操作之间的工作性能的对比实验。图2展示了本发明和手动操作的挖掘轨迹对比图,横坐标和纵坐标分别表示铲斗齿尖y方向和z方向的坐标。可以看出,手动操作时,挖掘轨迹是离散的,而自主挖掘操作下的轨迹分布比手动操作下的更为一致,且平滑的挖掘轨迹能够在自主操作期间的能耗更低。

[0146]

以上所述实施例仅表达本发明的实施方式,但并不能因此而理解为对本发明专利的范围的限制,应当指出,对于本领域的技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些均属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。