技术特征:

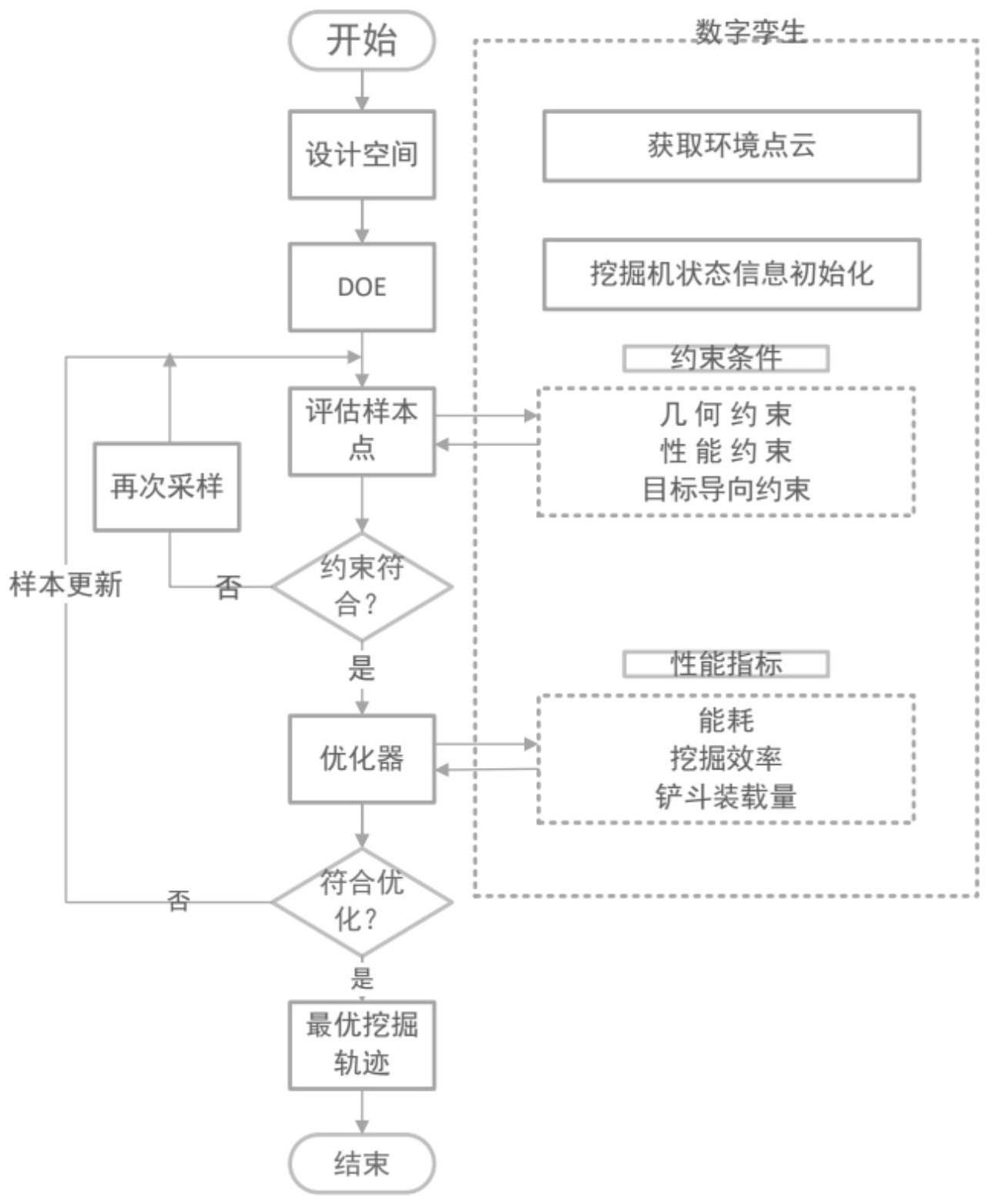

1.一种基于数字孪生的无人挖掘机自主采矿挖掘轨迹规划方法,其特征在于,包括以下步骤:(1)建立数字孪生模型;1.1)、采用激光雷达扫描矿堆,获取待挖掘的料面形貌;1.2)、访问安装在样机上的各类传感器并收集数据,构建待挖掘面的几何模型;1.3)、建立电铲前端组件的运动学模型来描述整个铲斗的运动,计算与预先设定的挖掘轨迹相对应的挖掘深度和装载材料的质量;1.4)、基于步骤1.3)建立的电铲前端组件的运动学模型,建立电铲前端组件的动力学模型,采用第二种拉格朗日方法推导出电铲挖掘周期中作用于电铲前端组件的单个部件的动态载荷;其中,l为拉格朗日函数,这个函数可以定义为l=t-v,t、v分别表示惯性系统的动能和势能,q

i

表示广义坐标,f

i

表示广义力,在挖掘过程中作用在工作机构上的广义力主要包括提升力、推压力、挖掘阻力,n表示自由度;1.5)、对动臂长度、斗杆伸长量、铲斗齿间与斗杆铰接处的两点连线在竖直方向的夹角、步骤1.1)的料面形貌进行采样;1.6)、建立电铲前端组件运动关系和动态负载的仿真模型,对电铲前端组件进行结构性能分析;此处采用代理模型作为近似求解器进行结构性能分析,以减少时间消耗,训练代理模型以实时预测结构性能;1.7)、在3d场景中呈现和渲染物理实体的工作条件、状态变量和结构性能;(2)评估采样点;对步骤(1)的传感器获取的采样点进行几何约束、性能约束、目标导向约束(统称为设计变量)评估;所述的几何约束包括斗杆的拉伸长度、铲斗底部最小垂直高度、斗齿的最终位置;所述的性能约束包括挖掘时瞬时提升机械功率、推压功率、提升力、推压扭矩;所述的目标导向约束包括单次满斗率和挖掘时间;如果符合,进入优化,否则需重新采样;所述的步骤(2)中,约束评估的条件为:

①

斗杆r的拉伸长度应小于设计长度l

h

:c

g1

=r-l

h

≤0

ꢀꢀꢀꢀ

(8)

②

为确保铲斗齿在初始时刻成功掘入堆料,挖掘轨迹相对于时间t的导数应小于料堆的斜率:其中,k表示料堆的堆角;

③

为确保不挖到地面,挖掘过程中铲斗底部的最小垂直高度h

bmin

设置为正值:c

g3

=-h

bmin

≤0

ꢀꢀꢀꢀ

(10)

④

铲斗齿尖s

yf

的最终位置应位于桩表面上方,以便顺利执行卸载作业:c

g4

=h

mf-s

yf

≤0

ꢀꢀꢀꢀ

(11)其中,h

mf

是挖掘结束点的相应物料的高度;

对于性能约束,要充分考虑以下几点:

①

挖掘时,瞬时提升机械功率p

r

、推压功率p

h

、提升力f

h

和推压扭矩t

r

应小于相应电机可提供的最大允许功率和/或扭矩:

②

为保证挖掘过程的稳定性和可靠性,推压速度和提升速度需满足以下要求:

③

为降低无人电铲挖掘过程的结构失效和事故的出现,整个电铲的前端应力载荷要在最大允许值范围内:对于目标导向约束,需要满足以下条件:

①

为尽可能达到较好的满斗率,铲斗满负荷界限设为80%-110%:

②

为保证工作效率和速度,挖掘时间设置在合理范围内,设置时间t

f

范围为8-16s:(3)优化;如前所述,挖掘轨迹规划可被视为铲斗切割的最佳几何路径;从步骤(2)中得出推压电机推压功率和提升电机提升功率的约束函数为式(12)、满斗率的约束函数为式(15)、单个挖掘周期的约束函数为(16),推出无人电铲的最终目标函数;以单个挖掘周期的时间t

f

表示挖掘效率:j1=t

f

ꢀꢀꢀꢀꢀ

(17)尽可能提高铲斗的满斗率到100%以提高铲斗装载量,铲斗装载量表示为:其中,v表示铲斗装载量,v

n

表示额定装载体积;能耗根据铲斗物料单位体积的单位能耗得出:其中,e

r

、e

h

分别表示提升电机和推压电机在一个挖掘周期中的能耗,该能耗积分求解为:

其中,v

r

表示绳的速度;工作性能的最终目标函数可以推出为:j=ω1j1 ω2j2 ω3j3ꢀꢀꢀꢀ

(21)其中,ω1、ω2、ω3表示每个元素的加权因子,为简单化,令ω1=ω2=ω3;对无人电铲的最终目标函数(式(21))进行优化;当设计变量收敛到稳定值或迭代次数大于最大允许迭代次数时,设置结束条件;如果不满足结束条件,重复步骤(1)和(2);否则,终止循环,并生成最佳挖掘轨迹;为使最佳轨迹被实时规划,采用cobyla算法优化,并将其视为鲍威尔的非线性无导数约束优化的线性近似方法的实现;(4)输出最优挖掘轨迹后,结束优化。2.根据权利要求1所述的一种基于数字孪生的无人挖掘机自主采矿挖掘轨迹规划方法,其特征在于,所述的步骤1.3)中构建电铲前端组件的运动学模型具体为:以斗杆和大臂的连接处的旋转中心为原点建立铲斗齿尖的运动学模型,铲斗齿尖坐标表达式如下:表达式如下:其中,为已知量,表示斗杆长度方向的中心线与斗杆和动臂铰接点的距离,表示铲斗齿间与斗杆和铲斗连接点的距离,该距离直接使用仪器测量;s

ψ

、c

ψ

分别表示sinψ、cosψ,其物理含义分别为斗杆与竖直方向形成夹角的正弦值、余弦值;s

α

、c

α

分别表示sinα、cosα,其物理含义为铲斗齿间及斗杆和铲斗连接处的连线和斗杆中心线形成的锐角的正弦值、余弦值;ψ表示斗杆和推压齿轮的旋转中心竖直方向的夹角,其可通过式(3)计算;由式(4)计算:由式(4)计算:引入全部变量,采用二阶常微分方程描述动力学模型:其中,r表示斗杆的旋转中心到斗杆与铲斗铰接处的距离;l

b

和l

d

分别是斗杆和铲斗的

长度;f

r

和f

h

分别是提升力和推压力;f

n

和f

t

分别表示法向和切向挖掘阻力;θ表示提升绳和斗杆的角度;ψ表示斗杆和竖直方向的夹角;m

b

表示斗杆的质量;m

d

表示铲斗本身(m0)的质量和挖掘物料(m

t

)的总质量(m

d

=m0 m

t

),而实时变化的挖掘物料质量通过式(6)积分求解:其中,xi表示铲斗齿尖的初始水平位置;ω表示斗宽;ρ表示挖掘物料的密度;y

ps

和y

et

表示物料表面和铲斗齿尖的挖掘路径。3.根据权利要求1所述的一种基于数字孪生的无人挖掘机自主采矿挖掘轨迹规划方法,其特征在于,所述的步骤1.5)中采用拉丁超立方采样lhs算法进行采样。4.根据权利要求1所述的一种基于数字孪生的无人挖掘机自主采矿挖掘轨迹规划方法,其特征在于,所述的步骤1.6)中,训练代理模型的具体步骤为:

①

首先启动挖掘机及装配的各类传感器,获取铲斗姿态信息和环境参数,把传感器上的数据传入电脑运算单元计算后构建待挖掘面的几何模型;

②

其次以斗杆和大臂的连接处的旋转中心为原点建立铲斗齿尖的运动学模型;

③

然后基于运动学模型建立电铲前端组件的动力学模型;

④

以斗杆的拉伸长度、铲斗底部最小垂直高度、斗齿的最终位置、挖掘时瞬时提升机械功率、推压功率、提升力、推压扭矩、单次满斗率和挖掘时间为设计变量,将挖掘效率、满斗率、挖掘能耗作为优化目标;

⑤

利用lhs试验设计方法生成样本点,分别选取检验点和训练点;为了保证精度,训练点选择为设计变量的十倍,检验点为训练点的十分之一;

⑥

使用计算机建立的rbf代理模型进行仿真实验获取样本点的响应值;

⑦

插值与拟合样本点和它的响应值,训练代理模型;

⑧

将检验点带入代理模型中,比较检验点代理模型响应值和训练点的响应值评价所构建的代理模型精度;训练点的响应值大于检验点的响应值即可停止构建,否则需要重新选取样本点构建代理模型。

技术总结

一种基于数字孪生的无人挖掘机自主采矿挖掘轨迹规划方法,属于轨迹规划技术领域。步骤:1)建立数字孪生模型,提取采样点;2)评估采样点。对采样点进行几何约束、性能约束、目标导向约束评估。如果符合,进入优化,否则需重复采样;3)优化。经评估采,得到各个约束函数,对无人电铲的最终目标函数进行优化。设置结束条件。如果不满足结束条件,重复步骤1)2);否则,循环将停止,并生成最佳挖掘轨迹。采用COBILA算法优化实现实时轨迹规划。(4)输出最优挖掘轨迹后结束优化。本发明能够构建集成的形状性能数字孪生模型,实时分析UCS的形状和结构性能,进一步用于支持最优挖掘轨迹的生成;可以将耗时的结构性能响应作为额外的约束,有效地防止结构突然失效。防止结构突然失效。防止结构突然失效。

技术研发人员:宋学官 龙秀华 付涛 胡正国 吕一林

受保护的技术使用者:大连理工大学

技术研发日:2023.02.23

技术公布日:2023/7/4

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。