1.本发明涉及一种检测设备,尤其是涉及可以检查待测物的正确性与其加工状态的检测设备。

背景技术:

2.在产线中一般的检测设备是由操作员置放待测工件,然而,操作员长时间辛勤工作后,难免置放错误的待测工件或置放不确实,导致无法对需要检测的工件进行测量,或误判正确的待测工件为不良品。

3.鉴于上述问题,本发明提供一种检测设备,其具有防呆功能,及自动检测加工工件的加工状态。

技术实现要素:

4.本发明的目的在于提供一种检测设备,其具有防呆功能,及自动检测加工工件的加工状态。

5.为了达到前述发明的目的,本发明提供一种检查设备,其中一移动部从一第一位置以一第一力量移动至一第二位置,及从第二位置以一第二力量移动至一第三位置,第二力量不同于第一力量,以针对正确的工件检测加工状态。

6.或者,本发明提供一种检查设备,其包含一控制系统、一位置传感器与一移动部。控制系统控制移动部从第一位置以第一力量移动至第二位置,及控制移动部从第二位置以第二力量移动至第三位置。位置传感器侦测移动部的运动,获得第二位置而产生一测量信号。控制系统耦接位置传感器,而依据测量信号判断一工件是否为正确的工件。再者,移动部从第三位置上升至第一位置(或第二位置),及从第二力量改为第一力量后,再从第一位置(或第二位置)以第一力量向下移动至一第四位置而接触工件。位置传感器侦测移动部的运动,获得第四位置以产生测量信号。控制系统依据第三位置与第四位置的测量信号,而判断正确的工件的一加工状态。其中,第二力量不同于第一力量。

附图说明

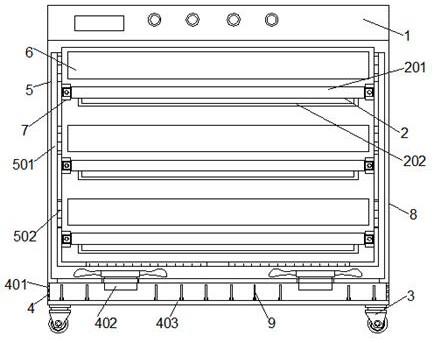

7.图1为本发明检测系统的一实施例的示意图;

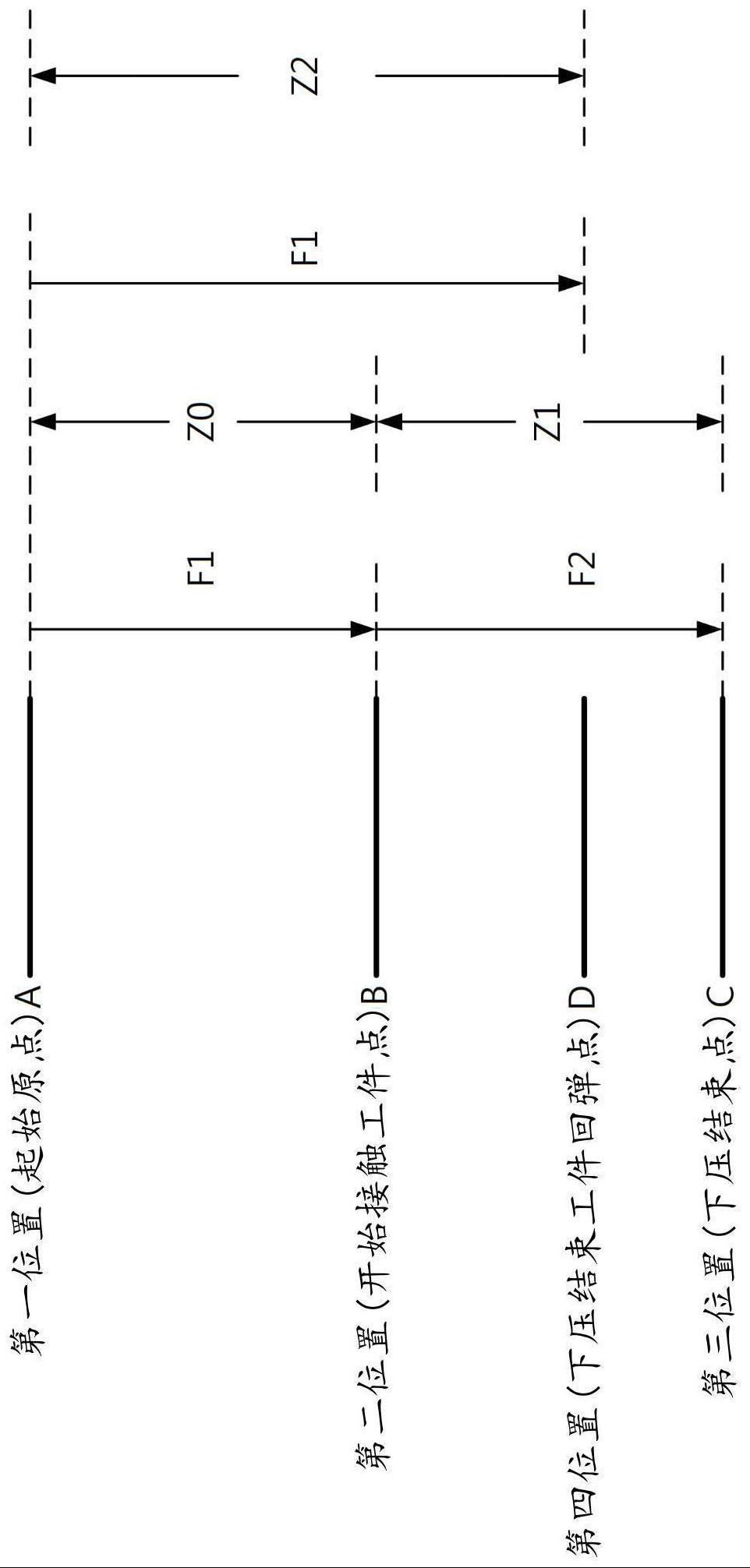

8.图2为本发明检测设备的移动部的运动的第一实施例的示意图;

9.图3为本发明检测设备的移动部的运动的第二实施例的示意图;

10.图4为本发明检测设备的检验程序的一实施例的流程图。

11.符号说明

12.a

ꢀꢀꢀꢀ

第一位置

13.b

ꢀꢀꢀꢀ

第二位置

14.c

ꢀꢀꢀꢀ

第三位置

15.d

ꢀꢀꢀꢀ

第四位置

16.f1

ꢀꢀꢀ

第一力量

17.f2

ꢀꢀꢀ

第二力量

18.z0

ꢀꢀꢀ

预设距离

19.z1

ꢀꢀꢀ

预设距离

20.z2

ꢀꢀꢀ

预设距离

21.z3

ꢀꢀꢀ

预设距离

22.10

ꢀꢀꢀ

检测设备

23.11

ꢀꢀꢀ

致动器

24.12

ꢀꢀꢀ

位置传感器

25.13

ꢀꢀꢀ

工件承载台

26.14

ꢀꢀꢀ

移动部

27.20

ꢀꢀꢀ

协作装置

28.21

ꢀꢀꢀ

机械手臂

29.22

ꢀꢀꢀ

手臂承载台

30.30

ꢀꢀꢀ

机柜

31.31

ꢀꢀꢀ

控制系统

32.40

ꢀꢀꢀ

工件

具体实施方式

33.有关本发明为达成上述目的,所采用的技术手段及其功效,现举实施例,并配合附图加以说明如下。

34.请参阅图1,其为本发明检测系统的一实施例的示意图。如图所示,检测系统包含一检测装置与一协作装置20,其中检测装置包含检测设备10与一机柜30。此外,检测系统可以不包含协作装置20,而改由人工选择工件40置放至检测装置。协作装置20包含一机械手臂21与一手臂承载台22,手臂承载台22提供放置机械手臂21,手臂承载台22下方可以附加滚轮,以配合机械手臂21的工作范围而调整驻点。机械手臂21包含多个轴臂,例如为6轴臂,但实施例未限制轴臂数量。机械手臂21的一底座固定于手臂承载台22,机械手臂21的一末端装设一工具,例如包含多个夹具,以取放一工件40。换言之,本发明可以检测人工或机械手臂21是否摆放正确的工件40,且摆放适当。

35.检测装置的检测设备10设置于机柜30上表面,机柜30内包含控制系统31及所需其他电路等等。检测设备10包含一致动器11、一位置传感器12、工件承载台13与一移动部14。图1实施例绘示致动器11与位置传感器12选择放置于同一机构内,致动器11可以例如为一伺服马达,位置传感器12例如为一编码器,而移动部14可以例如为一电动缸。致动器11控制移动部14运动,位置传感器12耦接控制系统31并侦测移动部14的运动,而获得移动部14当下的位置信息,如此控制系统31可以依据移动部14当下的位置信息判断所置放工件40是否正确与判断工件40的加工状态,以达到防呆与检测的功能。工件40放置于工件承载台13,且可以是定子与转子的组装品,所以工件40的加工状态是定子与转子的组装状态或组装品质,惟前述工件类型仅是一举例说明,非实施例所限。目前实施例绘示移动部14为纵向的上下移动,然而图1实施例可以修改检测设备10的架构使移动部14为横向的左右移动(或称为

前后移动),其说明方式非实施例所限。

36.请参阅图2,其为本发明检测设备的移动部的运动的第一实施例的示意图。检测系统内的移动部14的运动位置包含一第一位置a、一第二位置b、一第三位置c与一第四位置d。第一位置a是移动部14运动的起始原点,第二位置b是移动部14开始接触工件40的位置点,换言之,在移动部14未接触工件40下,第一位置a与第二位置b的距离可以由不同需求进行调整与预设,即第一位置a为未接触工件40的位置。第三位置c是移动部14对工件40施压结束的位置点,且图1实施例是纵向架构的检测设备10,所以第三位置c是移动部14对工件40下压结束的位置点。第四位置d是工件40从第三位置c回弹后的位置点,即工件40在移动部14下压结束后回弹的位置点。

37.控制系统31耦接致动器11并控制致动器11运作,如此致动器11连接移动部14并驱动移动部14移动。所以检测设备10的致动器11驱动移动部14,使移动部14向下移动时能以不同力量施压,如10公斤、100公斤等力量施压于工件40。为了检测工件40是否为正确的待测工件,检测设备10的移动部14从第一位置a以一第一力量f1移动至第二位置b。再者,为了检查工件40的加工状态,移动部14从第二位置b以一第二力量f2移动至第三位置c,且第二力量f2不同于第一力量f1,其中第一力量f1可以为一检测力量,而第二力量f2可以为一压合力量。换言之,压合力量是用于将定子与转子压合组装的力量,而检测力量非用于组装所以小于压合力量即可。

38.承接上述,当移动部14于第二位置b接触工件40后,位置传感器12侦测移动部14的运动,获得第二位置b的位置信息,而产生一测量信号。因工件40的不同而可以设定第一位置a至第二位置b的一预设距离z0,例如等于30mm。如此,控制系统31耦接位置传感器12,而可以依据测量信号是否等于预设距离z0判断工件40是否为正确的工件,即是否为正确的待测工件。在移动部14以第一力量f1向下移动至第二位置b而接触工件40后,控制系统31再控制移动部14持续下压,且驱动移动部14改变施压的力量,使移动部14以第二力量f2向下移动至第三位置c且施压工件40,其中第二位置b高于第三位置c。由于移动部14的下压,所以移动部14与工件40的接触面从第二位置b降低至第三位置c。如此,位置传感器12侦测移动部14的运动,而获得第三位置b的位置信息,以产生测量信号。此外,因工件40的不同而可以设定第二位置b至第三位置c的一预设距离z1,例如等于7.10mm,若施压超过预设距离z1,则可以判定工件40加工后的加工状态存在瑕疵。

39.再者,若施压未超过预设距离z1,移动部14从第三位置c上升至第一位置a,及检测设备10控制移动部14从第二力量f2改为第一力量f1,再从第一位置a以第一力量f1向下移动至第四位置d而接触工件40回弹的位置。同样的,位置传感器12侦测移动部14的运动,而获得第四位置d的位置信息,以产生测量信号。如此,控制系统31依据第三位置c与第四位置d的测量信号,而判断工件40的加工状态。其中,第一位置a与第四位置d的一预设距离z2等于37.05mm,且第四位置d位于第二位置b与第三位置c之间。

40.基于图2实施例,移动部14可以回升到确保不会阻碍工件40回弹的位置即可。所以,请参阅图3,其为本发明检测设备的移动部的运动的第二实施例的示意图。如图所示,第二位置b至第三位置c的一预设距离z1可以等于0.10mm(即小于第一实施例的z1,或可以选择为0.10mm≤z1≤7.10mm),移动部14可以回升到第二位置b,而无需再往上移动,即移动部14的另一回升位置与第四位置d的预设距离如图3的z3,而非图2的z2。再者,第二位置b与第

四位置d的预设距离z3可以是等于0.05mm。

41.请参阅图4,其为本发明检测设备的检验程序的一实施例的流程图。在工件40结束加工后,可以开始检验程序s10。在步骤s11,产线的操作者于控制系统31选定(或输入)将要作业(例如检验)的工件规格。如此,在步骤s12,控制系统31依据工件40的规格,而从所存储的数据内进行选择,并产生第一位置a、第二位置b、第三位置c与第四位置d的预设位置,其中存储数据可以是预先建立的各种未组装或已组装的工件40的相关数据。检测系统初步设定完成后,在步骤s13,控制移动部14从第一位置a以第一力量f1移动至第二位置b,而接触工件40。尔后,在步骤s14,位置传感器12测量移动部14移动的距离,并记录第二位置b,供控制系统31运算第一位置a与第二位置b的距离是否等于预设距离z0,以先检查待验的工件40是否为正确的工件,或是否为摆放无误。

42.承接上述,若超过预设距离z0,在步骤s15,通知操作者置放错误工件40,且控制系统31控制移动部14回到起始原点,起始原点可以是实施例中的第一位置a,或回到操作者自行选择的其他位置,而控制系统31仍可以自动进行下次检验。若等于预设距离z0,在步骤s16,控制移动部14从第二位置b以第二力量f2移动至第三位置c且施压工件40。在步骤s17,经由位置传感器12侦测后,控制系统31记录第三位置c并控制移动部14从第三位置c回到第一位置a(或第二位置b)。接续步骤s18,控制移动部14从第一位置a(或第二位置b)以第一力量f1向下移动至第四位置d而接触工件40,且位置传感器12侦测后,控制系统31记录第四位置d。此时,在步骤s19,控制系统31可以依据位置传感器12输出的第三位置c和第四位置d的记录(即位置信息),使控制系统31判断工件40的加工状态。

43.在检验程序中的步骤s16至步骤s19,移动部14持续运动而持续保持因致动器11驱动所导致的力量,及位置传感器12可以随移动部14的运动而持续输出移动部14的运动信息,供控制系统31持续获得移动部14的位置信息。所以,位置传感器12可以在移动部14每至特定位置后马上输出位置信息,或由位置传感器12自行存储移动部14的各特定位置的位置信息,在移动部14结束检验所需的移动后,即在步骤s19才一并输出第三位置c和第四位置d的位置信息至控制系统31,其系统设计变化为可选择的事项,非实施例所限。此外,在本发明实施例中,若增加其他检验项目,检验程序自然可以依据需求而修改,但仍是实施本发明的技术内容。而且,实施例中所述数值于检测系统实际运行中,仍有合理误差值或误差范围,可以非固定值。

44.综上所述,本发明提供一种检查设备,其中一移动部从一第一位置以一第一力量移动至一第二位置,及从第二位置以一第二力量移动至一第三位置,第二力量不同于第一力量,以针对正确的工件检测加工状态。

45.或者,本发明提供一种检查设备,其包含一控制系统、一位置传感器与一移动部。控制系统控制移动部从第一位置以第一力量移动至第二位置,及控制移动部从第二位置以第二力量移动至第三位置。位置传感器侦测移动部的运动,获得第二位置而产生一测量信号。控制系统耦接位置传感器,而依据测量信号判断一工件是否为正确的工件。再者,移动部从第三位置上升至第一位置(或第二位置),及从第二力量改为第一力量后,再从第一位置(或第二位置)以第一力量向下移动至一第四位置而接触工件。位置传感器侦测移动部的运动,获得第四位置以产生测量信号。控制系统依据第三位置与第四位置的测量信号,而判断正确的工件的一加工状态。其中,第二力量不同于第一力量。

46.以上所述者,仅为用以方便说明本发明的实施例,本发明的范围不限于该等实施例,凡依本发明所做的任何变更,在不脱离本发明的精神下,都属本发明申请专利的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。