1.本技术涉及工矿机械领域,尤其是涉及一种采煤机手动注脂装置。

背景技术:

2.润滑油脂呈稠厚的油脂状半固体。用于机械的摩擦部分,起到润滑和密封作用,润滑油脂的工作原理是稠化剂将油保持在需要润滑的位置上,有负载时,稠化剂将油释放出来,从而起到润滑作用。采煤机的牵引是通过行走箱里的齿轮传动来实现,由于行走箱是开式箱体,无法存储齿轮油,只能通过加注锂基质润滑脂的方式来实现齿轮传动中的轴承润滑。

3.现有注脂方式是由工作人员通过携带专用工具油脂枪下井,随后通过油脂枪来实现行走箱轴承的油脂加注,虽然实用,但是每次加注油脂必须携带注脂专用工具,操作繁琐,且井下工作环境复杂狭小,不便于注脂枪展开,给检修人员带来不便。

技术实现要素:

4.为了能够操作简单便捷、成本较低的,实现对采煤机行走箱轴承进行润滑,有效提高操作者的工作效率,本技术提供一种采煤机手动注脂装置。

5.本技术提供的一种采煤机手动注脂装置采用如下的技术方案:一种采煤机手动注脂装置,包括:呈圆筒状的缸筒组件,所述缸筒组件可拆卸连接于采煤机机体;所述缸筒组件的两端均连接有端盖;所述缸筒组件内还设置有注脂组件,注脂组件包括活塞、长螺栓和接头组件一,活塞滑动连接于缸筒组件内对应两个端盖之间位置处,活塞能够沿缸筒组件的轴向滑移,活塞覆盖缸筒组件的内周壁设置,长螺栓和接头组件一均能够可拆卸连接于两个所述端盖,长螺栓能够伸入缸筒组件内带动活塞移动,接头组件一连接有胶管,胶管通过接头组件一与缸筒组件相连通。

6.通过采用上述技术方案,用户使用时,用户将润滑脂置入缸筒组件内,随后将接头组件一安装到活塞靠近润滑脂的一侧的端盖,随后用户将长螺栓安装到另一个端盖,长螺栓通过端盖伸入缸筒组件内,随后使长螺栓推动活塞向接头组件一方向滑移,活塞推动润滑脂通过接头组件一进入胶管再注入到采煤机的行走轴承上,从而起到润滑行走轴承的作用。当活塞被长螺栓推动抵触到安装有接头组件一的端盖后,用户用户将长螺栓卸下,并向活塞远离接头组件一的一侧添加润滑脂,之后用户将接头组件一拆下安装到另一个端盖上,用户重复上述操作从而将其中的润滑脂继续注入到采煤机的行走轴承,用户无需将活塞恢复到原位,可以通过对换长螺栓和接头组件一的位置从而便于用户向采煤机内添加润滑脂,用户使用方便快捷。

7.可选的,所述胶管远离接头组件一的一端连接有接头组件二,接头组件二通过胶管与接头组件一相连通,接头组件二远离胶管位置处的横截面积小于接头组件二靠近胶管位置处的横截面积,接头组件二螺纹连接有转动杆,转动杆长度方向沿接头组件二的径向设置,转动杆对应接头组件二的内周壁位置处固接有挡片,挡片能够绕转动杆转动,挡片能

够覆盖接头组件二的内周壁设置。

8.通过采用上述技术方案,用户使用时,用户转动转动杆从而带动挡片在接头组件二内转动,挡片转动从而改变挡片覆盖接头组件二的内周壁的面积,进而能够调节润滑脂的排出速度,便于用户调节润滑脂的排出量。

9.可选的,所述缸筒组件外周壁对应各端盖位置处均螺纹连接有圆盖,各所述圆盖分别抵触于对应的端盖,各所述圆盖相互靠近位置处均套设有圆螺母,各所述圆螺母均螺纹连接于缸筒组件的外周壁。

10.通过采用上述技术方案,用户使用时,用户将两个圆盖分别螺纹连接到缸筒组件的两端,两个圆盖分别将两个端盖压紧在缸筒组件两端,从而将两个端盖固定在缸筒组件两端,随后用户拧紧两个圆螺母,两个圆螺母分别将两个圆盖压紧在缸筒组件的外周壁,进一步将圆盖和端盖固定在缸筒组件两端,提高端盖固定的稳定性,防止打滑和自松。

11.可选的,所述活塞外侧开设有环状的凹槽,凹槽沿活塞外侧轮廓设置,活塞对应自身凹槽内卡接有格莱圈,格莱圈的外周壁抵触于缸筒组件的内周壁设置。

12.通过采用上述技术方案,用户使用时,活塞的凹槽内卡接有格莱圈,格莱圈的外周壁抵触于缸筒组件的内周壁,从而使格莱圈能够进一步密封活塞和缸筒组件之间的间隙,在活塞推动润滑脂移动过程中,避免润滑脂通过活塞和缸筒组件之间的间隙溢出到活塞另外一侧,使润滑脂能够被活塞推动进入接头组件一中。

13.可选的,所述长螺栓表面标注有刻度,长螺栓的长度大小大于缸筒组件的长度大小。

14.通过采用上述技术方案,用户使用时,用户转动长螺栓使长螺栓伸入缸筒组件内,长螺栓表面的刻度能够便于用户在使用长螺栓推动活塞移动的过程中根据刻度调节推出的润滑脂的体积,便于用户使用。

15.可选的,所述注脂组件还包括注脂接头,注脂接头能够可拆卸连接于缸筒组件,注脂接头能够位于活塞远离接头组件一的一侧,注脂接头远离接头组件一位置处连接有注脂漏斗,注脂漏斗能够通过注脂接头与缸筒组件相连通。

16.通过采用上述技术方案,用户使用时,用户可以将润滑脂倒入注脂漏斗,润滑脂通过注脂漏斗进入注脂接头,随后由注脂接头进入缸筒组件内,便于用户向缸筒组件内添加润滑脂。

17.可选的,所述缸筒组件的外周壁设置有固定组件,固定组件包括连接块、连接板和连接螺栓,连接块固接于缸筒组件的外周壁,连接螺栓螺纹连接于连接块和连接板,连接块和连接板之间通过连接螺栓连接,连接板螺纹连接有多个固定螺钉,连接板通过固定螺钉连接于采煤机机体。

18.通过采用上述技术方案,用户使用时,用户通过多个固定螺钉将连接板固定在采煤机的机体上,随后通过连接螺栓将连接板和连接块连接在一起,从而将手动注脂装置安装到采煤机机体上,从而使用户每次下井无需携带注脂枪,节省井下空间,方便用户操作。

19.可选的,各所述端盖位于缸筒组件内位置处均开设有环槽,环槽沿端盖的轮廓设置,各所述端盖的环槽内均可拆卸连接有o型圈和挡圈。

20.通过采用上述技术方案,用户使用时,o型圈和挡圈起到密封端盖和缸筒组件之间的间隙的作用,避免活塞在推动润滑脂过程中润滑脂抵触在端盖上从端盖与缸筒组件之间

的间隙溢出,提高手动注脂装置的密封性,避免润滑脂溢出。

21.可选的,所述连接块顶部固接有多个卡块,连接板靠近连接块一侧开设有多个卡槽,多个卡块能够分别卡接于连接板的多个卡槽内。

22.通过采用上述技术方案,用户使用时,用户将连接块的多个卡块分别卡接于连接板的多个卡槽内,随后通过连接螺栓将连接块和连接板连接在一起,卡块卡接在连接板的卡槽内能够进一步提高连接块和连接板之间连接的稳定性,减少采煤机工作频繁产生振动导致连接块和连接板之间的连接螺栓发生由于振动发生歪斜使连接块和连接板之间产生间隙影响手动注脂装置固定的稳定性。

23.可选的,各所述端盖均铰接有挡板,挡板能够覆盖注脂接头与对应的端盖连接位置处,挡板位于两个端盖相互靠近一侧,各挡板与对应的端盖之间共同连接有扭簧,扭簧对挡板施加使其贴紧在端盖的作用力。

24.通过采用上述技术方案,用户使用时,挡板在扭簧的弹性作用下贴紧在端盖上,挡板起到封堵注脂接头与端盖连接位置处的作用,用户需要使用时,用户在端盖上安装直至接头,注脂接头伸入端盖内从而将挡板顶起,使注脂接头与缸筒组件相连通。用户使用完毕后将注脂接头卸下,挡板被扭簧贴紧在端盖上,起到封堵注脂接头与端盖连接位置处的作用,进而起到防尘的作用,避免在注脂装置不使用时,灰尘进入注脂装置内,影响注脂装置的使用。

25.综上所述,本技术包括以下至少一种有益技术效果:1.缸筒组件、端盖、长螺栓、活塞、接头组件一、胶管、接头组件二、圆盖、圆螺母、刻度、连接块、连接板、连接螺栓和固定螺钉的设计,使用户能够将手动注脂装置安装到采煤机的机体上,从而无需每次下井携带注脂枪,同时用户可以将长螺栓伸入缸筒组件内推动活塞移动从而将润滑脂推入接头组件一、胶管和接头组件二中,从而将润滑脂注入采煤机的行走轴承上,用户无需将活塞复位,只需将长螺栓和接头组件一对换位置即可继续向采煤机内注入润滑脂,用户使用方便快捷;2.活塞、凹槽、格莱圈、端盖、环槽、o型圈和挡板的设计,格莱圈和凹槽能够起到密封活塞与缸筒组件之间的间隙的作用,避免润滑脂溢出到活塞另一侧影响润滑脂注入到采煤机内,同时环槽、o型圈和挡板起到密封端盖和缸筒组件之间的间隙的作用,避免活塞推动润滑脂从缸筒组件挤入接头组件一中过程中从缸筒组件和端盖之间的间隙溢出;3.挡板、扭簧、端盖、注脂接头和注脂漏斗的设计,挡板和扭簧能够起到密封注脂接头与端盖连接位置处的作用,防止在不使用时灰尘通过注脂接头与端盖连接位置处的进入注脂装置内影响用户使用,同时注脂接头和注脂漏斗能够便于用户通过注脂漏斗向注脂抓着你钢制内添加润滑脂,方便用户使用。

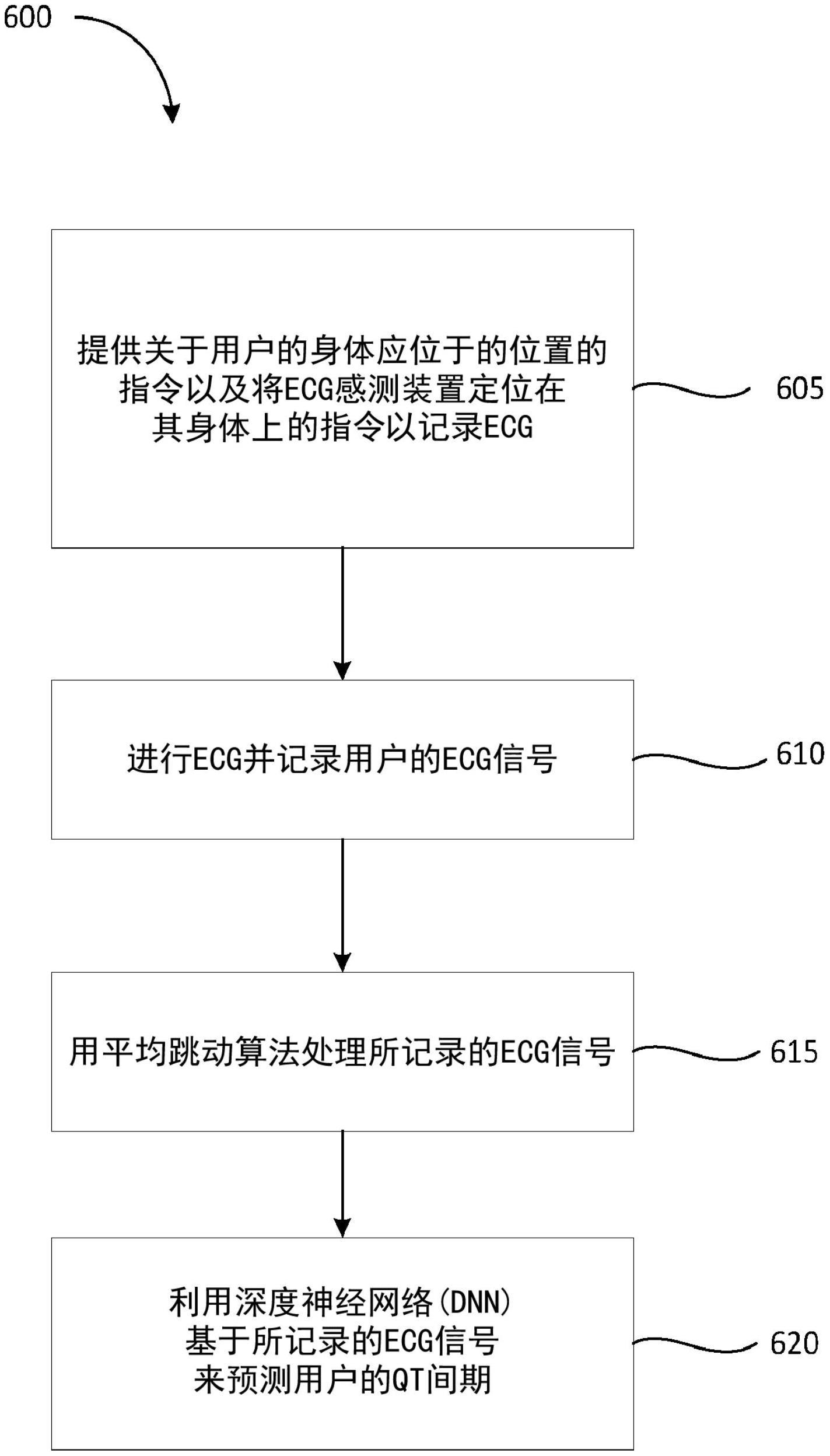

附图说明

26.图1是本技术实施例一的整体结构示意图;图2是本技术实施例一的整体结构剖视图;图3是图2中a部分的放大图;图4是图2中b部分的放大图;图5是本技术实施例二的整体结构示意图;

图6是本技术实施例二的整体结构剖视图。

27.附图标记说明:1、缸筒组件;2、固定组件;21、连接块;22、连接板;23、连接螺栓;24、卡块;25、卡槽;26、固定螺钉;27、弹簧垫圈;3、端盖;31、螺纹孔;32、挡板;33、扭簧;34、环槽;341、o型圈;342、挡圈;35、圆盖;36、圆螺母;37、通口;38、延伸环;4、注脂组件;41、活塞;42、长螺栓;421、刻度;43、接头组件一;44、胶管;45、接头组件二;46、凹槽;47、格莱圈;48、转动杆;49、挡片;5、注脂接头;51、注脂漏斗。

具体实施方式

28.以下结合附图1-6对本技术作进一步详细说明。

29.参照图1-4,本技术实施例一公开一种采煤机手动注脂装置,参照图1和图2,一种采煤机手动注脂装置,包括呈圆筒状的缸筒组件1,缸筒组件1的外周壁设置有固定组件2,固定组件2包括连接块21、连接板22和连接螺栓23,连接块21固定连接于缸筒组件1的沿自身轴向靠近中间位置处,连接块21固定连接于缸筒组件1的外周壁。连接块21顶部固接有多个卡块24,卡块24呈v型,卡块24的长度方向沿垂直于缸筒组件1轴向的方向设置。连接板22底部开设有多个卡槽25,连接块21的多个卡块24能够分别卡接于连接板22底部的多个卡槽25内。连接螺栓23穿过连接板22并螺纹连接于连接块21和连接板22,连接板22的横截面积大于连接块21的横截面积,连接板22和连接块21通过连接螺栓23连接在一起。连接板22对应自身四个角位置处均螺纹连接有固定螺钉26,每个固定螺钉26均套设有弹簧垫圈27,弹簧垫圈27能够抵触于连接板22底部,连接板22通过四个固定螺钉26安装到采煤机的机体上。

30.参照图1-图3,缸筒组件1两端均设置有端盖3,端盖3能够抵触于缸筒组件1两端位置处,端盖3能够覆盖缸筒组件1的内侧轮廓设置,端盖3的横截面积不大于缸筒组件1的横截面积。每个端盖3对应自身中间位置处均开设有螺纹孔31,螺纹孔31的轴向沿缸筒组件1的轴向设置,螺纹孔31贯穿端盖3设置。每个端盖3对应自身的螺纹孔31位置处均铰接有挡板32,挡板32位于两个端盖3相互靠近一侧,挡板32能够覆盖对应的端盖3的螺纹孔31设置,挡板32位于两个端盖3相互靠近一侧的内部的槽内,每个挡板32与对应的端盖3均共同固定连接有扭簧33,扭簧33对挡板32施加使挡板32贴紧在端盖3侧壁的作用力。

31.参照图2和图4,每个端盖3伸入缸筒组件1内位置处均开设有环槽34,环槽34沿端盖3的轮廓设置,每个端盖3的环槽34内均卡接有具有弹性的o型圈341,o型圈341能够抵触于缸筒组件1的内周壁设置。每个端盖3的环槽34对应两个o型圈341相互远离一侧位置处均卡接有挡圈342,挡圈342抵触于对应的o型圈341,挡圈342覆盖端盖3与缸筒组件1之间的间隙设置。

32.参照图1和图2,缸筒组件1沿自身轴向靠近两端位置处均螺纹连接有圆盖35,两个圆盖35分别能够抵触于对应端盖3,两个圆盖35分别将对应的端盖3压紧在缸筒组件1两端位置处。每个圆盖35对应端盖3的螺纹孔31位置处均开设有通口37,圆盖35的通口37与对应的端盖3的螺纹孔31相连通。每个圆盖35靠近连接块21位置处均固接有延伸环38,延伸环38沿圆盖35的轮廓设置,延伸环38能够螺纹连接于缸筒组件1的外周壁。缸筒组件1的外周壁靠近每个圆盖35位置处均螺纹连接有圆螺母36,圆螺母36能够抵触于延伸环38的外侧,圆螺母36能够将对应的延伸环38压紧在缸筒组件1的外周壁,从而进一步将圆盖35固定在缸

筒组件1上。

33.参照图1和图2,缸筒组件1内设置有注脂组件4,注脂组件4包括活塞41、长螺栓42、接头组件一43、胶管44和接头组件二45,活塞41滑动连接于缸筒组件1的内周壁,活塞41覆盖缸筒组件1内侧轮廓设置,活塞41能够沿缸筒组件1的轴向滑移。活塞41侧壁开设有凹槽46,凹槽46绕活塞41的轮廓设置,活塞41的凹槽46内卡接有格莱圈47,格莱圈47能够抵触于缸筒组件1的内周壁设置。长螺栓42能够螺纹连接于端盖3的螺纹孔31内,长螺栓42通过端盖3的螺纹孔31穿过端盖3伸入缸筒组件1内,长螺栓42能够抵触于活塞41并能够推动活塞41在缸筒组件1内滑移。长螺栓42的侧壁标注有刻度421,长螺栓42的长度大于缸筒组件1的长度。接头组件一43能够螺纹连接于另一端盖3的螺纹孔31内,接头组件一43与缸筒组件1相连通,接头组件一43的长度大于端盖3的螺纹孔31的长度。胶管44固定连接于接头组件一43远离活塞41一端,胶管44与接头组件一43相连通,接头组件二45固定连接于胶管44远离接头组件一43的一端,接头组件二45与胶管44相连通。接头组件二45的内周壁呈圆锥台状,接头组件二45远离胶管44位置处的横截面积小于接头组件二45靠近胶管44位置处的横截面积,接头组件二45远离胶管44位置处转动连接有转动杆48,转动杆48贯穿接头组件二45的侧壁设置,转动杆48的长度方向沿接头组件二45的径向设置,转动杆48对应接头组件二45的内周壁位置处固定连接有挡片49,转动杆48能够带动挡片49在再投组件二的内侧转动,挡片49能够覆盖接头组件二45的内侧壁设置。

34.本技术的实施例一的实施原理为:用户使用时,用户通过四个固定螺钉26将连接板22固定在采煤机的机体上,并使四个弹簧垫圈27分别抵触在连接板22和采煤机机体之间,减少传递到注脂装置的采煤机的振动,使连接板22抵触于采煤机机体,从而将手动注脂装置安装到采煤机的机体上。连接块21顶部的多个v型的卡块24分别卡接于连接块21的多个卡槽25内,v型卡块24的长度方向沿垂直于缸筒组件1的轴向的方向设置,且连接块21和连接板22之间通过连接螺栓23固定在一起,从而使多个卡块24分别牢固的卡紧在连接板22的多个卡槽25内,从而进一步牢固的将连接块21和连接板22固定在一起,避免连接块21发生沿缸筒轴向的移动。两个圆盖35分别将两个端盖3压紧在缸筒组件1的两端,从而使两个端盖3分别固定在缸筒组件1的两端,起到固定端盖3的作用。两个圆螺母36分别套设于两个圆盖35的延长环位置处,两个圆螺母36分别将两个圆盖35的延长环压紧在缸筒组件1的外周壁,从而分别将两个圆盖35压紧在缸筒组件1两端,圆盖35和圆螺母36组成“双螺母”结构提供紧固的作用,从而牢固的将两个端盖3安装到缸筒组件1两端。每个端盖3开设的环槽34及环槽34内的具有弹性的o型圈341能够起到密封端盖3与缸筒组件1抵触位置处的密封性,避免注脂装置内的润滑脂通过端盖3和缸筒组件1抵触位置处渗出。挡圈342起到进一步密封端盖3和缸筒组件1连接位置处的作用,避免端盖3自转造成o型圈341磨损。活塞41开设的凹槽46及凹槽46内的格莱圈47能够充分推动润滑脂移动,从而避免润滑脂从活塞41与缸筒组件1之间的间隙渗入到另一侧的腔室。

35.随后用户将接头组件一43和长螺栓42分别螺纹连接到两个端盖3的螺纹孔31内,接头组件一43和长螺栓42分别将挡板32顶开,从而使接头组件一43和长螺栓42分别伸入缸筒组件1内,使用完毕后挡板32在扭簧33的作用下贴紧在端盖3上,从而起到密封防尘的作用,同时能够防止缸筒组件1内残余的润滑脂溢出。用户转动长螺栓42使长螺栓42伸入缸筒组件1内,并使长螺栓42抵触于活塞41,长螺栓42不断伸入缸筒组件1内从而推动活塞41沿

着缸筒组件1的内周壁滑移,直到活塞41抵触于连接有接头组件一43的端盖3。此时用户转动圆螺母36和靠近长螺栓42位置处的圆盖35,将圆螺母36、圆盖35、端盖3和长螺栓42拆下,随后用户从缸筒组件1这一端向缸筒组件1内添加润滑脂。之后用户将端盖3、圆盖35和圆螺母36重新安装回去,用户将接头组件一43从另一端卸下安装到这一端的端盖3的螺纹孔31内并将长螺栓42螺纹连接到原本安装接头组件一43的端盖3的螺纹孔31内,用户转动长螺栓42使长螺栓42伸入缸筒组件1内,从而推动活塞41从一端的端盖3位置处向另一个端盖3位置处滑移,从而将润滑脂挤入接头组件一43并沿着胶管44和接头组件二45挤出到采煤机的行走轴承位置处对轴承进行润滑。长螺栓42上标注的刻度421能够方便用户观察注入的润滑脂的量。在这个过程中用户可以转动转动杆48从而调节挡片49覆盖接头组件二45的面积大小,从而调节润滑脂的挤出速度。当活塞41被长螺栓42推动抵触到另一端的端盖3后用户重复上述操作即可向缸筒组件1内添加润滑脂并省力的继续向采煤机内添加润滑脂,用户使用省力且方便快捷。

36.参照图5和图6,本技术实施例二公开一种采煤机手动注脂装置,与实施例一相比,不同之处在于:参照图5和图6,长螺栓42靠近两端位置处分别转动连接于两个端盖3,长螺栓42的长度方向沿缸筒的轴向设置,长螺栓42穿过活塞41设置,活塞41螺纹连接于长螺栓42的外侧,长螺栓42两端分别贯穿两个端盖3设置。刻度421标注于长螺栓42一端,刻度421绕长螺栓42一端的外侧轮廓设置。注脂组件4还包括注脂接头5,注脂接头5和接头组件一43分别螺纹连接于两个端盖3的螺纹孔31内,注脂接头5和接头组件一43均与缸筒组件1相连通。注脂接头5远离活塞41位置处固定连接有注脂漏斗51,注脂漏斗51远离注脂接头5位置处的横截面积大于靠近注脂接头5位置处的横截面积,注脂漏斗51与注脂接头5相连通。

37.本技术的实施例二的实施原理为:用户使用时,用户通过注脂漏斗51向缸筒组件1内添加润滑脂,用户将润滑脂倒入注脂漏斗51中润滑脂沿着注脂漏斗51进入注脂接头5,随后由注脂接头5通过端盖3的螺纹孔31进入缸筒组件1内,随后用户将注脂接头5卸下安装到活塞41另一侧的端盖3的螺纹孔31内,随后将接头组件一43螺纹连接到该侧的端盖3的螺纹孔31内。用户转动长螺栓42,使长螺栓42带动活塞41在缸筒组件1内向接头组件一43方向滑移,从而推动润滑脂从接头组件一43进入胶管44再由胶管44进入接头组件二45并注入到采煤机的行走轴承位置处,起到润滑行走轴承的作用。当注入的润滑脂使用完毕后用户将注脂接头5和接头组件一43对换位置,随后用户重复上述操作即可完成向注脂装置内添加润滑脂,相较于实施例一用户只需对换注脂接头5和接头组件一43的位置,安装和使用更加快捷方便。

38.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。