1.本发明涉及湿法冶金技术领域,具体是一种含铁铜钴锗物料的分离提纯方法。

背景技术:

2.锗是一种稀散金属,具有金属和非金属的双重性质,用途非常广泛,可用于制各种晶体管、整流器及其他器件,锗的化合物用于制造荧光板及各种高折光率的玻璃。

3.目前,锗精矿制取有火法、湿法和联合流程,根据不同的原料选定。从煤中提锗采用火法富集,重有色金属冶炼过程中回收锗采用湿法处理富集,半导体器件生产中产出的含锗废料,经预处理后直接加入到金属锗制取过程中。金属锗制取主要包括化学处理及精制,还原制取金属锗和物理提纯。先将锗的富集物用浓盐酸氯化,制取四氯化锗,再用盐酸溶剂萃取法除去主要的杂质砷,然后经石英塔两次精馏提纯,再经高纯盐酸洗涤,可得到高纯四氯化锗,用高纯水使四氯化锗水解,得到高纯二氧化锗。一些杂质会进入水解母液,所以水解过程也是提纯过程。纯二氧化锗经烘干煅烧,在还原炉的石英管内用氢气于650℃~680℃还原得到金属锗。

4.但目前的方法工艺复杂,且分离提纯不够彻底。浸出—沉淀法是目前工业上最为常用的回收锗的工艺,其工艺成熟,能够适应工业化,缺点是对环境污染大,对低含量锗、杂质比较多的物料无法适用。

技术实现要素:

5.有鉴于此,本发明所要解决的技术问题在于提供一种含铁铜钴锗物料的分离提纯方法,本发明提供的方法能够有效将铜钴锗物料中的锗和其它有价金属组分有效分离,其它有价金属组分也能依次得到分离提纯,分离较为彻底,工艺简单。

6.本发明提供了一种含铁铜钴锗物料的分离提纯方法,按照以下步骤进行:

7.s1)将含铁铜钴锗物料进行酸浸处理后取固体物质进行水洗处理,得到水洗液;

8.s2)将络合剂、有机相、反萃液和步骤s1)中所述水洗液混合进行萃取处理,得到萃余液和反萃后液;

9.s3)按照沉铁处理、沉铜处理和沉钴处理的处理次序,从步骤s2)中所述萃余液中依次提取得到铁副产品、铜副产品和钴副产品。

10.本发明所述含铁铜钴锗物料为取自云南某资源股份公司的一种锗精矿;所述锗精矿为一种化合物,含有锗、铜、钴、铁等多种组分,本发明所述方法方法通过湿法处理将所述锗精矿的各有价金属依次提纯分离,得到锗产品,铜产品,钴产品,降低回收成品金属锗后续处理难度,提升产品质量;该方法工艺简单、设备投资少、无污染、经济效益好,实现杂质与锗的有效分离。本发明所述含铁铜钴锗物料的成分包括:0.25wt%~0.35wt%的锗;35wt%~50wt%的铜;3wt%~5wt%的钴;5wt%~15wt%的铁;0wt%~4wt%的砷;0wt%~3wt%的镍;0wt%~2wt%的铅;0wt%~0.5wt%的硅;余量为水。在一个实施例中,所述含铁铜钴锗物料的成分包括:0.25wt%~0.35wt%的锗、35wt%~50wt%的铜、3wt%~

5wt%的钴、5wt%~15wt%的铁、2wt%~4wt%的砷、0.5wt%~3wt%的镍、1wt%~2wt%的铅和0.2wt%~0.5wt%的硅;余量为水。在一个实施例中,所述含铁铜钴锗物料的成分包括:0.33wt%的锗、42.74wt%的铜、4.21wt%的钴、10.23wt%的铁、2.17wt%的砷、1.82wt%的镍、1.49wt%的铅和0.28wt%的硅;余量为36.73wt%的水。

11.本技术发明人创造性地发现,由于含铁铜钴锗物料成分的复杂性,本发明的各个步骤属于一个整体,而并非单一物料的单一处理方法,核心点在于各有价金属的分离步骤需要严格按照上述顺序进行,即:含铁铜钴锗物料经酸浸处理后,铜与其他有价金属进行了初步分离,浸出液中的锗通过锗萃取和沉锗处理后,与铜钴铁元素进行了分离,再通过调节溶液的ph值,依次可以溶液的铁,铜,钴进行分析,从而达到了物料各元素的分离提纯的目的。因此本发明所述方法的提纯过程中的分离顺序以及对各溶液ph的控制尤为关键,如沉铁处理、沉铜处理和沉钴处理的工序不能调换次序进行,因为沉铜处理和沉钴处理所调节的ph比沉铁处理的ph都高,且沉钴处理的ph比沉铜处理的ph高;假如先沉铜或者先沉钴,铁也会随即沉淀,这样铜渣或钴渣里面会掺杂着铁渣,假如沉铁过程中ph过高,则会有部分铜沉淀出来,同理,如果沉铜过程ph控制不当,则会有钴金属与铜沉在一起,从而达不到分离提纯的目的。

12.本发明首先将含铁铜钴锗物料进行酸浸处理。具体而言,本发明首先将含铁铜钴锗物料在酸性溶液中进行酸浸处理;所述酸性溶液选自硫酸。本发明对所述含铁铜钴锗物料和所述酸性溶液的加入顺序无特殊限制,可以将所述含铁铜钴锗物料加入到所述酸性溶液中,也可以将所述酸性溶液加入到所述含铁铜钴锗物料中。

13.本发明在加酸过程中可能产生氢气,开始加入浓硫酸时,氢气产生量大,后期会逐渐减少,故要求前后加硫酸速度不一样,前0.5h按100l/h~200l/h的速度加入硫酸,之后按照500~1000l/h的速度加入硫酸,可在此范围内适当调整。在本发明的某些实施例中,将含铁铜钴锗物料进行酸浸处理后,取固体物质加入水使得总体积为27~28m3,再向其中加入硫酸,前0.5h按照100~200l/h的速度加入所述硫酸,之后按照500~1000l/h的速度加入硫酸。在一个实施例中,所述酸浸处理在ph为0.3~0.6下进行。在一个实施例中,所述酸浸处理的温度为85℃~90℃,所述酸浸处理的时间为3h~4h。

14.本发明将含铁铜钴锗物料进行酸浸处理前,可以对所述含铁铜钴锗物料进行研磨。在本发明的某些实施例中,对所述含铁铜钴锗物料通过螺旋输送机投入球磨机内进行研磨,所述螺旋输送机进料速率控制为1000~2000kg/h,研磨时通入水,所述通入水的流量为3~6m3/h,当投入物料总重量达到按含水36.73wt%计算的4500~4800kg湿重和总通入水的量达到12~15m3,停止研磨,用砂浆泵按3~6m3/h的速率将投入物料酸浸处理。

15.本发明将含铁铜钴锗物料进行酸浸处理后,取固体物质进行水洗处理,得到水洗液。具体而言,本发明取固体物质进行水洗处理,过滤后得到水洗液和水洗渣;所述水洗渣为铜副产品。在本发明的某些实施例中,所述水洗处理在50~60℃下进行;所述水洗处理的时间为3~4h。

16.本发明得到水洗液后,将络合剂、有机相、反萃液和所述水洗液混合进行萃取处理,得到萃余液和反萃后液。具体而言,本发明将络合剂和所述水洗液混合后,向其中加入有机相和反萃液进行萃取处理,得到萃余液和反萃后液。在一个实施例中,所述络合剂、有机相、反萃液和所述水洗液的进液速度为1200~1750l/h。在一个实施例中,所述萃取处理

的温度不高于45℃。在一个实施例中,所述萃取处理在ph为0.6~0.8下进行。在一个实施例中,所述络合剂的用量为所述水洗液中锗金属的重量的3倍。在一个实施例中,所述络合剂选自酒石酸、草酸中的至少一种;所述有机相选自n235、n263中的至少一种;所述反萃液选自氢氧化钠、氢氧化钾中的至少一种。

17.本发明得到水洗液后,进行上述萃取处理之前,还包括对所述水洗液进行电极电位调控。在本发明的某些实施例中,当所述水洗液的电极电位≤360mv时,向所述水洗液加入3kg铁粉;当所述水洗液的的电极电位>360mv,向所述水洗液加入铁粉使得所述水洗液的电极电位<360mv。

18.本发明将步骤s2)中所述反萃后液经沉锗处理后得到锗产品。具体而言,本发明步骤s2)中所述沉锗处理具体包括:将所述反萃后液和锗沉淀剂在ph为8~9下进行锗沉淀反应,得到锗产品。在本发明的某些实施例中,将所述锗沉淀剂加入所述反萃后液中,调节ph为8~9,搅拌进行锗沉淀反应,得到锗产品。在本发明的某些实施例中,步骤s2)中所述锗沉淀剂选自三氯化铁、丹宁中的至少一种。在一个实施例中,所述沉锗处理的时间为1h~5h,优选为1h。

19.在本发明的某些实施例中,将步骤s2)中所述反萃后液和三氯化铁溶液混合进行沉锗处理,得到锗产品;所述三氯化铁溶液中的总铁质量是所述反萃后液中的锗质量的4~8倍。在一个实施例中,所述反萃后液和所述三氯化铁溶液的比例为300kg~500kg:200l。

20.本发明按照沉铁处理、沉铜处理和沉钴处理的处理次序,从步骤s2)中所述萃余液中依次提取得到铁副产品、铜副产品和钴副产品。本发明首先将步骤s2)中所述萃余液进行沉铁处理。具体而言,本发明所述沉铁处理包括:将步骤s2)中所述萃余液和铁沉淀剂在ph为1.5~1.8下进行铁沉淀反应,得到铁副产品和沉铁后液。在本发明的某些实施例中,调节所述萃余液的ph为1.5~1.8,向所述萃余液中加入铁沉淀剂,进行铁沉淀反应,得到铁副产品和沉铁后液。在一个实施例中,在60℃~65℃的温度下调节所述萃余液的ph为1.5~1.8,优选调节所述萃余液的ph为1.6~1.8,升温至85~90℃,向所述萃余液中加入铁沉淀剂,进行铁沉淀反应,当所述萃余液中的铁含量小于4g/l时停止加入所述铁沉淀剂,继续保温进行所述铁沉淀反应,过滤得到铁副产品和沉铁后液。在一个实施例中,所述铁沉淀剂选自氯酸钠或者碳酸钠中的至少一种。在一个实施例中,所述铁沉淀剂选自氯酸钠和碳酸钠,其中所述氯化钠的加入量为所述萃余液中的铁的重量的0.3~0.4倍,所述氯化钠的加入速度为10~50kg/h,所述碳酸钠的浓度为150~250g/l。

21.本发明对步骤s2)中所述萃余液进行铁沉淀反应并过滤后,还包括对过滤后所得滤渣进行水洗,得到铁副产品。具体而言,对过滤后所得滤渣进行水洗直到所述滤渣中的钴含量小于2000ppm,得到铁副产品。在本发明的某些实施例中,所述滤渣按照20wt%的水分含量计,所述滤渣的量和水的加入量的比例为1:6~7。在一个实施例中,所述水洗在温度为50℃~60℃下进行,所述水洗的时间为3h~4h。在一个实施例中,对过滤后所得滤渣加入水12~15m3,铁钒渣按20%水分计,按照固液比1:6~7的比例,加入3~4吨湿铁钒渣,进行水洗处理。

22.本发明对步骤s2)中所述萃余液进行沉铁处理得到铁副产品和沉铁后液后,对所述沉铁后液进行沉铜处理。具体而言,将所述沉铁后液在ph为5.0~5.3下进行铜沉淀反应,得到铜副产品和沉铁液。在一个实施例中,所述铜沉淀反应的时间为1h~2h。在本发明的某

些实施例中,对所述沉铁后液进行铜沉淀反应后,过滤得到铜沉淀反应后滤渣和沉铁液,将所述铜沉淀反应后滤渣进行水洗,得到铜副产品。在一个实施例中,所述铜沉淀反应后滤渣按按照40wt%的水分含量计,所述铜沉淀反应后滤渣和水的加入量的比例为1:6~7。在一个实施例中,所述水洗在温度为50℃~60℃下进行,所述水洗的时间为3h~4h。

23.本发明对所述沉铁后液进行沉铜处理得到铜副产品和沉铁液后,对所述沉铁液进行沉钴处理。具体而言,将所述沉铁液在ph为10.0~10.5下进行钴沉淀反应,得到钴副产品。在一个实施例中,向所述沉铁液按照500~1500l/h的速度加入碱液,在一个实施例中,所述钴沉淀反应的时间为1h~2h。

24.本发明提供了一种含铁铜钴锗物料的分离提纯方法。本发明提供的方法能够有效将铜钴锗物料中的锗和其它有价金属组分有效分离,其它有价金属组分也能依次得到分离提纯,分离较为彻底,工艺简单。本发明解决了现行的锗精矿生产工艺流程复杂,消耗的化学试剂多,成本高,同时产生大量的有毒有害气体等问题,提供一种流程简单,能够实现锗与铜铁钴分离的精制工艺,得到富集锗的锗精矿,成本低,能源消耗少,分离效果好,整个生产过程设备投资少、无废气产生、大部分废水可回用,无污染、具有很好的经济和社会效益,适宜于工业化生产。实验表明,本发明成功将含铁铜钴锗物料中的锗、铁、钴和铜分离,其中锗的回收率达到95%以上,铁、钴和铜等副产品也成功分离并达到了提纯的目的。

附图说明

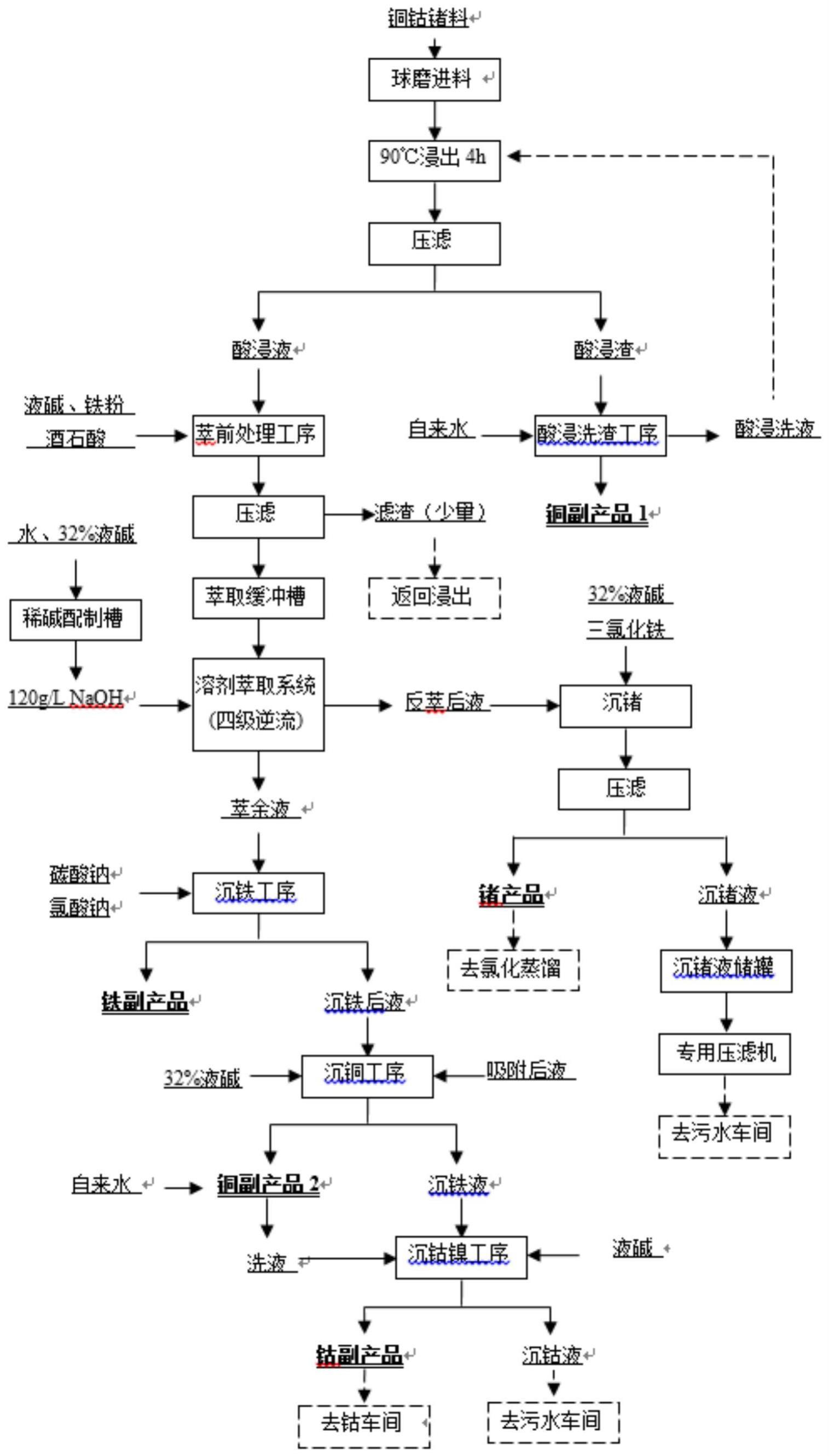

25.图1为本发明所述含铁铜钴锗物料的分离提纯方法的工艺流程图。

具体实施方式

26.本发明公开了一种含铁铜钴锗物料的分离提纯方法。本领域技术人员可以借鉴本文内容,适当改进工艺参数实现。特别需要指出的是,所有类似的替换和改动对本领域技术人员来说是显而易见的,它们都被视为包括在本发明。本发明的方法及应用已经通过较佳实施例进行了描述,相关人员明显能在不脱离本发明内容、精神和范围内对本文的方法和应用进行改动或适当变更与组合,来实现和应用本发明技术。

27.以下结合实施例对本发明进行进一步阐述:

28.实施例1

29.工业处理一种如下品位的含铁铜钴锗物料,其中锗含量0.33%、铜含量42.74%、钴含量4.21%、铁含量10.23%、砷含量2.17%、镍含量1.82%、铅含量1.49%、硅含量0.28%、水分含量36.73%。提取含铁铜钴镍锗物料中的锗,本案例中批处理4777kg,主要使用的设备为球磨机、压滤机,搅拌槽、萃取机等,投料前严格检查各设备、物料管道、通风系统是否正常。本发明所述分离提纯工艺流程如图1所示,图1为本发明所述含铁铜钴锗物料的分离提纯方法的工艺流程图。具体按照以下步骤进行:

30.1、球磨投料:确认设备状态正常,通过螺旋输送机投入含铁铜钴锗物料到球磨机内,螺旋输送机进料速率控制为湿重1500kg/h,同时打开球磨机的自来水进水阀门,调节进水流量为4m3/h,当投入物料总重量达到4800kg湿重和总进水量达到14m3,关闭球磨机,球磨后浆料用砂浆泵按速4.0m3/h,打入浸出槽中。

31.2、酸浸升温:检查浸出槽、球磨机及其抽风、搅拌和配套管路阀门是否正常,开启

浸出槽搅拌、抽风,向浸出槽内加入自来水,使槽内最终总体积27m3,在搅拌、抽风开启的状态下,开始加入浓硫酸,前0.5小时,按150l/h的速度向浸出槽加浓硫酸,0.5小时后,按照750l/h的速度加硫酸。总共加入硫酸=投料量*0.5 50(单位l),反应终点控制ph在0.3~0.6之间,加完浓硫酸后将槽内温度升至85℃,搅拌恒温反应4h。

32.3、酸浸渣水洗:检查水洗槽及皮带输送设备、搅拌和配套管路阀门是否正常,开启浸出槽搅拌、抽风,向浸出槽内加入自来水10m3,然后加入两批浸出渣约3200kg,同时开启升温,加完物料后,保温55℃,搅拌反应4h,保温结束后压滤,水洗完成后,压滤,滤液回用酸浸工序,滤渣装袋,检测铜含量,暂存为铜副产品。

33.4、锗萃取前处理:开启搅拌,取样测溶液电极,如溶液电极电位≤360mv,补加3kg铁粉,如果电极电位>360mv,加入适量铁粉进行还原,控制电极电位<360mv。再按锗金属量(重量)的3倍加入酒石酸,每批加入32kg,取样测溶液ph值,用液碱控制ph值0.7,加完液碱继续搅拌10分钟稳定后,再确认ph值,调整好ph值后停止搅拌,防止氧化。

34.5、锗萃取:萃取温度应不高于45℃(萃前处理不需要升温),检查确认管道连接、阀门开度正确,开启萃取系统的搅拌电机,再同时开启各个进料泵,料液流量1200l/h,有机相流量根据料液流量按油水比1:1调节,反萃液按料液流量的1/10调节,实际读数为料液流量的1/5,水洗液流量按400l/h,水洗液不循环使用,回用至浸出步骤,配制120g/l的naoh溶液作为反萃液,应及时配制,保证萃取正常进行。反萃后液泵送到沉锗槽进行沉锗,萃余液转至沉铜工序。

35.6、沉锗:检查沉锗槽、其抽风、搅拌和配套管路阀门是否正常,开启沉锗槽搅拌,每槽(约25m3溶液)加入400kg深度沉锗料,再加入200l的三氯化铁溶液,以总铁与锗的质量计算,铁质量是锗质量的6倍,然后加入硫酸将ph值调制8.8,继续搅拌1小时,取样送检测锗和砷,直到锗含量<10ppm,完成沉锗,进行压滤,滤渣装好送至氯化初蒸,排到污水处理车间。

36.7、沉铁:关闭除铁搅拌槽出口阀门,检查设备是否完好,开启搅拌,打入萃余液,开启蒸汽加热至65℃,在65℃恒温下,加入液碱,调节溶液ph到1.6,然后继续加热升温到85℃,根据溶液中的铁含量,计算加入的氯酸钠量,氯酸钠的量为铁重量的0.4倍,加入速度控制20kg/h,同时加入浓度200g/l的液体碳酸钠控制ph为1.7,氧化沉铁过程严格控制ph为1.7,在加入氯酸钠或者碳酸钠溶液过程中,每30分钟测一次ph,ph最大不能超过1.8。在氧化沉铁的过程中,每槽取样一次,检测溶液中铁含量,当铁含量小于4g/l,停止加入氯酸钠,继续保温反应4h。

37.8、铁渣水洗:检查水洗槽及皮带输送设备,看是否运行良好,在搅拌、抽风开启的状态下,加入水14m3,铁钒渣按20%水分计,按照固液比1:6的比例,加入4吨湿铁钒渣通过皮带输送投料,同时开启升温。加完物料后,保温55℃,搅拌反应4h,保温结束。滤渣检测钴含量,如钴含量大于2000ppm,需要重复洗涤一次,使钴含量小于2000ppm,合格后滤渣装袋,为铁副产品。

38.9、沉铜:检查反应槽、其抽风、搅拌和配套管路阀门是否正常,开启搅拌,检查确认抽风系统正常,在搅拌、抽风开启的状态下,开始加入液碱,按照1200l/h的速度加入,终点控制ph在5.2,加完液碱后,搅拌反应2h,复测ph值在5.2则可以压滤。

39.10、铜渣水洗:检查水洗槽及皮带输送设备,看是否运行良好,在搅拌、抽风开启的状态下,加入水14m3,加少量硫酸,酸度为0.5%,铜渣按40%水分计,按照固液比1:6的比

例,加入4吨湿铜渣通过皮带输送投料,同时开启升温,加完物料后,保温55℃,搅拌反应4h,保温结束后压滤。

40.11、沉钴:检查沉钴槽搅拌及其抽风、搅拌和配套管路阀门是否正常,在搅拌、抽风开启的状态下,开始加入液碱,按照1200l/h的速度加入,终点控制ph在10.5,加完液碱后,搅拌反应2h,复测ph值在10.5则可以压滤。

41.将含铜钴锗物料用上述工艺流程处理得到分析单结果如表1所示:

42.表1

43.批次沉锗前溶液中锗的浓度/ppm沉锗后溶液中锗的浓度/ppm1861621043937251

44.由表1可知:本发明方法通过控制生产过程中各阶段的工艺条件,先使用浸出沉淀法除杂,再使用萃取法提纯锗,使锗的回收率可达到95%以上,达到了回收并富集锗的目的,既不污染环境又能提高锗的回收率。

45.各副产品分析单结果如表2所示:

46.表2

47.检测元素ge/%cu/%co/%fe/%as/%ni/%水分/%铁副产品0.031.910.1729.168.710.0633.25钴副产品0.027.5325.550.13/8.1771.62铜副产品0.0750.050.513.860.910.2141.17酸浸副产品0.0348.710.354.720.740.1428.97

48.从上述表2的结果再次验证了原料中的锗回收的非常彻底,且将铁铜钴镍等分离已达到提纯的目的,产出的锗产品可用于下游工序进一步提纯。

49.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。