1.本发明涉及铜箔和叠层体以及它们的制造方法。

背景技术:

2.以高速传输用途、电气电子领域和信息通信领域的精密部件为中心,对液晶聚合物(lcp)的需要正在增加。作为其理由,认为是lcp具备具有高耐热性、吸水率低而湿度影响所致的尺寸变化小、具有优异电气特性等特性的缘故。为了获得与铜箔的高密合性,尝试使用粗糙铜箔、或通过对lcp进行uv照射或等离子体处理来进行表面改性等(日本特开2003―221456号公报、日本特开2008―103559号公报、日本特开2012―140552号公报)。

技术实现要素:

3.发明要解决的技术问题

4.本发明的目的在于提供一种铜箔,该铜箔在使用包含lcp的树脂基材制作配线板时,能够得到具有良好的高频特性并且能够兼顾高剥离强度的配线板。

5.用于解决技术问题的技术方案

6.本发明的发明人为了获得对lcp具有高密合性的铜箔进行了深入研究,结果发现通过在铜箔表面形成具有特定形状的凹凸,能够使其对lcp具有高密合性,以至完成本发明。

7.本发明的实施方式如下所述。

8.(1)一种铜箔,其在部分或全部表面具有凹凸,上述凹凸的ra为0.01μm以上0.10μm以下,并且rsm为1.20μm以上4.00μm以下。

9.(2)一种铜箔,其在部分或全部表面具有凹凸,上述凹凸的rz为0.2μm以上0.90μm以下,并且rsm为1.20μm以上4.00μm以下。

10.(3)如第1或2项所述的铜箔,其中,上述凹凸的ra为0.034μm以上0.092μm以下,rz为0.25μm以上0.87μm以下,并且rsm

が

1.21μm以上3.57μm以下。

11.(4)如第1~3项中任一项所述的铜箔,其中,在对上述表面的利用扫描电子显微镜(sem)得到的倍率50000倍的灰度图像以灰度值120为阈值进行二值化后的图像中,二值化后的凸部的面积率为42%以上90%以下。

12.(5)如第4项所述的铜箔,其中,在对上述表面的利用扫描电子显微镜(sem)得到的倍率50000倍的灰度图像以灰度值120为阈值进行二值化后的图像中,二值化后的凸部的面积率为58%以上81%以下。

13.(6)如第4项所述的铜箔,其中,在对上述表面的利用扫描电子显微镜(sem)得到的倍率50000倍的灰度图像以灰度值120为阈值进行二值化后的图像中,二值化后的凸部的面积率为58%以上73%以下。

14.(7)如第1~6项中任一项所述的铜箔,其中,在垂直于上述表面的剖面的利用扫描电子显微镜(sem)得到的图像中,从上述凹凸的最高点和最低点画出与铜箔的表面平行的

直线,分别作为等级1和等级0时,等级0.5的直线与上述表面的轮廓的交点数量在每任意2.3μm中为5以上50以下。

15.(8)如第7项所述的铜箔,其中,在垂直于上述表面的剖面的利用扫描电子显微镜(sem)得到的图像中,从上述凹凸的最高点和最低点画出与铜箔的表面平行的直线,分别作为等级1和等级0时,等级0.5的直线与上述表面的轮廓的交点数量在每任意2.3μm中为10以上20以下。

16.(9)如第1~8项中任一项所述的铜箔,其中,在上述铜箔的上述表面的部分或全部存在有包含氧化铜的第一层。

17.(10)如第9项所述的铜箔,其中,在上述第一层的表面存在有包含铜以外的金属的第二层。

18.(11)如第10项所述的铜箔,其中,第二层为镀敷覆膜。

19.(12)如第10或11项所述的铜箔,其中,上述铜以外的金属包括镍。

20.(13)如第10~12项中任一项所述的铜箔,其中,第二层的平均附着量为0.8~6.0mg/dm2。

21.(14)一种叠层体,其中,在树脂基材上叠层有第1~13项中任一项所述的铜箔。

22.(15)一种叠层体,其为在树脂基材上叠层有铜箔的叠层体,其中,在相对于上述树脂基材与上述铜箔的界面垂直的剖面的利用扫描电子显微镜(sem)得到的图像中,从存在于上述界面的上述凹凸的最高点和最低点画出与上述界面平行的直线,分别作为等级1和等级0时,等级0.5的直线与上述凹凸的交点数量在每任意2.3μm中为5以上50以下。

23.(16)如第15项所述的叠层体,其中,上述交点数量在每任意2.3μm中为10以上20以下。

24.(17)如第14~16项中任一项所述的叠层体,其中,上述铜箔包含权利要求1~14中任一项所述的铜箔。

25.(18)一种电子部件,其安装于第1~13项中任一项所述的铜箔。

26.(19)一种电子部件,其安装于第14~17项中任一项所述的叠层体。

27.(20)一种铜箔的制造方法,其用于制造第1~13项中任一项所述的铜箔,该制造方法包括通过用氧化剂对成为材料的铜箔进行处理来形成上述凹凸的第一工序,上述氧化剂含有20g/l以上160g/l以下的氢氧化物。

28.(21)如第20项所述的铜箔的制造方法,其中,上述氢氧化物为氢氧化钠、氢氧化钾或其组合。

29.(22)如第20或21项所述的铜箔的制造方法,其中,上述氧化剂含有60g/l以下的亚氯酸盐。

30.(23)如第22项所述的铜箔的制造方法,其中,上述亚氯酸盐为亚氯酸钠、亚氯酸钾或其组合。

31.(24)如第22或23项所述的铜箔的制造方法,上述亚氯酸的含量与上述氢氧化物的含量之比大于0且为1.0以下。

32.(25)如第20~24项中任一项所述的铜箔的制造方法,其包括:在第一工序之前进行的用ph9以上的碱溶液对上述成为材料的铜箔进行处理的第二工序。

33.(26)如第20~25项中任一项所述的铜箔的制造方法,其包括:在第一工序之后进

行的用溶解剂对上述铜箔进行处理的第三工序。

34.(27)如第20~26项中任一项所述的铜箔的制造方法,其包括:在第一工序之后进行的用还原剂对上述铜箔进行处理的第四工序。

35.(28)如第20~27项中任一项所述的铜箔的制造方法,其包括:在第一工序之后进行的对上述铜箔进行镀敷处理的第五工序。

36.(29)如第20~28项中任一项所述的铜箔的制造方法,其包括:在第一工序之后进行的用偶联剂对上述铜箔进行处理的第六工序。

37.(30)一种叠层体的制造方法,其包括:在树脂基材上叠层第1~13项中任一项所述的铜箔的工序。

38.(31)如第30项所述的叠层体的制造方法,其中,上述树脂基材含有液晶聚合物(lcp)。

39.==与关联文献的交叉引用==

40.本发明主张基于2020年9月7日申请的日本国专利申请特愿2020―150136的优先权,通过引用该基础申请,将其包括在本说明书中。

附图说明

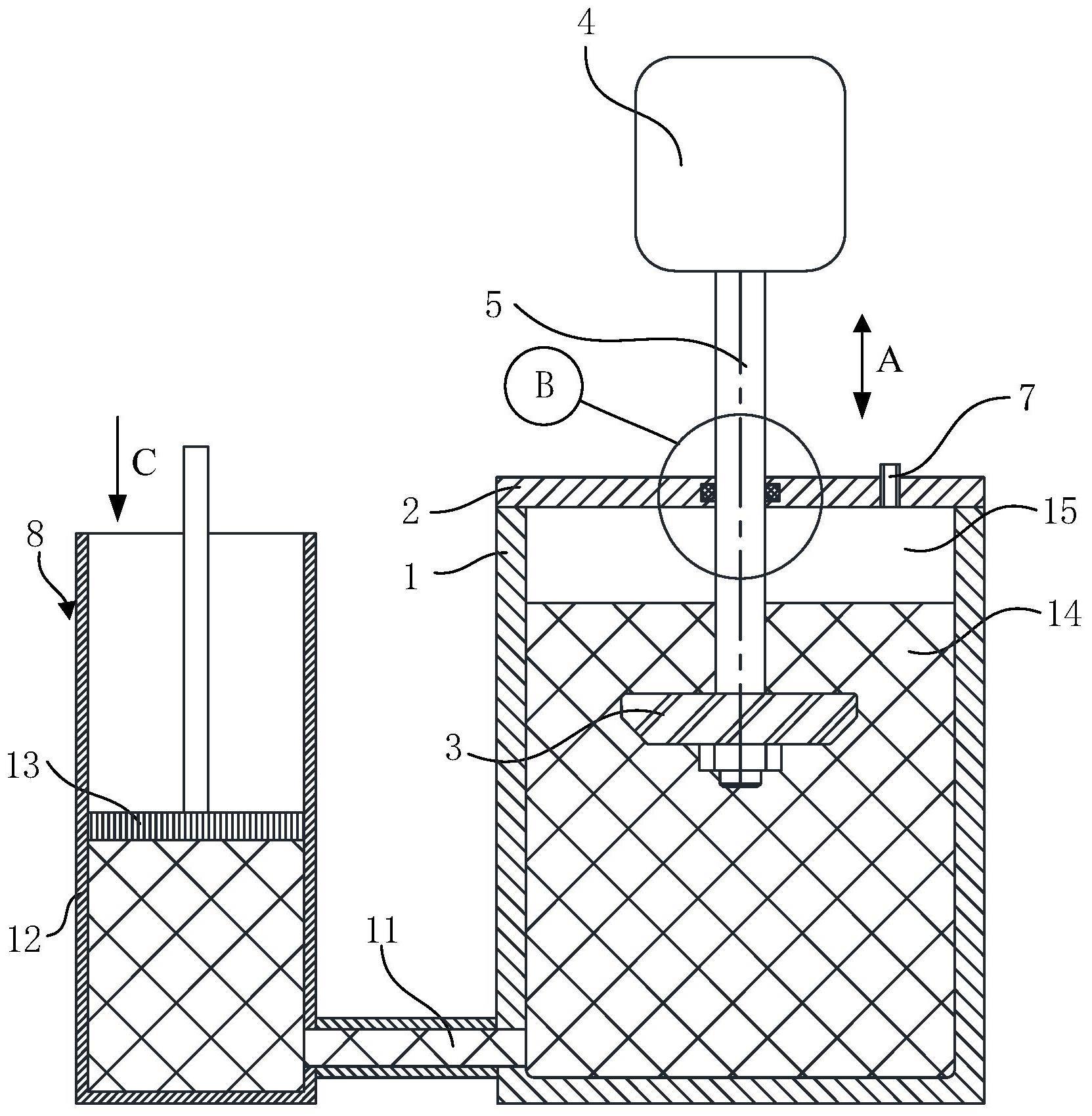

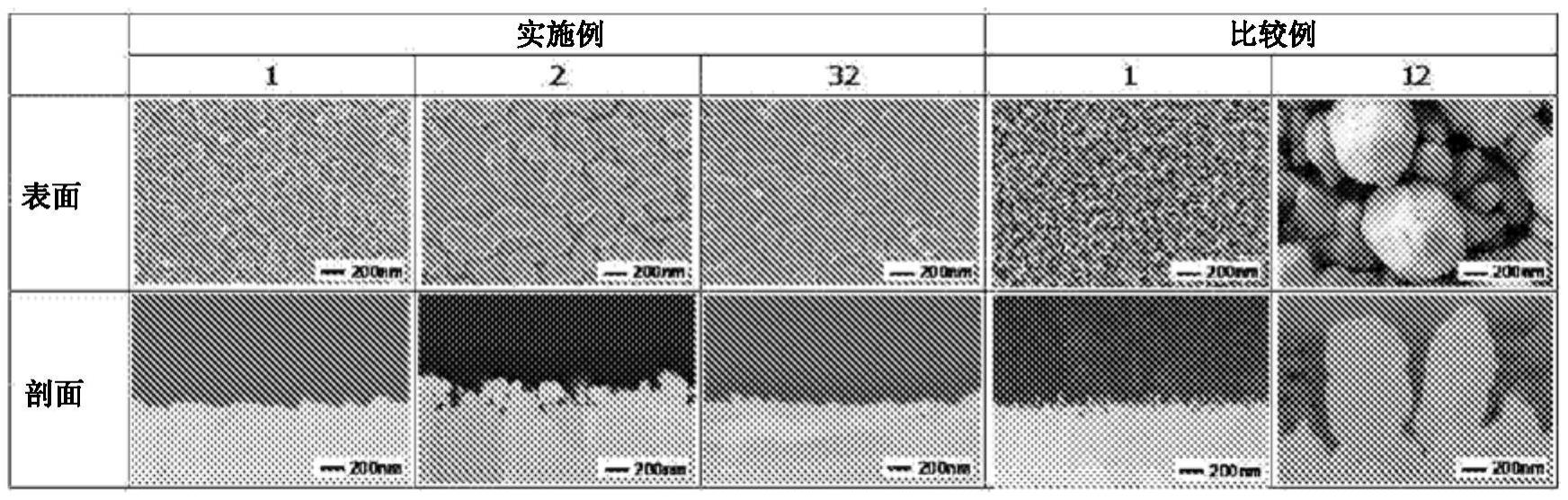

41.图1是本发明的代表性的实施例和比较例中的铜箔表面的利用扫描电子显微镜(sem)得到的图像。

42.图2是对本发明的实施例的铜箔表面的利用扫描电子显微镜(sem)得到的图像进行二值化前和进行二值化后的图像。

43.图3是表示在本发明的一个实施例中,使用垂直于铜箔表面的剖面的利用扫描电子显微镜(sem)得到的图像,从存在于铜箔表面的凹凸的最高点和最低点画出与铜箔表面平行的直线,分别作为等级1和等级0(a),画出等级0.5的直线(b),计数等级0.5的直线与凹凸的交点数量的(c)方法的图。

具体实施方式

44.以下利用附图详细地说明本发明的优选实施方式,但不限定于此。另外,通过本说明书的记载,本发明的目的、特征、优点和其构思对本领域技术人员而言是清楚的,并且,本领域技术人员能够根据本说明书的记载容易地重现本发明。以下所记载的发明的实施方式和具体的实施例等表示本发明的优选实施方式,为了例示或说明而示出,但并不将本发明限定于此。本领域技术人员能够理解,在本说明书所公开的本发明的意图和范围内,能够基于本说明书的记载进行各式各样的改变以及修饰。

45.<铜箔>

46.本发明的一个实施方式是在部分或全部表面具有凹凸的铜箔。凹凸的rsm优选为1.20以上、更优选为1.21以上、进一步优选为1.50以上,并且,优选为5.00以下、更优选为4.00以下、进一步优选为3.57以下、进一步优选为3.00以下。凹凸的ra优选为0.005以上、更优选为0.01以上、进一步优选为0.034以上、进一步优选为0.05以上,并且,优选为0.20以下、更优选为0.10以下、进一步优选为0.092以下、进一步优选为0.07以下。凹凸的rz优选为0.1以上、更优选为0.2以上、进一步优选为0.25以上、进一步优选为0.30以上,并且,优选为

1.00以下、更优选为0.90以下、进一步优选为0.87以下、进一步优选为0.8以下。作为数值的组合,优选ra为0.01以上0.10以下且rsm为1.20以上4.00以下,或rz为0.2以上0.90以下且rsm为1.20以上4.00以下。此外,优选ra为0.034以上0.092以下、rz为0.25以上0.87以下并且rsm为1.21以上3.57以下。

47.需要说明的是,rsm表示某一基准长度(lr)内的粗糙度曲线所包含的产生1周期份的凹凸的长度(即轮廓曲线要素的长度:xs1~xsm)的平均,由以下的式子算出。

[0048][0049]

其中,以算术平均粗糙度(ra)的10%为凹凸中的最小高度,以基准长度(lr)的1%为最小长度,来定义1周期份的凹凸。

[0050]

算术平均粗糙度(ra)表示在基准长度l中由以下的式子表示的轮廓曲线(y=z(x))中的z(x)(即山的高度和谷的深度)的绝对值的平均。

[0051][0052]

作为一例,rsm能够“根据利用共聚焦显微镜得到的观测结果制作轮廓曲线且依据(jis b 0601﹕2001)”算出。

[0053]

此外,rz(最大高度)表示在基准长度l中轮廓曲线(y=z(x))的山的高度zp的最大值与谷的深度zv的最大值之和;ra(算术平均粗糙度)表示在基准长度l中轮廓曲线(y=z(x))中的z(x)(即山的高度和谷的深度)的绝对值的平均。这些rz和ra能够通过jis b 0601﹕2001(依据国际基准iso13565―1)所规定的方法算出。

[0054]

铜箔可以包含韧铜、脱氧铜、无氧铜,也可以由韧铜、脱氧铜、无氧铜构成,进一步优选含氧量为0.0005质量%以下的无氧铜。

[0055]

铜箔可以是电解铜箔或压延铜箔等的一张铜箔,也可以叠层多个铜箔而成。铜箔的厚度没有特别限定,优选为0.1μm以上100μm以下、更优选为0.5μm以上50μm以下。

[0056]

在对铜箔表面的利用扫描电子显微镜(sem)得到的倍率50000倍的灰度图像以灰度值120为阈值进行二值化后的图像中,凸部的面积率优选为40%以上、更优选为42%以上、进一步优选为58%以上、进一步优选为60%以上,并且,优选为95%以下、更优选为90%以下、进一步优选为81%以下、进一步优选为73%以下、进一步优选为70%以下。作为数值的组合,优选为42%以上90%以下、更优选为58%以上81%以下、进一步优选为58%以上73%以下。

[0057]

此外,在垂直于铜箔表面的剖面的利用扫描电子显微镜(sem)得到的倍率50000倍的图像中,从凹凸的最高点和最低点画出与铜箔的表面平行的直线,分别作为等级1和等级0时,等级0.5的直线与上述表面的轮廓的交点数量在每任意2.3μm中优选为3以上、更优选为5以上、进一步优选为10以上。并且,优选为50以下、更优选为20以下、进一步优选为13以下。作为数值的组合,在每任意2.3μm中优选为5以上50以下、更优选为10以上20以下。

[0058]

在铜箔表面的部分或全部、或者背面的部分或全部,可以存在有包含氧化铜的第一层。该铜氧化物包括氧化铜(cuo)和/或氧化亚铜(cu2o)。该包含铜氧化物的层能够通过对铜箔表面进行氧化处理来形成。通过该氧化处理,铜箔的表面被粗面化。在氧化处理后,可以用溶解剂对氧化的导体表面的凸部形状进行调整。此外,也可以用还原剂对包含该铜

氧化物的层的表面进行还原处理。纯铜的电阻率值为1.7

×

10

-8

(ωm),相对于此,氧化铜为1~10(ωm),氧化亚铜为1

×

106~1

×

107(ωm),因此,通过氧化处理形成的包含铜氧化物的层的导电性低于纯铜。

[0059]

在铜箔的第一层的表面,可以存在有包含铜以外的金属的第二层。第二层可以由铜以外的金属构成。第二层所含的金属没有特别限定,可以包含选自sn、ag、zn、al、ti、bi、cr、fe、co、ni、pd、au和pt中的至少一种金属。特别是为了赋予耐酸性和耐热性,优选包含耐酸性和耐热性高于铜的金属、例如ni、pd、au和pt。

[0060]

第二层的附着量没有特别限定,优选为0.8~6.0mg/dm2。需要说明的是,第二层的附着量设为,利用例如酸性溶液将第二层溶解后通过icp分析测定金属量,并除以构造体的平面视野面积而算出的值。

[0061]

<叠层体>

[0062]

能够将铜箔与绝缘体一起使用来构成叠层体。作为铜箔,能够使用上述的材料。该叠层体被称为覆铜叠层板(copper clad laminate:ccl),能够用作印刷配线板用基材。

[0063]

绝缘体可以包含含浸有树脂的片状树脂基材,也可以由含浸有树脂的片状树脂基材构成。叠层体能够通过在绝缘体的单面或两面粘贴铜箔来制作。叠层体可以是主要用于tab(tape-automated bonding,卷带自动结合)方式的安装的、使用接合剂贴合铜箔与树脂基材而成的3层(即金属层、接合剂层和树脂层);也可以是用于cof(chip on film,覆晶薄膜)方式的安装的、不使用接合剂的2层(即金属层和树脂层)。此外,作为绝缘体,可以在纸或玻璃等基材上重叠树脂基材并热压接后使用,这种情况下,在与基材相反的一面贴合铜箔。

[0064]

树脂基材所含的树脂没有特别限定,可以为热塑性树脂,也可以为热固性树脂,优选为聚苯醚(ppe)、环氧、聚苯醚(ppo)、聚苯并噁唑(pbo)、聚四氟乙烯(ptfe)、液晶聚合物(lcp)、亚磷酸三苯酯(tppi)、氟树脂、聚醚酰亚胺、聚醚醚酮、聚环烯烃、双马来酰亚胺树脂、低介电常数聚酰亚胺、异氰酸酯树脂、或它们的混合树脂。树脂基材可以还包含无机填料、玻璃纤维。树脂基材的厚度没有特别限定,优选为1μm以上100mm以下。

[0065]

在相对于该树脂基材与铜箔的界面垂直的剖面的利用扫描电子显微镜(sem)得到的倍率50000倍的图像中,从存在于界面的凹凸的最高点和最低点画出与界面平行的直线,分别作为等级1和等级0时,等级0.5的直线与上述表面的轮廓的交点数量在每任意2.3μm中优选为3以上、更优选为5以上、进一步优选为10以上。并且,优选为50以下、更优选为20以下、进一步优选为13以下。作为数值的组合,在每任意2.3μm优选为5以上50以下、更优选为10以上20以下。此外,在与树脂基材叠层之前和之后,铜箔的表面形状可以变化,但优选没有大的变化。

[0066]

<铜箔的制造方法>

[0067]

本发明的一个实施方式为上述任一种铜箔的制造方法,包括:选自在铜箔的部分或全部表面形成包含氧化铜的第一层的第一工序、在第一层的表面形成包含铜以外的金属的第二层的第二工序、对第二层的表面进行偶联处理的第三工序中的一个以上的工序。在进行多个工序的情况下,如在第一工序后进行第二工序这样,优选在后进行数字大的工序,但最优选按照以上顺序进行3个工序。

[0068]

首先,作为第一工序,可以用氧化剂对铜箔表面进行氧化来形成包含氧化铜的层,

并且在表面形成微细凹凸。氧化处理可以为单面处理,也可以为两面处理。第一工序可以包括:在该氧化工序之前进行的软蚀刻或蚀刻等粗面化处理工序。此外,第一工序也可以包括:在氧化处理之前进行的、脱脂处理工序、用于除去存在于作为材料的最初铜箔的氧化膜使表面变得均匀的酸清洗工序、用于在酸清洗后防止酸被带入氧化工序的碱处理工序。碱处理的方法没有特别限定,利用优选为0.1~10g/l、更优选为1~2g/l的碱水溶液、例如氢氧化钠水溶液处理30~50℃、0.5~2分钟左右即可。

[0069]

第一工序中使用的氧化剂优选含有氢氧化物、或由氢氧化物构成。氢氧化物可以列举例如氢氧化钠、氢氧化钾等。这种情况下,氢氧化物的浓度以整体计为20g/l以上160g/l以下。此外,氧化剂也可以含有氢氧化物和亚氯酸盐,或者由氢氧化物和亚氯酸盐构成。亚氯酸盐例如可以列举亚氯酸钠、亚氯酸钾等。这种情况下,亚氯酸盐的浓度以整体计高于0g/l且为60g/l以下。此外,氧化剂也可以含有3﹣环氧丙氧基丙基三甲氧基硅烷(3―gt)。这种情况下,3﹣环氧丙氧基丙基三甲氧基硅烷的浓度可以高于0g/l且为10g/l以下,优选为5g/l以下、更优选为1g/l以下。总结一下,氧化剂优选含有氢氧化物20~160g/l、亚氯酸盐0~60g/l、3﹣环氧丙氧基丙基三甲氧基硅烷0~10g/l,或由它们构成。并且,亚氯酸的含量与氢氧化物的含量之比优选为0以上1.0以下。这些要素对本发明铜箔的制造特别重要。

[0070]

在氧化剂中,可以添加各种添加剂(例如,磷酸三钠十二水合物这样的磷酸盐)、表面活性分子。作为表面活性分子,可以例示卟啉、卟啉大元环、扩展卟啉、缩环卟啉、直链卟啉聚合物、卟啉夹心配位化合物、卟啉配列、硅烷、四有机硅烷、氨基乙基﹣氨基丙基﹣三甲氧基硅烷、(3﹣氨基丙基)三甲氧基硅烷、(1﹣[3﹣(三甲氧基甲硅烷基)丙基]脲)((l﹣[3﹣(trimethoxysilyl)propyl]urea))、(3﹣氨基丙基)三乙氧基硅烷、((3﹣环氧丙氧基丙基)三甲氧基硅烷)、(3﹣氯丙基)三甲氧基硅烷、(3﹣环氧丙氧基丙基)三甲氧基硅烷、二甲基二氯硅烷、3﹣(三甲氧基甲硅烷基)丙基甲基丙烯酸酯、乙基三乙酰氧基硅烷、三乙氧基(异丁基)硅烷、三乙氧基(辛基)硅烷、三(2﹣甲氧基乙氧基)(乙烯基)硅烷、氯三甲基硅烷、甲基三氯硅烷、四氯化硅、四乙氧基硅烷、苯基三甲氧基硅烷、氯三乙氧基硅烷、乙烯﹣三甲氧基硅烷、胺、糖等。

[0071]

氧化反应条件没有特别限定,氧化用药液的液温优选为40~95℃、更优选为45~80℃。反应时间优选为0.5~30分钟、更优选为1~10分钟。

[0072]

在进行第一工序之前,并不必须进行软蚀刻或蚀刻等粗面化处理工序,但也可以进行。此外,在氧化处理之前,可以进行包括脱脂处理、用于通过自然氧化膜除去使表面变得均匀的酸清洗、或用于在酸清洗后防止酸被带入氧化工序的碱处理的第二工序。碱处理的方法没有特别限定,利用优选为0.1~10g/l、更优选为1~2g/l的碱水溶液、例如氢氧化钠水溶液处理30~50℃、0.5~2分钟左右即可。碱水溶液优选为ph9以上或ph10以上。

[0073]

在第一工序之后,可以进行利用溶解剂对包含铜箔、特别是铜氧化物的层进行处理的第三工序。

[0074]

该第三工序中使用的溶解剂没有特别限定,可以例示螯合剂。特别优选生物分解性螯合剂,可以例示乙二胺四乙酸、二羟乙基甘氨酸、l﹣谷氨酸二乙酸

·

四钠、乙二胺﹣n,n’﹣二琥珀酸、3﹣羟基﹣2,2’﹣亚氨基二琥珀酸钠、甲基甘氨酸2乙酸3钠、天冬氨酸二乙酸4钠、n﹣(2﹣羟基乙基)亚氨基二乙酸二钠、葡糖酸钠等。

[0075]

溶解剂的溶液的ph没有特别限定,优选为碱性、更优选为ph8~10.5、进一步优选

为ph9.0~10.5、进一步优选为ph9.8~10.2。

[0076]

此外,在第一工序之后或第三工序之后,可以进行用还原剂对第一层所含的铜氧化物进行处理的第四工序。作为该第四工序中使用的还原剂,可以例示二甲基胺硼烷(dmab)、二硼烷、硼氢化钠、肼等。

[0077]

接下来,在第一工序之后或者在第三工序或第四工序之后,可以进行对形成有第一层的铜箔形成第二层的第五工序。第二导体层例如能够通过对第一导体层的表面进行镀敷处理而以镀敷覆膜的形式形成。镀敷的方法没有特别限定,可以例示电解镀敷、无电解镀敷、化学表面处理、溅射等的真空蒸镀等,由于优选形成统一且薄的镀敷覆膜,因而优选为电解镀敷。

[0078]

在通过对形成有包含氧化铜的第一层的铜箔表面进行电解镀敷来形成第二层的情况下,首先为了表面的氧化铜还原成氧化亚铜或纯铜而使用电荷,因此直至镀敷产生时差,之后开始析出形成第二层的金属。其电荷量根据镀敷液种类、铜氧化物量而不同,例如在铜部材上实施ni镀敷的情况下,为了使其厚度在优选范围内,优选对进行电解镀敷处理的铜部材的面积每dm2赋予15c以上75c以下的电荷,更优选赋予25c以上65c以下的电荷。通过镀敷处理,经氧化处理形成的氧化铜的部分或全部还原成铜,包含铜氧化物的层的导电性升高,由此铜箔与第二层之间的导通变得容易。

[0079]

对是否导通的确认方法没有特别限定,例如在对于第二层的平面视野面积4μm2,在铜箔与第二层之间施加―0.5v的电压时的原子力显微镜(afm)的电流像中,当电流值成为―60na以下的区域在第二层的平面视野面积中为2.5%以上、5%以上或10%以上时,能够判断铜箔与第二层之间已导通。或者在使用叠层体制造印刷配线板用基材时,在第二层上安装电子部件,当作为电气电路发挥功能时,能够判断铜箔与第二层之间已导通。

[0080]

接下来,在第一工序之后、或者在第三、第四或第五工序之后,可以进行包括在第二层的表面使用硅烷偶联剂的偶联处理的第六工序。由此,能够对第二层的表面赋予对于树脂基材更强的接合性。详细内容记载于日本特愿2019―236800中,通过引用该说明书,将其全部内容包含在本说明书中。

[0081]

作为所使用的硅烷偶联剂,优选具有2或3个水解性基团的硅烷偶联剂,作为水解性基团,优选甲氧基或乙氧基。

[0082]

虽然没有特别限定,但能够使用3﹣巯基丙基三甲氧基硅烷、3﹣氨基丙基三甲氧基硅烷、3﹣巯基丙基三甲氧基硅烷、2﹣(3,4﹣环氧环己基)乙基三甲氧基硅烷、乙烯基三甲氧基硅烷、3﹣甲基丙烯酰氧基丙基三甲氧基硅烷、3﹣异氰酸酯丙基三乙氧基硅烷、3﹣脲基丙基三烷氧基硅烷、3﹣丙烯酰氧基丙基三甲氧基硅烷等。

[0083]

在第六工序中,具体而言,涂布或吹送将硅烷偶联剂分散于水或有机溶剂中而得的溶液,由此使其吸附在第二层的表面,之后进行干燥。将硅烷偶联剂分散于水或有机溶剂中而得的溶液没有特别限定,以重量%计优选为0.5%以上、1%以上、2%以上、4%以上或8%以上,优选为20%以下、15%以下或10%以下。关于干燥的温度和时间,只要作为溶剂的水或有机溶剂能够完全蒸发,就没有特别限定,优选在70℃干燥1分钟以上,更优选在100℃干燥1分钟以上,进一步优选在110℃干燥1分钟以上。

[0084]

<叠层体的制造方法>

[0085]

接下来,在进行了上述处理的铜箔的表面叠层绝缘体。在绝缘体包含树脂基材或

由树脂基材构成的情况下,例如将树脂基材热压接在导体箔上,由此能够叠层绝缘层。热压接的条件可以采用各基材制造商的推荐条件(例如温度、压力、时间)。

[0086]

树脂基材没有特别限定,优选包含液晶聚合物(lcp)或由lcp构成。lcp能够使用包括市售品的公知材料,例如可以列举对苯二甲酸乙二醇酯与对羟基苯甲酸的缩聚体、苯酚和邻苯二甲酸与对羟基苯甲酸的缩聚体、2,6﹣羟基萘甲酸与对羟基苯甲酸的缩聚体等。特别优选为热致型液晶聚合物。

[0087]

<印刷电路板的制造方法>

[0088]

使用如此制得的叠层体来制造印刷配线板(printed wiring board:pwb),再焊接电子部件,由此能够制造印刷电路板(printed circuit board:pcb)。

[0089]

使用本发明的铜箔或叠层体的配线板适合用作高频电路基板。

[0090]

实施例

[0091]

(1)铜箔的处理

[0092]

将在实施例和比较例中使用的铜箔及其处理示于表1(实施例)和表2(比较例)。

[0093]

在比较例11中使用铜箔(fv―ws、厚度:18μm)(古河电工株式会社制),但在实施例和其它比较例中,使用满足rz0.3μm以下的电解铜箔和满足rz0.6μm以下的压延铜箔。作为叠层lcp的一面,电解铜箔使用光亮面(光泽面,与相反面比较时为平坦的一面)。另外,就压延铜箔而言,铜箔表面形状不因是哪一面而有差异,因而使用任意的单面。对实施例和比较例的铜箔,在相同条件下制作多个试验片。需要说明的是,比较例11的铜箔未进行以下的任何处理。

[0094]

[表1]

[0095][0096]

[表2]

[0097][0098]

(1-1)氧化处理

[0099]

将铜箔在表1和表2所示的条件下浸渍于表1和表2所示的氧化剂中,对铜箔的两面进行氧化处理。铜箔在氧化处理后进行水洗再进行干燥。

[0100]

(1-2)电解镀敷处理

[0101]

对氧化处理后的铜箔,在表1和表2所示的条件下进行两面的电解镀敷。铜箔在电解镀敷处理后进行水洗再进行干燥。

[0102]

(1-3)偶联处理

[0103]

将镀敷处理后的铜箔,在浸渍于表1和表2所记载的硅烷偶联剂溶液后,在表1和表

2所示的条件下进行加热处理。

[0104]

(1-4)与lcp的叠层

[0105]

在vecstar ct―q film(lcp)(kuraray公司制、厚度50μm)的情况下,使用真空压制机以0mpa加热至260℃,在260℃保持15分钟。之后加压至4mpa并加热至320℃,在320℃保持10分钟。之后以4mpa加压的状态下降温。

[0106]

在vecstar ct―z film(lcp)(kuraray公司制、厚度50μm)的情况下,使用真空压制机以0mpa加热至260℃,在260℃保持15分钟。之后加压至4mpa并加热至300℃,在300℃保持10分钟。之后以4mpa加压的状态下降温。

[0107]

(4)铜箔的评价方法

[0108]

将所得到的铜箔的代表性表面的利用扫描电子显微镜(sem)得到的图像示于图1。

[0109]

(4-1)ni的附着量

[0110]

对各试验片测定ni的附着量。首先,用12%硝酸将铜片溶解,使用icp发光分析装置5100svdv icp-oes(agilent technologies公司制)对所得到的液体进行解析来测定ni的浓度,算出每单位表面积的ni的附着量。

[0111]

(4-2)ra、rz、rsm

[0112]

根据对各试验片使用共聚焦显微镜optelics h1200(lasertec株式会社制)观察的结果制作轮廓曲线,通过jis b 0601﹕2001所规定的方法算出ra、rz、rsm。作为测定条件,将扫描宽度设为100μm,扫描类型设为区域,light source设为blue,截止值设为1/5。物镜设定为x100,目镜设定为x14,数码变焦设定为x1,z间距设定为10nm,获取3处的数据,rz设为3处的平均值。

[0113]

(4-3)表面图像中凸部的面积率

[0114]

将铜箔表面的利用扫描电子显微镜(sem)得到的倍率50000倍的灰度图像使用winroof2018(ver.4.5.5)(三谷商事株式会社)以灰度值120为阈值进行二值化,在二值化后的图像中,测定凸部的面积率。将二值化前和二值化后的图像例示于图2。

[0115]

(4-4)交点数量

[0116]

使用扫描电子显微镜(sem)得到相对于铜箔表面或叠层体中的lcp与铜箔的界面垂直的剖面的图像,在该图像中,在通过存在于表面或界面的凹凸的最高点和最低点的2根平行直线的间隔达到最小的情况、即、全部凹凸位于该2根平行直线之间、并且该直线间的间隔最小的情况下,设为这些直线与表面或界面平行,并分别设为等级1和等级0(图3的a)。然后画出位于它们中间的相当于等级0.5的第3根平行直线(图3的b),计数该直线与凹凸的交点数量(图3的c)。需要说明的是,与铜箔表面或界面垂直的剖面,是指使用能够将表面、界面看成直线的程度的分辨率的图像时,与该直线垂直的剖面。

[0117]

(4-5)高频特性

[0118]

使芯材为vecstar ct―z film(lcp)(kuraray公司制、厚度50μm),使壳材为vecstar ct―f film(lcp)(kuraray公司制、厚度25μm),使用真空压制机以0mpa加热至260℃,在260℃保持15分钟。之后,加压至4mpa并加热至300℃,在300℃保持10分钟。之后以4mpa加压的状态下降温,进行热压接,制作长度100mm的微带线。将电路宽度设为95μm,特性阻抗设为50ω。使用网络分析仪对该传输路传输直至20ghz的高频信号,测定传输损耗。

[0119]

(4-6)剥离强度

[0120]

将叠层体用10mm宽的带子掩蔽并进行蚀刻,由此制作配线板。之后,测定向90

°

方向以50mm/分钟的速度从树脂剥离铜箔时的剥离强度。

[0121]

(5)铜箔的评价结果

[0122]

在表3(实施例)和表4(比较例)中示出评价结果。

[0123]

[表3]

[0124][0125]

[表4]

[0126][0127]

(4-1)ni的附着量

[0128]

该值在实施例与比较例中没有显著性差异。

[0129]

(4-2)ra、rz、rsm

[0130]

在实施例中,ra处于0.034μm以上0.092μm以下的范围,rz处于0.25μm以上0.87μm以下的范围,并且rsm处于1.21μm以上3.57μm以下的范围。在比较例中,不存在3个值均处于

上述范围内的试验片。

[0131]

另外,将ra设为0.01μm以上0.10μm以下的范围,将rsm设为1.20μm以上4.00μm以下的范围时,实施例全部在范围内,但比较例的ra全部在该范围外。

[0132]

另外,将rz设为0.1μm以上0.90μm以下的范围,且将rsm设为1.20μm以上4.00μm以下的范围时,实施例全部在范围内,但比较例的rz全部在该范围外。

[0133]

(4-3)交点数量

[0134]

如上所述测得的交点数量在实施例中均在每任意2.3μm中为10以上20以下的范围,但在比较例中基本都在该范围外。

[0135]

(4-4)表面图像中的凸部的面积率

[0136]

将二值化后的凸部的面积率设为58%以上73%以下的范围时,比较例的试验片全部在范围外。

[0137]

另外,将二值化后的凸部的面积率设为58%以上81%以下的范围时,实施例全部在该范围内。比较例的试验片基本都在范围外。

[0138]

(4-5)高频特性

[0139]

高频特性以―4db以上为〇(良好)且以低于―4db为

×

(不良)来进行评价。

[0140]

(4-6)剥离强度

[0141]

在实施例中,剥离强度全部在0.61kgf/cm以上,但在比较例中具有高频特性的试验片全部在0.59kgf/cm以下。

[0142]

(总结)

[0143]

如比较例1、2、7、8那样,在亚氯酸钠浓度相对于碱的比率高于适当的情况下,与实施例相比,在铜箔表面具有对lcp树脂亲和性差的针状形状,无法得到充分的剥离强度。

[0144]

如比较例3、5、6那样,在碱浓度低于适当的情况下,不能在铜箔表面形成如实施例那样的与lcp亲和性高的形状,无法得到充分的剥离强度。

[0145]

如比较例4、10、11那样,在碱浓度高于适当的情况下,铜箔的表面粗糙度大于所需程度以上,无法得到良好的高频特性。

[0146]

如比较例9那样,在亚氯酸钠浓度相对于碱的比率虽然适当、但亚氯酸钠浓度高于适当的情况下,与实施例相比,在铜箔表面具有对lcp树脂亲和性差的针状形状,无法得到充分的剥离强度。

[0147]

如比较例12那样,在铜箔表面的镀敷颗粒过大的情况下,无法得到良好的高频特性。

[0148]

目前,在使用粗糙铜箔的情况下,由于锚定效果而能够获得与lcp的物理的密合,但由于表皮效果的影响而导致传输损耗增大,不能说充分满足了对于高频特性的要求。并且,在使用目前的低粗糙度铜箔的情况下,由于lcp与铜箔的亲和性差,在lcp与铜箔的密合方面存在技术问题。

[0149]

然而,如本发明这样利用具有如上所述的ra、rz、rsm的组合的铜片与包含lcp的树脂基材制作配线板时,能够获得具有良好的高频特性并且能够兼顾高剥离强度的配线板。

[0150]

工业上的可利用性

[0151]

通过本发明能够提供以下的铜箔,该铜箔在使用包含lcp的树脂基材制作配线板时,能够获得具有良好的高频特性并且能够兼顾高剥离强度的配线板。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。