由含苯乙烯原料制备纯化苯乙烯组合物的方法和设备

1.本发明涉及由含苯乙烯原料,如由包含熔点高于苯乙烯的特定杂质以及任选除此之外的其它杂质的石脑油裂解热解汽油制备纯化苯乙烯组合物的方法。此外,本发明涉及一种可实施该方法的设备。

2.发明背景苯乙烯是聚合物如聚苯乙烯、丙烯腈-丁二烯-苯乙烯(abs)/苯乙烯-丙烯腈(san)树脂、苯乙烯-丁二烯(sb)共聚物胶乳、不饱和聚酯树脂、苯乙烯-丁二烯橡胶(sbr)弹性体和胶乳的重要结构单元。其是交易量最高的商品化学品之一,超过30%的苯乙烯年产量在国际上进行交易。苯乙烯主要从原料苯和乙烯开始生产。将苯烷基化以生产乙苯(eb),并分别经由常规脱氢工艺或乙苯/苯乙烯单体(ebsm)工艺或环氧丙烷/苯乙烯单体(posm)工艺将eb转化为苯乙烯。通常,由于乙烯的气态性质——这使其与苯相比相对难以运输,苯乙烯工厂位于乙烯裂解装置附近。

3.除了经由ebsm/posm的专用生产路线外,苯乙烯还存在于烃物流中,如获自石脑油蒸汽裂解的热解汽油、获自聚苯乙烯热解的烃馏分、瓦斯油等。从这些烃物流中提取苯乙烯,尽管数量方面与ebsm/posm相比要少得多,但由于原料成本低,这给运营商提供了经济上有吸引力的机会。但是,由于存在来自起始原料的沸点接近的分子和杂质,这种分离在技术上是困难的。通过常规蒸馏从苯乙烯中除去沸点接近的分子(如混合的二甲苯、乙苯等)是能量密集型方法。如美国专利5,849,982倡导的那样,已经开发并商业化应用溶剂基萃取蒸馏技术,其以降低的比能量消耗除去沸点接近的分子。

4.尽管产生高纯度苯乙烯(》99.8重量%),但萃取蒸馏路线通常产生与ebsm/posm苯乙烯相比含有起始原料中的杂质如发色团、硫、含氧化合物(oxygenates)等的苯乙烯。这些杂质影响下游聚合方法,并由此影响制得的聚合物的性质。在现有技术中已经例举了基于化学或吸附剂处理的不同的杂质去除方法。化学处理可涉及使用亲二烯体、硝酸、碱等。使用吸附剂可能需要粘土、氧化铝等。这些附加处理步骤可以产生满足苯乙烯单体的astm规格的适销产品。但是,由于苯乙烯固有的热敏感性,经由不期望的聚合、在吸附剂床上的聚合物形成造成的苯乙烯损失需要设计复杂的预防措施以防止聚合,并且使用复杂的设备使得这些方法对所有者/操作者造成麻烦。

5.考虑到上述内容,本发明的目标是提供由含有苯乙烯的进料组合物制备纯化苯乙烯组合物的方法,所述含有苯乙烯的进料组合物特别例如是通过萃取蒸馏途径获得的含有苯乙烯的进料组合物,如来自石脑油裂解热解汽油等的裂解汽油,该方法可靠和有效地以节能方式从苯乙烯中除去由此产生的特定杂质,如颜色诱导物质、硫物质、α-甲基苯乙烯和含氧化合物,以及除此之外的其它杂质,即使该杂质以相当高的量包含在含有苯乙烯的进料组合物中,由此以成本有效的方式获得非常纯的苯乙烯组合物。

6.发明概述根据本发明,通过提供制备纯化苯乙烯组合物的方法来满足该目的,其中该方法包括提供基于粗组合物的总重量计含有70重量%或更多的苯乙烯的粗组合物,并对粗组合物施以至少一个结晶步骤,其中该至少一个结晶步骤包括静态结晶阶段和动态结晶阶段中

的至少一个,并且其中该粗组合物含有选自颜色诱导物质、含氧化合物、硫物质、α-甲基苯乙烯及其两种或更多种的任意组合的一种或多种杂质。

7.该解决方案基于如下令人惊讶的发现:通过对含有苯乙烯的粗组合物施以包括静态结晶阶段和动态结晶阶段中的至少一个的结晶,不仅获得了相应的节能方法,还可靠地和完全地或至少基本完全地与其它杂质(如选自间二甲苯、邻二甲苯、乙苯、苯乙炔、异丙基苯、正丙基苯、乙基甲苯、有机氯化和有机氮化物质及其两种或更多种的任意组合中的那些)一起从苯乙烯中除去甚至熔点高于苯乙烯的杂质,即颜色诱导物质、含氧化合物、硫物质、α-甲基苯乙烯,如来自通过萃取蒸馏路线获得的进料组合物(如来自石脑油裂解热解汽油等的裂解汽油)的那些。这是令人惊讶的,因为预料不到的是,熔点高于苯乙烯的这些杂质中的一些可以可靠地和完全地通过结晶与苯乙烯分离。相反,必然预料到此类杂质不能通过结晶与苯乙烯分离,因为它们具有更高的熔点,由此预期在苯乙烯之前结晶。因此,即使已知通过结晶纯化某些苯乙烯组合物,如包含乙苯的那些,本领域技术人员面对上述目标时也不会考虑采用结晶来解决该目标。不希望受任何理论束缚,本发明的发明人认为,为何可以通过结晶将苯乙烯从上述杂质中提纯的原因在于,这些杂质在母液中的溶解度高于苯乙烯晶体的溶解度。通常,这一原则不适用于苯乙烯中所含的任何杂质。由此,这种令人惊讶的行为特别应用于上文已经描述的杂质。这一发现能够去除这些杂质以及其它杂质,如选自间二甲苯、邻二甲苯、乙苯、苯乙炔、异丙基苯、正丙基苯、乙基甲苯、有机氯化和有机氮化物质及其两种或更多种的任意组合的那些。总而言之,根据本发明的方法能够以成本有效的方式从苯乙烯中除去上述杂质,因为根据本发明的方法特别适于由迄今为止无法经济合理地用于制备纯苯乙烯的含苯乙烯组合物,例如特别由通过萃取蒸馏途径获得的含苯乙烯组合物,如由来自石脑油裂解热解汽油等的裂解汽油来制备纯化苯乙烯组合物。

8.如上所述,根据本发明的方法包括提供含有苯乙烯的粗组合物并对该粗组合物施以至少一个结晶步骤的步骤。提供粗组合物的步骤可以包括对含有苯乙烯的进料组合物直接施以至少一个结晶步骤或首先例如通过使用一个或多个蒸馏步骤或其它步骤对含有苯乙烯的进料组合物进行处理,随后对经处理的组合物施以至少一个结晶步骤。为了严格区分相应的含苯乙烯组合物,在本文中“含有苯乙烯的粗组合物”或“粗组合物”是指含有苯乙烯的组合物,对其施以至少一个结晶步骤,而“含有苯乙烯的进料组合物”是指可以由此制备“含有苯乙烯的粗组合物”的组合物,并且“纯化苯乙烯组合物”是指在结晶后获得的苯乙烯组合物。

9.此外,如本领域中已知的那样,通常可以分别以多个阶段,即以多个结晶阶段进行所述结晶方法或步骤。有鉴于此,在本技术中,结晶步骤被定义为包括一个或多个结晶阶段。

10.如上文进一步描述的那样,根据本发明的方法特别适于除去在环境压力下熔点高于苯乙烯的杂质。因此,该粗组合物优选含有作为杂质的一种或多种选自颜色诱导物质、含氧化合物、硫物质、α-甲基苯乙烯及其两种或更多种的任意组合的杂质,所述杂质各自具有高于苯乙烯的熔点。例如,一种或多种上述杂质的熔点在环境压力下为-30℃或更高,如-27℃或更高、-25℃、-20℃或更高、或-15℃或更高。合适的含氧化合物,即在分子中包含至少一个氧原子的烃化合物,是水、醇、酮、醛和羧酸。颜色诱导物质定义为赋予苯乙烯超过10的pt-co色度的颜色的所有化合物。硫物质定义为在分子中含有至少一个硫原子的所有化合

物。

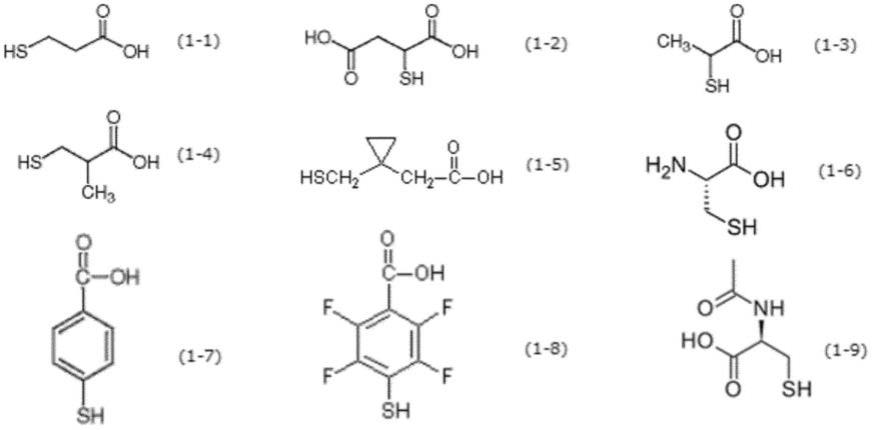

11.在本发明的构思的进一步发展中,提出了粗组合物包含作为杂质的:i)一种或多种硫物质,其选自烷基、环烷或芳族硫醇,烷基、环烷或芳族二硫化物,烷基、芳族、环烷或乙烯基噻吩(如二甲基噻吩或乙烯基噻吩),氧化的含硫烃化合物或在其分子中包含至少一个硫原子的任何其它烃化合物及其两种或更多种的任意组合,如选自沸点为例如130至150℃的硫醇、二硫化物、噻吩类的硫物质,和/或ii)一种或多种颜色诱导物质,其选自富烯、共轭二烯、氧化物质、氧化硫物质、苯乙烯低聚物、炔烃和包含共轭烯烃和炔烃键的烃化合物,以及赋予苯乙烯在pt-co色度上限定的超过10的颜色的任何其它化合物,例如选自沸点为例如130至150℃的共轭二烯、氧化物质和氧化硫物质。

12.优选地,在不存在或存在其它杂质,例如选自间二甲苯、邻二甲苯、乙苯、苯乙炔、异丙基苯、正丙基苯、乙基甲苯、有机氯化和有机氮化物质及其两种或更多种的任意组合的那些的情况下,根据本发明的方法中使用的粗组合物基于粗组合物的总重量计含有10至30重量%和更优选10至20重量%的一种或多种选自颜色诱导物质、含氧化合物、硫物质、α-甲基苯乙烯及其两种或更多种的任意组合的杂质,特别是熔点(在环境压力下)高于苯乙烯的一种或多种上述杂质。令人惊讶的是,采用根据本发明的方法,即使如此大量的这些杂质也可以与苯乙烯分离。

13.除了前述特定杂质外,根据本发明的方法中使用的粗组合物可含有一种或多种其它杂质,如一种或多种选自间二甲苯、邻二甲苯、乙苯、苯乙炔、异丙基苯、正丙基苯、乙基甲苯、有机氯化和有机氮化物质及其两种或更多种的任意组合的杂质。

14.根据本发明,该粗组合物的苯乙烯含量为至少70重量%。优选地,该粗组合物的苯乙烯含量为大于80至95重量%、更优选大于95至99重量%或大于99重量%,如大于99.8重量%。

15.根据本发明,该至少一个结晶步骤包括静态结晶阶段和动态结晶阶段中的至少一个,即i)至少一个静态结晶阶段,或ii)至少一个动态结晶阶段,或iii)至少一个静态结晶阶段与至少一个动态结晶阶段的组合,以便在至少一个结晶步骤中产生富含苯乙烯的结晶级分和贫含苯乙烯的残余物级分。

16.根据本发明的一个特定优选实施方案,该结晶以熔融结晶形式来进行。因此,优选至少一个静态结晶阶段(如果包括的话)是至少一个静态熔融结晶阶段,并且至少一个动态结晶阶段(如果包括的话)是至少一个动态熔融结晶阶段。

17.当采用降膜结晶阶段和更优选降膜熔融结晶阶段作为至少一个动态结晶阶段时,尤其获得良好的结果。或者,优选采用悬浮结晶阶段和更优选悬浮熔融结晶阶段作为至少一个动态结晶阶段。

18.特别地,本发明不包括任何利用高压惰性轻气体经由焦耳汤姆逊效应产生冷却的结晶阶段。因此,根据本发明的方法的至少一个结晶步骤均不包括将液化的通常气态的烃混入粗组合物并同时保持混合物的温度和压力,如使得至少大部分的液化的通常气态的烃保持液相,将所得混合物引入减压区并降低混合物的压力,由此使至少一部分液化的通常气态的烃蒸发,由此剩余混合物的冷却足以导致形成苯乙烯晶体,但不足以导致形成固体共晶。

19.优选地,该方法的至少一个结晶步骤包括至少一个静态熔融结晶阶段、至少一个

降膜熔融结晶阶段、至少一个悬浮熔融结晶阶段或其两种或更多种的组合。

20.根据本发明的一个特定优选实施方案,该方法的至少一个结晶步骤包括至少一个静态熔融结晶阶段和至少一个动态熔融结晶阶段。通过采用静态结晶与动态结晶,通过组合尽量减少了这两种技术的缺点,即通过使用快得多的动态结晶减小了静态结晶的缓慢性,通过使用能量有效得多的静态结晶降低了动态结晶的能量强度。

21.例如,该至少一个结晶步骤包括i)至少一个静态结晶阶段和ii)至少一个降膜结晶阶段和/或至少一个悬浮结晶阶段。

22.在本发明的构思的进一步发展中,建议该方法包括结晶步骤,所述结晶步骤包括一个至十个静态结晶阶段和一个至十个动态结晶阶段。甚至更优选地,该方法包括结晶步骤,所述结晶步骤包括一个至五个静态结晶阶段和一个至五个动态结晶阶段。如果该方法包括两个或更多个动态结晶阶段和/或两个或更多个静态结晶阶段,该动态结晶阶段的每一个与一个或两个其它动态结晶阶段流体连接,该静态结晶阶段的每一个与一个或两个其它静态结晶阶段流体连接,并且该动态结晶阶段之一与该静态结晶阶段之一流体连接。换句话说,该动态结晶阶段彼此串联布置,且该静态结晶阶段彼此串联布置。编号从流体连接在一起的静态结晶阶段和动态结晶阶段开始。由此,如果该结晶包括四个动态结晶阶段和四个静态结晶阶段,第一动态结晶阶段和第一静态结晶阶段是彼此连接的那些。该第一动态结晶阶段与第二动态结晶阶段流体连接,该第二动态结晶阶段也与第三动态结晶阶段连接,其中该第三动态结晶阶段也与第四动态结晶阶段连接。同样地,该第一静态结晶阶段与第二静态结晶阶段流体连接,该第二静态结晶阶段也与第三静态结晶阶段连接,其中该第三静态结晶阶段也与第四静态结晶阶段连接。在这两个系列中,第一结晶阶段是最上游的结晶阶段,其中该第二、第三和第四结晶阶段位于第一结晶阶段的下游。

23.根据本发明的第一特定优选实施方案,该方法包括结晶步骤,所述结晶步骤包括一个静态结晶阶段和一个动态结晶阶段。在这种变体中,优选将粗组合物进料到动态结晶阶段中以产生富含苯乙烯结晶级分和贫含苯乙烯残余物级分。在该动态结晶阶段中获得的贫含苯乙烯残余物级分主要含有贫含苯乙烯的母液,并将其作为进料送入静态结晶阶段。同样在静态结晶阶段中,产生富含苯乙烯结晶级分和贫含苯乙烯残余物级分,其中将该静态结晶阶段中获得的富含苯乙烯结晶级分进料到动态结晶阶段中,并在那里与进料到动态结晶阶段中的粗组合物混合。将该静态结晶阶段中获得的贫含苯乙烯残余物级分取出,而将动态结晶阶段中获得的富含苯乙烯结晶级分取出作为纯化苯乙烯组合物。原则上,粗组合物可以替代地进料到静态结晶阶段中,即静态结晶阶段与动态结晶阶段可以与前述相反的顺序布置。但是,当将粗组合物进料到动态结晶阶段中时,获得更好的结果。为了完整起见,应当指出,前述术语“富含苯乙烯结晶级分”和“贫含苯乙烯残余物级分”是指相对于输入相应结晶阶段的苯乙烯含量,而不是相对于该粗组合物的苯乙烯含量。换句话说,静态结晶阶段中获得的富含苯乙烯结晶级分具有比输入该静态结晶阶段(其是由动态结晶阶段进料到该静态结晶阶段中的贫含苯乙烯残余物级分)更高的苯乙烯含量,并且该贫含苯乙烯残余物级分具有比输入该静态结晶阶段更低的苯乙烯含量。

24.根据本发明的第二特定优选实施方案,该方法包括结晶步骤,所述结晶步骤包括二至五个静态结晶阶段和二至五个动态结晶阶段。优选地,将粗组合物进料到二至五个动态结晶阶段的第一个中,以产生第一富含苯乙烯结晶级分和第一贫含苯乙烯残余物级分,

其中将第一富含苯乙烯结晶级分进料到二至五个动态结晶阶段的第二个中,其中在所述第二和任选的第三至第五动态结晶阶段的任一个中产生富含苯乙烯结晶级分和贫含苯乙烯残余物级分,其中将第二与任选的第三至第四动态结晶阶段中产生的富含苯乙烯结晶级分的每一个进料到下游动态结晶阶段中,并将第二与任选的第三至第五动态结晶阶段中产生的贫含苯乙烯残余物级分的每一个进料到上游动态结晶阶段中。将第一贫含苯乙烯残余物级分进料到二至五个静态结晶阶段的第一个中以产生第二富含苯乙烯结晶级分和第二贫含苯乙烯残余物级分,其中将第二富含苯乙烯结晶级分进料到第一动态结晶阶段中,并将第二贫含苯乙烯残余物级分进料到二至五个静态结晶阶段的第二个中。在所述第二和任选的第三至第五静态结晶阶段的任一个中,产生富含苯乙烯结晶级分和贫含苯乙烯残余物级分,其中将第二与任选的第三至第四静态结晶阶段中产生的贫含苯乙烯残余物级分的每一个进料到下游静态结晶阶段中,并将第二与任选的第三至第五静态结晶阶段中产生的富含苯乙烯结晶级分的每一个进料到上游静态结晶阶段中。原则上,可以将粗组合物进料到静态结晶阶段之一中,即静态结晶阶段与动态结晶阶段可以与前述相反的顺序布置。但是,当将粗组合物进料到动态结晶阶段之一中时,获得更好的结果。

25.在前述变体的一个替代变体中,将粗组合物进料到所述二至五个动态结晶阶段的第二个中,而不是进料到第一动态结晶阶段中,其中第一至第五也是在从上游向下游的方向上来看。再次,最上游的动态结晶阶段(即第一动态结晶阶段)是这样的阶段——其接收来自第一静态结晶阶段的富含苯乙烯结晶级分,并由其将贫含苯乙烯残余物级分进料到第一静态结晶阶段中,而最下游的动态结晶阶段是这样的阶段——由其取出纯化苯乙烯组合物。同样,最上游的静态结晶阶段(即第一静态结晶阶段)是这样的阶段——其接收来自第一动态结晶阶段的贫含苯乙烯残余物级分,并由其将富含苯乙烯结晶级分进料到第一动态结晶阶段中,而最下游的静态结晶阶段(即第二静态结晶阶段)是这样的阶段——由其取出贫含苯乙烯残余物级分。

26.例如,该方法包括结晶步骤,所述结晶步骤包括两个静态结晶阶段和四个动态结晶阶段。在该实施方案中,将粗组合物进料到动态结晶阶段的第二个中,以产生第二富含苯乙烯结晶级分和第二贫含苯乙烯残余物级分。将第二富含苯乙烯结晶级分进料到四个动态结晶阶段的第三个中,以产生第三富含苯乙烯结晶级分和第三贫含苯乙烯残余物级分,其中将第三富含苯乙烯结晶级分进料到动态结晶阶段的第四个中,以产生第四富含苯乙烯结晶级分和第四贫含苯乙烯残余物级分。在作为纯化苯乙烯组合物取出第四富含苯乙烯结晶级分时,并将第四贫含苯乙烯残余物级分进料到第三动态结晶阶段中,将第三贫含苯乙烯残余物级分进料到第二动态结晶阶段中和将第二贫含苯乙烯残余物级分进料到第一动态结晶阶段中。在第一动态结晶阶段中,产生第一富含苯乙烯结晶级分和第一贫含苯乙烯残余物级分。在将第一富含苯乙烯结晶级分进料到第二动态结晶阶段中时,将第一贫含苯乙烯残余物级分进料到两个静态结晶阶段的第一个中,在其中产生第五富含苯乙烯结晶级分和第五贫含苯乙烯残余物级分。在将第五富含苯乙烯结晶级分进料到第一动态结晶阶段中时,将第五贫含苯乙烯残余物级分进料到两个静态结晶阶段的第二个中,在其中产生第六富含苯乙烯结晶级分和第六贫含苯乙烯残余物级分。在将第六富含苯乙烯结晶级分进料到第一静态结晶阶段中时,除去第六贫含苯乙烯残余物级分。

27.在所有上述方法中,优选地,在结晶阶段中生产富含苯乙烯结晶级分和贫含苯乙

烯残余物级分包括在结晶阶段中的结晶终止后作为贫含苯乙烯残余物级分从结晶阶段中除去剩余液体,熔融结晶阶段中获得的晶体层,和作为富含苯乙烯结晶级分从结晶阶段中取出获得的晶体熔体的步骤。

28.为了提高纯化苯乙烯产物的纯度,优选在任何静态和降膜结晶阶段(如果存在的话)中,在熔融单个结晶阶段中使用的结晶器的冷却表面上形成的晶体层之前进行至少一个热熔(sweating)步骤。热熔是指将沉积在冷却表面上的晶体层温和加热至接近苯乙烯熔融温度的温度以部分熔融该晶体。截留与粘附的熔体(其含有杂质)在晶体的部分熔融过程中排出,随后从结晶器中移除。为了进行此类热熔,用传热介质将晶体沉积于其上的表面加热至所需温度。在熔融冷却表面上沉积的晶体层之前,可以进行所述热熔一次或几次。由此,热熔产生一个或多个热熔级分和纯化的晶体层。优选地,将由此获得的第一热熔级分的至少一部分进料到已经作为贫含苯乙烯残余物级分被移除的剩余液体中。

29.结晶温度取决于粗组合物的组成。但是,当至少一个静态熔融结晶阶段与至少一个动态熔融结晶阶段中的至少一个和优选所有在-200℃和30℃的温度下和更优选在-140℃和0℃的温度下进行时,获得良好的结果。在包括一个或多个热熔步骤的静态结晶的情况下和在包括一个或多个热熔步骤的降膜结晶的情况下,至少一个和优选所有的结晶阶段可以在-100℃和-30℃的温度下进行。

30.取决于进料组合物的组成,可以将该进料组合物作为粗组合物直接进料到至少一个结晶步骤中,或可以首先用另一技术进行处理,随后将经处理的进料组合物作为粗组合物进料到至少一个结晶步骤中。例如,提供粗组合物的步骤包括对进料组合物施以一个或多个蒸馏步骤和/或一个或多个萃取蒸馏步骤,其中该粗组合物作为一个或多个蒸馏步骤和/或一个或多个萃取蒸馏步骤中的一种的顶部物流、侧线物流或底部物流获得。

31.优选地,使用极性溶剂对该进料组合物施以一个或多个萃取蒸馏步骤。合适的极性溶剂是选自碳酸亚丙酯、环丁砜、四甲基环丁砜、甲基卡必醇、1-甲基-2-吡咯烷酮、2-吡咯烷酮和上述溶剂中的两种或更多种的任意组合的溶剂,但不包括水。该萃取溶剂还可以是双组分萃取溶剂,其中一种组分是选自前述组的溶剂,第二种组分是水,其中将该萃取溶剂的两个组分单独并彼此独立地在沿蒸馏塔的不同位置处进料到蒸馏塔中。

32.如上所述,根据本发明的方法特别适于由迄今为止无法经济合理地用于制备纯苯乙烯的含苯乙烯组合物来制备纯化苯乙烯组合物。因此,优选的是,该粗组合物衍生自裂解汽油。本发明的方法能够由此类进料组合物成本有效地纯化苯乙烯——这在现有技术的方法中是不可能的。特别地,该粗组合物可以源于对石脑油裂解热解汽油所采用的萃取蒸馏方法。这些裂解汽油已知含有杂质,如颜色诱导物质、c

6-噻吩硫物质和源于裂解汽油进料以及该工艺中使用的真空设备中的空气泄漏的含氧化合物。此外,它们含有沸点与苯乙烯接近的杂质,如邻二甲苯,其难以经由萃取蒸馏完全去除。在该实施方案中优选的是,通过蒸馏裂解汽油进料组合物以获得c

8-馏分并对c

8-馏分施以萃取蒸馏来制备粗组合物,其中用极性溶剂处理该c

8-馏分以便作为顶部物流、侧线物流或底部物流获得含苯乙烯馏分。由此获得的含苯乙烯馏分可以例如通过蒸馏步骤加工成粗组合物,或者优选地,由此获得的含苯乙烯馏分用作进料到结晶步骤中的粗组合物。

33.在本发明的一个替代实施方案中,通过蒸馏裂解汽油进料组合物以获得c

8-馏分、将c

8-馏分进料到氢化反应器中,从而氢化例如苯乙炔以获得氢化气体、对氢化气体施以萃

取蒸馏来制备粗组合物,其中用极性溶剂处理该氢化气体以便作为顶部物流、侧线物流或底部物流获得含苯乙烯馏分。由此获得的含苯乙烯馏分可以例如通过蒸馏步骤加工成粗组合物,或者优选地,由此获得的含苯乙烯馏分用作进料到结晶步骤中的粗组合物。

34.优选地,进行氢化,使得当苯乙炔被氢化时,苯乙烯损失小于0.1重量%。

35.为了回收萃取蒸馏中使用的溶剂,优选对含苯乙烯馏分施以蒸馏步骤,以便从含苯乙烯馏分中除去至少一部分极性溶剂,由此获得该粗组合物。

36.根据本发明的方法提供了非常纯的含苯乙烯组合物。优选地,该纯化苯乙烯组合物具有至少99.00重量%、更优选至少99.50重量%、甚至更优选至少99.80重量%、再更优选至少99.90重量%、再更优选至少99.95重量%和最优选至少99.98重量%的苯乙烯含量。

37.特别地,根据本发明的方法能够从含苯乙烯粗组合物中完全或至少几乎完全除去颜色诱导物质。因此,在本发明的构思的进一步发展中,提出了该纯化苯乙烯组合物具有根据astm d5386的pt-co色度所定义的最大15的颜色。

38.此外,根据本发明的方法能够从含苯乙烯粗组合物中完全或至少几乎完全除去硫物质。因此,当该纯化苯乙烯组合物包含小于5 ppmw、更优选小于4 ppmw、甚至更优选小于3 ppmw和最优选小于2 ppmw的如硫醇、二硫化物和噻吩类中所含的总元素硫和/或小于20 ppmw的含氧化合物时,这是特别优选的。

39.此外,根据本发明的方法能够获得纯化苯乙烯组合物,其包含小于40 ppmw的选自苯乙炔、混合二甲苯、乙苯、异丙基苯、乙基甲苯、正丙基苯和α-甲基苯乙烯的杂质和/或其具有小于10 ppmw的聚合物含量。

40.优选地,该纯化苯乙烯组合物具有小于2 ppmw的总有机氯含量。

41.例如,该纯化苯乙烯组合物可满足以下规格。

42.表1

43.排放残余母液,即结晶中获得的贫含苯乙烯残余物级分。优选地,结晶中获得的贫含苯乙烯残余物级分在该方法中均不再循环至任选的蒸馏步骤,并且如果再循环的话,再循环至多50体积%、更优选至多20体积%和再更优选至多10体积%。

44.根据进一步的方面,本发明涉及用于制备纯化苯乙烯组合物的设备,其包括至少

一个结晶区块(crystallization block),所述至少一个结晶区块包括具有一个或多个静态结晶阶段的静态结晶段和具有一个或多个动态结晶阶段的动态结晶段中的至少一种,其中该设备进一步包括至少一个包括两个或更多个出口的萃取蒸馏塔,其中这些出口中的至少一个与该结晶区块的入口流体连接。

45.术语“结晶区块”是指用于纯化方法的具有一个或多个结晶器的设备。此外,术语结晶阶段不仅用于表述方法步骤或阶段,还用于表述设备,即结晶器的在其中进行结晶阶段的部分。作为设备特征的结晶阶段也被称为结晶器、结晶器单元等。

46.优选地,该设备进一步包括溶剂回收蒸馏塔,其与萃取蒸馏塔的出口流体连接。

47.当该设备的结晶区块包括以下部分时,特别获得良好的结果:至少一个包括一个或多个静态结晶阶段的静态结晶段,至少一个包括一个或多个动态结晶阶段的动态结晶段,和至少两个管道,其将一个或多个静态结晶阶段中的至少一个与一个或多个动态结晶阶段中的至少一个流体连接。

48.优选地,一个或多个静态结晶阶段是静态熔融结晶阶段,且一个或多个动态结晶阶段是动态熔融结晶阶段。

49.如果该结晶区块包括两个或更多个动态结晶阶段和/或两个或更多个静态结晶阶段,优选每个动态结晶阶段与一个或两个另外的动态结晶阶段流体连接,并且每个静态结晶阶段与一个或两个另外的静态结晶阶段流体连接。

50.此外,优选的是,所述至少一个结晶区块包括一个静态结晶阶段和一个动态结晶阶段,其中至少两个管道中的一个使静态结晶阶段与动态结晶阶段流体连接,从而可以将动态结晶阶段中获得的贫含苯乙烯残余物级分进料到静态结晶阶段中,并且其中至少两个管道的另一个使静态结晶阶段与动态结晶阶段流体连接,从而可以将静态结晶阶段中获得的富含苯乙烯结晶级分进料到动态结晶阶段中。

51.此外,优选的是,所述至少一个结晶区块包括二至五个静态结晶阶段和二至五个动态结晶阶段,其中至少两个管道中的一个使静态结晶阶段之一与动态结晶阶段之一流体连接,从而可以将动态结晶阶段中获得的贫含苯乙烯残余物级分进料到与该动态结晶阶段流体连接的静态结晶阶段中,并且其中至少两个管道中的一个使静态结晶阶段与和静态结晶阶段流体连接的动态结晶阶段流体连接,从而可以将静态结晶阶段中获得的富含苯乙烯结晶级分进料到所述动态结晶阶段中,其中剩余的静态结晶阶段中的每两个借助至少两个管道彼此流体连接,并且其中剩余的动态结晶阶段中的每两个借助至少两个管道彼此流体连接。

52.根据本发明的进一步的优选实施方案,该设备包括至少一个结晶区块、蒸馏塔和至少一个萃取蒸馏塔,其中该蒸馏塔经由管道与该萃取蒸馏塔流体连接,并且其中该萃取蒸馏塔经由入口管道与该结晶区块的入口流体连接。优选地,该实施方案的设备进一步包括氢化反应器和另外的用于溶剂回收的蒸馏塔,其中该蒸馏塔经由管道与该氢化反应器流体连接,其中该氢化反应器经由管道与该萃取蒸馏塔流体连接,其中该萃取蒸馏塔经由管道与另外的用于溶剂回收的蒸馏塔流体连接,并且其中该另外的蒸馏塔经由入口管道与该结晶区块流体连接。

53.根据本发明的一个替代优选实施方案,该设备包括至少一个结晶区块和三个蒸馏

塔,其中所述三个蒸馏塔彼此流体连接,并串联布置,其中所述三个蒸馏塔的最后一个经由入口管道与该结晶区块流体连接。优选地,该实施方案的设备进一步包括烷基化单元和脱氢单元,其中该烷基化单元经由管道与该脱氢单元流体连接,且该脱氢单元经由入口管道与该结晶区块流体连接。

54.该结晶区块包括用于排放纯化苯乙烯组合物的产物出口管线和用于排放残余母液(即在结晶中获得的贫含苯乙烯残余物级分)的排放管线。优选地,该设备不包括从用于排放结晶中获得的贫含苯乙烯残余物级分的排放管线引导至一个或多个蒸馏塔的任何一个的再循环管线。

55.根据本发明的又一替代优选实施方案,该设备进一步包括热解反应器,其中该热解反应器与至少一个萃取蒸馏塔流体连接。

56.附图概述为了获得本发明的上述和其它优点和目的的方式,将通过参考附图中示出的具体实施方案来对上文简要描述的本发明进行更具体的描述。要理解的是,这些附图仅描述了本发明的典型实施方案,并因此不被认为限制其范围,将通过使用附图以附加的具体性和细节来描述本发明,其中:图1a是根据本发明的一个实施方案的方法和设备中使用的结晶区块的示意图。

57.图1b是根据本发明的另一实施方案的方法和设备中使用的结晶区块的示意图。

58.图1c是根据本发明的再一实施方案的方法和设备中使用的结晶区块的示意图。

59.图2是根据本发明的另一实施方案特别适于纯化石脑油裂解热解汽油的设备的示意图。

60.图3是根据本发明的另一实施方案特别适于纯化ebsm工艺物流的设备的示意图。

61.图4是根据本发明的另一实施方案特别适于纯化经由热解由聚苯乙烯物流产生的含苯乙烯物流的设备的示意图。

62.示例性实施方案描述图1a显示了用于进行根据本发明的实施方案制备纯化苯乙烯组合物的方法的结晶区块10的实施方案。该结晶区块10分别包括静态熔融结晶阶段18或一个静态熔融结晶器。该静态熔融结晶器18与用于含苯乙烯粗组合物的入口管道20连接,所述入口管道20适于将粗苯乙烯组合物进料到静态熔融结晶器18中。此外,该静态熔融结晶器18具有用于从静态熔融结晶器18和从结晶区块10排放纯化苯乙烯组合物的排放管道22。此外,静态熔融结晶器18包括用于从静态熔融结晶器18和从结晶区块10排放贫含苯乙烯残余物级分的排放管道28,所述贫含苯乙烯残余物级分在静态熔融结晶器18中通过结晶获得。

63.图1b显示了用于进行根据本发明的实施方案制备纯化苯乙烯组合物的方法的结晶区块10的另一实施方案。该结晶区块10包括第一动态熔融结晶段12,其分别包括分别作为动态熔融结晶阶段或结晶器的一个降膜结晶阶段或一个降膜结晶器14。此外,该结晶区块10包括第二静态熔融结晶段16,其分别具有一个静态熔融结晶阶段18或一个静态熔融结晶器。该降膜结晶器14与用于含苯乙烯粗组合物的入口管道20连接,所述入口管道20适于将粗苯乙烯组合物进料到该降膜结晶器14中。此外,该降膜结晶器14具有用于从降膜结晶器14和从结晶区块10排放纯化苯乙烯组合物的排放管道22。该静态熔融结晶器18经由输送管道24与该降膜结晶器14连接,所述输送管道24适于将通过降膜结晶器14中的结晶获得的

第一贫含苯乙烯残余物级分输送到该静态熔融结晶器18中。在这方面,输送管道24与降膜结晶器14和静态熔融结晶器18均流体连通。该静态熔融结晶器18包括用于从静态熔融结晶器18和从结晶区块10排放第二贫含苯乙烯残余物级分的排放管道28,所述第二贫含苯乙烯残余物级分通过在静态熔融结晶器18中的结晶获得。再循环管道30在静态熔融结晶器18与降膜结晶器14之间提供流体连通,并因此能够将至少一部分第二富含苯乙烯结晶组合物(其来自静态熔融结晶器18中的结晶)再循环回降膜结晶器14中。

64.在图1c中,显示了用于进行根据本发明制备纯化苯乙烯组合物的方法的结晶区块10的另一实施方案。第一动态熔融结晶段12包括四个降膜结晶阶段14a、14b、14c、14d,且第二静态熔融结晶段16包括两个静态熔融结晶阶段18a、18b。在降膜结晶阶段14a、14b、14c、14d之间提供了输送管道32a、32b、32c,通过所述管道可以将单个降膜结晶阶段14a、14b、14c、14d中的降膜结晶所获得的贫含苯乙烯残余物级分从降膜结晶阶段14b、14c、14d之一输送至相应的上游降膜结晶阶段14a、14b、14c。此外,该降膜结晶阶段14a、14b、14c、14d经由再循环管道34a、34b、34c连接,所述再循环管道适于将通过单个降膜结晶阶段14a、14b、14c、14d中的降膜结晶获得的富含苯乙烯结晶级分的至少一部分由降膜结晶阶段14a、14b、14c之一再循环至相应的下游降膜结晶阶段14b、14c、14d。入口管道20连接到第二降膜结晶阶段14b,从而可以将含苯乙烯粗组合物引入第二降膜结晶阶段14b。在最下游的降膜结晶阶段14d处提供排放管道22以便从结晶区块10中移除纯化苯乙烯组合物。输送管道24在第一动态熔融结晶段12的最上游的降膜结晶阶段14a与第二静态熔融结晶段16的最上游的静态熔融结晶阶段18b之间提供流体连通,从而可以将通过降膜结晶阶段14a中的结晶获得的贫含苯乙烯残余物级分输送至第二静态熔融结晶段16的静态结晶器18b。该静态熔融结晶阶段18a和18b经由输送管道36连接,所述输送管道用于将通过结晶获得的贫含苯乙烯残余物级分从静态熔融结晶阶段18b输送至静态熔融结晶阶段18a。此外,静态熔融结晶阶段18a与静态熔融结晶阶段18b经由再循环管道38连接,以便能够将获自静态熔融结晶阶段18a中的结晶的富含苯乙烯结晶级分输送到结晶阶段18b 的静态熔融结晶器中。此外,静态熔融结晶阶段18a包括排放管道28,所述排放管道28用于从结晶区块10中排放通过在静态熔融结晶阶段18a中的结晶获得的贫含苯乙烯残余物级分。再循环管道30在静态熔融结晶阶段18b与降膜结晶阶段14a之间提供流体连通,并因此能够将第二静态熔融结晶段16的静态熔融结晶阶段18b中获得的富含苯乙烯结晶级分的至少一部分再循环回到第一动态熔融结晶段12的降膜结晶阶段14a中。

65.在图1c中显示的设备10的运行过程中,经由入口管道20将含苯乙烯粗组合物进料到降膜结晶阶段14b中。在降膜结晶阶段14a、14b、14c、14d的每一个中,制备富含苯乙烯结晶组合物和贫含苯乙烯残余物级分。经由输送管道32a、32b、32c将降膜结晶阶段14b、14c、14d之一中获得的贫含苯乙烯残余物级分的每一个输送至相应的上游降膜结晶阶段14a、14b、14c。此外,经由再循环管道34a、34b、34c将降膜结晶阶段14a、14b、14c之一中获得的富含苯乙烯级分的每一个至少部分再循环到相应的下游降膜结晶阶段14b、14c、14d中。经由输送管道24将在第一动态熔融结晶段12的降膜结晶阶段14a中结晶后获得的贫含苯乙烯残余物级分输送到第二静态熔融结晶段16的静态熔融结晶阶段18b中。经由输送管道36将静态熔融结晶阶段18b中获得的贫含苯乙烯残余物级分输送至下游静态熔融结晶阶段18a。此外,经由再循环管道38将静态熔融结晶阶段18a中获得的富含苯乙烯结晶级分至少部分再

循环到上游静态熔融结晶阶段18b中。经由再循环管道30将静态熔融结晶阶段18b中的结晶后获得的富含苯乙烯结晶级分再循环到第一动态熔融结晶段12的降膜结晶阶段14a中。经由排放管道22将结晶阶段14d中获得的最终纯化的苯乙烯组合物从设备10中移除,同时经由排放管道28从静态熔融结晶阶段18a中和从设备10中移除最终的贫含苯乙烯残余物级分。

66.根据本发明,表2列出了通常可存在于粗苯乙烯物流中的不同杂质以及它们的熔点。通过结晶区块从粗苯乙烯物流中除去杂质的原因有两点:a)一些物质的熔点低于苯乙烯,和b)在结晶方法过程中,具有更高熔点的杂质在母液中更可溶。由此,尽管具有更高的熔点,但这些杂质可以通过结晶从苯乙烯中去除。由此,结晶提供了如操作者期望的那样由含苯乙烯粗组合物生产高度纯化的苯乙烯组合物的独特方法。提高产品纯度与提高结晶阶段数量直接相关。另一方面,回收率是残余物阶段数量的函数。

67.表2

68.图2示意性显示了特别适于由石脑油裂解热解汽油制备纯化苯乙烯组合物的设备。设备11包括第一蒸馏塔40、第二蒸馏塔42、氢化反应器44、萃取蒸馏塔46、溶剂回收蒸馏塔48和结晶区块10。结晶区块10如图1a所示、如图1b所示或如图1c所示组成。

69.在该设备运行过程中,将c

7 -裂解汽油物流在第一蒸馏塔40中蒸馏,将第一蒸馏塔40中获得的底部物流进料到第二蒸馏塔42以获得作为底部产物的c

9 -物流和作为顶部产物的富c8物流。将由此获得的富c8物流进料到氢化反应器44中以便通过氢气氢化该物流中包含的苯乙炔,所述氢气经由氢气入口管道50供应到氢化反应器44中。该氢化反应器44在温和条件下运行以饱和苯乙炔,由此生产苯乙烯;但是,这伴随着饱和形式的苯乙烯损失(其产生乙苯)。氢化后,将氢化反应器44中获得的氢化的c

8-物流(主要由乙苯、混合二甲苯等组成)进料到包括萃取蒸馏塔46和溶剂回收蒸馏塔48的萃取蒸馏装置中。在萃取蒸馏过程中使用极性溶剂以萃取含有苯乙烯和溶剂的物流作为底部物流,随后将其进料到溶剂回收蒸馏塔48中以除去溶剂,并作为顶部物流获得富含苯乙烯的物流,其中苯乙烯含量超过99.8重量%。尽管具有高纯度,但该物流因存在颜色诱导物质、硫分子和含氧化合物而品质

不佳。如后续实验部分中所示,对该物流应用结晶区块10如操作者所期望的那样将该物流转化为高品质苯乙烯产物或极高品质苯乙烯产物(vhps)。但是,在如上文详述的在结晶区块10中进行的结晶过程中,除去了杂质,特别是沸点与苯乙烯接近的不同杂质,如苯乙炔、间二甲苯和邻二甲苯、乙苯、异丙基苯、正丙基苯、α-甲基苯乙烯和乙基甲苯。可以利用这种现象来尽量减少苯乙炔氢化反应器44中的苯乙烯损失和上游蒸馏塔40、42、46、48中的公用工程消耗。经由结晶除去苯乙炔能够在低严格条件下运行苯乙炔氢化反应器44或甚至彻底将其消除。氢化过程中的相关苯乙烯损失由此被尽量减少或不存在。除去沸点接近的c

9 -化合物如异丙基苯、正丙基苯等意味着在设备11中的蒸馏塔42或脱辛烷塔可以分别放宽以允许c

8-馏分中的c

9

化合物滑移(slippage)。这些c9 -化合物由于其极性和沸点将主要落在粗苯乙烯物流中,并最终经由结晶区块10来除去。除去沸点与苯乙烯接近的化合物(如乙苯、邻二甲苯和间二甲苯)意味着萃取蒸馏塔46和溶剂回收蒸馏塔48可以以较低的溶剂/进料比和较低的萃取蒸馏塔底部温度来设计,由此降低资本投资与公用工程消耗。经由排放管道22取出纯化苯乙烯组合物,而经由排放管道28与作为萃取蒸馏塔46的顶部产物的c

8-萃余物一起取出在结晶区块10中获得的贫含苯乙烯残余物级分。

70.如上文详述的那样,结晶区块10除去杂质,所述杂质包括颜色诱导物质(如共轭二烯)、硫物质(其主要是c6噻吩类)和含氧化合物(如水、酮、醛和醇等)。此外,由于该工艺的低温性质,结晶区块防止在苯乙烯产物中形成不期望的聚合物。在基于吸附剂的苯乙烯处理中遇到的常见问题是活性位点处局部放热导致的不期望的聚合物形成,尽管在整个床上的温度升高不显著。

71.图3描绘了特别适于纯化ebsm工艺物流的设备11。该设备11包括烷基化单元52、脱氢单元54、第一蒸馏塔40、第二蒸馏塔42、第三蒸馏塔56和结晶区块10。结晶区块10如图1a所示、如图1b所示或如图1c所示组成。

72.在运行过程中,将苯和乙烯在烷基化反应器52中烷基化以生产乙苯,将其进料到脱氢反应器54中。将脱氢反应器54的流出物进料到分离区块中,所述分离区块包括三个蒸馏塔40、42、56。第一蒸馏塔40从脱氢反应器54的流出物中除去苯和甲苯,而第二蒸馏塔42将未反应的乙苯与苯乙烯分离,第三蒸馏塔56蒸馏苯乙烯物流。第三蒸馏塔56的底部产物是第二蒸馏塔42中热敏感苯乙烯的不期望的聚合所产生的苯乙烯焦油残余物。第二蒸馏塔42是该系统中最耗能的。这是因为乙苯与苯乙烯的分离困难,因为i)沸点接近,和ii)苯乙烯的热敏感性,这要求该塔在真空下并以大的蒸馏级数运行。结晶区块10中的结晶不仅实现了节能,还减少了eb蒸馏塔42底部中苯乙烯的不期望的聚合。该eb蒸馏塔42可以松弛模式运行,其中少量乙苯(至多3-5重量%)可以落入塔底。这不仅导致了更少的公用工程消耗或理论级数,还降低了底部温度,这意味着更少的不期望的苯乙烯聚合,由此提高了整个ebsm工艺的苯乙烯产率。借助其沸点,eb蒸馏塔42底部的乙苯将落入第三塔56的顶部产物中。这种含苯乙烯粗组合物在进料到结晶区块10中时将产生两种物流,即i)经由排放管道22从结晶区块10取出的纯化苯乙烯组合物,和ii)送至界区的富含乙苯的残余液28。

73.图4显示了特别适于纯化经由热解由聚苯乙烯物流产生的含苯乙烯物流的设备11。该设备11包括热解反应器60、第一蒸馏塔40、第二蒸馏塔42和结晶区块10。结晶区块10如图1a所示、如图1b所示或如图1c所示组成。

74.在运行过程中,在热解反应器中进行聚苯乙烯的热解,所述热解反应器可以通过

热来运行或以催化模式运行。表3给出了由不同方法获得的来自热解反应器60的流出物的典型分解。反应器流出物在第一蒸馏塔40中和在第二蒸馏塔42中经历一系列分馏步骤以产生进料到结晶区块10中的含苯乙烯粗组合物。在蒸馏步骤的结尾应用结晶区块10以便如操作者所期望的以降低的比能耗和资本支出产生高纯度等级的苯乙烯产物或vhps。

75.表3表3在模型聚苯乙烯和基于聚苯乙烯的商品的热和催化热解的液体馏分中识别的芳族化合物(产生的液体的重量%)

76.实验实施例提供以下实施例以举例说明本发明,并且不限制权利要求的范围。除非另行说明,所有份数和百分比均按重量计。如表4所示含有不同杂质的粗苯乙烯物流通过热解汽油的

萃取蒸馏单元生产,并随后通过层熔融结晶纯化以制备最终的vhps产品和最终残余物(如图1b所示,但使用静态结晶的结果而不是降膜和静态的组合(所有数据基于20v1980))。整个结晶区块的苯乙烯回收率》95%。

77.表4peakid单位粗苯乙烯产物残余物乙苯重量ppm7异丙基苯重量ppm219792172541邻二甲苯重量ppm4733691正丙基苯重量ppm1741439间乙基甲苯重量ppm22235α-甲基苯乙烯重量ppm8277苯乙炔重量ppm9659171578954-甲基苯乙烯重量ppm723-乙基噻吩ppms0.40.0222,3-二甲基噻吩ppms20.02143,4-二甲基噻吩ppms70.11602-乙烯基噻吩ppms3031373-乙烯基噻吩ppms325取代噻吩ppms213取代噻吩ppms18145纯度重量�.6399.9875.39颜色pt-co色度50010》500含氧化合物重量ppm200《20》2000

78.术语“至少一个”意在覆盖所列要素、组件、特征等的组合,以及单独列出的要素、组件、特征等。例如,除非另行说明,短语“a和b中的至少一个”用于覆盖仅包含a、仅包含b以及包含a和b的实施方案。

79.权利要求中的术语“包含”意在表示“至少包含”,使得权利要求中列举的要素列表是开放组。除非特别排除,术语“一个”、“一种”和其它单数术语意在包括其复数形式。

80.附图标记列表10结晶区块12第一动态熔融结晶段14动态(降膜)熔融结晶器/结晶阶段14a、14b、14c、14d动态熔融/降膜结晶阶段16第二静态熔融结晶段18静态熔融结晶器/结晶阶段18a、18b静态熔融结晶阶段20用于含苯乙烯粗组合物的入口管道22用于纯化苯乙烯组合物的排放管道24用于将贫含苯乙烯残余物级分从动态结晶段进料到静态结晶段的(输送)管道

28用于贫含苯乙烯残余物级分的排放管道30用于将富含苯乙烯级分从静态结晶段进料到动态结晶段的(再循环)管道32a、32b、32c动态结晶段中用于贫含苯乙烯残余物级分的管道34a、34b、34c动态结晶段中用于富含苯乙烯结晶级分的管道36静态结晶段中用于贫含苯乙烯残余物级分的管道38静态结晶段中用于富含苯乙烯结晶级分的管道40第一蒸馏塔42第二蒸馏塔44氢化反应器46萃取蒸馏塔48溶剂回收蒸馏塔50氢气入口管道52烷基化单元54脱氢单元56第三蒸馏塔60热解反应器。

1.本发明涉及由含苯乙烯原料,如由包含熔点高于苯乙烯的特定杂质以及任选除此之外的其它杂质的石脑油裂解热解汽油制备纯化苯乙烯组合物的方法。此外,本发明涉及一种可实施该方法的设备。

2.发明背景苯乙烯是聚合物如聚苯乙烯、丙烯腈-丁二烯-苯乙烯(abs)/苯乙烯-丙烯腈(san)树脂、苯乙烯-丁二烯(sb)共聚物胶乳、不饱和聚酯树脂、苯乙烯-丁二烯橡胶(sbr)弹性体和胶乳的重要结构单元。其是交易量最高的商品化学品之一,超过30%的苯乙烯年产量在国际上进行交易。苯乙烯主要从原料苯和乙烯开始生产。将苯烷基化以生产乙苯(eb),并分别经由常规脱氢工艺或乙苯/苯乙烯单体(ebsm)工艺或环氧丙烷/苯乙烯单体(posm)工艺将eb转化为苯乙烯。通常,由于乙烯的气态性质——这使其与苯相比相对难以运输,苯乙烯工厂位于乙烯裂解装置附近。

3.除了经由ebsm/posm的专用生产路线外,苯乙烯还存在于烃物流中,如获自石脑油蒸汽裂解的热解汽油、获自聚苯乙烯热解的烃馏分、瓦斯油等。从这些烃物流中提取苯乙烯,尽管数量方面与ebsm/posm相比要少得多,但由于原料成本低,这给运营商提供了经济上有吸引力的机会。但是,由于存在来自起始原料的沸点接近的分子和杂质,这种分离在技术上是困难的。通过常规蒸馏从苯乙烯中除去沸点接近的分子(如混合的二甲苯、乙苯等)是能量密集型方法。如美国专利5,849,982倡导的那样,已经开发并商业化应用溶剂基萃取蒸馏技术,其以降低的比能量消耗除去沸点接近的分子。

4.尽管产生高纯度苯乙烯(》99.8重量%),但萃取蒸馏路线通常产生与ebsm/posm苯乙烯相比含有起始原料中的杂质如发色团、硫、含氧化合物(oxygenates)等的苯乙烯。这些杂质影响下游聚合方法,并由此影响制得的聚合物的性质。在现有技术中已经例举了基于化学或吸附剂处理的不同的杂质去除方法。化学处理可涉及使用亲二烯体、硝酸、碱等。使用吸附剂可能需要粘土、氧化铝等。这些附加处理步骤可以产生满足苯乙烯单体的astm规格的适销产品。但是,由于苯乙烯固有的热敏感性,经由不期望的聚合、在吸附剂床上的聚合物形成造成的苯乙烯损失需要设计复杂的预防措施以防止聚合,并且使用复杂的设备使得这些方法对所有者/操作者造成麻烦。

5.考虑到上述内容,本发明的目标是提供由含有苯乙烯的进料组合物制备纯化苯乙烯组合物的方法,所述含有苯乙烯的进料组合物特别例如是通过萃取蒸馏途径获得的含有苯乙烯的进料组合物,如来自石脑油裂解热解汽油等的裂解汽油,该方法可靠和有效地以节能方式从苯乙烯中除去由此产生的特定杂质,如颜色诱导物质、硫物质、α-甲基苯乙烯和含氧化合物,以及除此之外的其它杂质,即使该杂质以相当高的量包含在含有苯乙烯的进料组合物中,由此以成本有效的方式获得非常纯的苯乙烯组合物。

6.发明概述根据本发明,通过提供制备纯化苯乙烯组合物的方法来满足该目的,其中该方法包括提供基于粗组合物的总重量计含有70重量%或更多的苯乙烯的粗组合物,并对粗组合物施以至少一个结晶步骤,其中该至少一个结晶步骤包括静态结晶阶段和动态结晶阶段中

的至少一个,并且其中该粗组合物含有选自颜色诱导物质、含氧化合物、硫物质、α-甲基苯乙烯及其两种或更多种的任意组合的一种或多种杂质。

7.该解决方案基于如下令人惊讶的发现:通过对含有苯乙烯的粗组合物施以包括静态结晶阶段和动态结晶阶段中的至少一个的结晶,不仅获得了相应的节能方法,还可靠地和完全地或至少基本完全地与其它杂质(如选自间二甲苯、邻二甲苯、乙苯、苯乙炔、异丙基苯、正丙基苯、乙基甲苯、有机氯化和有机氮化物质及其两种或更多种的任意组合中的那些)一起从苯乙烯中除去甚至熔点高于苯乙烯的杂质,即颜色诱导物质、含氧化合物、硫物质、α-甲基苯乙烯,如来自通过萃取蒸馏路线获得的进料组合物(如来自石脑油裂解热解汽油等的裂解汽油)的那些。这是令人惊讶的,因为预料不到的是,熔点高于苯乙烯的这些杂质中的一些可以可靠地和完全地通过结晶与苯乙烯分离。相反,必然预料到此类杂质不能通过结晶与苯乙烯分离,因为它们具有更高的熔点,由此预期在苯乙烯之前结晶。因此,即使已知通过结晶纯化某些苯乙烯组合物,如包含乙苯的那些,本领域技术人员面对上述目标时也不会考虑采用结晶来解决该目标。不希望受任何理论束缚,本发明的发明人认为,为何可以通过结晶将苯乙烯从上述杂质中提纯的原因在于,这些杂质在母液中的溶解度高于苯乙烯晶体的溶解度。通常,这一原则不适用于苯乙烯中所含的任何杂质。由此,这种令人惊讶的行为特别应用于上文已经描述的杂质。这一发现能够去除这些杂质以及其它杂质,如选自间二甲苯、邻二甲苯、乙苯、苯乙炔、异丙基苯、正丙基苯、乙基甲苯、有机氯化和有机氮化物质及其两种或更多种的任意组合的那些。总而言之,根据本发明的方法能够以成本有效的方式从苯乙烯中除去上述杂质,因为根据本发明的方法特别适于由迄今为止无法经济合理地用于制备纯苯乙烯的含苯乙烯组合物,例如特别由通过萃取蒸馏途径获得的含苯乙烯组合物,如由来自石脑油裂解热解汽油等的裂解汽油来制备纯化苯乙烯组合物。

8.如上所述,根据本发明的方法包括提供含有苯乙烯的粗组合物并对该粗组合物施以至少一个结晶步骤的步骤。提供粗组合物的步骤可以包括对含有苯乙烯的进料组合物直接施以至少一个结晶步骤或首先例如通过使用一个或多个蒸馏步骤或其它步骤对含有苯乙烯的进料组合物进行处理,随后对经处理的组合物施以至少一个结晶步骤。为了严格区分相应的含苯乙烯组合物,在本文中“含有苯乙烯的粗组合物”或“粗组合物”是指含有苯乙烯的组合物,对其施以至少一个结晶步骤,而“含有苯乙烯的进料组合物”是指可以由此制备“含有苯乙烯的粗组合物”的组合物,并且“纯化苯乙烯组合物”是指在结晶后获得的苯乙烯组合物。

9.此外,如本领域中已知的那样,通常可以分别以多个阶段,即以多个结晶阶段进行所述结晶方法或步骤。有鉴于此,在本技术中,结晶步骤被定义为包括一个或多个结晶阶段。

10.如上文进一步描述的那样,根据本发明的方法特别适于除去在环境压力下熔点高于苯乙烯的杂质。因此,该粗组合物优选含有作为杂质的一种或多种选自颜色诱导物质、含氧化合物、硫物质、α-甲基苯乙烯及其两种或更多种的任意组合的杂质,所述杂质各自具有高于苯乙烯的熔点。例如,一种或多种上述杂质的熔点在环境压力下为-30℃或更高,如-27℃或更高、-25℃、-20℃或更高、或-15℃或更高。合适的含氧化合物,即在分子中包含至少一个氧原子的烃化合物,是水、醇、酮、醛和羧酸。颜色诱导物质定义为赋予苯乙烯超过10的pt-co色度的颜色的所有化合物。硫物质定义为在分子中含有至少一个硫原子的所有化合

物。

11.在本发明的构思的进一步发展中,提出了粗组合物包含作为杂质的:i)一种或多种硫物质,其选自烷基、环烷或芳族硫醇,烷基、环烷或芳族二硫化物,烷基、芳族、环烷或乙烯基噻吩(如二甲基噻吩或乙烯基噻吩),氧化的含硫烃化合物或在其分子中包含至少一个硫原子的任何其它烃化合物及其两种或更多种的任意组合,如选自沸点为例如130至150℃的硫醇、二硫化物、噻吩类的硫物质,和/或ii)一种或多种颜色诱导物质,其选自富烯、共轭二烯、氧化物质、氧化硫物质、苯乙烯低聚物、炔烃和包含共轭烯烃和炔烃键的烃化合物,以及赋予苯乙烯在pt-co色度上限定的超过10的颜色的任何其它化合物,例如选自沸点为例如130至150℃的共轭二烯、氧化物质和氧化硫物质。

12.优选地,在不存在或存在其它杂质,例如选自间二甲苯、邻二甲苯、乙苯、苯乙炔、异丙基苯、正丙基苯、乙基甲苯、有机氯化和有机氮化物质及其两种或更多种的任意组合的那些的情况下,根据本发明的方法中使用的粗组合物基于粗组合物的总重量计含有10至30重量%和更优选10至20重量%的一种或多种选自颜色诱导物质、含氧化合物、硫物质、α-甲基苯乙烯及其两种或更多种的任意组合的杂质,特别是熔点(在环境压力下)高于苯乙烯的一种或多种上述杂质。令人惊讶的是,采用根据本发明的方法,即使如此大量的这些杂质也可以与苯乙烯分离。

13.除了前述特定杂质外,根据本发明的方法中使用的粗组合物可含有一种或多种其它杂质,如一种或多种选自间二甲苯、邻二甲苯、乙苯、苯乙炔、异丙基苯、正丙基苯、乙基甲苯、有机氯化和有机氮化物质及其两种或更多种的任意组合的杂质。

14.根据本发明,该粗组合物的苯乙烯含量为至少70重量%。优选地,该粗组合物的苯乙烯含量为大于80至95重量%、更优选大于95至99重量%或大于99重量%,如大于99.8重量%。

15.根据本发明,该至少一个结晶步骤包括静态结晶阶段和动态结晶阶段中的至少一个,即i)至少一个静态结晶阶段,或ii)至少一个动态结晶阶段,或iii)至少一个静态结晶阶段与至少一个动态结晶阶段的组合,以便在至少一个结晶步骤中产生富含苯乙烯的结晶级分和贫含苯乙烯的残余物级分。

16.根据本发明的一个特定优选实施方案,该结晶以熔融结晶形式来进行。因此,优选至少一个静态结晶阶段(如果包括的话)是至少一个静态熔融结晶阶段,并且至少一个动态结晶阶段(如果包括的话)是至少一个动态熔融结晶阶段。

17.当采用降膜结晶阶段和更优选降膜熔融结晶阶段作为至少一个动态结晶阶段时,尤其获得良好的结果。或者,优选采用悬浮结晶阶段和更优选悬浮熔融结晶阶段作为至少一个动态结晶阶段。

18.特别地,本发明不包括任何利用高压惰性轻气体经由焦耳汤姆逊效应产生冷却的结晶阶段。因此,根据本发明的方法的至少一个结晶步骤均不包括将液化的通常气态的烃混入粗组合物并同时保持混合物的温度和压力,如使得至少大部分的液化的通常气态的烃保持液相,将所得混合物引入减压区并降低混合物的压力,由此使至少一部分液化的通常气态的烃蒸发,由此剩余混合物的冷却足以导致形成苯乙烯晶体,但不足以导致形成固体共晶。

19.优选地,该方法的至少一个结晶步骤包括至少一个静态熔融结晶阶段、至少一个

降膜熔融结晶阶段、至少一个悬浮熔融结晶阶段或其两种或更多种的组合。

20.根据本发明的一个特定优选实施方案,该方法的至少一个结晶步骤包括至少一个静态熔融结晶阶段和至少一个动态熔融结晶阶段。通过采用静态结晶与动态结晶,通过组合尽量减少了这两种技术的缺点,即通过使用快得多的动态结晶减小了静态结晶的缓慢性,通过使用能量有效得多的静态结晶降低了动态结晶的能量强度。

21.例如,该至少一个结晶步骤包括i)至少一个静态结晶阶段和ii)至少一个降膜结晶阶段和/或至少一个悬浮结晶阶段。

22.在本发明的构思的进一步发展中,建议该方法包括结晶步骤,所述结晶步骤包括一个至十个静态结晶阶段和一个至十个动态结晶阶段。甚至更优选地,该方法包括结晶步骤,所述结晶步骤包括一个至五个静态结晶阶段和一个至五个动态结晶阶段。如果该方法包括两个或更多个动态结晶阶段和/或两个或更多个静态结晶阶段,该动态结晶阶段的每一个与一个或两个其它动态结晶阶段流体连接,该静态结晶阶段的每一个与一个或两个其它静态结晶阶段流体连接,并且该动态结晶阶段之一与该静态结晶阶段之一流体连接。换句话说,该动态结晶阶段彼此串联布置,且该静态结晶阶段彼此串联布置。编号从流体连接在一起的静态结晶阶段和动态结晶阶段开始。由此,如果该结晶包括四个动态结晶阶段和四个静态结晶阶段,第一动态结晶阶段和第一静态结晶阶段是彼此连接的那些。该第一动态结晶阶段与第二动态结晶阶段流体连接,该第二动态结晶阶段也与第三动态结晶阶段连接,其中该第三动态结晶阶段也与第四动态结晶阶段连接。同样地,该第一静态结晶阶段与第二静态结晶阶段流体连接,该第二静态结晶阶段也与第三静态结晶阶段连接,其中该第三静态结晶阶段也与第四静态结晶阶段连接。在这两个系列中,第一结晶阶段是最上游的结晶阶段,其中该第二、第三和第四结晶阶段位于第一结晶阶段的下游。

23.根据本发明的第一特定优选实施方案,该方法包括结晶步骤,所述结晶步骤包括一个静态结晶阶段和一个动态结晶阶段。在这种变体中,优选将粗组合物进料到动态结晶阶段中以产生富含苯乙烯结晶级分和贫含苯乙烯残余物级分。在该动态结晶阶段中获得的贫含苯乙烯残余物级分主要含有贫含苯乙烯的母液,并将其作为进料送入静态结晶阶段。同样在静态结晶阶段中,产生富含苯乙烯结晶级分和贫含苯乙烯残余物级分,其中将该静态结晶阶段中获得的富含苯乙烯结晶级分进料到动态结晶阶段中,并在那里与进料到动态结晶阶段中的粗组合物混合。将该静态结晶阶段中获得的贫含苯乙烯残余物级分取出,而将动态结晶阶段中获得的富含苯乙烯结晶级分取出作为纯化苯乙烯组合物。原则上,粗组合物可以替代地进料到静态结晶阶段中,即静态结晶阶段与动态结晶阶段可以与前述相反的顺序布置。但是,当将粗组合物进料到动态结晶阶段中时,获得更好的结果。为了完整起见,应当指出,前述术语“富含苯乙烯结晶级分”和“贫含苯乙烯残余物级分”是指相对于输入相应结晶阶段的苯乙烯含量,而不是相对于该粗组合物的苯乙烯含量。换句话说,静态结晶阶段中获得的富含苯乙烯结晶级分具有比输入该静态结晶阶段(其是由动态结晶阶段进料到该静态结晶阶段中的贫含苯乙烯残余物级分)更高的苯乙烯含量,并且该贫含苯乙烯残余物级分具有比输入该静态结晶阶段更低的苯乙烯含量。

24.根据本发明的第二特定优选实施方案,该方法包括结晶步骤,所述结晶步骤包括二至五个静态结晶阶段和二至五个动态结晶阶段。优选地,将粗组合物进料到二至五个动态结晶阶段的第一个中,以产生第一富含苯乙烯结晶级分和第一贫含苯乙烯残余物级分,

其中将第一富含苯乙烯结晶级分进料到二至五个动态结晶阶段的第二个中,其中在所述第二和任选的第三至第五动态结晶阶段的任一个中产生富含苯乙烯结晶级分和贫含苯乙烯残余物级分,其中将第二与任选的第三至第四动态结晶阶段中产生的富含苯乙烯结晶级分的每一个进料到下游动态结晶阶段中,并将第二与任选的第三至第五动态结晶阶段中产生的贫含苯乙烯残余物级分的每一个进料到上游动态结晶阶段中。将第一贫含苯乙烯残余物级分进料到二至五个静态结晶阶段的第一个中以产生第二富含苯乙烯结晶级分和第二贫含苯乙烯残余物级分,其中将第二富含苯乙烯结晶级分进料到第一动态结晶阶段中,并将第二贫含苯乙烯残余物级分进料到二至五个静态结晶阶段的第二个中。在所述第二和任选的第三至第五静态结晶阶段的任一个中,产生富含苯乙烯结晶级分和贫含苯乙烯残余物级分,其中将第二与任选的第三至第四静态结晶阶段中产生的贫含苯乙烯残余物级分的每一个进料到下游静态结晶阶段中,并将第二与任选的第三至第五静态结晶阶段中产生的富含苯乙烯结晶级分的每一个进料到上游静态结晶阶段中。原则上,可以将粗组合物进料到静态结晶阶段之一中,即静态结晶阶段与动态结晶阶段可以与前述相反的顺序布置。但是,当将粗组合物进料到动态结晶阶段之一中时,获得更好的结果。

25.在前述变体的一个替代变体中,将粗组合物进料到所述二至五个动态结晶阶段的第二个中,而不是进料到第一动态结晶阶段中,其中第一至第五也是在从上游向下游的方向上来看。再次,最上游的动态结晶阶段(即第一动态结晶阶段)是这样的阶段——其接收来自第一静态结晶阶段的富含苯乙烯结晶级分,并由其将贫含苯乙烯残余物级分进料到第一静态结晶阶段中,而最下游的动态结晶阶段是这样的阶段——由其取出纯化苯乙烯组合物。同样,最上游的静态结晶阶段(即第一静态结晶阶段)是这样的阶段——其接收来自第一动态结晶阶段的贫含苯乙烯残余物级分,并由其将富含苯乙烯结晶级分进料到第一动态结晶阶段中,而最下游的静态结晶阶段(即第二静态结晶阶段)是这样的阶段——由其取出贫含苯乙烯残余物级分。

26.例如,该方法包括结晶步骤,所述结晶步骤包括两个静态结晶阶段和四个动态结晶阶段。在该实施方案中,将粗组合物进料到动态结晶阶段的第二个中,以产生第二富含苯乙烯结晶级分和第二贫含苯乙烯残余物级分。将第二富含苯乙烯结晶级分进料到四个动态结晶阶段的第三个中,以产生第三富含苯乙烯结晶级分和第三贫含苯乙烯残余物级分,其中将第三富含苯乙烯结晶级分进料到动态结晶阶段的第四个中,以产生第四富含苯乙烯结晶级分和第四贫含苯乙烯残余物级分。在作为纯化苯乙烯组合物取出第四富含苯乙烯结晶级分时,并将第四贫含苯乙烯残余物级分进料到第三动态结晶阶段中,将第三贫含苯乙烯残余物级分进料到第二动态结晶阶段中和将第二贫含苯乙烯残余物级分进料到第一动态结晶阶段中。在第一动态结晶阶段中,产生第一富含苯乙烯结晶级分和第一贫含苯乙烯残余物级分。在将第一富含苯乙烯结晶级分进料到第二动态结晶阶段中时,将第一贫含苯乙烯残余物级分进料到两个静态结晶阶段的第一个中,在其中产生第五富含苯乙烯结晶级分和第五贫含苯乙烯残余物级分。在将第五富含苯乙烯结晶级分进料到第一动态结晶阶段中时,将第五贫含苯乙烯残余物级分进料到两个静态结晶阶段的第二个中,在其中产生第六富含苯乙烯结晶级分和第六贫含苯乙烯残余物级分。在将第六富含苯乙烯结晶级分进料到第一静态结晶阶段中时,除去第六贫含苯乙烯残余物级分。

27.在所有上述方法中,优选地,在结晶阶段中生产富含苯乙烯结晶级分和贫含苯乙

烯残余物级分包括在结晶阶段中的结晶终止后作为贫含苯乙烯残余物级分从结晶阶段中除去剩余液体,熔融结晶阶段中获得的晶体层,和作为富含苯乙烯结晶级分从结晶阶段中取出获得的晶体熔体的步骤。

28.为了提高纯化苯乙烯产物的纯度,优选在任何静态和降膜结晶阶段(如果存在的话)中,在熔融单个结晶阶段中使用的结晶器的冷却表面上形成的晶体层之前进行至少一个热熔(sweating)步骤。热熔是指将沉积在冷却表面上的晶体层温和加热至接近苯乙烯熔融温度的温度以部分熔融该晶体。截留与粘附的熔体(其含有杂质)在晶体的部分熔融过程中排出,随后从结晶器中移除。为了进行此类热熔,用传热介质将晶体沉积于其上的表面加热至所需温度。在熔融冷却表面上沉积的晶体层之前,可以进行所述热熔一次或几次。由此,热熔产生一个或多个热熔级分和纯化的晶体层。优选地,将由此获得的第一热熔级分的至少一部分进料到已经作为贫含苯乙烯残余物级分被移除的剩余液体中。

29.结晶温度取决于粗组合物的组成。但是,当至少一个静态熔融结晶阶段与至少一个动态熔融结晶阶段中的至少一个和优选所有在-200℃和30℃的温度下和更优选在-140℃和0℃的温度下进行时,获得良好的结果。在包括一个或多个热熔步骤的静态结晶的情况下和在包括一个或多个热熔步骤的降膜结晶的情况下,至少一个和优选所有的结晶阶段可以在-100℃和-30℃的温度下进行。

30.取决于进料组合物的组成,可以将该进料组合物作为粗组合物直接进料到至少一个结晶步骤中,或可以首先用另一技术进行处理,随后将经处理的进料组合物作为粗组合物进料到至少一个结晶步骤中。例如,提供粗组合物的步骤包括对进料组合物施以一个或多个蒸馏步骤和/或一个或多个萃取蒸馏步骤,其中该粗组合物作为一个或多个蒸馏步骤和/或一个或多个萃取蒸馏步骤中的一种的顶部物流、侧线物流或底部物流获得。

31.优选地,使用极性溶剂对该进料组合物施以一个或多个萃取蒸馏步骤。合适的极性溶剂是选自碳酸亚丙酯、环丁砜、四甲基环丁砜、甲基卡必醇、1-甲基-2-吡咯烷酮、2-吡咯烷酮和上述溶剂中的两种或更多种的任意组合的溶剂,但不包括水。该萃取溶剂还可以是双组分萃取溶剂,其中一种组分是选自前述组的溶剂,第二种组分是水,其中将该萃取溶剂的两个组分单独并彼此独立地在沿蒸馏塔的不同位置处进料到蒸馏塔中。

32.如上所述,根据本发明的方法特别适于由迄今为止无法经济合理地用于制备纯苯乙烯的含苯乙烯组合物来制备纯化苯乙烯组合物。因此,优选的是,该粗组合物衍生自裂解汽油。本发明的方法能够由此类进料组合物成本有效地纯化苯乙烯——这在现有技术的方法中是不可能的。特别地,该粗组合物可以源于对石脑油裂解热解汽油所采用的萃取蒸馏方法。这些裂解汽油已知含有杂质,如颜色诱导物质、c

6-噻吩硫物质和源于裂解汽油进料以及该工艺中使用的真空设备中的空气泄漏的含氧化合物。此外,它们含有沸点与苯乙烯接近的杂质,如邻二甲苯,其难以经由萃取蒸馏完全去除。在该实施方案中优选的是,通过蒸馏裂解汽油进料组合物以获得c

8-馏分并对c

8-馏分施以萃取蒸馏来制备粗组合物,其中用极性溶剂处理该c

8-馏分以便作为顶部物流、侧线物流或底部物流获得含苯乙烯馏分。由此获得的含苯乙烯馏分可以例如通过蒸馏步骤加工成粗组合物,或者优选地,由此获得的含苯乙烯馏分用作进料到结晶步骤中的粗组合物。

33.在本发明的一个替代实施方案中,通过蒸馏裂解汽油进料组合物以获得c

8-馏分、将c

8-馏分进料到氢化反应器中,从而氢化例如苯乙炔以获得氢化气体、对氢化气体施以萃

取蒸馏来制备粗组合物,其中用极性溶剂处理该氢化气体以便作为顶部物流、侧线物流或底部物流获得含苯乙烯馏分。由此获得的含苯乙烯馏分可以例如通过蒸馏步骤加工成粗组合物,或者优选地,由此获得的含苯乙烯馏分用作进料到结晶步骤中的粗组合物。

34.优选地,进行氢化,使得当苯乙炔被氢化时,苯乙烯损失小于0.1重量%。

35.为了回收萃取蒸馏中使用的溶剂,优选对含苯乙烯馏分施以蒸馏步骤,以便从含苯乙烯馏分中除去至少一部分极性溶剂,由此获得该粗组合物。

36.根据本发明的方法提供了非常纯的含苯乙烯组合物。优选地,该纯化苯乙烯组合物具有至少99.00重量%、更优选至少99.50重量%、甚至更优选至少99.80重量%、再更优选至少99.90重量%、再更优选至少99.95重量%和最优选至少99.98重量%的苯乙烯含量。

37.特别地,根据本发明的方法能够从含苯乙烯粗组合物中完全或至少几乎完全除去颜色诱导物质。因此,在本发明的构思的进一步发展中,提出了该纯化苯乙烯组合物具有根据astm d5386的pt-co色度所定义的最大15的颜色。

38.此外,根据本发明的方法能够从含苯乙烯粗组合物中完全或至少几乎完全除去硫物质。因此,当该纯化苯乙烯组合物包含小于5 ppmw、更优选小于4 ppmw、甚至更优选小于3 ppmw和最优选小于2 ppmw的如硫醇、二硫化物和噻吩类中所含的总元素硫和/或小于20 ppmw的含氧化合物时,这是特别优选的。

39.此外,根据本发明的方法能够获得纯化苯乙烯组合物,其包含小于40 ppmw的选自苯乙炔、混合二甲苯、乙苯、异丙基苯、乙基甲苯、正丙基苯和α-甲基苯乙烯的杂质和/或其具有小于10 ppmw的聚合物含量。

40.优选地,该纯化苯乙烯组合物具有小于2 ppmw的总有机氯含量。

41.例如,该纯化苯乙烯组合物可满足以下规格。

42.表1

43.排放残余母液,即结晶中获得的贫含苯乙烯残余物级分。优选地,结晶中获得的贫含苯乙烯残余物级分在该方法中均不再循环至任选的蒸馏步骤,并且如果再循环的话,再循环至多50体积%、更优选至多20体积%和再更优选至多10体积%。

44.根据进一步的方面,本发明涉及用于制备纯化苯乙烯组合物的设备,其包括至少

一个结晶区块(crystallization block),所述至少一个结晶区块包括具有一个或多个静态结晶阶段的静态结晶段和具有一个或多个动态结晶阶段的动态结晶段中的至少一种,其中该设备进一步包括至少一个包括两个或更多个出口的萃取蒸馏塔,其中这些出口中的至少一个与该结晶区块的入口流体连接。

45.术语“结晶区块”是指用于纯化方法的具有一个或多个结晶器的设备。此外,术语结晶阶段不仅用于表述方法步骤或阶段,还用于表述设备,即结晶器的在其中进行结晶阶段的部分。作为设备特征的结晶阶段也被称为结晶器、结晶器单元等。

46.优选地,该设备进一步包括溶剂回收蒸馏塔,其与萃取蒸馏塔的出口流体连接。

47.当该设备的结晶区块包括以下部分时,特别获得良好的结果:至少一个包括一个或多个静态结晶阶段的静态结晶段,至少一个包括一个或多个动态结晶阶段的动态结晶段,和至少两个管道,其将一个或多个静态结晶阶段中的至少一个与一个或多个动态结晶阶段中的至少一个流体连接。

48.优选地,一个或多个静态结晶阶段是静态熔融结晶阶段,且一个或多个动态结晶阶段是动态熔融结晶阶段。

49.如果该结晶区块包括两个或更多个动态结晶阶段和/或两个或更多个静态结晶阶段,优选每个动态结晶阶段与一个或两个另外的动态结晶阶段流体连接,并且每个静态结晶阶段与一个或两个另外的静态结晶阶段流体连接。

50.此外,优选的是,所述至少一个结晶区块包括一个静态结晶阶段和一个动态结晶阶段,其中至少两个管道中的一个使静态结晶阶段与动态结晶阶段流体连接,从而可以将动态结晶阶段中获得的贫含苯乙烯残余物级分进料到静态结晶阶段中,并且其中至少两个管道的另一个使静态结晶阶段与动态结晶阶段流体连接,从而可以将静态结晶阶段中获得的富含苯乙烯结晶级分进料到动态结晶阶段中。

51.此外,优选的是,所述至少一个结晶区块包括二至五个静态结晶阶段和二至五个动态结晶阶段,其中至少两个管道中的一个使静态结晶阶段之一与动态结晶阶段之一流体连接,从而可以将动态结晶阶段中获得的贫含苯乙烯残余物级分进料到与该动态结晶阶段流体连接的静态结晶阶段中,并且其中至少两个管道中的一个使静态结晶阶段与和静态结晶阶段流体连接的动态结晶阶段流体连接,从而可以将静态结晶阶段中获得的富含苯乙烯结晶级分进料到所述动态结晶阶段中,其中剩余的静态结晶阶段中的每两个借助至少两个管道彼此流体连接,并且其中剩余的动态结晶阶段中的每两个借助至少两个管道彼此流体连接。

52.根据本发明的进一步的优选实施方案,该设备包括至少一个结晶区块、蒸馏塔和至少一个萃取蒸馏塔,其中该蒸馏塔经由管道与该萃取蒸馏塔流体连接,并且其中该萃取蒸馏塔经由入口管道与该结晶区块的入口流体连接。优选地,该实施方案的设备进一步包括氢化反应器和另外的用于溶剂回收的蒸馏塔,其中该蒸馏塔经由管道与该氢化反应器流体连接,其中该氢化反应器经由管道与该萃取蒸馏塔流体连接,其中该萃取蒸馏塔经由管道与另外的用于溶剂回收的蒸馏塔流体连接,并且其中该另外的蒸馏塔经由入口管道与该结晶区块流体连接。

53.根据本发明的一个替代优选实施方案,该设备包括至少一个结晶区块和三个蒸馏

塔,其中所述三个蒸馏塔彼此流体连接,并串联布置,其中所述三个蒸馏塔的最后一个经由入口管道与该结晶区块流体连接。优选地,该实施方案的设备进一步包括烷基化单元和脱氢单元,其中该烷基化单元经由管道与该脱氢单元流体连接,且该脱氢单元经由入口管道与该结晶区块流体连接。

54.该结晶区块包括用于排放纯化苯乙烯组合物的产物出口管线和用于排放残余母液(即在结晶中获得的贫含苯乙烯残余物级分)的排放管线。优选地,该设备不包括从用于排放结晶中获得的贫含苯乙烯残余物级分的排放管线引导至一个或多个蒸馏塔的任何一个的再循环管线。

55.根据本发明的又一替代优选实施方案,该设备进一步包括热解反应器,其中该热解反应器与至少一个萃取蒸馏塔流体连接。

56.附图概述为了获得本发明的上述和其它优点和目的的方式,将通过参考附图中示出的具体实施方案来对上文简要描述的本发明进行更具体的描述。要理解的是,这些附图仅描述了本发明的典型实施方案,并因此不被认为限制其范围,将通过使用附图以附加的具体性和细节来描述本发明,其中:图1a是根据本发明的一个实施方案的方法和设备中使用的结晶区块的示意图。

57.图1b是根据本发明的另一实施方案的方法和设备中使用的结晶区块的示意图。

58.图1c是根据本发明的再一实施方案的方法和设备中使用的结晶区块的示意图。

59.图2是根据本发明的另一实施方案特别适于纯化石脑油裂解热解汽油的设备的示意图。

60.图3是根据本发明的另一实施方案特别适于纯化ebsm工艺物流的设备的示意图。

61.图4是根据本发明的另一实施方案特别适于纯化经由热解由聚苯乙烯物流产生的含苯乙烯物流的设备的示意图。

62.示例性实施方案描述图1a显示了用于进行根据本发明的实施方案制备纯化苯乙烯组合物的方法的结晶区块10的实施方案。该结晶区块10分别包括静态熔融结晶阶段18或一个静态熔融结晶器。该静态熔融结晶器18与用于含苯乙烯粗组合物的入口管道20连接,所述入口管道20适于将粗苯乙烯组合物进料到静态熔融结晶器18中。此外,该静态熔融结晶器18具有用于从静态熔融结晶器18和从结晶区块10排放纯化苯乙烯组合物的排放管道22。此外,静态熔融结晶器18包括用于从静态熔融结晶器18和从结晶区块10排放贫含苯乙烯残余物级分的排放管道28,所述贫含苯乙烯残余物级分在静态熔融结晶器18中通过结晶获得。

63.图1b显示了用于进行根据本发明的实施方案制备纯化苯乙烯组合物的方法的结晶区块10的另一实施方案。该结晶区块10包括第一动态熔融结晶段12,其分别包括分别作为动态熔融结晶阶段或结晶器的一个降膜结晶阶段或一个降膜结晶器14。此外,该结晶区块10包括第二静态熔融结晶段16,其分别具有一个静态熔融结晶阶段18或一个静态熔融结晶器。该降膜结晶器14与用于含苯乙烯粗组合物的入口管道20连接,所述入口管道20适于将粗苯乙烯组合物进料到该降膜结晶器14中。此外,该降膜结晶器14具有用于从降膜结晶器14和从结晶区块10排放纯化苯乙烯组合物的排放管道22。该静态熔融结晶器18经由输送管道24与该降膜结晶器14连接,所述输送管道24适于将通过降膜结晶器14中的结晶获得的

第一贫含苯乙烯残余物级分输送到该静态熔融结晶器18中。在这方面,输送管道24与降膜结晶器14和静态熔融结晶器18均流体连通。该静态熔融结晶器18包括用于从静态熔融结晶器18和从结晶区块10排放第二贫含苯乙烯残余物级分的排放管道28,所述第二贫含苯乙烯残余物级分通过在静态熔融结晶器18中的结晶获得。再循环管道30在静态熔融结晶器18与降膜结晶器14之间提供流体连通,并因此能够将至少一部分第二富含苯乙烯结晶组合物(其来自静态熔融结晶器18中的结晶)再循环回降膜结晶器14中。

64.在图1c中,显示了用于进行根据本发明制备纯化苯乙烯组合物的方法的结晶区块10的另一实施方案。第一动态熔融结晶段12包括四个降膜结晶阶段14a、14b、14c、14d,且第二静态熔融结晶段16包括两个静态熔融结晶阶段18a、18b。在降膜结晶阶段14a、14b、14c、14d之间提供了输送管道32a、32b、32c,通过所述管道可以将单个降膜结晶阶段14a、14b、14c、14d中的降膜结晶所获得的贫含苯乙烯残余物级分从降膜结晶阶段14b、14c、14d之一输送至相应的上游降膜结晶阶段14a、14b、14c。此外,该降膜结晶阶段14a、14b、14c、14d经由再循环管道34a、34b、34c连接,所述再循环管道适于将通过单个降膜结晶阶段14a、14b、14c、14d中的降膜结晶获得的富含苯乙烯结晶级分的至少一部分由降膜结晶阶段14a、14b、14c之一再循环至相应的下游降膜结晶阶段14b、14c、14d。入口管道20连接到第二降膜结晶阶段14b,从而可以将含苯乙烯粗组合物引入第二降膜结晶阶段14b。在最下游的降膜结晶阶段14d处提供排放管道22以便从结晶区块10中移除纯化苯乙烯组合物。输送管道24在第一动态熔融结晶段12的最上游的降膜结晶阶段14a与第二静态熔融结晶段16的最上游的静态熔融结晶阶段18b之间提供流体连通,从而可以将通过降膜结晶阶段14a中的结晶获得的贫含苯乙烯残余物级分输送至第二静态熔融结晶段16的静态结晶器18b。该静态熔融结晶阶段18a和18b经由输送管道36连接,所述输送管道用于将通过结晶获得的贫含苯乙烯残余物级分从静态熔融结晶阶段18b输送至静态熔融结晶阶段18a。此外,静态熔融结晶阶段18a与静态熔融结晶阶段18b经由再循环管道38连接,以便能够将获自静态熔融结晶阶段18a中的结晶的富含苯乙烯结晶级分输送到结晶阶段18b 的静态熔融结晶器中。此外,静态熔融结晶阶段18a包括排放管道28,所述排放管道28用于从结晶区块10中排放通过在静态熔融结晶阶段18a中的结晶获得的贫含苯乙烯残余物级分。再循环管道30在静态熔融结晶阶段18b与降膜结晶阶段14a之间提供流体连通,并因此能够将第二静态熔融结晶段16的静态熔融结晶阶段18b中获得的富含苯乙烯结晶级分的至少一部分再循环回到第一动态熔融结晶段12的降膜结晶阶段14a中。

65.在图1c中显示的设备10的运行过程中,经由入口管道20将含苯乙烯粗组合物进料到降膜结晶阶段14b中。在降膜结晶阶段14a、14b、14c、14d的每一个中,制备富含苯乙烯结晶组合物和贫含苯乙烯残余物级分。经由输送管道32a、32b、32c将降膜结晶阶段14b、14c、14d之一中获得的贫含苯乙烯残余物级分的每一个输送至相应的上游降膜结晶阶段14a、14b、14c。此外,经由再循环管道34a、34b、34c将降膜结晶阶段14a、14b、14c之一中获得的富含苯乙烯级分的每一个至少部分再循环到相应的下游降膜结晶阶段14b、14c、14d中。经由输送管道24将在第一动态熔融结晶段12的降膜结晶阶段14a中结晶后获得的贫含苯乙烯残余物级分输送到第二静态熔融结晶段16的静态熔融结晶阶段18b中。经由输送管道36将静态熔融结晶阶段18b中获得的贫含苯乙烯残余物级分输送至下游静态熔融结晶阶段18a。此外,经由再循环管道38将静态熔融结晶阶段18a中获得的富含苯乙烯结晶级分至少部分再

循环到上游静态熔融结晶阶段18b中。经由再循环管道30将静态熔融结晶阶段18b中的结晶后获得的富含苯乙烯结晶级分再循环到第一动态熔融结晶段12的降膜结晶阶段14a中。经由排放管道22将结晶阶段14d中获得的最终纯化的苯乙烯组合物从设备10中移除,同时经由排放管道28从静态熔融结晶阶段18a中和从设备10中移除最终的贫含苯乙烯残余物级分。

66.根据本发明,表2列出了通常可存在于粗苯乙烯物流中的不同杂质以及它们的熔点。通过结晶区块从粗苯乙烯物流中除去杂质的原因有两点:a)一些物质的熔点低于苯乙烯,和b)在结晶方法过程中,具有更高熔点的杂质在母液中更可溶。由此,尽管具有更高的熔点,但这些杂质可以通过结晶从苯乙烯中去除。由此,结晶提供了如操作者期望的那样由含苯乙烯粗组合物生产高度纯化的苯乙烯组合物的独特方法。提高产品纯度与提高结晶阶段数量直接相关。另一方面,回收率是残余物阶段数量的函数。

67.表2

68.图2示意性显示了特别适于由石脑油裂解热解汽油制备纯化苯乙烯组合物的设备。设备11包括第一蒸馏塔40、第二蒸馏塔42、氢化反应器44、萃取蒸馏塔46、溶剂回收蒸馏塔48和结晶区块10。结晶区块10如图1a所示、如图1b所示或如图1c所示组成。

69.在该设备运行过程中,将c

7 -裂解汽油物流在第一蒸馏塔40中蒸馏,将第一蒸馏塔40中获得的底部物流进料到第二蒸馏塔42以获得作为底部产物的c

9 -物流和作为顶部产物的富c8物流。将由此获得的富c8物流进料到氢化反应器44中以便通过氢气氢化该物流中包含的苯乙炔,所述氢气经由氢气入口管道50供应到氢化反应器44中。该氢化反应器44在温和条件下运行以饱和苯乙炔,由此生产苯乙烯;但是,这伴随着饱和形式的苯乙烯损失(其产生乙苯)。氢化后,将氢化反应器44中获得的氢化的c

8-物流(主要由乙苯、混合二甲苯等组成)进料到包括萃取蒸馏塔46和溶剂回收蒸馏塔48的萃取蒸馏装置中。在萃取蒸馏过程中使用极性溶剂以萃取含有苯乙烯和溶剂的物流作为底部物流,随后将其进料到溶剂回收蒸馏塔48中以除去溶剂,并作为顶部物流获得富含苯乙烯的物流,其中苯乙烯含量超过99.8重量%。尽管具有高纯度,但该物流因存在颜色诱导物质、硫分子和含氧化合物而品质

不佳。如后续实验部分中所示,对该物流应用结晶区块10如操作者所期望的那样将该物流转化为高品质苯乙烯产物或极高品质苯乙烯产物(vhps)。但是,在如上文详述的在结晶区块10中进行的结晶过程中,除去了杂质,特别是沸点与苯乙烯接近的不同杂质,如苯乙炔、间二甲苯和邻二甲苯、乙苯、异丙基苯、正丙基苯、α-甲基苯乙烯和乙基甲苯。可以利用这种现象来尽量减少苯乙炔氢化反应器44中的苯乙烯损失和上游蒸馏塔40、42、46、48中的公用工程消耗。经由结晶除去苯乙炔能够在低严格条件下运行苯乙炔氢化反应器44或甚至彻底将其消除。氢化过程中的相关苯乙烯损失由此被尽量减少或不存在。除去沸点接近的c

9 -化合物如异丙基苯、正丙基苯等意味着在设备11中的蒸馏塔42或脱辛烷塔可以分别放宽以允许c

8-馏分中的c

9

化合物滑移(slippage)。这些c9 -化合物由于其极性和沸点将主要落在粗苯乙烯物流中,并最终经由结晶区块10来除去。除去沸点与苯乙烯接近的化合物(如乙苯、邻二甲苯和间二甲苯)意味着萃取蒸馏塔46和溶剂回收蒸馏塔48可以以较低的溶剂/进料比和较低的萃取蒸馏塔底部温度来设计,由此降低资本投资与公用工程消耗。经由排放管道22取出纯化苯乙烯组合物,而经由排放管道28与作为萃取蒸馏塔46的顶部产物的c

8-萃余物一起取出在结晶区块10中获得的贫含苯乙烯残余物级分。

70.如上文详述的那样,结晶区块10除去杂质,所述杂质包括颜色诱导物质(如共轭二烯)、硫物质(其主要是c6噻吩类)和含氧化合物(如水、酮、醛和醇等)。此外,由于该工艺的低温性质,结晶区块防止在苯乙烯产物中形成不期望的聚合物。在基于吸附剂的苯乙烯处理中遇到的常见问题是活性位点处局部放热导致的不期望的聚合物形成,尽管在整个床上的温度升高不显著。

71.图3描绘了特别适于纯化ebsm工艺物流的设备11。该设备11包括烷基化单元52、脱氢单元54、第一蒸馏塔40、第二蒸馏塔42、第三蒸馏塔56和结晶区块10。结晶区块10如图1a所示、如图1b所示或如图1c所示组成。

72.在运行过程中,将苯和乙烯在烷基化反应器52中烷基化以生产乙苯,将其进料到脱氢反应器54中。将脱氢反应器54的流出物进料到分离区块中,所述分离区块包括三个蒸馏塔40、42、56。第一蒸馏塔40从脱氢反应器54的流出物中除去苯和甲苯,而第二蒸馏塔42将未反应的乙苯与苯乙烯分离,第三蒸馏塔56蒸馏苯乙烯物流。第三蒸馏塔56的底部产物是第二蒸馏塔42中热敏感苯乙烯的不期望的聚合所产生的苯乙烯焦油残余物。第二蒸馏塔42是该系统中最耗能的。这是因为乙苯与苯乙烯的分离困难,因为i)沸点接近,和ii)苯乙烯的热敏感性,这要求该塔在真空下并以大的蒸馏级数运行。结晶区块10中的结晶不仅实现了节能,还减少了eb蒸馏塔42底部中苯乙烯的不期望的聚合。该eb蒸馏塔42可以松弛模式运行,其中少量乙苯(至多3-5重量%)可以落入塔底。这不仅导致了更少的公用工程消耗或理论级数,还降低了底部温度,这意味着更少的不期望的苯乙烯聚合,由此提高了整个ebsm工艺的苯乙烯产率。借助其沸点,eb蒸馏塔42底部的乙苯将落入第三塔56的顶部产物中。这种含苯乙烯粗组合物在进料到结晶区块10中时将产生两种物流,即i)经由排放管道22从结晶区块10取出的纯化苯乙烯组合物,和ii)送至界区的富含乙苯的残余液28。

73.图4显示了特别适于纯化经由热解由聚苯乙烯物流产生的含苯乙烯物流的设备11。该设备11包括热解反应器60、第一蒸馏塔40、第二蒸馏塔42和结晶区块10。结晶区块10如图1a所示、如图1b所示或如图1c所示组成。

74.在运行过程中,在热解反应器中进行聚苯乙烯的热解,所述热解反应器可以通过

热来运行或以催化模式运行。表3给出了由不同方法获得的来自热解反应器60的流出物的典型分解。反应器流出物在第一蒸馏塔40中和在第二蒸馏塔42中经历一系列分馏步骤以产生进料到结晶区块10中的含苯乙烯粗组合物。在蒸馏步骤的结尾应用结晶区块10以便如操作者所期望的以降低的比能耗和资本支出产生高纯度等级的苯乙烯产物或vhps。

75.表3表3在模型聚苯乙烯和基于聚苯乙烯的商品的热和催化热解的液体馏分中识别的芳族化合物(产生的液体的重量%)

76.实验实施例提供以下实施例以举例说明本发明,并且不限制权利要求的范围。除非另行说明,所有份数和百分比均按重量计。如表4所示含有不同杂质的粗苯乙烯物流通过热解汽油的

萃取蒸馏单元生产,并随后通过层熔融结晶纯化以制备最终的vhps产品和最终残余物(如图1b所示,但使用静态结晶的结果而不是降膜和静态的组合(所有数据基于20v1980))。整个结晶区块的苯乙烯回收率》95%。

77.表4peakid单位粗苯乙烯产物残余物乙苯重量ppm7异丙基苯重量ppm219792172541邻二甲苯重量ppm4733691正丙基苯重量ppm1741439间乙基甲苯重量ppm22235α-甲基苯乙烯重量ppm8277苯乙炔重量ppm9659171578954-甲基苯乙烯重量ppm723-乙基噻吩ppms0.40.0222,3-二甲基噻吩ppms20.02143,4-二甲基噻吩ppms70.11602-乙烯基噻吩ppms3031373-乙烯基噻吩ppms325取代噻吩ppms213取代噻吩ppms18145纯度重量�.6399.9875.39颜色pt-co色度50010》500含氧化合物重量ppm200《20》2000

78.术语“至少一个”意在覆盖所列要素、组件、特征等的组合,以及单独列出的要素、组件、特征等。例如,除非另行说明,短语“a和b中的至少一个”用于覆盖仅包含a、仅包含b以及包含a和b的实施方案。

79.权利要求中的术语“包含”意在表示“至少包含”,使得权利要求中列举的要素列表是开放组。除非特别排除,术语“一个”、“一种”和其它单数术语意在包括其复数形式。

80.附图标记列表10结晶区块12第一动态熔融结晶段14动态(降膜)熔融结晶器/结晶阶段14a、14b、14c、14d动态熔融/降膜结晶阶段16第二静态熔融结晶段18静态熔融结晶器/结晶阶段18a、18b静态熔融结晶阶段20用于含苯乙烯粗组合物的入口管道22用于纯化苯乙烯组合物的排放管道24用于将贫含苯乙烯残余物级分从动态结晶段进料到静态结晶段的(输送)管道

28用于贫含苯乙烯残余物级分的排放管道30用于将富含苯乙烯级分从静态结晶段进料到动态结晶段的(再循环)管道32a、32b、32c动态结晶段中用于贫含苯乙烯残余物级分的管道34a、34b、34c动态结晶段中用于富含苯乙烯结晶级分的管道36静态结晶段中用于贫含苯乙烯残余物级分的管道38静态结晶段中用于富含苯乙烯结晶级分的管道40第一蒸馏塔42第二蒸馏塔44氢化反应器46萃取蒸馏塔48溶剂回收蒸馏塔50氢气入口管道52烷基化单元54脱氢单元56第三蒸馏塔60热解反应器。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。