技术特征:

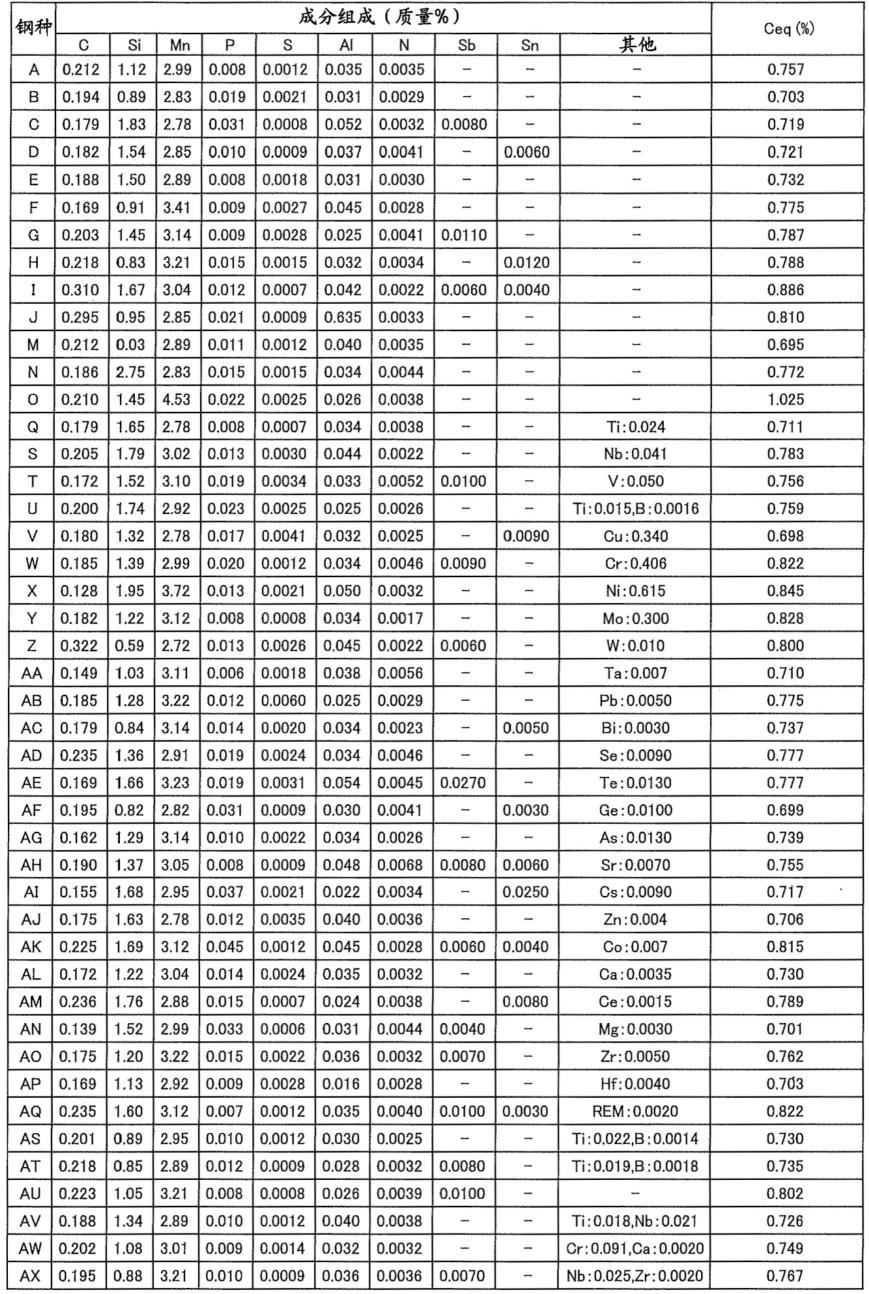

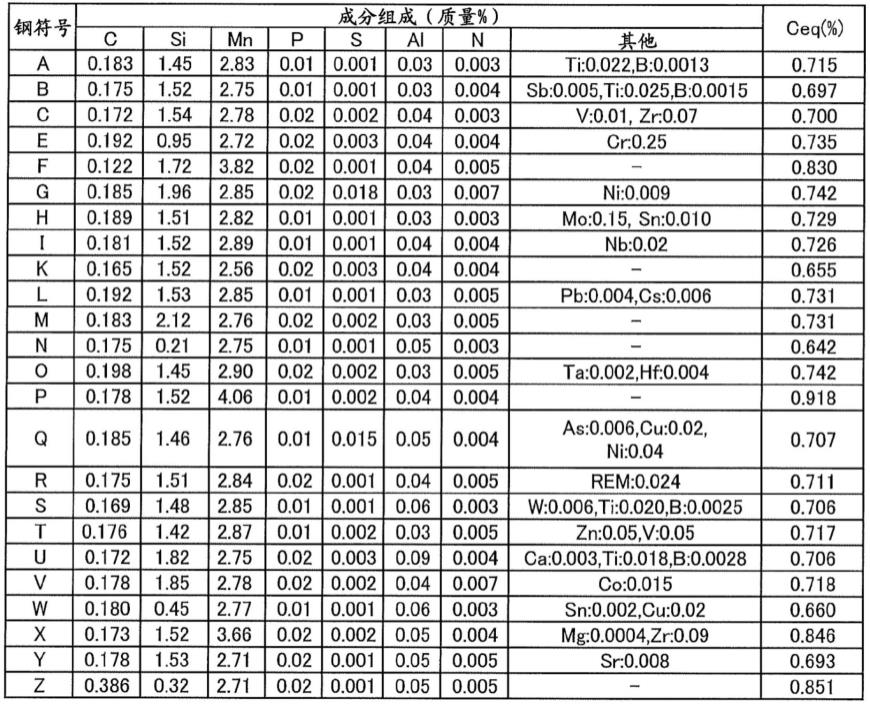

1.钢板,其具有:以质量%计含有si:0.20%以上2.00%以下、及mn:2.70%以上4.00%以下的成分组成;和铁素体的面积率为5%以上30%以下、贝氏体铁素体的面积率为5%以上35%以下、回火马氏体的面积率为20%以上50%以下、残余奥氏体的体积率为5%以上35%以下的钢组织,在自钢板表面起在板厚方向上为4.9μm以内的区域中,si浓度为钢板的成分组成的si浓度的1/3以下、且mn浓度为钢板的成分组成的mn浓度的1/3以下的区域的厚度为1.0μm以上,自钢板表面起在板厚方向上为4.9μm以内的区域中的最小si浓度l

si

及最小mn浓度l

mn

、与钢板的板厚1/4位置处的si浓度t

si

及mn浓度t

mn

满足下述式(1):l

si

l

mn

≤(t

si

t

mn

)/4

……ꢀꢀꢀ

(1),所述钢板的拉伸强度为1180mpa以上。2.根据权利要求1所述的钢板,其中,所述成分组成以质量%计进一步含有:c:0.120%以上0.400%以下、p:0.001%以上0.100%以下、s:0.0200%以下、al:0.010%以上2.000%以下、及n:0.0100%以下,余量为fe及不可避免的杂质。3.根据权利要求2所述的钢板,其中,所述成分组成以质量%计进一步含有从sb:0.200%以下及sn:0.200%以下中选择的至少1种。4.根据权利要求2或3所述的钢板,其中,所述成分组成以质量%计进一步含有从ti:0.200%以下、nb:0.200%以下、v:0.100%以下、b:0.0100%以下、cu:1.000%以下、cr:1.000%以下、ni:1.000%以下、mo:0.500%以下、ta:0.100%以下、w:0.500%以下、mg:0.0200%以下、zn:0.020%以下、co:0.020%以下、zr:0.020%以下、

ca:0.0200%以下、ce:0.0200%以下、se:0.0200%以下、te:0.0200%以下、ge:0.0200%以下、as:0.0200%以下、sr:0.0200%以下、cs:0.0200%以下、hf:0.0200%以下、pb:0.0200%以下、bi:0.0200%以下、rem(除ce外):0.0200%以下中选择的至少1种。5.根据权利要求1~4中任一项所述的钢板,其中,在将硬度相对于自钢板表面起板厚1/4位置处的硬度而言为65%以下的区域设为软质层时,所述钢板具有自钢板表面起在板厚方向上厚度为1.0μm以上50.0μm以下的所述软质层。6.根据权利要求1~5中任一项所述的钢板,其中,在自钢板表面起在板厚方向上为4.9μm以内的区域中,包含si和/或mn的氧化物的晶粒的平均粒径为1μm以上15μm以下。7.根据权利要求1~6中任一项所述的钢板,其中,所述mn浓度l

mn

与所述mn浓度t

mn

满足下述式(2):l

mn

≤t

mn

/3

……ꢀꢀꢀ

(2)。8.根据权利要求1~7中任一项所述的钢板,其在钢板表面具有熔融镀锌层或合金化熔融镀锌层。9.根据权利要求1~8中任一项所述的钢板,其中,钢板中包含的扩散性氢量为0.50质量ppm以下。10.根据权利要求1~9中任一项所述的钢板,其中,所述成分组成的碳当量ceq为0.697%以上。11.部件,其是对权利要求1~10中任一项所述的钢板实施成型加工及焊接中的至少一者而成的。12.钢板的制造方法,其具有下述工序:热轧工序,其中,对具有权利要求1~4中任一项中记载的成分组成的钢坯实施热轧,于450℃以上750℃以下的卷取温度进行卷取;冷轧工序,其中,将所述热轧工序后的钢板在400℃以上的温度范围内保持3600秒以上,在酸洗后,以压下率30%以上实施冷轧;第一退火工序,其中,将所述冷轧工序后的钢板在820℃以上的温度范围内保持20秒以上;第二退火工序,其中,在将所述第一退火工序后的钢板在露点为-35℃以上的气氛中在740℃以上900℃以下的温度范围内保持20秒以上后,在自该温度范围起至550℃为止的平

均冷却速度为8℃/秒以上的条件下冷却至150℃以上300℃以下的冷却停止温度,在自740℃起冷却至该冷却停止温度时用半径100mm以上1000mm以下的辊进行合计3次以上15次以下的弯曲及弯曲恢复;和再加热工序,其中,将所述第二退火工序后的钢板再加热至(所述冷却停止温度 50℃)以上500℃以下的温度范围,在该温度范围内保持10秒以上。13.根据权利要求12所述的钢板的制造方法,其具有:镀覆工序,其中,对所述再加热工序后的钢板实施熔融镀锌、或在实施熔融镀锌后再加热至450℃以上600℃以下的温度范围以实施合金化处理。14.钢板的制造方法,其具有下述工序:热轧工序,其中,对具有权利要求1~4中任一项中记载的成分组成的钢坯实施热轧,于450℃以上750℃以下的卷取温度进行卷取;冷轧工序,其中,将所述热轧工序后的钢板在400℃以上的温度范围内保持3600秒以上,在酸洗后,以压下率30%以上实施冷轧;第一退火工序,其中,将所述冷轧工序后的钢板在820℃以上的温度范围内保持20秒以上;第二退火工序,其中,在将所述第一退火工序后的钢板在露点为-35℃以上的气氛中在740℃以上900℃以下的温度范围内保持20秒以上后,在自该温度范围起至550℃为止的平均冷却速度为8℃/秒以上的条件下冷却至350℃以上500℃以下的冷却停止温度,在自740℃起冷却至该冷却停止温度时用半径100mm以上1000mm以下的辊进行合计3次以上15次以下的弯曲及弯曲恢复;镀覆工序,其中,对所述第二退火工序后的钢板实施熔融镀锌、或在实施熔融镀锌后再加热至450℃以上600℃以下的温度范围以实施合金化处理;和再加热工序,其中,在将所述镀覆工序后的钢板冷却至50℃以上350℃以下的冷却停止温度后,再加热至超过该冷却停止温度且为300℃以上500℃以下的温度并保持10秒以上。15.根据权利要求12~14中任一项所述的钢板的制造方法,其中,在所述再加热工序后,具有将钢板在50℃以上300℃以下的温度范围内保持0.5小时以上72.0小时以下的脱氢处理工序。16.根据权利要求12~15中任一项所述的钢板的制造方法,其中,所述成分组成的碳当量ceq为0.697%以上。17.部件的制造方法,其具有对利用权利要求12~16中任一项所述的钢板的制造方法制造的钢板实施成型加工及焊接中的至少一者的工序。18.钢板,其具有:以质量%计含有si:0.20%以上2.00%以下、及mn:2.70%以上4.00%以下的成分组成;和铁素体的面积率为5%以上30%以下、贝氏体铁素体的面积率为5%以上35%以下、回火马氏体的面积率为20%以上50%以下、残余奥氏体的体积率为5%以上35%以下的钢组织,在自钢板表面起在板厚方向上为15.0μm以内的区域中,si浓度为钢板的成分组成的si浓度的1/3以下、且mn浓度为钢板的成分组成的mn浓度的1/3以下的区域的厚度为1.0μm以

上,自钢板表面起在板厚方向上为15.0μm以内的区域中的最小si浓度l

si

及最小mn浓度l

mn

、与钢板的板厚1/4位置处的si浓度t

si

及mn浓度t

mn

满足下述式(1):l

si

l

mn

≤(t

si

t

mn

)/4

……ꢀꢀꢀ

(1)所述钢板的拉伸强度为1180mpa以上。19.根据权利要求18所述的钢板,其中,所述成分组成以质量%计进一步含有:c:0.120%以上0.400%以下、p:0.001%以上0.100%以下、s:0.0200%以下、al:0.010%以上2.000%以下、及n:0.0100%以下,余量为fe及不可避免的杂质。20.根据权利要求19所述的钢板,其中,所述成分组成以质量%计进一步含有从sb:0.200%以下及sn:0.200%以下中选择的至少1种。21.根据权利要求19或20所述的钢板,其中,所述成分组成以质量%计进一步含有从ti:0.200%以下、nb:0.200%以下、v:0.100%以下、b:0.0100%以下、cu:1.000%以下、cr:1.000%以下、ni:1.000%以下、mo:0.500%以下、ta:0.100%以下、w:0.500%以下、mg:0.0200%以下、zn:0.020%以下、co:0.020%以下、zr:0.020%以下、ca:0.0200%以下、ce:0.0200%以下、se:0.0200%以下、te:0.0200%以下、ge:0.0200%以下、as:0.0200%以下、sr:0.0200%以下、cs:0.0200%以下、

hf:0.0200%以下、pb:0.0200%以下、bi:0.0200%以下、rem(除ce外):0.0200%以下中选择的至少1种。22.根据权利要求18~21中任一项所述的钢板,其中,在将硬度相对于自钢板表面起板厚1/4位置处的硬度而言为65%以下的区域设为软质层时,所述钢板具有自钢板表面起在板厚方向上厚度为1.0μm以上50.0μm以下的所述软质层。23.根据权利要求18~22中任一项所述的钢板,其中,在自钢板表面起在板厚方向上为15.0μm以内的区域中,包含si和/或mn的氧化物的晶粒的平均粒径为1μm以上15μm以下。24.根据权利要求18~23中任一项所述的钢板,其中,所述mn浓度l

mn

与所述mn浓度t

mn

满足下述式(2):l

mn

≤t

mn

/3

……ꢀꢀꢀ

(2)。25.根据权利要求18~24中任一项所述的钢板,其在钢板表面具有熔融镀锌层或合金化熔融镀锌层。26.根据权利要求18~25中任一项所述的钢板,其中,钢板中包含的扩散性氢量为0.50质量ppm以下。27.根据权利要求18~26中任一项所述的钢板,其中,所述成分组成的碳当量ceq为0.697%以上。28.部件,其是对权利要求18~27中任一项所述的钢板实施成型加工及焊接中的至少一者而成的。29.钢板的制造方法,其具有下述工序:热轧工序,其中,对具有权利要求18~21中任一项中记载的成分组成的钢坯实施热轧,于450℃以上750℃以下的卷取温度进行卷取;冷轧工序,其中,将所述热轧工序后的钢板在400℃以上的温度范围内保持3600秒以上,在酸洗后,以压下率30%以上实施冷轧;第一退火工序,其中,将所述冷轧工序后的钢板在820℃以上的温度范围内保持20秒以上;第二退火工序,其中,在将所述第一退火工序后的钢板在露点为-35℃以上20℃以下的气氛中在740℃以上900℃以下的温度范围内保持20秒以上后,在自该温度范围起至550℃为止的平均冷却速度为8℃/秒以上的条件下冷却至150℃以上300℃以下的冷却停止温度,在自740℃起冷却至该冷却停止温度时用半径100mm以上1000mm以下的辊进行合计3次以上15次以下的弯曲及弯曲恢复;和再加热工序,其中,将所述第二退火工序后的钢板再加热至(所述冷却停止温度 50℃)以上500℃以下的温度范围,在该温度范围内保持10秒以上。30.根据权利要求29所述的钢板的制造方法,其具有:镀覆工序,其中,对所述再加热工序后的钢板实施熔融镀锌、或在实施熔融镀锌后再加热至450℃以上600℃以下的温度范围以实施合金化处理。

31.钢板的制造方法,其具有下述工序:热轧工序,其中,对具有权利要求18~21中任一项中记载的成分组成的钢坯实施热轧,于450℃以上750℃以下的卷取温度进行卷取;冷轧工序,其中,将所述热轧工序后的钢板在400℃以上的温度范围内保持3600秒以上,在酸洗后,以压下率30%以上实施冷轧;第一退火工序,其中,将所述冷轧工序后的钢板在820℃以上的温度范围内保持20秒以上;第二退火工序,其中,在将所述第一退火工序后的钢板在露点为-35℃以上20℃以下的气氛中在740℃以上900℃以下的温度范围内保持20秒以上后,在自该温度范围起至550℃为止的平均冷却速度为8℃/秒以上的条件下冷却至350℃以上500℃以下的冷却停止温度,在自740℃起冷却至该冷却停止温度时用半径100mm以上1000mm以下的辊进行合计3次以上15次以下的弯曲及弯曲恢复;镀覆工序,其中,对所述第二退火工序后的钢板实施熔融镀锌、或在实施熔融镀锌后再加热至450℃以上600℃以下的温度范围以实施合金化处理;和再加热工序,其中,在将所述镀覆工序后的钢板冷却至50℃以上350℃以下的冷却停止温度后,再加热至超过该冷却停止温度且为300℃以上500℃以下的温度并保持10秒以上。32.根据权利要求29~31中任一项所述的钢板的制造方法,其中,在所述再加热工序后,具有将钢板在50℃以上300℃以下的温度范围内保持0.5小时以上72.0小时以下的脱氢处理工序。33.根据权利要求29~32中任一项所述的钢板的制造方法,其中,所述成分组成的碳当量ceq为0.697%以上。34.部件的制造方法,其具有对利用权利要求29~33中任一项所述的钢板的制造方法制造的钢板实施成型加工及焊接中的至少一者的工序。

技术总结

目的是提供拉伸强度(TS)为1180MPa以上、屈服应力(YS)高并具有优异的延展性、拉伸凸缘性(扩孔性)、耐延迟断裂特性及耐LME特性的钢板、部件及其制造方法。本发明的钢板具有特定的成分组成和钢组织,在自钢板表面起在板厚方向上为4.9μm以内的区域中,Si浓度为钢板的成分组成的Si浓度的1/3以下且Mn浓度为钢板的成分组成的Mn浓度的1/3以下的区域的厚度为1.0μm以上,自钢板表面起在板厚方向上为4.9μm以内的区域中的最小Si浓度L

技术研发人员:川崎由康 杨灵玲 寺嶋圣太郎 中垣内达也 山本俊佑 星野克弥 竹田裕纪

受保护的技术使用者:杰富意钢铁株式会社

技术研发日:2021.03.25

技术公布日:2022/11/18

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。