1.本发明涉及一种易切削钢、特别是涉及可成为含有可切削性提高元素硫和微量的铅的易切削钢的代替品的钢,并且,涉及一种具有与低碳硫铅复合易切削钢同等以上的可切削性的易切削钢及其制造方法。

背景技术:

2.以jis规格sum24l为代表的低碳硫铅易切削钢中,通过添加大量的铅(pb)和硫(s)作为易切削元素来确保其优异的可切削性。

3.在铁钢材料中,铅对切削加工的工具的磨损的减少、切屑处理性的改善有用。因此,铅作为大幅度改善材料的可切削性的元素被重用,用于许多通过切削加工而制造的钢制品。然而,随着近年来的环境意识的提高,废除或限制环境有害物质的使用在世界范围扩展。铅也列为其中之一,要求限制其使用。

4.因此,例如专利文献1中公开了pb非添加型的易切削非调质钢。另外,同样地专利文献2中也公开了pb非添加型的易切削钢。并且,专利文献3中公开了一种易切削钢,其通过添加与mn相比更容易与s形成化合物的cr,从而使mn-cr-s系夹杂物存在,确保可切削性。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开平9-25539号公报

8.专利文献2:日本特开2000-160284号公报

9.专利文献3:日本特公平2-6824号公报

技术实现要素:

10.专利文献1所记载的技术中,由于作为对象的钢种是含有c:0.2%以上的非调质钢,因此是硬质的,由于使用作为特殊元素的nd,因此存在制造成本高的问题。另外,专利文献2记载的技术由于大量添加了s,因此热延展性低,连续铸造、热轧时产生裂纹,就表面性状而言存在问题。另一方面,在专利文献3所记载的技术中,其成分是减少mn添加量而添加了cr和s,但cr的添加量高达3.5%以上,不仅低成本化很难,而且生成大量的crs,因此具有制钢工序的材料熔炼处理很难这样的制造上的问题。

11.本发明是为了解决上述的问题而完成的,目的在于提供一种易切削钢及其制造方法,所述易切削钢虽然不添加pb,但也具有与低碳硫铅复合易切削钢同等以上的可切削性,并且不需要上述的专利文献1~3那样添加nd、添加大量的s、cr。

12.发明人等为了解决上述的课题反复进行了深入的研究,其结果得到了以下所述的见解。

13.(i)通过mn、cr和s的适量添加和2(mn 2cr)/s之比的优化,从而适量的硫化物的组成成为mn-cr-s的复合系。该复合系组成的硫化物可以通过热加工来微细化。

14.(ii)上述的硫化物越微细,润滑作用越大,能够防止被称为积屑瘤的在工具表面

附着的硬质相的生成,显著提高切屑处理性、表面粗糙度在内的可切削性。

15.(iii)以往已知随着钢中的s量增多,可切削性提高。另一方面,从热加工性或者机械性质的各向异性的问题来看,可在钢中添加的s量有上限值。如果在钢中存在的硫化物是微细的,则包括切屑处理性、表面粗糙度的可切削性显著提高。因此,如果在钢中微细地分布硫化物,则即使不超过从上述的热加工性或者机械性质的各向异性的观点出发的s量的上限值,也能够确保良好的可切削性。

16.本发明基于上述情况而完成,其主旨如下所述。

17.1.一种快削钢,具有如下的成分组成:以质量%计含有c:小于0.09%、mn:0.50~1.50%、s:0.250~0.600%、o:超过0.0100%且0.0500%以下以及cr:0.50~1.50%,剩余部分由fe及不可避免的杂质构成,由下述式(1)规定的a值满足6.0~18.0,并且,具有如下的钢组织:以圆相当直径计小于1μm的硫化物的分布为500个/mm2以上,以圆相当直径计1~5μm的硫化物的分布为2000个/mm2以上。

18.a值=2([mn] 2[cr])/[s]

···

(1)

[0019]

其中,[m]是[]内的元素的含量(质量%)。

[0020]

2.根据所述1所述的易切削钢,其中,所述成分组成以质量%计进一步含有选自si:0.50%以下、p:0.10%以下、al:0.010%以下以及n:0.0150%以下中的1种或2种以上。

[0021]

3.根据上述1或2所述的易切削钢,其中,所述成分组成以质量%计进一步含有选自ca:0.0010%以下、se:0.30%以下、te:0.15%以下、bi:0.20%以下、sn:0.020%以下、sb:0.025%以下、b:0.010%以下、cu:0.50%以下、ni:0.50%以下、ti:0.100%以下、v:0.20%以下、zr:0.050%以下以及mg:0.0050%以下中的1种或2种以上。

[0022]

4.一种易切削钢的制造方法,所述成分组成进一步以质量%计含有c:小于0.09%,mn:0.50~1.50%、s:0.250~0.600%、o:超过0.0100%且0.0500%以下和cr:0.50~1.50%,剩余部分由fe及不可避免的杂质构成,由下述式(1)确定的a值满足6.0~18.0,对与长边方向垂直的截面的一边的长度为250mm以上的矩形的铸片以加热温度1120℃以上、减面率60%以上进行轧制,制成钢坯,对该钢坯以加热温度:1050℃以上、减面率75%以上进行热加工。

[0023]

a值=2([mn] 2[cr])/[s]

……

(1)

[0024]

其中,[m]是[]内的元素的含量(质量%)。

[0025]

5.根据所述4所述的易切削钢的制造方法,其中,所述成分组成以质量%计进一步含有选自si:0.50%以下、p:0.10%以下、al:0.010%以下以及n:0.0150%以下中的1种或2种以上。

[0026]

6.根据所述4或5所述的易切削钢的制造方法,其中,所述成分组成以质量%计含有选自ca:0.0010%以下、se:0.30%以下、te:0.15%以下、bi:0.20%以下、sn:0.020%以下、sb:0.025%以下、b:0.010%以下、cu:0.50%以下、ni:0.50%以下、ti:0.100%以下、v:0.20%以下、zr:0.050%以下以及mg:0.0050%以下中的1种或2种以上。

[0027]

根据本发明,即使不添加铅,也能够得到可切削性优异的易切削钢。

具体实施方式

[0028]

接下来,详细对本发明的易切削钢进行说明。首先,根据易切削钢的成分组成中的

各成分含量的限定理由进行说明。应予说明,关于成分的%表述只要没有特别说明,就是指质量%。

[0029]

c:小于0.09%

[0030]

c是对钢的强度和可切削性带来大的影响的重要的元素。然而,如果其含量为0.09%以上,则硬质化,强度变得过高,可切削性劣化。因此,c含量小于0.09%。优选在0.07%以下的范围内。应予说明,从确保强度的观点考虑,优选将c含量设为0.01%以上。进一步更优选为0.03%以上。

[0031]

mn:0.50~1.50%

[0032]

mn是对可切削性的提高重要的硫化物形成元素。然而,如果其含量小于0.50%,则硫化物量少,因此得不到充分的可切削性,因此将下限设为0.50%。mn含量优选为0.70%以上。另一方面,如果其含量超过1.50%,则不仅硫化物粗大化,而且延伸得较长,可切削性降低。另外,机械性质降低,因此mn含量的上限值为1.50%。mn含量优选为1.20%以下。

[0033]

s:0.250~0.600%

[0034]

s是对可切削性的提高有效的硫化物形成元素。然而,如果其含量小于0.250%,则微细的硫化物少,可切削性不会提高。另一方面,如果其含量超过0.600%,则硫化物变得过于粗大化,则微细的硫化物的个数减少,因此可切削性降低。另外,热加工性和属于重要机械特性的延展性降低。因此,s含量在0.250~0.600%的范围内。优选为0.300%以上。优选为0.450%以下。

[0035]

o:超过0.0100%且0.0500%以下

[0036]

o不仅形成氧化物而成为硫化物的析出核,而且是对轧制等的热加工时的硫化物的伸长的抑制有效的元素,能够通过该作用来提高可切削性。然而,如果其含量为0.0100%以下,则硫化物的伸长的抑制效果并不充分,伸长的硫化物残存,无法期待本来的效果。因此,o的含量超过0.0100%。另一方面,即使添加超过0.0500%,硫化物的伸长抑制效果饱和,而且硬质的氧化物系夹杂物的量变多,并且过度量的添加在经济上不利,因此将上限设为0.0500%。

[0037]

cr:0.50~1.50%

[0038]

cr具有形成硫化物,通过切削时的润滑作用提高可切削性的作用。另外,由于抑制轧制等的热加工时的硫化物的伸长,因此能够提高可切削性。然而,如果其含量小于0.50%,则硫化物的生成并不充分,伸长的硫化物容易残留,因此无法充分期待本来的效果。另一方面,如果添加超过1.50%,则不仅硬质化,而且硫化物变得粗大,并且抑制伸长的效果饱和,反之可切削性降低。另外,添加过剩的量的合金成本在经济上是不利的。因此,cr含量为0.50~1.50%。优选为0.70%以上。优选为1.30%以下。

[0039]

包含以上的成分,剩余部分包含fe及不可避免的杂质,或者进一步包含后述的任意含有成分。这里,优选为由以上的成分或者进一步后述的任意含有成分、剩余部分的fe及不可避免的杂质构成。

[0040]

这里,以上的成分组成中,重要的是下式(1)定义的a值为6.0~18.0。

[0041]

a值=2([mn] 2[cr])/[s]

……

(1)

[0042]

其中,[m]是[]内的元素的含量(质量%)

[0043]

即,a值是影响轧制等的热加工时的mn-cr-s系硫化物的微细化的重要的指标,通

过限定该a值,可提高可切削性。然而,如果a值小于6.0,则生成mn-s单独的硫化物,容易成为粗大的硫化物,可切削性劣化。另一方面,如果a值超过18.0,则不仅使硫化物微细化的效果饱和,而且与硫形成硫化物的元素变得过多,硫化物变得粗大。因此,a值为6.0~18.0。优选为6.5以上。优选为17.0以下。

[0044]

接下来,对任意含有成分进行说明。在本发明中,除了以上的基本成分,根据需要可以含有下述的成分。

[0045]

选自si:0.50%以下、p:0.10%以下、al:0.010%以下以及n:0.0150%以下中的1种或2种以上

[0046]

si:0.50%以下

[0047]

si是脱氧元素,并且si的氧化物作为硫化物的生成核发挥作用,具有促进硫化物的生成,使硫化物微细化,提高切削工具寿命的作用,因此在需要进一步延长工具寿命的情况下,可以包含于钢。其中,超过0.50%的添加会使氧化物变大,数量也变少,因此作为硫化物的生成核的效果消失,而且会引起基于硬质的氧化物的磨料磨损,导致工具寿命的劣化。因此,si的含量为0.50%以下。优选为0.03%以下。应予说明,为了呈现出由si带来的上述的作用,优选含有0.001%以上。

[0048]

p:0.10%以下

[0049]

p是对通过在切削加工时抑制积屑瘤的生成而降低精加工表面粗糙度很有效的元素。从该观点考虑,p优选为含有0.01%以上。其中,如果其含有率超过0.10%,则材质硬质化,因此使可切削性降低,并且显著降低热加工性和延展性。因此,p含量优选为0.10%以下。更优选为0.08%以下。

[0050]

al:0.010%以下

[0051]

与si相同,al是作为脱氧元素含有的。al在钢中生成al2o3,但该氧化物是硬质的,因此因所谓的磨料磨损使切削工具寿命劣化,因此需要避免过量地含有al。从该含义来看,优选将al添加量设为0.010%以下。更优选为0.005%以下。应予说明,从呈现由al带来的脱氧效果的观点考虑,al优选含有0.001%以上。

[0052]

n:0.0150%以下

[0053]

n通过与cr等形成氮化物,利用切削加工中的温度上升使氮化物分解,从而在工具表面形成被称为皮膜的氧化物被膜。皮膜具有保护工具表面的作用,因此提高工具寿命,可以含有n。为了有效地呈现该作用,n优选含有0.0050%以上。另一方面,如果添加超过0.0150%,则皮膜的效果饱和,而且材质硬质化,因此工具寿命变短。因此,n的含量优选为0.0150%以下。更优选为0.0060%以上。更优选为0.0120%以下。

[0054]

本发明中,可以进一步根据需要含有下述的成分。

[0055]

选自ca:0.0010%以下、se:0.30%以下、te:0.15%以下、bi:0.20%以下、sn:0.020%以下、sb:0.025%以下、b:0.010%以下、cu:0.50%以下、ni:0.50%以下、ti:0.100%以下、v:0.20%以下、zr:0.050%以下以及mg:0.0050%以下中的1种或者2种以上

[0056]

ca、se、te、bi、sn、sb、b、cu、ni、ti、v、zr、mg均具有提高可切削性的作用,因此可以在重视可切削性的情况下进行添加。在出于提高可切削性的目的含有这些元素的情况下,其添加量为ca:小于0.0001%、se:小于0.02%、te:小于0.10%、bi:小于0.02%、sn:小于0.003%、sb:小于0.003%、b:小于0.003%、cu:小于0.05%、ni:小于0.50%、ti:小于

0.003%、v:小于0.005%、zr:小于0.005%,mg:小于0.0005%时,无法得到充分的效果,因此分别优选为ca:0.0001%以上、se:0.02%以上、te:0.10%以上、bi:0.02%以上、sn:0.003%以上、sb:0.003%以上、b:0.003%以上、cu:0.05%以上、ni:0.05%以上、ti:0.003%以上、v:0.005%以上、zr:0.005%以上、mg:0.0005%以上。

[0057]

另一方面,在ca:超过0.0010%、se:超过0.30%、te:超过0.15%、bi:超过0.20%、sn:超过0.020%、sb:超过0.025%、b:超过0.010%、cu:超过0.50%、ni:超过0.50%、ti:超过0.100%、v:超过0.20%、zr:超过0.050%、mg:超过0.0050%的添加量中,该效果饱和,另外,在经济上是不利的。因此,这些元素的含量分别为ca:0.0010%以下、se:0.30%以下、te:0.15%以下、bi:0.20%以下、sn:0.020%以下、sb:0.025%以下、b:0.010%以下、cu:0.50%以下、ni:0.50%以下、ti:0.100%以下、v:0.20%以下、zr:0.050%以下、mg:0.0050%以下。

[0058]

(钢组织)

[0059]

以圆相当直径计小于1μm的硫化物的分布为500个/mm2以上,以圆相当直径计1~5μm的硫化物的分布为2000个/mm2以上

[0060]

关于易切削钢的组织,硫化物进行微细分散对促进切削加工时的工具与被削材料之间的润滑作用是有利的。为了通过硫化物的微细分散来确保易切削钢的可切削性,在钢组织中,圆相当直径小于1μm时,以圆相当直径计1~5μm的硫化物分散成一定量以上。圆相当直径小于1μm的硫化物主要对工具与被削材之间的润滑有效。另外,圆相当直径1~5μm的硫化物不仅对所述的润滑效果有效,而且对切屑的断开性也有效。因此,以圆相当直径计小于1μm的硫化物的个数为500个/mm2以上,以圆相当直径计1~5μm的硫化物为2000个/mm2以上。

[0061]

以下,对用于制造本发明的易切削钢的条件进行阐述。

[0062]

即,将具有上述的成分组成且与长边方向垂直的截面的一边的长度为250mm以上的矩形的铸片以加热温度1120℃以上、减面率60%以上进行轧制,制成钢坯,对该钢坯以加热温度:1050℃以上、减面率75%以上进行热加工。

[0063]

(铸片)

[0064]

与长边方向垂直的截面的一边的长度为250mm以上的矩形截面

[0065]

首先,将调整为所述成分组成的钢水进行铸造而得到铸片,作为铸片,使用与长边方向垂直的截面的一边的长度为250mm以上的矩形的铸片。

[0066]

该铸片通过连续铸造法、铸锭法而制造成矩形截面的铸片。此时,如果矩形截面的一边的长度小于250mm,则在铸片凝固时硫化物粒的尺寸变大。因此,即使继续以钢片轧制制成钢坯后,粗大的硫化物也残存,因此对最终的热加工后的硫化物的微细化是不利的。因此,铸片的截面的一边的长度为250mm以上。更优选为300mm以上。应予说明,对于铸片的截面的一边的长度,上限不需要特别限制,但从接着铸造的热轧的实现性的观点考虑,上述长度优选为600mm以下。

[0067]

(从铸片向钢坯进行热轧)

[0068]

铸片的加热温度:1120℃以上

[0069]

铸片被热轧而制成钢坯,但该热轧时的加热温度需要为1120℃以上。如果加热温度小于1120℃,则在铸造阶段,在冷却-凝固时析出的粗大的硫化物不固溶,即使在成为钢

坯后,也残存粗大的硫化物。其结果是在后续的热加工后,硫化物也仍保持粗大的状态,无法得到所希望的微细的硫化物的分布状态。因此,将铸片向钢坯热轧时的加热温度为1120℃以上,优选为1150℃以上。应予说明,对于铸片的加热温度,上限不需要特别限制,但从抑制氧化皮损失的观点考虑,加热温度为1300℃以下,优选为1250℃以下。

[0070]

从铸片向钢坯的热轧的减面率:60%以上

[0071]

凝固时结晶析出的硫化物粒的尺寸大,因此需要通过钢片轧制在一定程度上减少尺寸。如果热轧的减面率少,则以原样保持硫化物粒大的状态成为钢坯。因此,在后续的将钢坯热加工成棒钢、线材时的加热时-轧制时,难以使硫化物粒微细化。因此,从铸片向钢坯热轧以60%以上的减面率进行热轧。

[0072]

这里,热轧的减面率(%)可以如下求出:将热轧前的铸片的与热轧方向垂直的截面的截面积设为s0,将利用热轧制造的钢坯的与热轧方向垂直的截面的截面积作为s1,通过下式100

×

(s0-s1)/s0求出。

[0073]

(钢坯的热加工)

[0074]

加热温度:1050℃以上

[0075]

将钢坯向棒钢或者线材热加工时的加热温度是重要的因素。如果加热温度小于1050℃,则硫化物不会微细分散,因此切削加工时的润滑作用变少。其结果工具磨损变大,因此工具寿命也变短。因此,钢坯的加热温度为1050℃以上。更优选为1080℃以上。应予说明,上限不需要特别限制,从抑制因氧化皮损失导致的成品率降低的观点考虑,优选为1250℃以下。

[0076]

热加工的减面率:75%以上

[0077]

将钢坯向棒钢或者线材热加工时的减面率也是实现硫化物的微细化的重要的因素。如果该减面率小于75%,则硫化物的微细化并不充分,因此将减面率的下限设为75%。更优选为80%以上。这里,热加工的减面率可以如下求出:将热轧前的钢坯的、与热加工方向垂直的截面的截面积设为s1,将利用热加工制造的棒钢或者线材的与热加工方向(延伸方向)垂直的截面的截面积作为s2,通过下式100

×

(s1-s2)/s1求出。

[0078]

通过将上述的钢片的尺寸和加热温度、以及钢坯尺寸与加热温度、减面率设在适当的范围,从而能够使硫化物微细化,提高可切削性。

[0079]

实施例

[0080]

接下来,基于实施例详细说明本发明。

[0081]

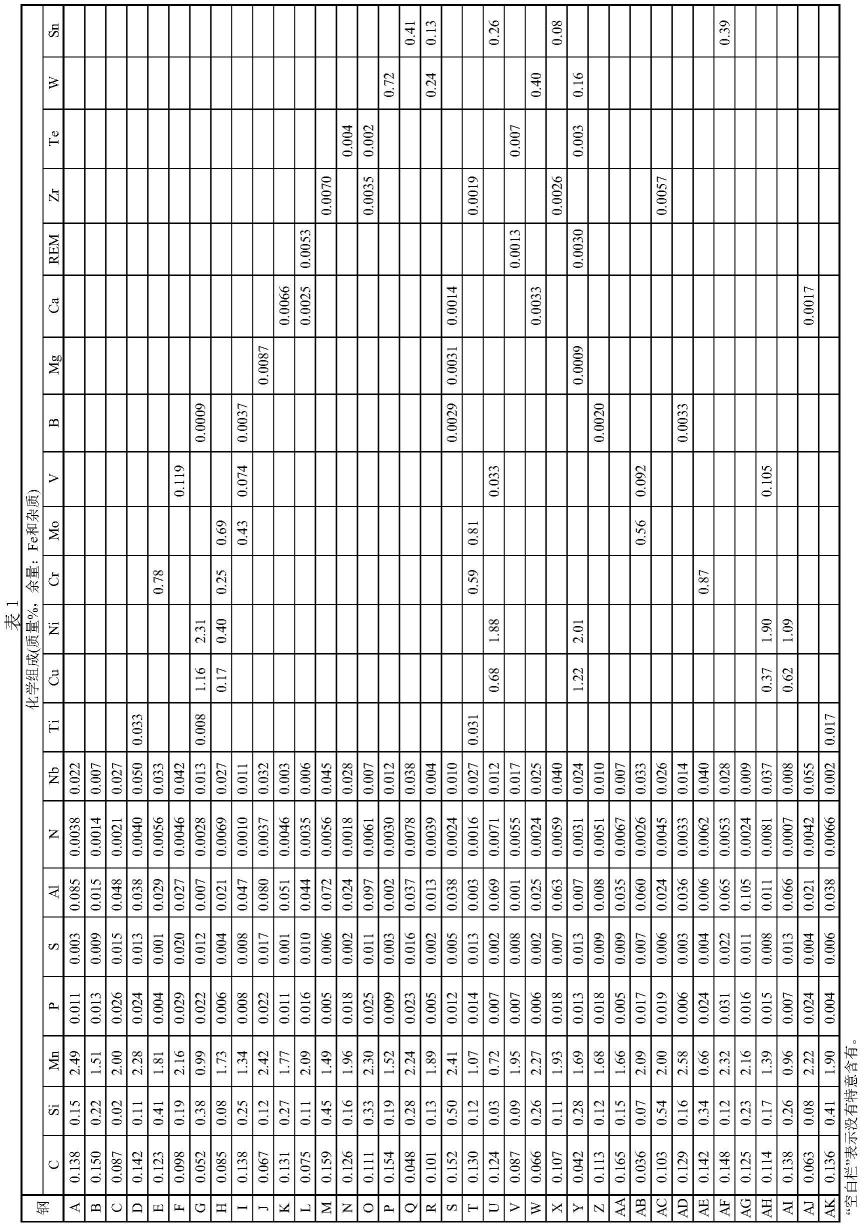

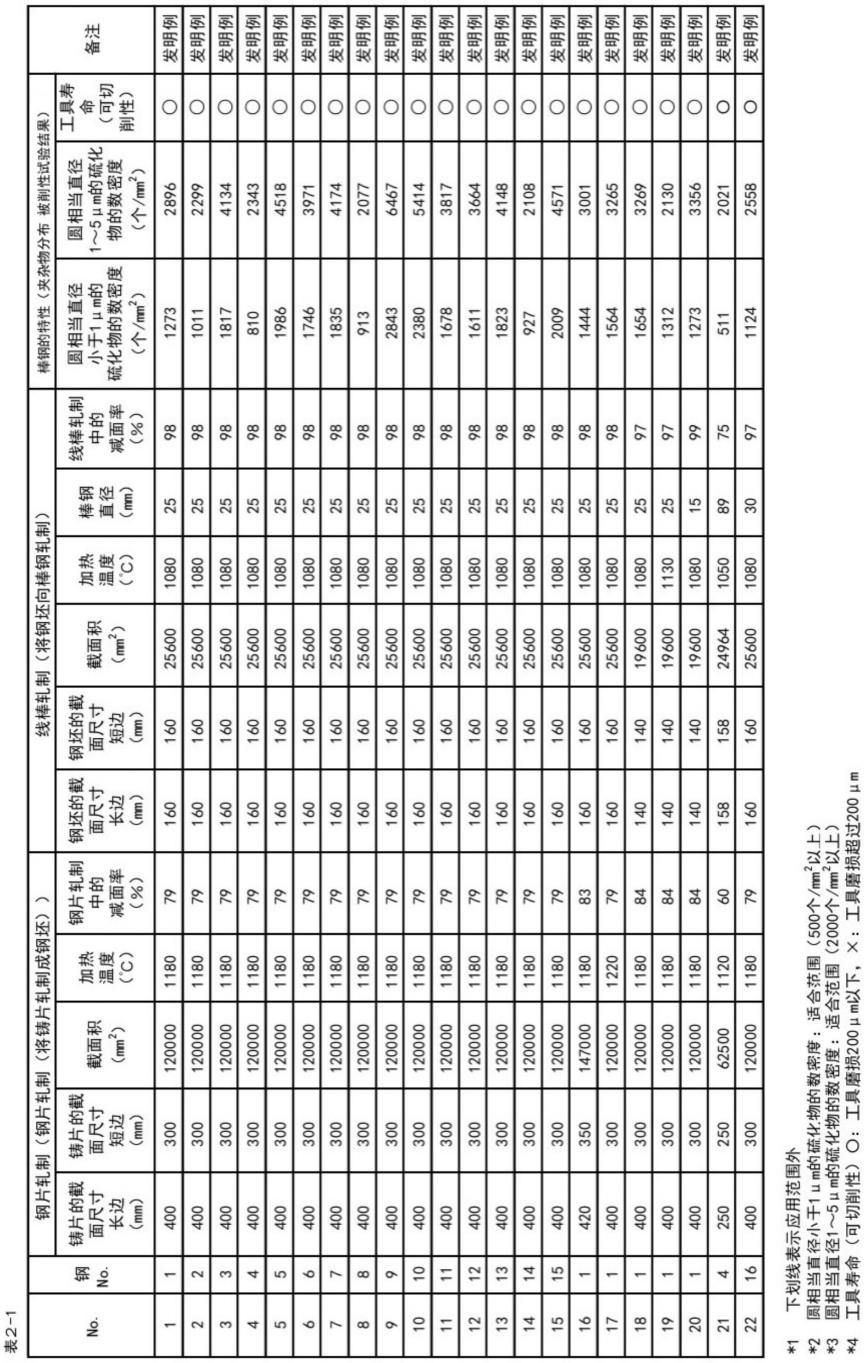

利用连续铸造机将表1所示的化学组成的钢制成与长边方向垂直的截面为表2-1和表2-2所示的尺寸的矩形形状的铸片。将得到的铸片利用表2-1和表2-2所示的制造条件下轧制成棒钢。对于本发明钢和比较钢,供于以下的试验。即,将铸片在表2-1和表2-2所示的加热温度、减面率下进行热轧,制成长片尺寸和短片尺寸如表2-1和表2-2所示的角钢坯。将得到的钢坯在表2-1和表2-2所示的加热温度下进行加热,进行热轧,制成表2-1和表2-2所示的直径的棒钢。将得到的棒钢(本发明钢和比较钢)供于以下所示的试验。

[0082]

表1

[0083]

(质量%)

[0084]

no.csimnpscralsbn0其他a值

※

区分

10.05-0.670.0720.4120.800.0010.00100.01100.0295-11.0适合例20.060.050.550.0360.4500.550.0030.00400.00950.0245-6.1适合例30.080.021.250.0650.3561.250.0020.00400.01230.0159-17.6适合例40.030.090.750.0510.2550.860.001-0.01050.0163-16.0适合例50.040.010.830.0490.5230.980.001-0.00880-0204-8.8适合例60.08-1.440.0070.3750.990.0020.00100.00900.0288ca:0.000515.6适合例70.05-0.860.0550.4061.230.002-0.00860.0369se:0.1213.3适合例80.070.020.550.0820.3240.760.002-0.01200.0234te:0.1510.4适合例90.060.061.450.0910.5541.160.002-0.00990.0254bi:0.05、sn:0.01011.5适合例100.040.010.920.0810.5431.150.0010.01020.00600.0265sb:0.0459.7适合例110.070.021.050.0650.3681.150.002-0.00630.0316b:0.003515.1适合例120.070.020.780.0780.4350.970.001-0.00770.0203c:0.25、ni:0.1510.3适合例130.060.031.440.0750.3661.110.001-0.00960.0314ti:0.05617.0适合例140.05-0.760.0680.3700.540.0030.00060.00890.0163v:0.008.zr:0.068.5适合例150.060.021.240.0740.3991.230.0010.00060.01230.0234mg:0.000915.5适合例160.050.010.780.0080.3990.990.0030.00680.00400.0132-11.4适合例170.090.010.850.0550.4030.950.0030.00250.00880.0126-11.3比较例180.080.511.150.0160.4350.880.0010.00250.01230.0168-11.4比较例190.080.020.450.0450.3520.560.0020.00360.00980.0201-7.3比较例200.050.012.130.0600.3010.550.0030.00560.00760.0176-19.6比较例210.09-0.840.1200.4060.250.0010.00190.00890.0155-6.0比较例220.080.010.750.0960.2410.650.0010.00190.01120.0201-14.3比较例230.070.020.530.0120.6111.090.0020.00190.00980.0196-7.1比较例240.050.011.360.0030.3520.040.0030.00190.00530.0162-8.1比较例250.070.020.940.0650.4631.590.0010.00190.01230.0246-14.4比较例260.050.011.000.0130.3491.060.013-0.00620.0222-14.8比较例270.06-1.340.0650.3911.250.0030.00680.01700.0116-16.4比较例280.050.530.630.0230.4060.950.0010.00880.01230.0091-10.1比较例290.070.031.360.0980.3690.950.0030.00880.00760.0523-15.1比较例300.080.020.680.0230.5310.570.0010.00880.01160.0165-5.8比较例310.04-1.250.0890.3121.080.0040.00880.00840.0203-18.4比较例

[0085]

※

)a值值=2(mn 2cr)/s比:适合范围(6.0~18.0)

[0086]

对于成分表的

“‑”

,si表示小于0.01,sb表示小于0.003

[0087]

从得到的棒钢的与轧制方向平行的截面采取试验片,对于从该截面的圆周面起径向的1/4位置,基于扫描式电子显微镜sem(scanning electron microscope:sem)进行观察,调查钢中的硫化物的圆相当直径和数密度。这里,利用能量分散型x射线分析(energy dispersive x-ray spectrometry:edx)进行析出物的组成分析,对于以edx确认为硫化物的析出物,对得到的sem图像进行图像解析,进行2值化,求出圆相当直径和数密度。

[0088]

可切削性通过外周车削试验进行了评价。作为切削机械,使用西铁城制bnc-34c5,车削刀尖使用hitachi tool制的超硬ex35bytes tngg160404r-n,刀柄使用京瓷制dtgnr2020。另外,润滑剂使用yushiro chemical industry co.,[td.制yushiroken fge1010的15倍稀释乳液。在切削条件为切削速度120m/min,传送速度0.05mm/rev,切量2.0mm,加工长度10m下进行。

[0089]

可切削性的评价通过10m长度的切削试验结束后的工具的后刀磨损vb进行。切削试验结束后的后隙面磨损vb为200μm以下的情况为良好,评价为

“○”

,刀面磨损超过200μm的情况为差,评价为

“×”

。

[0090]

表2-1和表2-2中示出发明钢和比较钢的试验结果。从表2-1和表2-2可知本发明钢具有相对于比较钢良好的可切削性。

[0091]

[0092]

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。