1.本实用新型属于阻尼器技术方向,具体涉及一种金属叶片式阻尼器。

背景技术:

2.翻盖式空气炸锅,因为上盖包括风机及加热器,因此质量较大,因此上盖与主体之间会使用旋转阻尼器减缓上盖转动趋势,避免上盖撞击主体,造成损伤,旋转缓冲阻尼器是利用带有黏性的油性材料的阻尼力,一般都采用活塞或有孔的羽瓣结构来控制连接物的旋转速度使之最小化的装置。旋转缓冲阻尼器可以提高连接物件的机械滑动性能,使之产生优良的触感,提高功能性。

3.现有技术中,阻尼器转轴旋转时,塑胶叶片在硅油中是悬浮活动状态,塑胶叶片与外壳的间隙不稳定,影响阻尼效果,零件加工精度要求高,产品加工公差和组配公差要求在0.05mm以内,如果外壳、塑胶叶片和转轴之间的配合间隙过大,造成旋转时硅油快速流动,无法起到阻尼效果,如果间隙过小,又会增加塑料叶片压力,导致塑料叶片容易被压碎,影响旋转阻尼器使用寿命。

技术实现要素:

4.本实用新型的目的在于针对现有的装置一种金属叶片式阻尼器,以解决上述背景技术中提出的问题。

5.为了解决上述技术问题,本实用新型提供如下技术方案:一种金属叶片式阻尼器,包括外壳及设置在外壳一侧的盖板,所述外壳内侧设有转轴,所述转轴两侧设有塑料叶片及金属叶片;所述外壳内壁固定设有阻挡块,所述外壳内侧开设有油腔;所述转轴包括轴体及密封座,所述轴体两侧固定有叶片架,所述轴体侧曲面靠近叶片架处开设有定位凹槽,所述轴体一端开设有过油槽;所述塑料叶片包括主体,所述主体一侧设有与定位凹槽适配的凸块,所述主体上开设有与叶片架适配的安装槽。

6.本实用新型进一步说明,所述盖板与外壳之间焊接固定,所述转轴与盖板之间转动连接,所述转轴与盖板之间设有垫片及密封圈。

7.本实用新型进一步说明,所述主体一侧设有与外壳内侧壁相抵的滑动弧面,所述阻挡块与轴体之间滑动接触。

8.本实用新型进一步说明,所述轴体与外壳之间转动连接,所述过油槽、阻挡块与外壳底壁之间组成渐变阻油孔。

9.本实用新型进一步说明,所述塑料叶片与转轴之间可拆卸连接,所述主体中部开设有中心孔,所述主体一侧设有贯穿中心孔的活动腔,所述金属叶片设置于活动腔内。

10.本实用新型进一步说明,所述叶片架上开设有与中心孔适配的避让过油孔。

11.与现有技术相比,本实用新型所达到的有益效果是:

12.本实用新型,塑料叶片与转轴之间通过定位凹槽及安装槽实现组装定位,避免塑料叶片窜动,影响阻尼效果,同时转轴一端设置过油槽,实现阻尼力渐变效果,降低转轴与

外壳之间的轴向位置装配精度要求。

附图说明

13.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。在附图中:

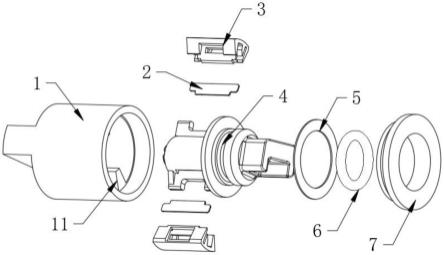

14.图1是本实用新型的整体爆炸三维结构示意图;

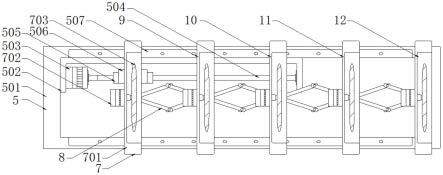

15.图2是本实用新型的整体剖视三维结构示意图;

16.图3是本实用新型的右视剖视结构示意图;

17.图4是本实用新型的转轴三维结构示意图;

18.图5是本实用新型的塑料叶片结构示意图;

19.图6是本实用新型的转轴主视结构示意图;

20.图中:1、外壳;11、阻挡块;12、油腔;2、金属叶片;3、塑料叶片;31、主体;32、安装槽;33、凸块;34、中心孔;35、活动腔;4、转轴;40、轴体;41、叶片架;42、避让过油孔;43、定位凹槽;44、过油槽;45、密封座;5、垫片;6、密封圈;7、盖板;8、渐变阻油孔。

具体实施方式

21.以下结合较佳实施例及其附图对本实用新型技术方案作进一步非限制性的详细说明。显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

22.请参阅图1-6,本实用新型提供技术方案:一种金属叶片式阻尼器,包括外壳1及固定在外壳1一侧的盖板7,外壳1内侧通过轴孔转动连接有转轴4,盖板7与外壳1之间通过超声波焊接固定,转轴4与盖板7之间通过轴孔转动连接,转轴4与盖板7之间固定设有垫片5及密封圈6,转轴4两侧设有塑料叶片3及金属叶片2,两组塑料叶片3圆周阵列于转轴4侧曲面上;

23.外壳1内壁固定设有阻挡块11,阻挡块11设有两组,且对称设置于外壳1内壁,塑料叶片3与阻挡块11对应设置,外壳1内侧开设有油腔12,油腔12内填充有硅油;

24.如图4、图6所示,转轴4包括轴体40及密封座45,密封座45上开设有与垫片5及密封圈6适配的凹槽,轴体40两侧固定有叶片架41,叶片架41用于安装塑料叶片3,轴体40侧曲面靠近叶片架41处开设有定位凹槽43,轴体40一端沿着螺旋线方向开设有过油槽44;

25.轴体40与外壳1之间通过轴孔转动连接,如图2所示,过油槽44、阻挡块11与外壳1底壁之间组成渐变阻油孔8,轴体40一端的过油槽44与外壳1底壁之间的组装配合公差可以放宽到0.1mm;

26.轴体40转动过程中,阻挡块11与外壳1底壁固定不变,过油槽44相对阻挡块11移动,过油槽44位置改变,渐变阻油孔8的流通面积也会改变,转轴4转动,带动塑料叶片3及金属叶片2挤压硅油,硅油穿过渐变阻油孔8时的阻力随着流通面积的变化而变化,实现阻尼器的阻尼力渐变效果,且产品组装配合公差可以在盖板7与外壳1组装焊接时进行调整,阻尼器阻尼力可变,减少组装配合公差带来的影响,因此对产品装配间隙要求降低;

27.如图5所示,塑料叶片3包括主体31,主体31一侧设有与定位凹槽43适配的凸块33,

塑料叶片3与转轴4之间可拆卸连接,通过凸块33与定位凹槽43实现塑料叶片3安装的轴向定位,主体31上开设有与叶片架41适配的安装槽32,主体31一侧设有与外壳1内侧壁相抵的滑动弧面,阻挡块11与轴体40之间滑动接触,阻挡块11与轴体40侧曲面之间的组配公差要求在0.05mm以内;

28.主体31中部开设有中心孔34,主体31一侧设有贯穿中心孔34的活动腔35,金属叶片2设置于活动腔35内,金属叶片2在活动腔35内窜动,形成硅油流动缝隙,叶片架41上开设有与中心孔34适配的避让过油孔42,便于硅油流动。

29.工作原理:

30.塑料叶片3安装在叶片架41上,通过盖板7将转轴4装进外壳1内,转轴4转动,塑料叶片3在油腔12内滑动,配合阻挡块11挤压硅油,硅油从缝隙处渗漏,形成阻尼,转轴4转动过程中,过油槽44相对阻挡块11移动,过油槽44位置改变,渐变阻油孔8的流通面积也会改变,硅油穿过渐变阻油孔8时的阻力随着流通面积的变化而变化,实现阻尼渐变效果,避免因为装配缝隙过大,导致无法起到阻尼效果,降低转轴4与外壳1之间轴向位置装配精度要求。

31.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

32.最后需要指出的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制。尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。