1.本实用新型属于扣式电池技术领域,尤其涉及一种扣式全电池。

背景技术:

2.随着全球经济飞速发展,对能源的依赖也日益加深,不可再生资源危机逐步恶化。同时,大家环保意识也不断提高,锂离子电池任借其优异的电化学和安全性能、成熟的技术俨然成为动力锂电池的主流发展发向,已经广泛运用在多个领域。究其原因,归功于行业内外对锂离子电池体系进行的广泛深入的理论研究,包括研发新型复合/改性的正负极材料、表面改性处理的隔离膜、各种功能性电解液有机添加剂和锂盐,及改性集流体等。

3.锂离子电池材料或体系的开发需历大致经五个阶段,包括实验室研究、小试、中试,合格后放大生产规模,最后应用到大规模商业化。其中,对锂电池材料、新工艺产品或体系进行电化学性能测试、验证及评价是实验室研究阶段的关键。所得到的实验数据具有重要的科研价值,为判断材料及电池体系是否具有商业应用价值及开发价值提供必要依据。

4.相对于圆柱形、方形结构和软包的锂离子电池,由于纽扣式锂离子电池制作周基短,影响因素少,测试成本低及可提供重复性较佳的实验数据,更能满足实验室研发测试需求,对该材料的开发与制备、全电池设计与应用有着重要意义。扣式电池壳型号有cr2032、cr2045、cr2016等,其中,最常采用的型号为cr2032型电池壳,cr2032型电池壳直径为20mm,厚度为3.2mm。

5.实验室扣式锂电池常使用高纯金属锂片作为负极电极(称为“扣式半电池”),阴极极片或阳极极片作为正极,与镍钴锰酸锂和石墨材料结构、化学性能存在巨大差异,可能掩盖在充放电过程中其他副反应,无法准确评价材料在实际锂离子电池中的状态(称为“全电池”)。因此,亟需一种解决上述技术问题的技术方案。

技术实现要素:

6.本实用新型的目的在于:针对现有技术的不足,而提供一种扣式全电池,设置有环状挡片,遮挡负极片超出的面积,避免正极片与负极片接触短路,使正极片和负极片具有相同有效的面积,减少电池不同带来的影响因素,从而提高测试准确度。

7.为了实现上述目的,本实用新型采用以下技术方案:

8.一种扣式全电池,从一侧往另一侧依次设置有负极片、隔离膜、环状挡片和正极片,所述隔离膜用于分隔负极片和正极片,所述正极片在层叠放置方向的正投影面积小于所述负极片在层叠放置方向的正投影面积,所述负极片的直径小于所述环状挡片的外径,所述正极片的直径小于所述环状挡片的内径。

9.优选地,所述扣式全电池还包括第一半壳和第二半壳,所述第一半壳和第二半壳用于将负极片、隔离膜、环状挡片和正极片盖合封装。

10.优选地,所述扣式全电池还包括第一弹簧垫片,所述第一弹簧垫片设置于第一半壳与正极片之间。

11.优选地,所述扣式全电池还包括第一垫片,所述第一垫片设置于第一弹簧垫片与正极片之间。

12.优选地,所述正极片、隔离膜、负极片、第一垫片、第一弹簧垫片为圆形。

13.优选地,所述扣式全电池还包括第二垫片,所述第二垫片设置于第二半壳与负极片之间。

14.优选地,所述第二垫片为圆形。

15.优选地,所述正极片、隔离膜、负极片、第一垫片和第一弹簧垫片的中心位于同一直线。

16.优选地,所述环状挡片的厚度为50~250μm,环状挡片的外径为10~25mm,环状挡片的内径为10~18mm。

17.优选地,所述负极片与正极片的可逆容量比为1.0~1.2。

18.相比于现有技术,本实用新型的有益效果在于:本实用新型提供一种扣式全电池,设置有环状挡片,底挡住多余的负极片的面积,避免正极片与负极片接触短路,使负极片与正极片在的正投影面积相同,从而使减少面积带来的影响,提高测试准确度。

附图说明

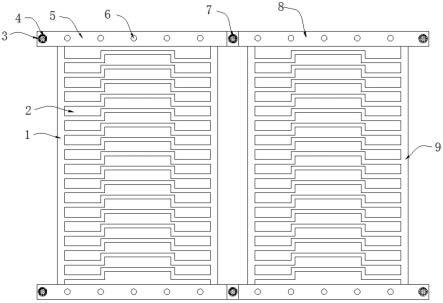

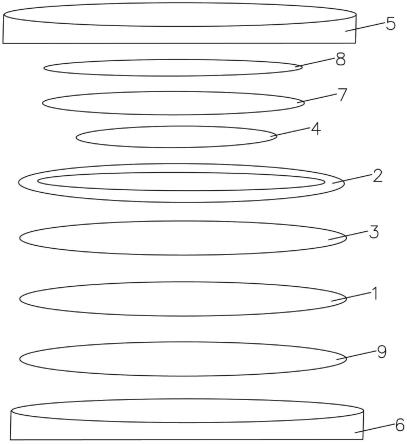

19.图1是本实用新型的分解结构示意图。

20.图2是实施例1的扣式全电池的循环稳定性曲线图。

21.图3是本实用新型实验室所制备扣式全电池与车间所规模化制作的锂离子电池首次充放电曲线对比图。

22.图4是本实用新型实验室所制备扣式全电池与车间所规模化制作的锂离子电池的比容量微分对比图。

23.其中:1、负极片;2、环状挡片;3、隔离膜;4、正极片;5、第一半壳;6、第二半壳;7、第一垫片;8、第一弹簧垫片;9、第二垫片。

具体实施方式

24.如在说明书及权利要求当中使用了某些词汇来指称特定组件。本领域技术人员应可理解,硬件制造商可能会用不同名词来称呼同一个组件。本说明书及权利要求并不以名称的差异来作为区分组件的方式,而是以组件在功能上的差异来作为区分的准则。如在通篇说明书及权利要求当中所提及的“包含”为一开放式用语,故应解释成“包含但不限定于”。“大致”是指在可接受的误差范围内,本领域技术人员能够在一定误差范围内解决所述技术问题,基本达到所述技术效果。

25.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、水平”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

26.在本实用新型中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是

两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

27.以下结合附图对本实用新型作进一步详细说明,但不作为对本实用新型的限定。

28.本实用新型的一种扣式全电池,从一侧往另一侧依次设置有负极片1、隔离膜3、环状挡片2和正极片4,所述隔离膜3用于分隔负极片1和正极片4,所述正极片4在层叠放置方向的正投影面积小于所述负极片1在层叠放置方向的正投影面积,所述负极片1的直径小于所述环状挡片2的外径,所述正极片4的直径小于所述环状挡片2的内径。

29.扣式全电池具备一定厚度,可增加扣式全电池的填充度,减小阴极极片和阳极极片间接触距离,降低接触内阻。组装全电池的一致性和合格率要比不加圆胶片扣式全电池好。另外,该锂离子扣式全电池操作简单、周期短、材料消耗少,有效降低了企业的生产研发成本,增加了企业效益,非常值得推广应用。

30.本实用新型的扣式全电池,将环状挡片2放置于正极片4与隔离膜3之间,有利于组装时负极片1、隔离膜3和正极片4的摆正,便于调节隔离膜3的位于,使材料靠近中心位置,提高测试准确度。进行组装时,先在负极片1上滴加电解液,在负极片1上放置隔离膜3,隔离膜3吸附电解液后易于调节位置,使隔离膜3位于中心位置,同时也易于固定环状挡片2的位置,使环状挡片2与隔离膜3的中心位置对应,由于环状挡片2的内径大于正极片4的直径,对正极片4进行组装时,可将正极片4放置于环状挡片2的中心孔,可直接观察到正极片4是否摆正,从而便于调整位置。当将环状挡片2放置于负极片1与隔离膜3之间时,环状挡片2相对隔离膜3具有一定硬度,进行位置调节时,环状挡片2对隔离膜3有不同程度的磨损,而隔离膜3具有柔韧性,容易损坏,而且隔离膜3吸附电解液后具有一定的表面张力,正极片4放置后会略有移动。若偏移中心位置,有效面积会减少,从而使得测试结果准确度下降。环状挡片2具有一定厚度,不像隔离膜3那样有柔韧性,可以紧贴负极片1被调整位置。若环状挡片2直接与负极片1接触,调整位置时会带动负极片1,且可以会对其产生不同程度磨损。

31.同时,环状挡片2能够避免正极片4与负极片1接触发生短路。在负极满足要求情况下,取决于正极活性容量,因此,电池有效面积只取决于正极面积,保护正极脱锂有对应面积的负极接受嵌锂即可。

32.在一些实施例中,所述扣式全电池还包括第一半壳5和第二半壳6,所述第一半壳5和第二半壳6用于将负极片1、隔离膜3、环状挡片2和正极片4盖合封装。理论上,半壳的数量不限,可以设置有第三半壳、第四半壳,通过半壳之间连接从而形成一个密封的腔体,即得到电池的壳体。优选地,扣式全电池包括第一半壳5和第二半壳6。

33.在一些实施例中,所述扣式全电池还包括第一弹簧垫片8,所述第一弹簧垫片8设置于第一半壳5与正极片4之间。第一弹簧垫片8具有一定厚度和弹簧,能够起到填充作用和对正极片4施加推力的作用,使正极片4与负极片1之间间隔接触紧密,减少接触内阻。

34.在一些实施例中,所述扣式全电池还包括第一垫片7,所述第一垫片7设置于第一弹簧垫片8与正极片4之间。第一垫片7能够起到填充的作用,能够使正极片4和负极片1紧密接触,减少两个电极的接触内阻。而且第一垫片7的材质为硬质材料,第一垫片7为平整规则且具有一定硬度,可以防止内部材料变形。第一垫片7可以与第一弹簧垫片8组合使用,形成一个施力组件,不仅能够起来填充的作用,而且能够将第一弹簧垫片8的力均匀地施加在正极片4上,使正极片4整体向负极片1靠近,而不会发生倾斜,保持相同的有效面积。

35.在一些实施例中,所述正极片4、隔离膜3、负极片1、第一垫片7、第一弹簧垫片8为圆形。圆形状的片材的外沿端四周均相同,便于片材放置于壳体中心,便于片材进行对齐放置,保证有效面积相同。

36.在一些实施例中,所述扣式全电池还包括第二垫片9,所述第二垫片9设置于第二半壳6与负极片1之间。第二垫片9也具有一定厚度,能够填充第二半壳6与负极片1之间,使负极片1与正极片4接触更紧密,减少接触内阻。第二垫片9可以与施力组件共同使用,施力组合对正极片4施加作用力时,作用力传递至第二垫片9,由于第二垫片9具有一定硬度,能够保护负极片1,避免负极片1与第二半壳6直接接触,摩擦损坏。

37.在一些实施例中,所述第二垫片9为圆形。第二垫片9的形状与正极片4、隔膜膜、负极片1、第一垫片7和第一弹簧垫片8的形状相同,便于所有片材进行对齐,使所有片材位于电池的壳的中心位置。

38.在一些实施例中,所述正极片4、隔离膜3、负极片1、第一垫片7和第一弹簧垫片8的中心位于同一直线。对齐后的片材使制备得到的二次电池具有相同的有效面积,使测试准确率更高。

39.在一些实施例中,所述环状挡片2的厚度为50~250μm,环状挡片2的外径为10~25mm,环状挡片2的内径为10~18mm。优选地,所述环状挡片2的厚度为50~100μm,环状挡片2的外径为10~15mm,环状挡片2的内径为10~15mm;优选地,所述环状挡片2的厚度为100~150μm,环状挡片2的外径为15~20mm,环状挡片2的内径为15~18mm。环状挡片2具有一定的厚度,能够有效阻挡正极片4与负极片1接触短路,设置环状挡片2具有一定的外径和具有一定的内径,使环状挡片2既能够起到阻挡短路的作用,也能够将正极片4在中间的圆孔片漏出,起到避让的作用。优选地,所述环状挡片2的材质为耐高温绝缘材质,具备良好的机械性能和尺寸稳定性。优选地,环状挡片2的材质为聚丙烯、聚四氟乙烯、聚乙烯中的一种。

40.在一些实施例中,所述负极片1与正极片4的可逆容量比为1.0~1.2。本实施例的负极片1与正极片4的可逆容量比为1.0~1.2。具体地,负极征与正极片4容量n/p=(阳极粉料可逆比容量

×

阳极活性物质质量)

÷

(阳极粉料可逆比容量

×

阳极活性物质质量)。负极片1与正极片4的可塑容量比大于一,负极片1具有较大的承载面积来承载正极片4中脱嵌的锂离子。优选地,所述负极片1与正极片4的可逆容量比为1.0、1.1、1.13、1.15、1.18、1.2。

41.实施例一

42.本实施例方式的一种扣式全电池,从一侧往另一侧依次设置有负极片1、隔离膜3、环状挡片2和正极片4,所述隔离膜3用于分隔负极片1和正极片4,所述正极片4在层叠放置方向的正投影面积小于所述负极片1在层叠放置方向的正投影面积,所述负极片1的直径小于所述环状挡片2的外径,所述正极片4的直径小于所述环状挡片2的内径。具体地,所述环状挡片2的外径与隔离膜3的直径相等,所述环状挡片2的内径大于正极片4的直径,使环状挡片2的圆孔漏出正极片4,环状挡片2与正极片4层叠放置时,正极片4位于环状挡片2的圆孔位置,环状挡片2遮盖正极片4的四周外侧,从而避免正极片4在四周外侧与负极片1接触短路,提高安全性能。同时,环状挡片2可以有效保证每个样品具有相同的有效面积,提高测试准确度。

43.本实施例扣式全电池的制备方法:

44.制作正极极片:将镍钴锰酸锂活性材料ncm613、导电炭黑super-p和粘结剂聚偏氟

乙烯pvdf按照0.90:0.05:0.05的质量比混料,加入溶剂n-甲基吡咯烷酮nmp,在行星式离心搅拌机搅拌后得到均一浆料,将浆料均匀以300μm厚度涂覆在铝箔上,置于85℃下鼓风干燥过夜。干燥后将带有阴极浆料的铝箔进行常温辊压,控制阴极极片压实为3.0g/cm3。接着将辊压后极片冲切成12mm直径圆片,十万分一天平称重后在90℃下真空干燥6h,既得到所述阴极极片,所述阴极极片的重量为18.30mg(包括铝箔圆片质量为5.02mg)。

45.制作负极极片:将人造石墨粉料、导电炭黑super-p、羧甲基纤维素钠cmc-na和水性粘结剂la133按照0.930:0.035:0.005:0.030的质量比混料,加入溶剂纯水,在行星式离心搅拌机搅拌后得到均一浆料,将浆料均匀以200μm厚度涂覆在铜箔上,置于80℃下鼓风干燥过夜。干燥后将带有阳极浆料的铜箔进行常温辊压,控制阳极极片压实为1.3g/cm3。接着将辊压后极片冲切成15mm直径圆片,十万分一天平称重后在90℃下真空干燥6h,既得到所述阳极极片,所述阳极极片的重量为23.01mg(包括铜箔圆片质量为12.54mg)。

46.根据前期半电池所得上述阴极半电池的可逆比容量为178mah/g(0.1c),上述阳极半电池的可逆比容量为358mah/g(0.1c)。

47.所述扣式全电池阳极极片与阴极极片的容量比为1.13,其中阳极极片与阴极极片容量n/p=(阳极粉料可逆比容量

×

阳极活性物质质量)

÷

(阳极粉料可逆比容量

×

阳极活性物质质量)

48.将所述阴极极片和阳极极片在手套箱中按以下步骤组装扣式全电池,将负极壳放置在手套箱中绝缘玻璃上,在负极壳中心放置不锈钢垫片,滴加一滴电解液,接着放阳极极片。然后在阳极极片上放置隔离膜3,需保证隔离膜3位于负极壳中心位置,并把阳极极片完全覆盖住。使用移液枪在隔离膜3上滴加适量电解液,并将气泡赶出干净。在完全浸润电解液的隔离膜3中心上依次放置圆胶片、阴极极片。接着在阴极极片上放置不锈钢垫片、弹簧垫片,最后放置正极壳,用手动封口机进行封口得到扣式全电池。

49.所述扣式全电池中圆胶片的厚度为100μm,外圈直径为16mm,所述内孔的直径为14mm。

50.所述扣式全电池中圆胶片的材质为聚四氟乙烯(ptfe)。

51.将本实施例制备的锂离子扣式全电池进行电化学性能测试,扣式全电池依次放置在测试柜上静置8h,在2.8~4.3v电压区间下进行0.1c充放电测试,循环15圈,其放电容量循环稳定性较佳,高达99%,结果见图2。

52.实施例二、

53.如图1所示,与实施例1的区别在于:本实施方式的扣式全电池还包括第一半壳5和第二半壳6,所述第一半壳5和第二半壳6用于将负极片1、环状挡片2、隔离膜3和正极片4盖合封装。本实施例的扣式全电池采用两个半壳的封装结构,通过盖合即可将第一半壳5和第二半壳6密封封装。

54.其余与实施例1相同,这里不再赘述。

55.实施例三

56.与实施例二的区别在于:本实施例的扣式合电池还包括第一弹簧垫片8,所述第一弹簧垫片8设置于第一半壳5与正极片4之间。

57.其余与实施例二相同,这里不再赘述。

58.实施例四

59.与实施例三的区别在于:本实施例的扣式电池还包括第一垫片7,第一垫片7设置于第一弹簧垫片8与正极片4之间。

60.其余与实施例三相同,这里不再赘述。

61.实施例五

62.与实施例四的区别在于:本实施例的扣式全电池中所述正极片4、隔离膜3、负极片1、第一垫片7和第一弹簧垫片8为圆形。

63.其余与实施例四相同,这里不再赘述。

64.实施例六

65.与实施例五的区别在于:本实施例的扣式全电池还包括第二垫片9,所述第二垫片9设置于第二半壳6与负极片1之间。

66.其余与实施例五相同,这里不再赘述。

67.实施例七

68.与实施例六的区别在于:本实施例的第二垫片9也是圆形,如图1所示。

69.其余与实施例六相同,这里不再赘述。

70.实施例八

71.与实施例一的区别在于:本实施例的所述正极片4、隔离膜3、负极片1、第一垫片7和第一弹簧垫片8的中心位于同一直线。

72.其余与实施例一相同,这里不再赘述。

73.实施例九

74.与实施例一的区别在于:环状挡片2的厚度为100μm,外圈直径为16mm,所述环状挡片2的内径的直径为14mm。

75.其余与实施例一相同,这里不再赘述。

76.实施例十

77.与实施例一的区别在于:负极片1与正极片4的可逆容量比为1.13。

78.其余与实施例一相同,这里不再赘述。

79.将实验室所制备锂离子扣式全电池首次充放电曲线(以比容量为横坐标,电压为纵坐标)与车间所规模化制作的方形铝壳锂离子电池结果相比较,曲线基本吻合,如图3。充放电曲线中电压对容量的变化含有电极过程的信息,但这种变化一般很小,不容易表现出来,需要对曲线微分将变化放大,便于观察和处理。因此,对扣式全电池充放电曲线中比容量做微分处理dq/dv,如图4所示,实验室所制备全电池与车间规模化生产全电池反应电位一致。说明实验室所制备扣式全电池准确度高,一致性好,方法可行。

80.上述说明示出并描述了本实用新型的若干优选实施方式,但如前所述,应当理解本实用新型并非局限于本文所披露的形式,不应看作是对其他实施方式的排除,而可用于各种其他组合、修改和环境,并能够在本文所述实用新型构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本实用新型的精神和范围,则都应在本实用新型所附权利要求的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。