1.本实用新型属于矿用自卸车领域,具体涉及一种机械密封装置及其电动轮矿用自卸车驱动轮。

背景技术:

2.电动轮矿用自卸车是露天矿山用于运输土方和矿物物料的设备,电动轮矿用自卸车通常采用后驱形式。电动轮矿用自卸车后桥箱两侧分别安装有轮马达,轮马达主要由牵引电机、机架、驱动轴、轮毂及轮边减速器构成。牵引电机安装在机架内,每个牵引电机独立驱动一侧车轮。牵引电机输出的动力经驱动轴输入轮边减速器,经轮边减速器减速增扭之后驱动车轮,进一步的驱动车辆运行。轮边减速器通常是行星齿轮减速机构,其运行时需要加注润滑油,所以,需要在轮边减速器与牵引电机之间增加密封来实现相互隔离,密封通常设置在驱动轴与机架之间。

3.牵引电机通常输出转速高达每分钟上千转,为将轮边减速器与牵引电机有效隔离,通常驱动轴与机架之间采用接触式密封,牵引电机由于转速高导致接触式密封的密封唇位置线速度过高,使得接触式密封寿命较短、可靠性较差,而更换此处密封需要拆解轮马达,维护成本较高。

技术实现要素:

4.本实用新型的目的在于提供一种机械密封装置及其电动轮矿用自卸车驱动轮,能够使牵引电机与轮边减速器有效隔离。

5.为达到上述目的,本实用新型使用的技术解决方案是:

6.机械密封装置,包括:压板、挡油器、轴承座、轴承、挡油盘、限位环、装置压紧螺栓,压板包括:横向压环、压筒,压筒的顶部连接在横向压环的中部,横向压环设置有多个压板通孔,装置压紧螺栓设置在压板通孔内;压筒轴向设置有压筒通孔,压筒的内壁轴向设置有贯通槽,内侧的内壁设置有压筒挡肩;轴承座位于压筒内,轴承安装在轴承座上,轴承利用轴承座、压筒挡肩限位;挡油器位于压筒内侧,压筒的内侧端部位于挡油器外端,挡油器内部空腔设置有两个沿轴线排列的l形环板,外侧的l形环板设置有豁口;挡油器的外壁的设置有凸缘,凸缘处设置有挡油器贯通孔;限位环位于压筒、挡油器内部,限位环位于轴承座、挡油器之间,挡油盘套装在限位环外壁上。

7.进一步,压筒周向设置有环形槽,卡环安装在环形槽内,卡环位于轴承外侧,轴承外侧利用卡环限位,内侧利用压筒内壁的压筒挡肩限位。

8.进一步,挡油器的外壁设置有挡油器密封槽,装置密封圈安装在挡油器密封槽内。

9.电动轮矿用自卸车驱动轮,其特征在于,包括:轮马达、轮毂、轮边减速器,轮马达包括:机架、牵引电机、连接套、驱动轴、机械密封装置;机架内部设置有与外轮廓一致的轴向贯通的内腔,在内腔设置有机架环形壁,机架环形壁设置有机架环形壁螺纹孔,机架环形壁螺纹孔连接有弯接头;牵引电机固定连接在机架的内侧,驱动轴位于内腔,驱动轴内侧端

部利用连接套连接牵引电机的转轴,轮毂转动连接在机架的外侧,轮边减速器固定在轮毂的侧部,驱动轴的外侧端部连接轮边减速器的动力输入端;压板、挡油器、轴承座、限位环套装在驱动轴上,限位环、轴承座与驱动轴过盈配合,横向压环利用装置压紧螺栓连接在机架的外侧端部,轴承座外侧利用驱动轴上的轴肩限位,内侧利用压筒内壁的压筒挡肩限位;挡油器外壁固定在内腔,压筒的内侧端部位于挡油器外端,将挡油器限位;限位环位于轴承座、挡油器之间,挡油盘套装在限位环外壁上,挡油盘的内孔边缘压在限位环的外壁上,挡油盘的外侧边缘位于压筒挡肩外侧。

10.优选的,机架环形壁外侧的内腔设置有挡墙,挡墙外侧的内腔设置有内腔挡肩,挡墙、内腔挡肩之间的机架的外壁设置有径向贯通孔,挡墙、径向贯通孔位于同一侧,挡墙位于驱动轴下部;挡油器外壁的凸缘压在内腔的内腔挡肩外侧,驱动轴的外壁上套装有挡油圈,挡油圈位于挡墙、内腔挡肩之间。

11.优选的,机架的外侧端部设置有密封件固定螺纹孔,装置压紧螺栓穿过压板通孔连接在密封件固定螺纹孔上。

12.优选的,机架的外形为中空的喇叭形,喇叭口端部设置有多个机架连接通孔、电机固定螺纹孔、螺纹沉孔;牵引电机外侧壁设置有电机固定板,电机固定板设置有电机固定通孔,电机固定螺栓穿过电机固定通孔连接在电机固定螺纹孔上;牵引电机位于喇叭口内,牵引电机的前端套装在机架环形壁内,牵引电机外壁设置有电机固定板、支撑板,支撑板位于电机固定板外侧,电机固定板设置有电机固定通孔,固定螺栓穿过电机固定通孔连接在电机固定螺纹孔上;支撑板为环形,设置有端头通孔和多个支撑板连接通孔,螺钉穿过支撑板连接通孔连接在螺纹沉孔上,连接端头连接在端头通孔上;机架环形壁螺纹孔连接弯接头的前端,弯接头的后端、连接端头之间连接有连通管。

13.优选的,连接套的后端连接在牵引电机前端,驱动轴的后端套装在连接套的前端;连接套内壁设置有第一键槽,牵引电机的转轴设置有第二键槽,驱动轴的后端设置有第三键槽,固定键安装在第一键槽、第二键槽、第三键槽内,将驱动轴的后端与牵引电机的转轴刚性连接。

14.优选的,轮毂轴向设置有相连通的连接腔和动力腔,动力腔的端部设置有动力部件固定螺纹孔;连接腔套装在机架的后端,连接腔的内壁、机架的外壁之间设置有内轮毂轴承、外轮毂轴承;连接腔内测与机架之间设置有浮动密封;轮毂外侧端面设置有轮毂螺纹孔,轮边减速器设置于轮毂外侧的轮毂空腔内,轮边减速器包括:太阳轮、行星轮、齿圈、行星架、销轴、行星轮轴承、减速器端盖、端盖螺栓、销轴固定螺栓、行星架固定螺栓;行星架边缘处设置有多个行星架通孔,中部设置有中心孔,中心孔外侧设置有多个端盖固定螺纹孔,端盖固定螺纹孔、行星架通孔之间设置有多个销轴固定通孔;行星架内侧面中心孔下方设置有太阳轮空腔,销轴固定通孔下方设置有销轴空腔,行星架固定螺栓穿过行星架通孔连接在轮毂螺纹孔上,将行星架固定在轮毂外侧端面;太阳轮位于太阳轮空腔内,太阳轮与驱动轴刚性相连,行星轮轴承安装在销轴上,行星轮安装在行星轮轴承径向外侧,销轴外侧端部设置有销轴螺纹沉孔;销轴螺纹沉孔位于销轴固定通孔内侧,销轴固定螺栓穿过销轴固定通孔连接在销轴螺纹沉孔上,将销轴固定在销轴空腔内,行星轮位于销轴空腔外部并与太阳轮相啮合;减速器端盖设置有端盖通孔,端盖螺栓穿过端盖通孔连接在端盖固定螺纹孔,将减速器端盖固定在中心孔处;齿圈中部设置有齿圈中心孔,外侧内壁设置有内齿,齿

圈利用齿圈中心孔固定在机架的外侧端部,压板的外侧边缘压在齿圈中心孔外侧,将齿圈沿轴向固定在机架上,齿圈与机架保持一体固定,内齿与行星轮相啮合。

15.优选的,牵引电机的前端、机架环形壁之间设置有电机密封圈,挡油器的外壁设置有挡油器密封槽,装置密封圈安装在挡油器密封槽内,装置密封圈位于内腔与挡油器之间;行星架、轮毂8外侧端面之间设置有行星架密封圈,减速器端盖下部设置有减速器密封垫,销轴外壁、销轴空腔的内壁之间设置有销轴密封圈。

16.本实用新型技术效果包括:

17.本实用新型采用机械密封装置实现牵引电机与牵引电机的机械非接触式密封,使牵引电机与轮边减速器有效隔离,同时,机械密封装置还具备密封腔恒压作用,进一步提高密封装置的可靠性。

18.机械密封装置在轮马达运行过程中不需经常检查维护,耐久性和可靠性优异,大大延长了轮马达的保养间隔。

附图说明

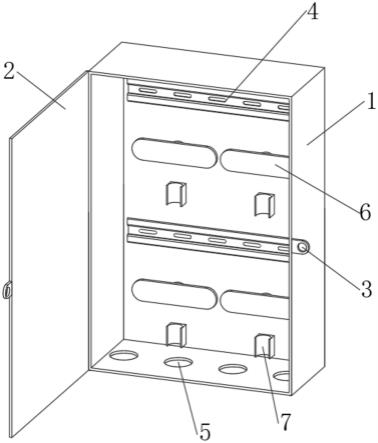

19.图1是本实用新型中电动轮矿用自卸车的结构示意图;

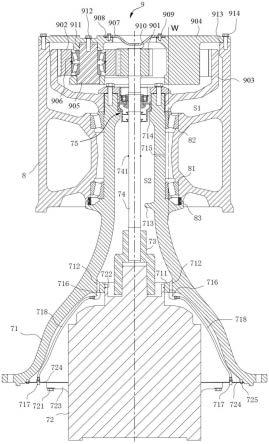

20.图2是本实用新型中驱动轮的剖视图;

21.图3是本实用新型中机械密封装置处的剖面图;

22.图4是本实用新型中机械密封装置的结构图;

23.图5是本实用新型中压板的结构示意图;

24.图6是本实用新型中挡油器的主视图;

25.图7是k-k向的剖面图;

26.图8是本实用新型中限位环与轴承处的剖面图。

具体实施方式

27.以下描述充分地示出本实用新型的具体实施方案,以使本领域的技术人员能够实践和再现。

28.如图1所示,是本实用新型中电动轮矿用自卸车的结构示意图。

29.电动轮矿用自卸车主要包括:车架1、前桥2、后桥3、车厢4、驾驶室5、车轮6、轮马达7、轮毂8,前桥2和后桥连接在车架1上,车厢4、驾驶室5连接在车架1的顶部,车厢4位于驾驶室5后部,车架1由前桥2和后桥3支撑;轮毂8安装在前桥2、后桥3两侧,自卸车通常将后轮作为驱动轮,所以,后桥3两侧分别安装有轮马达7,轮毂8安装在轮马达7上,车轮6安装在轮毂8上,两个轮马达7的输出扭矩驱动车轮6、轮毂8转动,进而驱动电动轮矿用自卸车行走。

30.以下描述中,朝向引电机72一侧为内侧,朝向轮边减速器9一侧为外侧。

31.如图2所示,是本实用新型中驱动轮的剖视图。

32.驱动轮包括:轮马达7、轮毂8、轮边减速器9,轮马达7包括:机架71、牵引电机72、连接套73、驱动轴74、机械密封装置75。牵引电机72固定连接在机架71的内侧,驱动轴74位于机架71的内腔,其内侧端部利用连接套73连接牵引电机72的转轴;轮毂8转动连接在机架71的外侧,轮边减速器9固定在轮毂8的侧部;驱动轴74的外侧端部连接轮边减速器9的动力输入端。

33.机架71固定安装在后桥3一侧,机架71对轮马达7起到支撑作用。机架71的外形为中空的喇叭形,直径较大的喇叭口部端部(内测端部)设置有多个机架连接通孔、电机固定螺纹孔、螺纹沉孔,机架71的外侧端部设置有密封件固定螺纹孔;通过机架连接通孔和机架固定螺栓将机架71一端固定在后桥3一侧;机架71内部设置有与外轮廓一致的轴向贯通的内腔,在内腔设置有机架环形壁711,机架环形壁711设置有两个机架环形壁螺纹孔712,机架环形壁711外侧的内腔设置有挡墙713,挡墙713外侧的内腔设置有内腔挡肩714,挡墙713、内腔挡肩714之间的机架71的外壁设置有径向贯通孔715。挡墙713、径向贯通孔715位于同一侧,挡墙713位于驱动轴74下部。机架环形壁螺纹孔712连接(螺纹连接)弯接头716的前端,弯接头716的后端、连接端头717之间连接有连通管718。

34.牵引电机72外侧壁设置有电机固定板,电机固定板设置有电机固定通孔,电机固定螺栓721穿过电机固定通孔连接在电机固定螺纹孔上;牵引电机72位于喇叭口内,牵引电机72的前端套装在机架环形壁711内,在牵引电机72的前端、机架环形壁711之间设置有电机密封圈722。牵引电机72外壁设置有电机固定板723、支撑板724,支撑板724位于电机固定板723外侧,电机固定板设置有电机固定通孔,固定螺栓721穿过电机固定通孔连接在电机固定螺纹孔上;支撑板724为环形,设置有两个端头通孔和多个支撑板连接通孔,螺钉725穿过支撑板连接通孔连接在螺纹沉孔上,连接端头717连接在端头通孔上。支撑板724起到固定连接端头717的同时,压在内腔内侧壁上,起到密封内腔的作用。

35.连接套73的后端连接(螺纹连接或者焊接)在牵引电机72前端,驱动轴74的后端套装在连接套73的前端;驱动轴74的后端与牵引电机72的转轴刚性连接,驱动轴74的前端穿过内腔与轮边减速器9的动力输入端刚性连接;驱动轴74的外壁上套装有挡油圈741,挡油圈741位于挡墙713、内腔挡肩714之间。本优选实施例中,连接套73轴向设置有相连通的大腔和小腔,大腔连接(螺纹连接或者焊接)在牵引电机72前端,驱动轴74的后端套装在小腔内。连接套73内壁设置有第一键槽,牵引电机72的转轴设置有第二键槽,驱动轴74的后端设置有第三键槽,固定键安装在第一键槽、第二键槽、第三键槽内,将驱动轴74的后端与牵引电机72的转轴刚性连接。

36.如图3所示,是本实用新型中机械密封装置75处的剖面图;如图4所示,是本实用新型中机械密封装置75的结构图;如图5所示,是本实用新型中压板751的结构示意图。

37.机械密封装置75位于牵引电机72、轮边减速器9之间,机械密封装置75固定在机架71的外侧。机械密封装置75套装在驱动轴74上,在起密封作用的同时给驱动轴以可靠支撑。机械密封装置75包括:压板751、挡油器752、轴承座753、轴承754、卡环755、挡油盘756、限位环757、装置密封圈758、装置压紧螺栓759;压板751包括:横向压环7511、压筒7512,压筒7512的顶部连接在横向压环7511的中部,横向压环7511设置有多个压板通孔7513,压筒7512轴向设置有压筒通孔7514,压筒7512的内壁轴向设置有贯通槽7515,周向设置有环形槽7516,内侧设置有压筒挡肩;压板751、挡油器752、轴承座753、限位环757套装在驱动轴74上,轴承座753、限位环757固定在驱动轴74上,横向压环7511位于机架71的外侧端部,装置压紧螺栓759穿过压板通孔7513连接在密封件固定螺纹孔上;轴承座753位于压筒7512内,外侧利用驱动轴74上的轴肩限位,轴承754安装在轴承座753上,卡环755安装在环形槽7516内,卡环755位于轴承754外侧,轴承754外侧利用卡环755限位,内侧利用压筒7512内壁的压筒挡肩限位;挡油器752位于机架71的内腔,外壁的凸缘位于内腔挡肩714的外部,凸缘压在

内腔挡肩714外侧,压筒7512的内侧端部位于挡油器752外端,将挡油器752限位;限位环757位于轴承座753、挡油器752之间,挡油盘756套装在限位环757外壁上,挡油盘756的内孔边缘压在限位环757的外壁上,挡油盘756的外侧边缘位于压筒挡肩外侧。

38.如图6所示,是本实用新型中挡油器752的主视图;如图7所示,是k-k向的剖面图。

39.挡油器752内部空腔设置有两个沿轴线排列的l形环板7521,l形环板7521的内侧设置有卷边,外侧的l形环板7521设置有豁口7522;挡油器752的凸缘处设置有挡油器贯通孔7523。挡油器752的外壁设置有挡油器密封槽7524,装置密封圈758安装在挡油器密封槽7524内,装置密封圈758位于内腔与挡油器752之间。

40.挡油盘756为弹性部件,受到油压后内孔边缘挤压限位环757的外壁,起到密闭作用。挡油盘756位于压筒7512内,挡油盘756为沿圆周方向延伸的环形薄盘,纵向截面近似l形,具有延展性。

41.轴承座753进一步支撑驱动轴74,避免驱动轴74中间位置出现过度的挠度变形,同时使驱动轴74与挡油器752沿圆周方向的间隙保持一致。卡环755与轴承754的轴承外圈接触,实现轴承外圈与压板751的固定,间接的,实现挡油盘756与压板751及轴承754的固定。

42.挡油圈741设置在驱动轴74上,位于径向贯通孔715上方。挡油圈741材质为橡胶,通过弹性变形产生的弹力实现与驱动轴74的一体的固定连结。

43.如图8所示,是本实用新型中限位环757与轴承754处的剖面图。

44.限位环757、轴承座753与驱动轴74为过盈配合,限位环757外侧端面与轴承754的轴承内圈接触,实现轴承内圈与轴承座753的固定,间接的,实现轴承座753与驱动轴74的固定。限位环757过中心轴线的截面为l形,外侧面上设置有弧形槽7571。

45.轮毂8转动连接在机架71上,轮毂8轴向设置有相连通的连接腔和动力腔,动力腔的端部设置有动力部件固定螺纹孔;连接腔套装在机架71的后端,连接腔的内壁、机架71的外壁之间设置有内轮毂轴承81、外轮毂轴承82,借助内轮毂轴承81、外轮毂轴承82,轮毂8能够绕机架71转动连接。连接腔内测与机架71之间设置有浮动密封83。本优选实施例中,内轮毂轴承81、外轮毂轴承82均为单列圆锥滚子轴承。

46.轮边减速器9为行星齿轮机构,本实施例中,轮边减速器9以单级ngw型行星齿轮机构为例进行说明,但在实际应用中,轮边减速器9包含且不限于单级ngw型行星齿轮机构。轮边减速器9设置于轮毂8外侧的轮毂空腔内,轮毂8外侧端面设置有轮毂螺纹孔。

47.轮边减速器9包括:太阳轮901、行星轮902、齿圈903、行星架904、销轴905、行星轮轴承906、减速器端盖907、端盖螺栓909、销轴固定螺栓912、行星架固定螺栓913。

48.行星架904靠近边缘处设置有多个行星架通孔,中部设置有中心孔,中心孔外侧设置有多个端盖固定螺纹孔,端盖固定螺纹孔、行星架通孔之间设置有多个销轴固定通孔;行星架904内侧面中心孔下方设置有太阳轮空腔,销轴固定通孔下方设置有销轴空腔,行星架固定螺栓913穿过行星架通孔连接在轮毂螺纹孔上,将行星架904固定在轮毂8外侧端面;太阳轮901位于太阳轮空腔内,太阳轮901与驱动轴74刚性相连,行星轮轴承906安装在销轴905上,行星轮902安装在行星轮轴承906外侧,销轴905外侧端部设置有销轴螺纹沉孔;销轴螺纹沉孔位于销轴固定通孔内侧,销轴固定螺栓912穿过销轴固定通孔连接在销轴螺纹沉孔上,将销轴905固定在销轴空腔内,行星轮902位于销轴空腔外部并与太阳轮901相啮合;减速器端盖907设置有端盖通孔,端盖螺栓909穿过端盖通孔连接在端盖固定螺纹孔,将减

速器端盖907固定在中心孔处;齿圈903中部设置有齿圈中心孔,外侧内壁设置有内齿,齿圈903利用齿圈中心孔固定在机架71的外侧端部,压板751的外侧边缘压在齿圈中心孔外侧,将齿圈903沿轴向固定在机架71上,齿圈903与机架2保持一体固定,内齿与行星轮902相啮合。

49.太阳轮901内侧通过驱动轴74的轴肩定位,外侧借助挡圈910实现轴向固定。驱动轴74的外侧端部设置有环形凹槽,挡圈910安装在环形凹槽内,定位太阳轮901,防止太阳轮901、驱动轴74轴向窜动。

50.行星架904、轮毂8外侧端面之间设置有行星架密封圈913,减速器端盖907下部设置有减速器密封垫908,销轴905外壁、销轴空腔的内壁之间设置有销轴密封圈911。

51.多个行星轮902均匀设置于太阳轮901周围,行星轮902、太阳轮901、销轴905、齿圈903的轴线相平行。

52.齿圈中心孔、机架71外侧端部外壁分别设置有固定键槽,固定键槽内设置有花键,通过花键保持齿圈903与机架2一体固定。

53.润滑油液位w是轮边减速器9一侧的润滑油液位高度,润滑油液位w低于驱动轴74的中心轴线,处于机架71与轮毂8的内表面之间。润滑油液位w为按照说明书正确加注润滑油后的液面位置。

54.第一空间s1是机架71、轮毂8、浮动密封83、机械密封装置75及轮边减速器9围成的封闭空间。润滑油加注在第一空间s1中,即第一空间s1是润滑油的工作空间。

55.第二空间s2是机架71、机架环形壁711、牵引电机72、连接套73、驱动轴74及机械密封装置75在内腔围成的封闭空间。

56.轮马达7工作原理:当自卸车运行时,轮马达7的牵引电机72通过连接套73带动驱动轴74高速转动,驱动轴74带动太阳轮901同时转动,轮边减速器9中齿圈903与机架71不转动,太阳轮901驱动行星轮902围绕销轴905转动,在太阳轮901和齿圈903的共同作用下,行星轮902带动行星架904转动,行星架904驱动轮毂8转动。轮毂8驱动在其上安装的车轮6,进而驱动自卸车前进。

57.在运行过程中,驱动轴74和太阳轮901转速高达上千转每分钟。封闭的第一空间s1下部加注有液面高为度w润滑油。行星轮902在转动过程中,将齿轮油带动起来进而实现整个轮边减速器9的飞溅润滑。飞溅起来的润滑油会进入压筒7512内,进而实现轴承754的润滑。飞溅起来的润滑油会穿过轴承754的滚珠之间的间隙,轴承754内侧设置的挡油盘756对流入内侧的润滑油形成阻力,防止润滑油过多流入轴承754内侧。

58.当润滑油越过挡油盘756流入到挡油盘756与限位环757之间的区域,由于限位环757为内侧外径大于外侧外径,并且内侧外圆面上设置有弧形槽7571,由于限位环757与驱动轴74固定连结,限位环757转速同样高达上千转每分钟,润滑油流动到弧形槽7571所在的外圆区域时,润滑油在离心力作用下被甩出到挡油器752内表面上。被甩到挡油器752内表面的润滑油沿着挡油器752的内表面流动聚集,在挡油器752的两个l形环板7521的阻挡作用,润滑油全部聚集到挡油器752的下方,并通过豁口7522和压板751的贯通槽7515向外侧流动,流回到第一空间s1。

59.润滑油在越过限位环757后,并非全部都能被甩到挡油器752的内表面,还有少量油液会沿着驱动轴74表面继续向内侧流动进入第二空间s2。当润滑油沿驱动轴74表面流动

到挡油圈741位置时,在挡油圈741的阻挡下,润滑油流经挡油圈741外表面时会再次受到离心力作用,甩出到挡墙713、内腔挡肩714之间的内腔壁面。润滑油沿着机架71的内腔壁面流动到内腔最下方,在挡墙713的阻挡下,油液不能继续向内侧流动,润滑油经径向贯通孔715重新流回到第一空间s1。在上述各组件的作用下,绝大多数从第一空间s1泄漏的润滑油都被阻挡并重新流回到第一空间s1中。

60.仅有微乎其微的油滴或油雾越过挡墙713进入第二空间s2内侧,并再次聚集并流到机架71的内腔下部,并沿着机架环形壁螺纹孔712、弯接头716、连通管718、连接端头717流出;连接端头717通过管路与后桥3中安装的储油盒连结,润滑油经此连接端头717处流出汇集在储油盒中,储油盒定期检查即可。

61.下面对机械密封装置75的恒压作用进行阐述。

62.第一空间s1通过压筒通孔7514和挡油器贯通孔7523与第二空间s2连通,第二空间s2通过机架环形壁螺纹孔712、弯接头716、连通管718、连接端头717与外界连通。轮马达7在运行时,轮马达7的第一空间s1下方加注有润滑油,其余部分为空气,而且,润滑油液位w低于驱动轴74的中心轴线;轮边减速器9的太阳轮901、行星轮902高速旋转,造成第一空间s1内温度升高,气压升高。由于第一空间s1与第二空间s2连通,进一步地与外界连通,所以,第一空间s1内的高压气体可经过上述通道排出,进而降低第一空间s1与第二空间s2的气压,防止气压过高引起的漏油。

63.当第一空间s1内气压低时,通过上述通道,外界气体可进入第一空间s1,进一步保持第一空间s1内部气压的恒定。由于液位w远低于机架环形壁螺纹孔712,并且机架环形壁螺纹孔712直径较小,润滑油很难沿着上述孔泄漏。所以,所述恒压作用不会造成润滑油的泄漏。

64.根据以上方案的驱动轮,采用机械非接触式密封,有效避免使用接触式密封造成的磨损和失效。在运行过程中,将泄漏的润滑油合理阻挡并回流到初始油腔,有效避免润滑油泄漏到牵引电机72一侧,能够有效隔离轮边减速器9与牵引电机72,耐久性和可靠性优异。并且,根据以上方案,能够在避免油液泄漏的同时,有效连通外界与轮马达7内的高压腔,进一步地降低了高压引起的密封圈失效而发生的漏油。

65.本实用新型所用的术语是说明和示例性、而非限制性的术语。由于本实用新型能够以多种形式具体实施而不脱离技术方案的精神或实质,所以应当理解,上述实施例不限于任何前述的细节,而应在随附权利要求所限定的精神和范围内广泛地解释,因此落入权利要求或其等效范围内的全部变化和改型都应为随附权利要求所涵盖。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。