1.本实用新型涉及建筑施工技术领域,特别地涉及一种浇筑装置。

背景技术:

2.在桩基承台施工前,根据设计需求,混凝土桩芯需要浇筑桩芯混凝土。当在桩芯的钢制端板上还需要焊接带有角度的钢筋时。如果先在钢制端板上焊接钢筋,会对工人在桩间行走时造成不便。所以通常在在浇筑桩芯混凝土才完成钢筋的焊接。

3.但是,先浇筑桩芯混凝土,浇筑时散落的混凝土容易污染钢制端板的上端面,导致后续需要清理钢制端板上端面上的混凝土。这样费时费力,大大增加了现场施工的成本。

4.以上也就是说,相关技术中浇筑桩芯混凝土时存在混凝土向外散落污染钢制端板上端面的问题。

技术实现要素:

5.本实用新型提供一种浇筑装置,用于解决浇筑桩芯混凝土时存在的混凝土向外散落污染钢制端板上端面的问题。

6.本实用新型提供一种浇筑装置,浇筑装置用于向桩芯浇筑混凝土,浇筑装置包括:导流组件,具有进口和出口;定位组件,盖设在桩芯的上表面上,定位组件用于将导流组件定位在桩芯上;其中,水泥浆从进口流入导流组件,当定位组件将导流组件定位在桩芯上时,导流组件的出口与桩芯的浇筑口对准,导流组件通过出口将其内的水泥浆导入桩芯内。

7.在一个实施方式中,导流组件与定位组件焊接连接,导流组件与定位组件的连接处通过焊料密封连接。本实施方案中,通过密封焊接的方式使得导流组件与定位组件连接处无泄漏缝隙。从而避免混凝土从该泄漏缝隙出泄漏,进而避免了混凝土外漏所导致的混凝土浪费的情况发生。

8.在一个实施方式中,导流组件与定位组件可拆卸连接,导流组件与定位组件的连接处设置有密封件,密封件用于密封导流组件与定位组件连接处的间隙。

9.在一个实施方式中,导流组件包括:导流漏斗,具有大端和小端,大端上开设有进口,导流漏斗的小端上开设有出口;以及多个把手,沿导流漏斗的周向,间隔设置在大端的外周上。本实施方案中,现场工作员能够握持把手,以便将浇筑装置快速地安装在桩芯上。从而提高了浇筑装置的现场安装效率。进而提高了浇筑装置使用的便利性。

10.在一个实施方式中,导流漏斗由一块扇形钢板卷成,扇形板的两端密封焊接。本实施方案中,扇形钢板可以由标准钢板切割制成,这样提高了导流漏斗的制造效率,同时利用现成的材料制成,也大大降低了导流漏斗的加工难度和成本。

11.在一个实施方式中,把手为u型把手,u型把手由圆钢弯折而成。

12.在一个实施方式中,定位组件包括:定位环,其内孔与导流漏斗的出口密封焊接;以及环形壁,与定位环的外边沿密封焊接;其中,定位环与环形壁组成一个杯状结构,杯状结构倒扣在桩芯上,定位环的上表面与桩芯的上表面贴合,环形壁与桩芯的外周壁卡接连

接,以将导流组件定位在桩芯上。本实施方案中,由于定位环的上表面与桩芯的上表面贴合。这样即使导流组件将其内的水泥浆导入桩芯内发生泄漏。泄漏的水泥浆会浇筑在定位组件,而不会直接浇筑在桩芯的上表面。这样避免了桩芯的上表面被污染。从而避免了后续清理桩芯的上表面的混凝土,进而节约了现场清理桩芯上混凝土的成本。由于环形壁与桩芯的外周壁卡接连接,这样将导流组件定位在桩芯上,从而确保导流组件的出口与桩芯的浇筑口对准。进而尽量降低了导流组件内的水泥浆导入桩芯内发生泄漏的风险。最终降低了混凝土散落在桩芯外部的风险,避免混凝土浪费。

13.在一个实施方式中,出口与内孔平齐密封焊接,或者出口伸入内孔内,出口的外周壁与内孔密封焊接。

14.在一个实施方式中,环形壁由矩形钢板卷成,矩形钢板的两端焊接连接。本实施方案中,矩形钢板可以由标准钢板切割制成,这样提高了环形壁的制造效率,同时利用现成的材料制成,也大大降低了环形壁的加工难度和成本。

15.在一个实施方式中,桩芯包括:管桩,设置有浇筑口;以及钢制端板,盖设在管桩上;多根第一钢筋,沿第一方向穿设在浇筑口内,多根第一钢筋的一端从管桩和钢制端板伸出;以及多根第二钢筋,沿钢制端板的周向,焊接在其上端面上;其中,桩芯的上表面为钢制端板的上端面,第二钢筋弯折成弯折段和与弯折段弯折连接的直线段,弯折段焊接在上端面上,直线段与第一钢筋呈一定夹角设置。

16.与现有技术相比,本实用新型的优点在于,由于定位组件盖设在桩芯的上表面上。这样即使导流组件将其内的水泥浆导入桩芯内发生泄漏。泄漏的水泥浆会浇筑在定位组件,而不会直接浇筑在桩芯的上表面。这样避免了桩芯的上表面被污染。从而避免了后续清理桩芯的上表面的混凝土,进而节约了现场清理桩芯上混凝土的成本。另外,由于当定位组件将导流组件定位在桩芯上时,导流组件的出口与桩芯的浇筑口对准。这样尽量降低了导流组件内的水泥浆导入桩芯内发生泄漏的风险。从而降低了混凝土散落在桩芯外部的风险,避免混凝土浪费。

附图说明

17.在下文中将基于实施例并参考附图来对本实用新型进行更详细的描述。

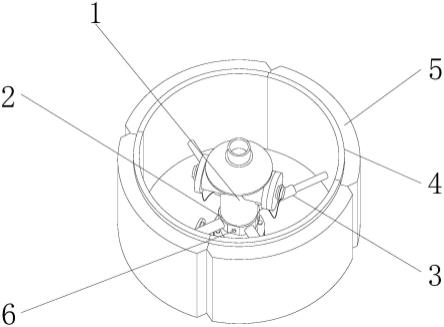

18.图1是本实用新型的实施例中浇筑装置的立体结构示意图;

19.图2是图1中浇筑装置的另一个角度的立体结构示意图;

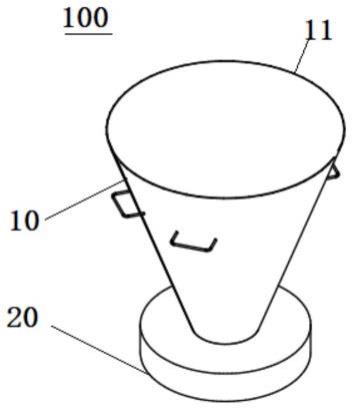

20.图3是本实用新型的实施例中桩芯的立体结构示意图。

21.附图标记:

22.10、导流组件;11、进口;12、出口;13、导流漏斗;14、把手;20、定位组件;21、定位环;22、环形壁;100、浇筑装置;200、桩芯;201、管桩;202、钢制端板;203、第一钢筋;204、第二钢筋;2041、弯折段;2042、直线段;205、浇筑口。

具体实施方式

23.下面将结合附图对本实用新型作进一步说明。

24.需要说明的是,如图3所示,本技术中的桩芯200包括管桩201、钢制端板202、多根第一钢筋203和多根第二钢筋204。其中,管桩201设置有浇筑口205,钢制端板202盖设在管

桩201上,多根第一钢筋203沿第一方向(图3中的竖直方向)穿设在浇筑口205内,多根第一钢筋203的一端从管桩201和钢制端板202伸出。多根第二钢筋204沿钢制端板202的周向焊接在钢制端板202的上端面上。

25.需要说明的是,本技术中桩芯200的上表面为钢制端板202的上端面,第二钢筋204(带有角度的钢筋)弯折成弯折段2041和与弯折段弯折连接的直线段2042,弯折段2041焊接在上端面上,直线段2042与第一钢筋203呈一定夹角设置。

26.如图1和图2所示,本实用新型提供一种浇筑装置100,浇筑装置100用于向桩芯200浇筑混凝土,浇筑装置100包括导流组件10和定位组件20。其中,导流组件10具有进口11和出口12;定位组件20盖设在桩芯200的上表面上,定位组件20用于将导流组件10定位在桩芯200上,水泥浆从进口11流入导流组件10,当定位组件20将导流组件10定位在桩芯200上时,导流组件10的出口12与桩芯200的浇筑口205对准,导流组件10通过出口12将其内的水泥浆导入桩芯200内。

27.上述设置中,由于定位组件20盖设在桩芯200的上表面上。这样即使导流组件10将其内的水泥浆导入桩芯200内发生泄漏。泄漏的水泥浆会浇筑在定位组件20上,而不会直接浇筑在桩芯200的上表面。这样避免了桩芯200的上表面被污染。从而避免了后续清理桩芯200的上表面的混凝土,进而节约了现场清理桩芯200上混凝土所花费的成本。

28.另外,由于当定位组件20将导流组件10定位在桩芯200上时,导流组件10的出口12与桩芯200的浇筑口205对准。这样尽量降低了导流组件10内的水泥浆导入桩芯200内发生泄漏的风险。从而降低了混凝土散落在桩芯200外部的风险,进而避免了混凝土的浪费。

29.具体地,如图1和图2所示,在一个实施例中,导流组件10与定位组件20焊接连接,导流组件10与定位组件20的连接处通过焊缝密封连接。

30.上述设置中,通过密封焊接的方式使得导流组件10与定位组件20的连接处无泄漏缝隙。从而避免混凝土从该泄漏缝隙出泄漏,进而避免了混凝土外漏所导致的混凝土浪费的情况发生。

31.当然在本技术附图中未显示出的替代实施例中,导流组件10与定位组件20可设置成可拆卸连接,导流组件10与定位组件20的连接处设置有密封件,密封件用于密封导流组件10与定位组件20连接处的间隙。

32.具体地,如图1和图2所示,在一个实施例中,导流组件10包括导流漏斗13和多个把手14。其中,导流漏斗13具有大端和小端,大端上开设有进口11,导流漏斗13的小端上开设有出口12;以及多个把手14沿导流漏斗13的周向,间隔设置在大端的外周上。

33.上述设置中,现场工作员能够握持把手14,以便将浇筑装置100快速地安装在桩芯200上。从而提高了浇筑装置100的现场安装效率。进而提高了浇筑装置100使用的便利性。

34.具体地,如图1和图2所示,在一个实施例中,导流漏斗13由一块扇形钢板卷成,扇形板的两端密封焊接。

35.上述设置中,扇形钢板可以由标准钢板切割制成,这样提高了导流漏斗13的制造效率,同时利用现成的材料制成,也大大降低了导流漏斗13的加工难度和成本。

36.当然可根据实际情况,通过切屑加工的方式制造导流漏斗13。

37.需要说明的是,扇形钢板卷成漏斗形状时,需要将其两端进行焊接固定。本技术中则采用密封焊接的方式进行固定。在焊接完成后需要对导流漏斗13进行密封测试,避免焊

缝处有裂缝,导致水泥浆的泄漏。

38.需要说明的是,本技术的密封焊接是指焊接后焊缝的密封性较好,无水泥浆泄漏。

39.具体地,如图1和图2所示,在一个实施例中,把手14为u型把手,u型把手由圆钢弯折而成。

40.具体地,如图1和图2所示,在一个实施例中,u型把手焊接在导流漏斗13的外周上。

41.当然可根据实际情况,u型把手可与导流漏斗13设置成可拆卸连接。这样方便更换u型把手。

42.具体地,如图1和图2所示,在一个实施例中,定位组件20包括定位环21和环形壁22。其中,定位环21的内孔与导流漏斗13的出口12密封焊接;以及环形壁22与定位环21的外边沿密封焊接,定位环21与环形壁22组成一个杯状结构,杯状结构倒扣在桩芯200上,定位环21的上表面与桩芯200的上表面贴合,环形壁22与桩芯200的外周壁卡接连接,以将导流组件10定位在桩芯200上。

43.上述设置中,由于定位环21的上表面与桩芯200的上表面贴合。这样即使导流组件10将其内的水泥浆导入桩芯200内发生泄漏。泄漏的水泥浆会浇筑在定位组件20上,而不会直接浇筑在桩芯200的上表面。这样避免了桩芯200的上表面被污染。从而避免了后续清理桩芯200的上表面的混凝土,进而节约了现场清理桩芯200上的混凝土所花费的成本。由于环形壁22与桩芯200的外周壁卡接连接,这样将导流组件10定位在桩芯200上,从而确保导流组件10的出口12与桩芯200的浇筑口205对准。进而尽量降低了导流组件10内的水泥浆导入桩芯200内发生泄漏的风险。最终降低了混凝土散落在桩芯200外部的风险,避免了混凝土的浪费。

44.具体地,如图1和图2所示,在一个实施例中,出口12与内孔平齐密封焊接。

45.当然在本技术附图中未显示出的替代实施例中,出口12伸入内孔内,出口12的外周壁与内孔密封焊接。

46.具体地,如图1和图2所示,在一个实施例中,环形壁22由矩形钢板卷成,矩形钢板的两端焊接连接。

47.上述设置中,矩形钢板可以由标准钢板切割制成,这样提高了环形壁22的制造效率,同时利用现成的材料制成,也大大降低了环形壁22的加工难度和成本。

48.当然可根据实际情况,通过切屑加工的方式制造环形壁22。

49.需要说明的是,矩形钢板卷成环形壁形状时,需要将其两端进行焊接固定。本技术中则采用密封焊接的方式进行固定。在焊接完成后需要对环形壁22进行密封测试,避免焊缝处有裂缝,导致水泥浆的泄漏。

50.需要说明的是,定位环21与环形壁22的连接处,设置有焊缝。焊接完成后,需要对该焊缝进行密封测试。避免焊缝处有裂缝,导致水泥浆的泄漏。

51.下面阐述一下本技术中的浇筑装置100的使用步骤,具体步骤如下:

52.首先,在浇筑桩芯混凝土前,将浇筑装置自上而下套入桩头,使浇筑装置的底部定位环完全保护桩头端板(钢制端板202)的上端面。

53.其次,在浇筑混凝土时,将泵管对准浇筑装置的圆锥形钢板内壁(导流漏斗13的内壁),缓慢泵送,混凝土沿着该内壁匀速流入桩芯内部。

54.最后,待桩芯内的混凝土凝固成混凝土层后,拆除浇筑装置。

55.需要说明的是,经过现场实际使用,不仅桩头钢板和桩芯钢筋(第一钢筋203)未被混凝土污染,还减少了混凝土的散落和浪费,并且每浇筑一颗桩芯200的时间由原先的15min至20min减少到了10min至15min,大大提高了工作效率。

56.虽然已经参考优选实施例对本实用新型进行了描述,但在不脱离本实用新型的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件。尤其是,只要不存在结构冲突,各个实施例中所提到的各项技术特征均可以任意方式组合起来。本实用新型并不局限于文中公开的特定实施例,而是包括落入权利要求的范围内的所有技术方案。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。