1.本发明属于色浆助剂技术领域,具体涉及一种高分子分散剂及其制备方法和应用。

背景技术:

2.氧化铁黄是一种着色力、遮盖力、耐光性、耐酸性、耐碱性、耐热性优异且用途广泛的无机颜料。随着涂料、颜料和助剂工业的发展,以水性色浆调色的工艺在建筑涂料、木器涂料等涂料中的应用已越来越广泛。水性氧化铁黄色浆以水为分散介质,不添加有害溶剂、研磨树脂,不会引起配色时与基础漆的相容性不良问题,但在后续的贮存和使用过程中,常会出现颜料粒子重新聚集、返粗、体系分层等不良现象,导致配制的色漆出现色差、浮色和发花等弊病。

3.为解决上述问题,现有技术中多在制备水性氧化铁色浆时,加入大量的分散剂。常用分散剂包括聚丙烯酸(酯)、聚氨酯、聚酯、环氧树脂等水性分散剂。例如cn108034305a公开一种氧化铁颜料色浆及其制备方法,通过对氧化铁颜料进行表面改性,同时引入聚氨酯分散剂,可以显著提高稳定性和着色力,有利于色浆中颜料颗粒的分散和稳定。但是,所述色浆中需要加入一定量的增稠剂,增加成本,且高温储存性能有待进一步提高。

4.cn1569982a公开一种具有一定疏水性的氧化铁水性色浆,由按重量百分比计算的5~15%的分散剂、0.1~0.5%的消泡剂、0.1~0.5%的增稠剂、40~75%的氧化铁颜料、0.1~0.5%的杀菌防腐剂、0.1~0.3%的ph调节剂、2~10%的保水抗冻剂和15~35%的水组成。所述色浆中由于添加了合适的分散剂,可在保证色浆各方面性能(着色力、色相、贮存稳定性等)不变、不影响色浆的正常使用的前提下,使色浆具有一定的疏水性。但是,所述色浆中分散剂用量偏高,且需要加入增稠剂。

5.现有技术的普遍缺陷为不仅分散剂加入量过高,设计配方时往往需要辅以一定量增稠防沉剂,才能获得短时间内稳定的商品色浆,且色浆放置过程中易析水、沉底,色浆储存周期较短。

6.因此,开发一种分散效果好,色浆在高温条件下长时间储存,无析水、无沉淀且用量少,不需要加入增稠剂的色浆用分散剂,是本领域亟待解决的技术问题。

技术实现要素:

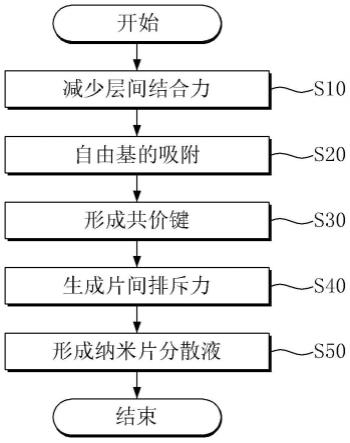

7.针对现有技术存在的不足,本发明的目的在于提供一种高分子分散剂及其制备方法和应用。所述高分子分散剂通过具有特定结构的聚合物a和聚合物b复配,使得所述分散剂在色浆配方中用量少,降低增稠剂用量甚至无需加入增稠剂,粘度也能达到要求,且色浆稳定性好、储存周期长。

8.为达此目的,本发明采用以下技术方案:

9.第一方面,本发明提供一种高分子分散剂,所述高分子分散剂包括聚合物a和聚合物b;所述聚合物a的制备原料包括乙烯基芳族化合物与烯属不饱和羧酸酐a的嵌段共聚物、

碱性化合物和氨基多元醇;所述聚合物b的制备原料包括单羟基聚醚、三异氰酸酯和酸酐b。

10.本发明中,所述聚合物a选用特定的原料组合,使得聚合物a的分子链中引入烯基二酸盐结构单元和含多羟基的n-取代基马来酰亚胺结构单元,提高了色浆的分散效果,使得色浆的稳定性好,储存周期长,且羟基具有一定的增稠性能,能够减少色浆中增稠剂的用量;所述聚合物b选用特定的原料组合,使得聚合物b含有疏水端三苯甲烷基团和亲水端聚醚链段,提高了色浆的储存稳定性,通过聚合物a和聚合物b的搭配使用,使得包括所述高分子分散剂的色浆,在高温下长时间储存无析水、无沉淀现象,且粘度和粒径变化幅度小。

11.优选地,所述乙烯基芳族化合物包括苯乙烯、甲基苯乙烯或二甲基苯乙烯中的至少一种。

12.优选地,所述烯属不饱和羧酸酐a包括马来酸酐、衣康酸酐或柠康酸酐中的至少一种。

13.优选地,所述乙烯基芳族化合物与烯属不饱和羧酸酐a的摩尔比为(50~70):(30~50),其中,(50~70)中的具体取值例如可以为52、54、56、58、60、62、64、66、68等;(30~50)中的具体取值例如可以为32、34、36、38、40、42、44、46、48等,进一步优选为(55~65):(25~45)。

14.优选地,所述碱性化合物占所述乙烯基芳族化合物与烯属不饱和羧酸酐a总摩尔量的40~80%,例如可以为42%、44%、46%、48%、50%、52%、54%、56%、58%、60%、62%、64%、66%、68%、70%、72%、74%、76%、78%等,进一步优选为50~70%。

15.优选地,所述碱性化合物包括一乙醇胺、二乙醇胺、三乙醇胺、三乙胺、三丙胺、氢氧化钠、氢氧化钾、n,n-二甲基乙基胺、二乙氨基乙醇、异丙胺、丁胺、n-甲基正丙胺、n-甲基乙酰胺或n-甲基丙酰胺中的至少一种,进一步优选为一乙醇胺、氢氧化钠或三乙胺中的至少一种。

16.优选地,所述氨基多元醇占所述乙烯基芳族化合物与烯属不饱和羧酸酐a总摩尔量的5~20%,例如可以为6%、7%、8%、9%、10%、11%、12%、13%、14%、15%、16%、17%、18%、19%等,进一步优选为8~15%。

17.本发明中,所述聚合物a的分子链结构为a-b-c形式,其中,a为乙烯基芳族化合物结构单元,b为烯基二酸盐结构单元,是酸酐经碱性化合物开环成盐得到;c为含多羟基n-取代酰亚胺结构单元,是氨基多元醇与酸酐反应,进行n取代得到。所述碱性化合物消耗的酸酐的摩尔量与氨基多元醇消耗的酸酐的摩尔量总和为嵌段共聚物中烯属不饱和羧酸酐a的摩尔量。

18.优选地,所述氨基多元醇中羟基的个数≥2,例如可以为3、4、5等。

19.优选地,所述氨基多元醇包括三(羟甲基)氨基甲烷、2-氨基-1,3-丙二醇、3-氨基-1,2-丙二醇、2-氨基-2-乙基-1,3-丙二醇、2-氨基-2-甲基-1,3-丙二醇或1-氨基-1-脱氧-d-山梨糖醇中的至少一种,进一步优选为三(羟甲基)氨基甲烷、2-氨基-1,3-丙二醇或2-氨基-2-甲基-1,3-丙二醇中的至少一种。

20.优选地,所述聚合物a的重均分子量为3000~50000g/mol,例如可以为3500g/mol、4000g/mol、5000g/mol、6000g/mol、7000g/mol、8000g/mol、9000g/mol、10000g/mol、12000g/mol、14000g/mol、18000g/mol、22000g/mol、26000g/mol、30000g/mol、34000g/mol、38000g/mol、42000g/mol、46000g/mol等,进一步优选为5000~15000g/mol。

21.优选地,所述聚合物a采用如下方法进行制备,所述方法包括:

22.(i)将乙烯基芳族化合物与烯属不饱和羧酸酐a的嵌段共聚物与氨基多元醇反应,得到聚合物a-x;

23.(ii)将步骤(i)得到的聚合物a-x在碱性化合物存在下进行水解反应,得到所述聚合物a。

24.优选地,步骤(i)所述反应的体系中还包括有机溶剂和催化剂。

25.优选地,所述有机溶剂包括乙酸戊酯。

26.优选地,所述有机溶剂与反应物的质量比为(2.5~3):1,例如可以为2.6:1、2.7:1、2.8:1、2.9:1等。

27.优选地,所述催化剂包括三乙胺、三丙胺、三异丙胺、n,n-二甲基异丙胺、n,n-二甲基丙酰胺、n-乙基-n-甲基乙酰胺、四甲基甲烷二胺、n,n-二乙基丙胺、四甲基脲、n,n-二甲基甲酰胺、四甲基丙二胺或四乙基乙二胺中的任意一种,进一步优选为三丙胺和/或三乙胺。

28.优选地,所述催化剂与反应物的质量比为1:(2~4),例如可以为1:2.2、1:2.4、1:2.6、1:2.8、1:3、1:3.2、1:3.4、1:3.6、1:3.8等。

29.优选地,步骤(i)所述反应在保护气氛中进行。

30.本发明中,所述催化剂在加速马来酰亚胺的闭环进程中,同时具有抑制醇羟基与酸酐之间的反应的作用。

31.优选地,步骤(i)所述反应包括经历第一阶段和第二阶段进行反应。

32.优选地,所述第一阶段的反应温度为20~35℃,例如可以为22℃、24℃、26℃、28℃、30℃、32℃、34℃等。

33.优选地,所述第一阶段的反应时间为1~2h,例如可以为1.2h、1.4h、1.6h、1.8h等。

34.优选地,所述第二阶段的反应温度为120~140℃,例如可以为122℃、125℃、128℃、130℃、132℃、135℃、138℃等。

35.优选地,所述第二阶段的反应时间为6~12h,例如可以为7h、8h、9h、10h、11h等。

36.本发明中,所述聚合物a可以在制备所述高分子分散剂时,由聚合物a-x在碱性化合物存在下直接水解制备得到。

37.优选地,所述单羟基聚醚的聚合度为25~100,例如可以为30、35、40、45、50、55、60、65、70、75、80、85、90、95等,进一步优选为40~70。

38.优选地,所述单羟基聚醚的数均分子量为2000~3000,例如可以为2100、2200、2300、2400、2500、2600、2700、2800、2900等。

39.优选地,所述单羟基聚醚包括单烷氧基封端的聚乙二醇和/或单烷氧基封端的聚丙二醇。

40.优选地,所述烷氧基包括甲氧基、乙氧基、丙氧基、丁氧基或异丙氧基中的任意一种。

41.优选地,所述三异氰酸酯包括三苯基甲烷三异氰酸酯。

42.优选地,所述酸酐b包括2-甲基琥珀酸酐、2,2-二甲基琥珀酸酐、正辛基琥珀酸酐、丁基琥珀酸酐、十二烷基琥珀酸酐、马来酸酐、衣康酸酐或柠康酐中的至少一种,进一步优选为丁基琥珀酸酐和/或正辛基琥珀酸酐。

43.优选地,所述单羟基聚醚、三异氰酸酯和酸酐b的摩尔比为(0.06~0.1):(0.02~0.033):(0.06~0.1),其中,(0.06~0.1)中的具体取值例如可以为0.065、0.07、0.075、0.08、0.085、0.09、0.095等;(0.02~0.033)中的具体取值例如可以为0.021、0.023、0.025、0.027、0.032等;(0.06~0.1)中的具体取值例如可以为0.065、0.07、0.075、0.08、0.085、0.09、0.095等。

44.本发明中,所述聚合物b的分子链结构为a(b)3形式,结构通式为ch[c6h5n(r1)coo(ch2ch2o)ir2]3,其中,r1为酸酐经胺开环后碱化的产物,r2选自c1~c6的直链或支链烷基,例如可以为甲氧基、乙氧基、丙氧基、丁氧基或异丙氧基中的任意一种;i为25~100的整数。

[0045]

优选地,所述聚合物b采用如下方法进行制备,所述方法包括:

[0046]

(1)将单羟基聚醚与三异氰酸酯反应,得到反应物1;

[0047]

(2)将步骤(1)得到的反应物1与酸酐b反应,得到所述聚合物b。

[0048]

优选地,步骤(1)所述反应在溶剂中进行。

[0049]

优选地,步骤(1)所述反应在保护气氛存在下进行。

[0050]

优选地,步骤(1)所述反应的温度55~65℃,例如可以为56℃、58℃、60℃、62℃、64℃等。

[0051]

优选地,步骤(1)所述反应的时间为2~4h,例如可以为2.2h、2.4h、2.6h、2.8h、3h、3.2h、3.4h、3.6h、3.8h等。

[0052]

优选地,步骤(2)所述反应的温度55~65℃,例如可以为56℃、58℃、60℃、62℃、64℃等。

[0053]

优选地,步骤(2)所述反应的时间为2~3h,例如可以为2.2h、2.4h、2.6h、2.8h、3h。

[0054]

优选地,所述聚合物a与聚合物b的质量比为(1~14):1,其中,(1~14)中的具体取值例如可以为1.5、2、2.5、3、3.5、4、4.5、5、5.5、6、6.5、7、7.5、8、8.5、9、9.5、10、10.5、11、11.5、12、12.5、13、13.5等。

[0055]

优选地,所述高分子分散剂的固含量为20~50%,例如可以为22%、24%、26%、28%、30%、32%、34%、36%、38%、40%、42%、44%、46%、48%等。

[0056]

第二方面,本发明提供一种根据第一方面所述的高分子分散剂的制备方法,所述制备方法包括:

[0057]

将聚合物a与聚合物b混合,得到所述高分子分散剂。

[0058]

优选地,所述混合在溶剂中进行。

[0059]

优选地,所述溶剂包括水。

[0060]

优选地,所述混合的转速为1000~1500rpm,例如可以为1100rpm、1200rpm、1300rpm、1400rpm等。

[0061]

本发明中,所述高分子分散剂的制备方法也可以通过将聚合物a-x、聚合物b与碱性化合物在水中混合,水解,得到包括聚合物a与聚合物b的高分子分散剂。

[0062]

第三方面,本发明提供一种水性色浆,所述水性色浆包括根据第一方面所述的高分子分散剂。

[0063]

优选地,所述水性色浆包括氧化铁黄色浆。

[0064]

优选地,所述水性色浆中所述高分子分散剂的质量百分含量为1~4%,例如可以为1.2%、1.4%、1.6%、1.8%、2%、2.2%、2.4%、2.6%、2.8%、3%、3.2%、3.4%、3.6%、

3.8%等。

[0065]

本发明中,水性色浆中所述高分子分散剂的质量百分含量指高分子分散剂的有效质量百分含量。

[0066]

本发明所述的数值范围不仅包括上述列举的点值,还包括没有列举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0067]

与现有技术相比,本发明的有益效果为:

[0068]

本发明提供的高分子分散剂,通过具有特定结构的聚合物a和聚合物b复配,使得所述分散剂在用量较少的前提下,就有良好的分散效果,同时还能够降低水性色浆中增稠剂用量甚至无需加入增稠剂,粘度也能达到要求,且色浆稳定性好、储存周期长,在55℃下储存7天粘度和粒径变化小,且无析水、无沉淀。

附图说明

[0069]

图1为本发明制备例1提供的聚合物a-x1在碱性条件下水解后得到的聚合物a-1的红外谱图;

[0070]

图2为本发明制备例2提供的聚合物b-1的红外谱图。

具体实施方式

[0071]

下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

[0072]

本发明所用材料如下:

[0073]

苯乙烯-马来酸酐树脂:sma1000,重均分子量5500,苯乙烯与马来酸酐单体质量比为3:2。

[0074]

三异氰酸酯:三苯基甲烷三异氰酸酯,质量分数为27%,溶剂为乙酸乙酯。

[0075]

制备例1

[0076]

聚合物a-x1:

[0077]

原料包括60g sma1000树脂,25g三丙胺和7.4g三(羟甲基)氨基甲烷(三(羟甲基)氨基甲烷占苯乙烯与马来酸酐总摩尔量的10%)

[0078]

制备方法包括:将200g乙酸戊酯加入到带有冷凝回流装置、搅拌装置、通氮气装置的反应容器内,加入60g sma1000树脂,25g三丙胺,温度控制为30℃,待树脂完全溶解后,加入7.4g三(羟甲基)氨基甲烷,30℃保温1小时后,升温至130℃,保温8小时进行n-取代基马来酰亚胺闭环反应。将产物减压蒸馏,得到聚合物a-x1。

[0079]

采用红外光谱仪(型号:ftip-650、天津港东科技发展股份有限公司)对聚合物a-x1水解后的聚合物a-1的结构进行表征,结果如图1所示。

[0080]

聚合物a-x2:

[0081]

原料包括60g sma1000树脂,25g三丙胺和6.7g 2-氨基-1,3-丙二醇(2-氨基-1,3-丙二醇占苯乙烯与马来酸酐总摩尔量的12%)

[0082]

制备方法包括:将200g乙酸戊酯加入到带有冷凝回流装置、搅拌装置、通氮气装置的反应容器内,加入60g sma1000树脂,25g三丙胺,温度控制为35℃,待树脂完全溶解后,加

入6.7g 2-氨基-1,3-丙二醇,35℃保温1小时后,升温至140℃,保温6小时进行n-取代基马来酰亚胺闭环反应。将产物减压蒸馏,得到聚合物a-x2。

[0083]

聚合物a-x3:

[0084]

原料包括60g sma1000树脂,25g三丙胺和8.4g 2-氨基-2-甲基-1,3-丙二醇(2-氨基-2-甲基-1,3-丙二醇占苯乙烯与马来酸酐总摩尔量的13%)

[0085]

制备方法包括:将200g乙酸戊酯加入到带有冷凝回流装置、搅拌装置、通氮气装置的反应容器内,加入60g sma1000树脂,25g三丙胺,温度控制为25℃,待树脂完全溶解后,加入8.4g 2-氨基-2-甲基-1,3-丙二醇,30℃保温1小时后,升温至125℃,保温10小时进行n-取代基马来酰亚胺闭环反应。将产物减压蒸馏,得到聚合物a-x3。

[0086]

聚合物a-x4:

[0087]

原料包括60g sma1000树脂,20g三乙胺和11.1g三(羟甲基)氨基甲烷(三(羟甲基)氨基甲烷占苯乙烯与马来酸酐总摩尔量的15%)

[0088]

制备方法包括:将200g乙酸戊酯加入到带有冷凝回流装置、搅拌装置、通氮气装置的反应容器内,加入60g sma1000树脂,20g三乙胺,温度控制为30℃,待树脂完全溶解后,加入11.1g三(羟甲基)氨基甲烷,20℃保温2小时后,升温至120℃,保温12小时进行n-取代基马来酰亚胺闭环反应。将产物减压蒸馏,得到聚合物a-x4。

[0089]

聚合物a-x5:

[0090]

原料包括60g sma1000树脂,20g三乙胺和7.8g 2-氨基-1,3-丙二醇(2-氨基-1,3-丙二醇占苯乙烯与马来酸酐总摩尔量的14%)

[0091]

制备方法包括:将200g乙酸戊酯加入到带有冷凝回流装置、搅拌装置、通氮气装置的反应容器内,加入60g sma1000树脂,20g三乙胺,温度控制为35℃,待树脂完全溶解后,加入7.8g 2-氨基-1,3-丙二醇,35℃保温1小时后,升温至140℃,保温7小时进行n-取代基马来酰亚胺闭环反应。将产物减压蒸馏,得到聚合物a-x5。

[0092]

聚合物a-x6:

[0093]

原料包括60g sma1000树脂,25g三乙胺和8.4g 2-氨基-2-甲基-1,3-丙二醇(2-氨基-2-甲基-1,3-丙二醇占苯乙烯与马来酸酐总摩尔量的13%)

[0094]

制备方法包括:将200g乙酸戊酯加入到带有冷凝回流装置、搅拌装置、通氮气装置的反应容器内,加入60g sma1000树脂,25g三乙胺,温度控制为25℃,待树脂完全溶解后,加入8.4g 2-氨基-2-甲基-1,3-丙二醇,30℃保温1小时后,升温至130℃,保温8小时进行n-取代基马来酰亚胺闭环反应。将产物减压蒸馏,得到聚合物a-x6。

[0095]

聚合物a-x7:

[0096]

与聚合物a-x1的区别仅在于,减少三(羟甲基)氨基甲烷用量,使其占苯乙烯与马来酸酐总摩尔量的4%,其它组分、用量及制备方法均与聚合物a-x1相同。

[0097]

聚合物a-x8:

[0098]

与聚合物a-x1的区别仅在于,增加三(羟甲基)氨基甲烷用量,使其占苯乙烯与马来酸酐总摩尔量的25%,其它组分、用量及制备方法均与聚合物a-x1相同。

[0099]

聚合物a-xd1:

[0100]

与聚合物a-x1的区别仅在于,将所述三(羟甲基)氨基甲烷替换为等氨基摩尔量的乙醇胺,其它组分、用量及制备方法均与聚合物a-x1相同。

[0101]

制备例2

[0102]

聚合物b-1:

[0103]

原料包括200g mpeg2000、45.4g三异氰酸酯和15.9g丁基琥珀酸酐。

[0104]

制备方法包括:向配备有搅拌器、温度计、恒压漏斗、冷凝回流装置和氮气入口管的四颈烧瓶中加入mpeg2000,110℃保温4小时除水、除氧后,加入50g乙酸乙酯降温至60℃,40分钟内缓慢滴加三异氰酸酯(溶于乙酸乙酯、含量27%),保温2小时,加入丁基琥珀酸酐,保温反应2小时,减压除去乙酸乙酯,得到聚合物b-1。

[0105]

采用红外光谱仪(型号:ftip-650、天津港东科技发展股份有限公司)对聚合物b-1的结构进行表征,结果如图2所示。

[0106]

聚合物b-2:

[0107]

原料包括200g mpeg2500、36.3g三异氰酸酯和17.3g正辛基琥珀酸酐。

[0108]

制备方法包括:向配备有搅拌器、温度计、恒压漏斗、冷凝回流装置和氮气入口管的四颈烧瓶中加入mpeg2500,110℃保温4小时除水、除氧后,加入50g乙酸乙酯降温至60℃,35分钟内缓慢滴加三异氰酸酯(溶于乙酸乙酯、含量27%),保温1.5小时,加入正辛基琥珀酸酐,保温反应2小时,减压除去乙酸乙酯,得到聚合物b-2。

[0109]

聚合物b-3:

[0110]

原料包括200g mpeg3000、30.2g三异氰酸酯和7.6g衣康酸酐。

[0111]

制备方法包括:向配备有搅拌器、温度计、恒压漏斗、冷凝回流装置和氮气入口管的四颈烧瓶中加入mpeg3000,110℃保温4小时除水、除氧后,加入50g乙酸乙酯降温至60℃,30分钟内缓慢滴加三异氰酸酯(溶于乙酸乙酯、含量27%),保温3小时,加入衣康酸酐,保温反应2小时,减压除去乙酸乙酯,得到聚合物b-3。

[0112]

聚合物b-4:

[0113]

原料包括200g mpeg2000、45.4g三异氰酸酯和11.6g 2-甲基琥珀酸酐。

[0114]

制备方法包括:向配备有搅拌器、温度计、恒压漏斗、冷凝回流装置和氮气入口管的四颈烧瓶中加入mpeg2000,110℃保温4小时除水、除氧后,加入50g乙酸乙酯降温至60℃,40分钟内缓慢滴加三异氰酸酯(溶于乙酸乙酯、含量27%),保温2小时,加入2-甲基琥珀酸酐,保温反应2小时,减压除去乙酸乙酯,得到聚合物b-4。

[0115]

聚合物b-5:

[0116]

原料包括200g mpeg2500、36.3g三异氰酸酯和12.7g丁基琥珀酸酐。

[0117]

制备方法包括:向配备有搅拌器、温度计、恒压漏斗、冷凝回流装置和氮气入口管的四颈烧瓶中加入mpeg2500,110℃保温4小时除水、除氧后,加入50g乙酸乙酯降温至60℃,35分钟内缓慢滴加三异氰酸酯(溶于乙酸乙酯、含量27%),保温1.5小时,加入丁基琥珀酸酐,保温反应2.5小时,减压除去乙酸乙酯,得到聚合物b-5。

[0118]

聚合物b-6:

[0119]

原料包括200g mpeg3000、30.2g三异氰酸酯和14.4g正辛基琥珀酸酐。

[0120]

制备方法包括:向配备有搅拌器、温度计、恒压漏斗、冷凝回流装置和氮气入口管的四颈烧瓶中加入mpeg3000,110℃保温4小时除水、除氧后,加入50g乙酸乙酯降温至60℃,30分钟内缓慢滴加三异氰酸酯(溶于乙酸乙酯、含量27%),保温3小时,加入正辛基琥珀酸酐,保温反应2小时,减压除去乙酸乙酯,得到聚合物b-6。

[0121]

聚合物b-7:

[0122]

其与聚合物b-1的区别仅在于,将所述mpeg2000替换为等羟基摩尔量的mpeg1200,其它原料、用量及制备方法均与聚合物b-1相同。

[0123]

实施例1

[0124]

本实施例提供一种高分子分散剂,所述高分子分散剂包括质量比为9:1的聚合物a-1和聚合物b-1。

[0125]

本实施例提供一种所述高分子分散剂的制备方法,具体包括以下步骤:

[0126]

向配有高速搅拌器的烧瓶内加入160.0g水、16.0g一乙醇胺,在1200r/min转速下,加入36g聚合物a-x1,搅拌至完全溶解后,加入4g聚合物b-1,搅拌至完全溶解,得到所述高分子分散剂;所述聚合物a-x1在一乙醇胺存在下水解得到聚合物a-1。

[0127]

实施例2

[0128]

本实施例提供一种高分子分散剂,所述高分子分散剂包括质量比为14:1的聚合物a-2和聚合物b-2。

[0129]

本实施例提供一种所述高分子分散剂的制备方法,具体包括以下步骤:

[0130]

向配有高速搅拌器的烧瓶内加入125.0g水、27.0g一乙醇胺,在1200r/min转速下,加入70g聚合物a-x2,搅拌至完全溶解后,加入5g聚合物b-2,搅拌至完全溶解,得到所述高分子分散剂;所述聚合物a-x2在一乙醇胺存在下水解得到聚合物a-2。

[0131]

实施例3

[0132]

本实施例提供一种高分子分散剂,所述高分子分散剂包括质量比为1:1的聚合物a-3和聚合物b-3。

[0133]

本实施例提供一种所述高分子分散剂的制备方法,具体包括以下步骤:

[0134]

向配有高速搅拌器的烧瓶内加入120.0g水、20.0g一乙醇胺,在1200r/min转速下,加入40g聚合物a-x3,搅拌至完全溶解后,加入40g聚合物b-3,搅拌至完全溶解,得到所述高分子分散剂;所述聚合物a-x3在一乙醇胺存在下水解得到聚合物a-3。

[0135]

实施例4

[0136]

本实施例提供一种高分子分散剂,所述高分子分散剂包括质量比为6:1的聚合物a-4和聚合物b-4。

[0137]

本实施例提供一种所述高分子分散剂的制备方法,具体包括以下步骤:

[0138]

向配有高速搅拌器的烧瓶内加入130.0g水、13.5g氢氧化钠,在1200r/min转速下,加入60g聚合物a-x4,搅拌至完全溶解后,加入10g聚合物b-4,搅拌至完全溶解,得到所述高分子分散剂;所述聚合物a-x4在氢氧化钠存在下水解得到聚合物a-4。

[0139]

实施例5

[0140]

本实施例提供一种高分子分散剂,所述高分子分散剂包括质量比为4:1的聚合物a-5和聚合物b-5。

[0141]

本实施例提供一种所述高分子分散剂的制备方法,具体包括以下步骤:

[0142]

向配有高速搅拌器的烧瓶内加入100.0g水、18.5g氢氧化钠,在1200r/min转速下,加入80g聚合物a-x5,搅拌至完全溶解后,加入20g聚合物b-5,搅拌至完全溶解,得到所述高分子分散剂;所述聚合物a-x5在氢氧化钠存在下水解得到聚合物a-5。

[0143]

实施例6

[0144]

本实施例提供一种高分子分散剂,所述高分子分散剂包括质量比为5:1的聚合物a-6和聚合物b-6。

[0145]

本实施例提供一种所述高分子分散剂的制备方法,具体包括以下步骤:

[0146]

向配有高速搅拌器的烧瓶内加入110.0g水、15.0g氢氧化钠,在1200r/min转速下,加入75g聚合物a-x6,搅拌至完全溶解后,加入15g聚合物b-6,搅拌至完全溶解,得到所述高分子分散剂;所述聚合物a-x6在氢氧化钠存在下水解得到聚合物a-6。

[0147]

实施例7

[0148]

本实施例提供一种高分子分散剂,其与实施例1的区别仅在于,将所述聚合物a-1替换为等质量的聚合物a-7,即将制备方法中聚合物a-x1替换为聚合物a-x7,其它组分、用量及制备方法均与实施例1相同。

[0149]

实施例8

[0150]

本实施例提供一种高分子分散剂,其与实施例1的区别仅在于,将所述聚合物a-1替换为等质量的聚合物a-8,即将制备方法中聚合物a-x1替换为聚合物a-x8,其它组分、用量及制备方法均与实施例1相同。

[0151]

实施例9

[0152]

本实施例提供一种高分子分散剂,其与实施例1的区别仅在于,将所述聚合物b-1替换为等质量的聚合物b-7,其它组分、用量及制备方法均与实施例1相同。

[0153]

实施例10

[0154]

本实施例提供一种高分子分散剂,其与实施例1的区别仅在于,所述聚合物a-1与聚合物b-1的总量不变,质量比为0.5:1,其它组分、用量及制备方法均与实施例1相同。

[0155]

实施例11

[0156]

本实施例提供一种高分子分散剂,其与实施例1的区别仅在于,所述聚合物a-1与聚合物b-1的总量不变,质量比为16:1,其它组分、用量及制备方法均与实施例1相同。

[0157]

对比例1

[0158]

本对比例提供一种高分子分散剂,其与实施例1的区别仅在于,将所述聚合物a-1替换为等量的聚合物a-d1,即将制备方法中聚合物a-x1替换为聚合物a-xd1,其它组分、用量及制备方法均与实施例1相同。

[0159]

对比例2

[0160]

本对比例提供一种高分子分散剂,其与实施例1的区别仅在于,将所述聚合物a-1替换为等量的苯乙烯-马来酸酐树脂sma1000,即将制备方法中聚合物a-x1替换为苯乙烯-马来酸酐树脂sma1000,其它组分、用量及制备方法均与实施例1相同。

[0161]

对比例3

[0162]

本对比例提供一种高分子分散剂,其与实施例1的区别仅在于,所述聚合物a与聚合物b的总量不变,没有聚合物a,其它组分、用量及制备方法均与实施例1相同。

[0163]

对比例4

[0164]

本对比例提供一种高分子分散剂,其与实施例1的区别仅在于,所述聚合物a与聚合物b的总量不变,没有聚合物b,其它组分、用量及制备方法均与实施例1相同。

[0165]

对比例5

[0166]

一种分散剂,为苯乙烯马来酸酐改性聚合物分散剂k1,所述分散剂的制备方法包

括:

[0167]

在1l反应瓶中加入120g dmf,并加热至80℃,缓慢加入80g苯乙烯-马来酸酐共聚物sma1000p,搅拌均匀,缓慢滴加2.6g甲醇,在80℃下反应2h后,向反应瓶中滴加12.2g 85%水合肼与10g dmf的混合液,继续反应3h;在120℃下减压除去未反应的水合肼和反应中生成的甲醇,降温至80℃,向反应瓶中缓慢滴加8.5g苯甲醛、30gdmf和2滴冰醋酸的混合液,恒温在80℃下反应3h;向反应瓶中加入384g mpeg1200,恒温在140℃下进行酯化反应3h;减压除去溶剂,加入蒸馏水,得到所述分散剂(固含量与实施例1相同)。

[0168]

对比例6

[0169]

一种分散剂,为聚丙烯酸盐类分散剂(科莱恩pl20)。

[0170]

测试例

[0171]

采用实验室砂磨的方式,按浆料配方总量为100份,按比例依次加入分散剂、ph稳定剂amp-95、聚醚保湿剂(江苏海安石油化工厂、甘油醚g-26)、水、纤维素增稠剂、氧化铁黄颜料;搅拌均匀后,加入300g粒径1-1.2mm锆珠密封于玻璃罐中,震荡20小时,过滤得到色浆。测试色浆的粘度、粒径以及储存稳定性。

[0172]

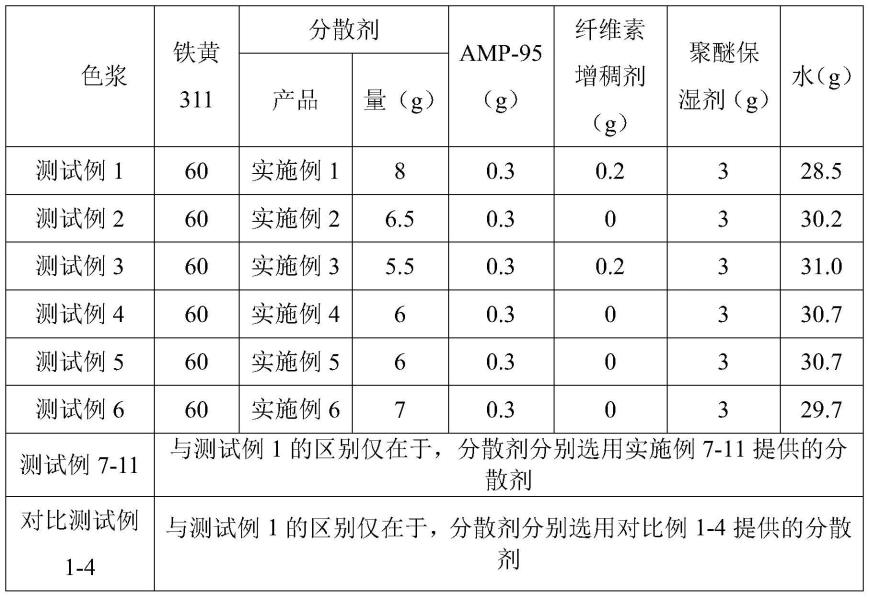

本发明配制两种型号色浆,具体配方如表1(氧化铁黄311)和表2(氧化铁黄313)所示:

[0173]

表1

[0174][0175]

[0176]

表2

[0177][0178]

性能测试

[0179]

(1)粘度:采用ndj-1b旋转粘度计测量,上海昌吉地质仪器有限公司;

[0180]

其中,

“‑”

表示粘度太大,无法测出;

[0181]

(2)粒径:采用bt-90激光粒度仪进行测试,丹东百特仪器有限公司;其中,“\”代表沉淀,无法测试;

[0182]

(3)存储稳定性:55℃存储7天,观察色浆状态;如无析水且无沉淀,则标记为“优秀”;有上清液、沉底、色浆粘度极大,则标记为“差”。

[0183]

具体测试结果如表3(氧化铁黄311色浆)和表4(氧化铁黄313色浆)所示:

[0184]

表3

[0185][0186]

表4

[0187]

[0188][0189]

由表3和表4可知,本发明提供的高分子分散剂,通过具有特定结构的聚合物a和聚合物b复配,使得所述分散剂在用量较少的前提下,就有良好的分散效果,同时还能够降低水性色浆中增稠剂用量甚至无需加入增稠剂,粘度也能达到要求,且色浆稳定性好、储存周期长。由测试例1~6可知,本发明提供的高分子分散剂在分散氧化铁黄313和氧化铁黄311时都具有良好的分散效果,55℃放置7天,粒径和粘度变化小,且体系稳定,无析水、无沉底;均优于市售的分散剂。

[0190]

在表3中,由测试例1与测试例7~9、对比测试例1~2可知,并非选用特定结构的聚合物a或聚合物b,都会使氧化铁黄色浆的粘度、储存稳定性、粒径处于较差的水平。

[0191]

由测试例1与测试例10~11可知,所述聚合物a和聚合物b并非以特定的配比复配,都会使氧化铁黄色浆的粘度、储存稳定性、粒径难以达到最佳的效果。

[0192]

由测试例1与对比测试例3~4可知,所述高分子分散剂中没有聚合物a或聚合物b的分散性能以及对氧化铁黄色浆浆料的稳定性均处于较差的水平。

[0193]

由测试例1与对比测试例5~6可知,本发明提供的高分子分散剂性能优于现有技术中的分散剂。

[0194]

综上所述,本发明提供高分子分散剂,通过具有特定结构的聚合物a和聚合物b复配,使得所述分散剂在用量较少的前提下,就有良好的分散效果,同时还能够降低水性色浆中增稠剂用量甚至无需加入增稠剂,粘度也能达到要求,且色浆稳定性好、储存周期长,在55℃下储存7天粘度和粒径变化小,且无析水、无沉淀。

[0195]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。