1.本发明涉及棒材斜轧技术领域,特别是涉及一种适用于大尺寸高温合金棒材的斜轧组件及方法。

背景技术:

2.大尺寸高温合金超细晶棒材在工业应用领域存在非常大的潜力,但现有专利或论文中提及的超细晶高温合金的制备工艺,存在两方面问题:(1)目前,以剧烈塑性变形技术制备超细晶材料发展迅速,但其主流的五种方法,高压扭转(hpt)、等通道转角挤(ecap)、累积叠轧(arb)、多向锻造(mf)和扭转挤压(te)。目前存在如下问题,高压扭转(hpt)、等通道转角挤(ecap)成型载荷大,现有成型设备一般不具备工业化大尺寸制品的加载能力,故成品尺寸小;累积叠轧(arb)变形渗透性差,仅能制备薄板;多向锻造(mf)变形均匀性差,有效变形区体积小;扭转挤压(te)变形区为毫米级别,也无法制备大尺寸块体超细晶材料。(2)采用两辊 两导板的斜轧方式制备时,两个轧辊是主动的变形工具,使坯料螺旋前进并促使金属沿轧制方向向前流动;两块导板静止不动,可以提高轧制后棒材的尺寸精度,但其与坯料之间的摩擦对金属沿轧制方向向前流动构成阻碍。例如公开号为cn109772890a和cn108277446b的现有技术,公开了一种大尺寸高温合金棒材的超细晶轧制方法,同样采用轧辊和导板的轧制工具。

3.在进行大尺寸变形时,随变形区横截面积的减小,产生冗余的金属,向导板方向扩展,与导板接触并产生摩擦阻力,逐渐充满坯料与导板间的空隙然后向导板和轧辊之间的缝隙流动,同时与导板接触部分的金属散热快,随温度降低其流动性变差,最终导致轧制过程中,出现坯料只旋转不前进或既不旋转也不前进的现象,轧卡,生产效率降低,模具磨损增加。

4.因此,如何改变现有技术中,大尺寸高温合金棒材轧制方法易出现轧卡现象,导致轧制效率低的现状,成为了本领域技术人员亟待解决的问题。

技术实现要素:

5.本发明的目的是提供一种适用于大尺寸高温合金棒材的斜轧组件及方法,以解决上述现有技术存在的问题,最大限度地避免轧卡现象,增大变形程度,提高大尺寸高温合金棒材的轧制生产效率。

6.为实现上述目的,本发明提供了如下方案:本发明提供一种适用于大尺寸高温合金棒材的斜轧组件,包括:

7.四个能够主动转动的轧辊,所述轧辊为不等径回转体结构;

8.以坯料轧制时的运动方向所在直线为轧制线,四个所述轧辊绕所述轧制线周向均布。

9.优选地,四个所述轧辊的尺寸相同。

10.优选地,四个所述轧辊的直径较大一端绕所述轧制线均布并形成所述坯料的入料

端。

11.优选地,所述轧辊包括同轴设置且顺次相连的第一圆台、第二圆台、第三圆台以及第四圆台,所述第一圆台、所述第二圆台、所述第三圆台以及所述第四圆台的轴向长度比为3:1:1:1,所述第一圆台的辊面锥角为3

°

~4.5

°

,所述第二圆台的辊面锥角为3

°

~4

°

,所述第三圆台的辊面锥角为2

°

~3.5

°

,所述第四圆台的辊面锥角为1

°

~3.5

°

,所述轧辊的碾轧角为5

°

~7

°

。

12.优选地,所述轧辊的辊喉直径与所述坯料的直径比为1.0~5.0,所述轧辊的轴向长度与辊喉直径比为3.0~7.0。

13.优选地,四个所述轧辊围成的区域为变形区,相对的所述轧辊之间的间距均能够调整;

14.在垂直于所述轧制线的平面内,两对间隔设置的所述轧辊之间的间距比为椭圆度,所述变形区内任一垂直于所述轧制线的平面内的所述椭圆度均相等,所述椭圆度为1.0~1.1;

15.所述变形区内,送进角为7

°

~9

°

,辗轧角为5

°

~7

°

,所述轧辊的转速为10r/min~11r/min,直径压下率为60%-70%。

16.本发明还提供一种适用于大尺寸高温合金棒材的斜轧方法,利用上述的适用于大尺寸高温合金棒材的斜轧组件,四个所述轧辊均绕各自的轴线转动,所述坯料加热后进入四个所述轧辊围成的变形区进行变截面轧制,完成一道次正向轧制。

17.优选地,当完成一道次正向轧制后,调整四个所述轧辊的旋转方向和所述轧辊之间的间距,反向进行第二道次轧制,重复正向轧制和反向轧制,直至完成轧制,对所述坯料进行冷却;

18.所述坯料加热温度为915℃~1115℃,加热时间为t,单位为min,t=db×

(0.6-0.8),其中,db为所述坯料的直径,单位为mm。

19.本发明相对于现有技术取得了以下技术效果:

20.本发明的适用于大尺寸高温合金棒材的斜轧组件,采用四个结构相同的轧辊,四个轧辊均为主动轧辊,生产过程中,四个轧辊对坯料金属沿轧制方向向前流动均起到促进作用,避免现有技术轧制过程中,导板对坯料向前流动造成阻碍导致的轧卡现象,且设置四个轧辊,提高了轧制速度;另外,通过调整四个轧辊的旋转方向和轧辊间距,能够实现往复多道次轧制,增大了变形程度,且进一步提高大尺寸高温合金棒材的轧制生产效率。

21.本发明还提供一种适用于大尺寸高温合金棒材的斜轧方法,利用上述的适用于大尺寸高温合金棒材的斜轧组件,四个轧辊均绕各自的轴线转动,坯料加热后进入四个轧辊围成的区域,实现一道次正向轧制;在此过程中,四个轧辊的直径较大一端可围成进料端。采用本发明的适用于大尺寸高温合金棒材的斜轧方法,由于坯料与轧辊只是部分接触,故成形载荷相比传统的剧烈塑性变形方法低;利用四个转动的主动轧辊进行棒材的斜轧成形,提高轧制速度,避免现有两辊与导板相配合轧制易出现轧卡的问题,增大了变形程度,保证了成形质量,提高了轧制生产效率。

附图说明

22.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所

需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

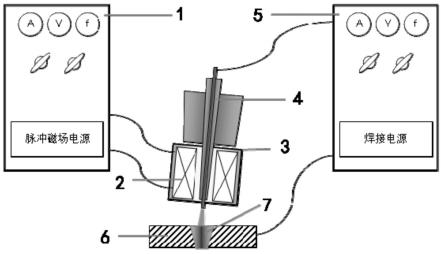

23.图1为本发明的适用于大尺寸高温合金棒材的斜轧组件的结构示意图;

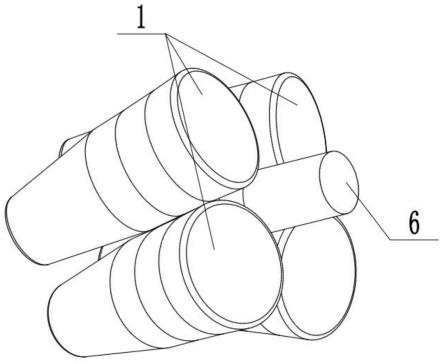

24.图2为本发明的适用于大尺寸高温合金棒材的斜轧组件的其他角度的结构示意图;

25.图3为本发明的适用于大尺寸高温合金棒材的斜轧组件的轧辊的结构示意图;

26.图4为本发明的适用于大尺寸高温合金棒材的斜轧方法的实施例中坯料轧制前的金相图;

27.图5为本发明的适用于大尺寸高温合金棒材的斜轧方法的实施例中坯料进行一道次轧制后的金相图。

28.其中,1为轧辊,2为第一圆台,3为第二圆台,4为第三圆台,5第四圆台,6为坯料;

29.α为碾轧角,γ1为第一圆台的辊面锥角,γ2为第二圆台的辊面锥角,γ3为第三圆台的辊面锥角,γ4为第四圆台的辊面锥角,l1为第一圆台的轴向长度,l2为第二圆台的轴向长度,l3为第三圆台的轴向长度,l4为第四圆台的轴向长度,r1为轧辊的辊喉半径。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.本发明的目的是提供一种适用于大尺寸高温合金棒材的斜轧组件及方法,以解决上述现有技术存在的问题,最大限度地避免轧卡现象,增大变形量,提高大尺寸高温合金棒材的轧制生产效率。

32.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

33.请参考图1-图5,其中,图1为本发明的适用于大尺寸高温合金棒材的斜轧组件的结构示意图,图2为本发明的适用于大尺寸高温合金棒材的斜轧组件的其他角度的结构示意图,图3为本发明的适用于大尺寸高温合金棒材的斜轧组件的轧辊的结构示意图,图4为本发明的适用于大尺寸高温合金棒材的斜轧方法的实施例中坯料轧制前的金相图,图5为本发明的适用于大尺寸高温合金棒材的斜轧方法的实施例中坯料进行一道次轧制后的金相图。

34.本发明提供一种适用于大尺寸高温合金棒材的斜轧组件,包括四个能够主动转动的轧辊1,轧辊1为不等径回转体结构。以坯料6轧制时的运动方向所在直线为轧制线,四个轧辊1绕轧制线周向均布。

35.本发明的适用于大尺寸高温合金棒材的斜轧组件,采用四个结构相同的轧辊1,四个轧辊1均为主动轧辊1,生产过程中,四个轧辊1对坯料6金属沿轧制方向向前流动均起到促进作用,避免现有技术轧制过程中,导板对坯料6向前流动造成阻碍导致的轧卡现象,且设置四个轧辊1,提高了轧制速度;另外,通过调整四个轧辊1的旋转方向和轧辊1之间的间

距,能够实现往复多道次轧制,增大了变形程度,且进一步提高大尺寸高温合金棒材的轧制生产效率。

36.其中,四个轧辊1的结构以及尺寸均相同。

37.在本具体实施方式中,四个轧辊1的直径较大一端绕轧制线均布以形成坯料6的入料端,如图1和图2所示。

38.具体地,轧辊1的辊喉直径d1(d1=2r1,r1为辊喉半径)与坯料6直径db满足d1/db=1.0~5.0,轧辊1的辊身长度l与轧辊1的辊喉直径d1满足l/d1=3.0~7.0,轧辊1包括同轴设置且顺次相连的第一圆台2、第二圆台3、第三圆台4以及第四圆台5,第一圆台2、第二圆台3、第三圆台4以及第四圆台5的轴向长度比为l1:l2:l3:l4=3:1:1:1,第一圆台2、第二圆台3、第三圆台4以及第四圆台5的辊面锥角γ1为3

°

~4.5

°

,γ2为3

°

~4

°

,γ3为2

°

~3.5

°

,γ4为1

°

~3.5

°

,轧辊1的碾轧角α为5

°

~7

°

。在实际生产中,四个轧辊1的尺寸可根据坯料6规格以及生产需求进行调整,提高斜轧组件的灵活适应性。

39.还需要强调的是,四个轧辊1之间的间距均能够调整,以根据棒材轧制需求调整变形区的规格,进一步提高斜轧组件的适应性。

40.更具体地,在垂直于轧制线的平面内,两两相对摆放的轧辊1之间的间距之比为椭圆度,变形区内任一垂直于轧制线的平面内的椭圆度均相等,变形区内任一垂直于轧制线的平面内的椭圆度均相等,椭圆度为1.0~1.1,调整椭圆度可调整变形区的规格,满足不同轧制需求。

41.除此之外,变形区内,送进角为7

°

~9

°

,辗轧角为5

°

~7

°

,轧辊1的转速为10r/min~11r/min、直径压下率为60%-70%,在实际应用中,还可以根据轧制生产要求对轧辊1的工作参数进行调整。

42.进一步地,本发明还提供一种适用于大尺寸高温合金棒材的斜轧方法,利用上述的适用于大尺寸高温合金棒材的斜轧组件,四个轧辊1均绕各自的轴线转动,坯料6加热后进入四个轧辊1围成的区域,实现一道次正向轧制。

43.需要说明的是,当完成一道次正向轧制后,可以调整四个轧辊1的旋转方向和轧辊1间距进行第二道次轧制,进一步提高轧制生产效率,重复正向轧制和反向轧制,直至完成轧制,对坯料6进行冷却,冷却可采用坯料6空冷或坯料6水冷至室温的冷却方式。本具体实施方式中,坯料6选用直径300mm~500mm,长度300mm~15000mm的高温合金gh4169坯料6。

44.还需要说明的是,对坯料6加热时可利用加热炉对坯料6进行加热,坯料6加热温度为915℃~1115℃,加热时间为t,单位为min,t=db×

(0.6-0.8),其中,db为坯料6的直径,单位为mm。

45.本发明的适用于大尺寸高温合金棒材的斜轧组件及方法,四个同向旋转的轧辊1绕轧制中心线互相间隔90

°

呈圆周均布,四个轧辊1都是动力辊,均促使坯料6金属沿轧制方向向前流动,既解决了因导板阻碍作用而出现的轧卡问题,也提高了轧制速度;轧制过程中,坯料6与轧辊1之间只是部分接触,相比主流的剧烈塑性变形技术,成形载荷低;轧辊1的间距可调,轧辊1的旋转方向可调,在第一道次轧制过后,可迅速调整轧辊1的间距与旋转方向,使坯料6沿与第一道次轧制方向相反的方向立即进行第二道次轧制,如此重复可进行往复多道次轧制,节约轧制时间,进一步提高轧制生产效率。本发明利用四辊斜轧,在保证轧制过程顺利完成的前提下,节约了生产成本,提高了生产效率。

46.名词解释:

47.轧卡:指轧制过程中,坯料只旋转不前进或者既不旋转也不前进的现象。

48.椭圆度:在本文中,椭圆度指在垂直于轧制线的平面内,两两相对摆放的轧辊1之间的间距之比为椭圆度,椭圆度要求≥1。(具体指,用相对设置的、间距较大的两轧辊1的间距值比另外两个相对设置的、间距较小的两轧辊1的间距值得到的数值为椭圆度)。

49.本发明中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。