1.本发明涉及汽车底盘nvh优化设计领域,特别涉及基于特定驱动轴与两端万向节连接方式的驱动轴简支支撑模型的1阶模态固有频率的获取方法和驱动轴动力吸振器质量、阻尼比以及固有频率的选择方法。

背景技术:

2.汽车底盘结构非常复杂,要让其中每个零部件的固有频率都能避开发动机和地面的激振频率是很难实现的,因此开发后期的车辆依然会存在着部分nvh问题。此时若通过重新设计结构的方法解决,不仅会增加成本,而且还会延长汽车的开发周期。若要在不改变有共振风险的零部件现有结构的情况下避免共振,通过安装动力吸振器来吸收振动是非常理想的减振方法,动力吸振器不仅安装简单,减振效果良好,而且价格低廉,适用于解决汽车开发后期的nvh问题。因此,为了保证动力吸振器在实际应用中能有效地消除共振,改善汽车nvh性能,动力吸振器的各项性能参数的选择非常重要。

3.若将不同性能参数的驱动轴动力吸振器逐一安装在驱动轴上,通过实车测试的方式以确定驱动轴动力吸振器的各项最佳性能参数,则工作量大,测试成本高。因此,通过选择合适的主振系统模型并加以理论计算的方法确定动力吸振器的各最佳性能参数的方法具有重要意义。

4.要通过理论计算的方式得到动力吸振器的各最佳性能参数,首先必须确定单质量驱动轴动力吸振器动力学模型中主振系统的各项参数。目前最为常见的驱动轴总成组成结构为,驱动轴一端与固定式万向节相连,另一端与滑移式万向节相连,其一阶固有频率受到其连接方式的影响。在已发表的文献当中,通常对主振系统的选择比较模糊,同时对动力吸振器质量的选择上也没有明确的标准。

技术实现要素:

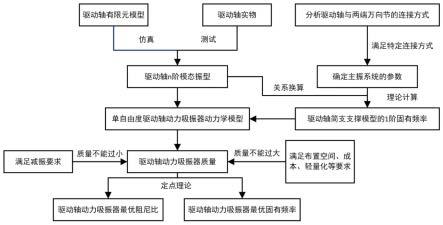

5.本发明考虑了特定驱动轴总成中驱动轴和两端万向节的连接方式(驱动轴总成一端使用固定式万向节另一端使用滑移型万向节连接),建立了以驱动轴简支支撑模型作为主振系统的主振系统一阶固有频率计算方法。通过简支支撑模型固有频率计算公式得到驱动轴简支支撑模型的1阶固有频率,至此主振系统的参数全部确定。结合减振效果、成本、布置空间以及轻量化方面的考虑来确定驱动轴动力吸振器质量与主振系统质量之比的参考值。根据优化理论,在确定了质量比后,驱动轴动力吸振器的最优固有频率和最优阻尼比均可确定。该方法可为驱动轴动力吸振器的参数选择提供参考依据。

6.为了实现本发明目的,本发明提供的一种驱动轴动力吸振器参数选择的方法,包括以下步骤:

7.(1)获取驱动轴的自由模态:可利用力锤敲击测试的方法以及有限元仿真的方法。在得到驱动轴前两阶自由模态后,计算两者之间的比值。

8.(2)单自由度动力吸振器动力学模型的建立:对驱动轴前两阶自由模态固有频率

进行分析,若两者的比值满足要求,则可忽略主振系统的阻尼,建立无主振系统阻尼的单自由度动力吸振器的动力学模型,并可推导出该系统在简谐力的作用下主振系统的振幅比的表达式:

[0009][0010]

式中,x1为主振系统位移,x

st

为主振系统的静变形,ω为激振频率,α为动力吸振器固有频率与主振系统的固有频率比,λ为激振频率与主振系统固有频率之比,ξ为动力吸振器阻尼比,μ为动力吸振器与主振系统的质量比;

[0011]

(3)主振系统1阶固有频率确定:对驱动轴与两端万向节的连接方式进行分析,若驱动轴仅一端沿轴向的位移受到约束,另一端的位移不受约束,且驱动轴绕自身轴线的转动没有被限制,则可以将驱动轴简支支撑模型作为该模型中主振系统的模型。驱动轴简支支撑模型的1阶固有频率可通过理论计算得到,同时,也可以根据步骤(1)中得到的1阶自由模态固有频率换算得到。

[0012]

(4)综合布置空间、成本、轻量化和减振效果等因素确定驱动轴动力吸振器的质量。

[0013]

(5)利用定点理论确定驱动轴动力吸振器的最优阻尼比和最优固有频率,通过定点理论得到动力吸振器的最优阻尼比和最优固有频率比与主振系统质量之间的关系:

[0014][0015][0016]

式中,ξ

opt

为动力吸振器的最优阻尼比,α

opt

为动力吸振器的最优固有频率比。

[0017]

所述步骤(1)中能够采用力锤敲击测试的方法或有限元仿真的方法来获取驱动轴的自由模态。

[0018]

所述步骤(1)中采用限元仿真的方法时,通过有限元计算得到的驱动轴前6阶模态的固有频率为0,因为这6阶反映的是驱动轴的刚体位移,第7阶才是驱动轴的1阶弯曲模态固有频率,即1阶自由模态固有频率。

[0019]

所述步骤(2)中的比值需满足以下条件:对于汽车驱动轴这样的连续弹性体的弯曲振动系统,如果主振系统的第1、2阶弯曲固有频率f1和f2满足条件则此时可忽略主振系统阻尼。

[0020]

所述步骤(2)中主振系统在简谐力的作用下主振系统的振幅比表达式的推导过程为:

[0021]

根据单自由度动力吸振器动力学模型得到系统动力学方程:

[0022][0023]

将公式(4)中的简谐力f

(t)

=f0sinωt写作f

(t)

=f0e

jωt

,并设主振系统的位移为其中为主振系统复振幅,j为虚数单位;f0为激振力幅值;t为时间,将主振系

统位移x1的表达式带入公式(4),可求解主振系统复振幅的表达式:

[0024]

将主振系统位移x1的表达式带入公式(4),得到主振系统复振幅的表达式:

[0025][0026]

取实部,得到主振系统振幅x1的表达式:

[0027][0028]

将公式(6)写成无量纲形式,即可得到所述的表达式。

[0029]

所述步骤(2)中动力吸振器阻尼比ξ的表达式为:

[0030][0031]

式中,c为动力吸振器的阻尼,m2为动力吸振器的质量,ω2为动力吸振器固有频率。

[0032]

所述步骤(3)中采用的主振系统选择方法仅适用于一侧使用固定式万向节一侧使用滑移型万向节且万向节内部零件间存在一定间隙的驱动轴总成。

[0033]

所述步骤(3)中,驱动轴简支支撑模型中主振系统的第i阶固有频率fi的计算公式为:

[0034][0035]

其中,e为材料的弹性模量;i为轴截面惯性矩;ρ为材料的密度;a为轴截面面积;l为轴的长度。

[0036]

所述步骤(3)中,得到驱动轴简支支撑模型的1阶固有频率的方式:

[0037]

将公式(8)中的i取值为1,即可通过公式(8)得到到驱动轴简支支撑模型的1阶固有频率;

[0038]

或将步骤(1)中得到的1阶自由模态固有频率除以2.267即可得到驱动轴简支支撑模型的1阶固有频率。

[0039]

所述步骤(5)中,对于单自由度驱动轴动力吸振器,当确定动力吸振器与主振系统的质量比μ和动力吸振器固有频率与主振系统固有频率比α后,就可以得到动力吸振器不同阻尼比情况下的主振系统频率响应曲线图;在频率响应曲线图中,有两个定点s和t,无论动力吸振器阻尼比如何变化,振幅比曲线都经过这两个点,这两个点即为定点,该理论即为定点理论,在驱动轴动力吸振器阻尼比由0増至 ∞过程中,振幅比曲线的两个峰值逐渐靠拢变为单峰,因此一定存在一个阻尼比使振幅比曲线的峰值处于s、t两点,此时主振系统振幅比最低,这个阻尼比即为动力吸振器的最优阻尼比,而使s、t两点等高可得到系统的最优固有频率比,此时系统的最大振幅比将达到最小值。

[0040]

与现有技术相比,本发明至少具有以下积极效果:

[0041]

1)基于驱动轴与两端万向节的特定连接方式,确定了驱动轴简支支撑模型为主振系统模型,从而便于通过理论计算或者通过力锤敲击、有限元等方法获得驱动轴的1阶自由

模态固有频率,从而最终得到驱动轴简支支撑模型的1阶固有频率。

[0042]

2)本发明结合减振效果、成本以及轻量化等方面的考虑,确定驱动轴动力吸振器质量的选择范围。

[0043]

3)本发明根据定点理论确定驱动轴动力吸振器的最优固有频率和最优阻尼比,从而为驱动轴动力吸振器的参数选择提供参考依据。

附图说明

[0044]

图1是本发明实施例提供的一种驱动轴动力吸振器参数选择的方法的步骤流程图;

[0045]

图2是单自由度动力吸振器的动力学模型示意图;

[0046]

图3是本发明适用的驱动轴连接方式示意图;

[0047]

图4是用不同方法获得的驱动轴简支支撑模型1阶固有频率对比图;

[0048]

图5是以系统质量比μ=0.1,固有频率比α=1的单质量驱动轴动力吸振器模型为例,在受到简谐力激励时不同阻尼比下的频率响应曲线;

[0049]

图6(a)是主振系统质量m1=3.270kg;主振系统1阶固有频率ω1=145.856hz。系统在未安装动力吸振器时,受到简谐力激励的频率响应曲线;

[0050]

图6(b)是根据步骤(4)和步骤(5)确定驱动轴动力吸振器的参数并安装后主振系统受到相同简谐力的频率响应曲线;

[0051]

图6(c)是安装驱动轴动力吸振器前后减振效果的对比图。

具体实施方式

[0052]

为使本发明的目的、技术方案及优点更加清楚、明确,以下结合附图并举实施例对本发明作进一步详细描述。

[0053]

请参阅图1,本发明提供的一种驱动轴动力吸振器参数选择的方法,包括以下步骤:

[0054]

(1)获取驱动轴的自由模态,在得到驱动轴前两阶自由模态后,计算前两阶自由模态之间的比值。若驱动轴2阶自由模态固有频率为1阶自由模态固有频率的两倍以上,此时可忽略主振系统即驱动轴的阻尼。

[0055]

其中,可利用力锤敲击测试的方法以及有限元仿真的方法来获取驱动轴的自由模态。

[0056]

在本发明的其中一些实施例中,采用力锤敲击法:将驱动轴两端的花键利用尼龙绳悬吊在空中,保证驱动轴各个部位都不与其他物体接触,将三向加速度传感器粘贴于驱动轴上,用力锤敲击驱动轴,将传输的加速度信号利用head数采设备采集,head数采设备自动输出驱动轴n阶自由模态固有频率。

[0057]

在本发明的其中一些实施例中,采用有限元仿真方法:将驱动轴的数模导入有限元软件(如abaqus)中,进行网格划分、材料属性设置以及模态分析等步骤,即可得到驱动轴的自由模态。值得注意的是,通过有限元计算得到的驱动轴前6阶模态的固有频率为0,因为这6阶反映的是驱动轴的刚体位移,第7阶才是驱动轴的1阶弯曲模态固有频率,即1阶自由模态固有频率。

[0058]

(2)对驱动轴前两阶自由模态固有频率进行分析,若两者的比值满足要求则可忽略主振系统的阻尼,建立无主振系统阻尼的单自由度动力吸振器的动力学模型,并得到该系统在简谐力的作用下主振系统的振幅比的表达式。

[0059]

在本发明的其中一些实施例中,单自由度动力吸振器的动力学模型如图2所示,其中,m1、m2分别为主振系统和动力吸振器的质量;k1、k2分别为主振系统和动力吸振器的刚度;c为动力吸振器的阻尼;f

(t)

为外界施加于主振系统的简谐力;x1、x2分别为主振系统和动力吸振器的位移,根据单自由度动力吸振器动力学模型可推导出系统动力学方程:

[0060][0061]

将公式(4)中的简谐力f

(t)

=f0sinωt写作f

(t)

=f0e

jωt

,并设主振系统的位移为其中为主振系统复振幅,j为虚数单位;f0为激振力幅值;t为时间。将主振系统位移x1的表达式带入公式(4),可求解主振系统复振幅的表达式:

[0062][0063]

取实部,得到主振系统振幅x1的表达式:

[0064][0065]

将公式(6)写成无量纲形式,即可得到的表达式,即公式(1)。

[0066]

公式中,为主振系统的1阶固有频率;为主振系统的静变形;为动力吸振器与主振系统的质量比;为激振频率与主振系统固有频率之比;为动力吸振器固有频率与主振系统的固有频率比;为动力吸振器阻尼比。公式(1)为判断驱动轴动力吸振器减振效果的重要依据。

[0067]

在本发明的其中一些实施例中,在判断两者的比值是否满足预设要求中,若驱动轴2阶自由模态固有频率为1阶自由模态固有频率的两倍以上,即此时可忽略主振系统即驱动轴的阻尼。

[0068]

(3)主振系统1阶固有频率确定:

[0069]

对驱动轴与两端万向节的连接方式进行分析,若驱动轴一端与滑移式万向节连接,另一端与固定式万向节连接,如图3所示,即驱动轴一端沿轴向的位移受到约束,另一端的位移不受约束,且由于两种万向节内部零件间均存在间隙,因此没有限制驱动轴绕轴的转动。基于驱动轴在驱动轴总成中上述约束的特点,可以利用驱动轴简支支撑模型(轴一端轴向位移受到约束,一不受约束,且整个轴可以绕自身轴线运动的约束方式即为简支支撑)作为该模型中主振系统的模型。驱动轴简支支撑模型中主振系统的第i阶固有频率fi的计算公式为:

[0070][0071]

其中,e为材料的弹性模量;i为轴截面惯性矩;ρ为材料的密度;a为轴截面面积;l为轴的长度。

[0072]

令公式(7)中的i=1,即可得到驱动轴简支支撑模型的1阶固有频率。同时,驱动轴简支支撑模型的1阶固有频率也可以根据步骤(1)中得到的1阶自由模态固有频率除以2.267得到,经过计算得到的数据对比图如图4所示。

[0073]

(4)驱动轴动力吸振器质量的确定:

[0074]

在本发明的其中一些实施例中,经过实车测试得出结论:主振系统振幅比在3.5左右就能起到很好的减振效果,因此结合安装空间、成本、轻量化等因素综合考虑,通常将驱动轴动力吸振器的质量设定在驱动轴质量的20%。

[0075]

(5)根据定点理论确定动力吸振器的最优阻尼比和最优固有频率比:

[0076]

对于单自由度驱动轴动力吸振器,当确定动力吸振器与主振系统的质量比μ和动力吸振器固有频率与主振系统固有频率比α后,就可以得到动力吸振器不同阻尼比情况下的主振系统频率响应曲线图。在频率响应曲线图中,有两个定点s和t,无论动力吸振器阻尼比如何变化,振幅比曲线都经过这两个点,这两个点即为定点,该理论即为定点理论,在驱动轴动力吸振器阻尼比由0増至 ∞过程中,振幅比曲线的两个峰值逐渐靠拢变为单峰,因此一定存在一个阻尼比使振幅比曲线的峰值处于s、t两点,此时主振系统振幅比最低,这个阻尼比即为动力吸振器的最优阻尼比,而使s、t两点等高可得到系统的最优固有频率比,此时系统的最大振幅比将达到最小值。因此通过该规律得到动力吸振器的最优阻尼比和最优固有频率比与主振系统质量比之间的关系:

[0077][0078][0079]

在本发明的其中一些实施例中,以动力吸振器与主振系统的质量比μ=0.1,动力吸振器固有频率与主振系统固有频率比α=1,简谐力激振频率与系统固有频率之比λ的取值为0.6≤λ≤1.3的单质量驱动轴动力吸振器模型为例,不论动力吸振器阻尼比ξ如何变化,图5中频率响应曲线恒经过两个定点s和t,这即为定点理论。在驱动轴动力吸振器阻尼比由0増至 ∞过程中,振幅比曲线的两个峰值逐渐靠拢变为单峰,因此一定存在一个阻尼比使振幅比曲线的峰值处于s、t两点,此时主振系统振幅比最低,这个阻尼比即为动力吸振器的最优阻尼比。而使s、t两点等高可得到系统的最优固有频率比,此时系统的最大振幅比将达到最小值。因此通过该规律得到动力吸振器的最优阻尼比和最优固有频率比,其中,最优阻尼比ξ

opt

可由公式(2)得到,最优固有频率比α

opt

可由公式(3)得到。应当说明的是,前面具体数值是给出的一个具体实例,在其他实施例中,也可以为其他数值。

[0080]

至此,驱动轴动力吸振器的全部参数都已经确定。

[0081]

在本发明的其中一些实施例中,以下面的例子验证由该方法得到的参数设计而成

驱动轴动力吸振器的减振效果:

[0082]

主振系统参数:主振系统质量m1=3.270kg;主振系统1阶固有频率ω1=145.856hz。该系统在未安装动力吸振器时,受到简谐力激励的频率响应曲线如图6(a)所示,当激振频率等于主振系统1阶固有频率时,其振幅比达到峰值。现使用驱动轴动力吸振器以避免共振。

[0083]

驱动轴动力吸振器参数:根据步骤(4)驱动轴动力吸振器质量m2=m1×

20%=0.654kg。根据公式(2)可以计算出驱动轴动力吸振器阻尼比ξ=0.25;根据公式(3)驱动轴动力吸振器1阶固有频率ω2=121.546hz。安装驱动轴动力吸振器后主振系统受到相同简谐力的频率响应曲线如图6(b)所示,安装驱动轴动力吸振器前后减振效果的对比图如图6(c)所示,显然,安装驱动轴动力吸振器的减震效果明显。

[0084]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其他实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。