1.本发明涉及电极片加工技术领域,尤其涉及一种用于锂电池电极生产检测的方法。

背景技术:

2.随着移动互联网和5g时代的到来,锂电池也随之变得普及。锂电池作为移动设备的心脏,以其高能量密度和长寿命等特性广泛运用于智能手机、电动汽车、电动自行车、军事装备、航空航天等多个技术领域。最接近大家使用的锂电池便是移动设备、手提电脑上的电池,锂电池通常是将多个涂有活性材料的电极片、隔膜、电解液以及外部壳体按设计要求制造出来的。在锂电池生产过程中,极片涂布是一道至关重要的工序,极片涂布对锂电池的容量、一致性、安全性等具有重要的意义,极片涂布效果对电池容量、内阻、循环寿命以及安全性有重要影响,据不完全统计:因极片涂布工艺引起的电池失效占锂电池总失效的比例超过10%,因此保证极片的涂布质量至关重要。

3.极片涂布一般是指将搅拌均匀的浆料均匀地涂覆在集流体上,并把浆料中的溶剂烘干的一种工艺。涂布方式的选择和控制参数对锂离子电池性能和质量有重要影响,主要表现在:涂布干燥温度控制、涂布面密度、涂布尺寸大小和涂布厚度。当双面涂布电极片两侧面密度不一致时,则会出现电池容量过低或过高的现象,会直接影响锂离子电池的循环性能和安全性。

4.目前对电极片两侧面密度的检测方法是在涂布好的电极片两侧随机选取几个测试点位进行两侧面密度的检测,并比对选取点位的两侧面密度数值是否一致。采用上述方法进行面密度检测时,由于无法精确定位检测点位两侧的涂布位置,面密度的检测结果可能会出现偏差,从而导致最终检测结果与真实情况不符。

5.因此,需要设计一种用于锂电池电极生产检测的方法来解决上述问题。

技术实现要素:

6.为克服上述缺点,本发明的目的在于提供一种用于锂电池电极生产检测的方法,能够对电极片两侧涂布位置精确追踪,同时对涂布完成后电极片两侧面密度及时检测与比对。

7.为了达到以上目的,本发明采用的技术方案是:一种用于锂电池电极生产检测的方法,包括以下步骤:

8.步骤一:基材放卷,需要涂布的基材在放卷机与传动辊的配合作用下移动上料,实现基材自动上料;

9.步骤二:激光打码,在基材边缘打上二维码标记,便于对基材上需要涂布的位置精确追踪;

10.步骤三:基材涂覆,涂布头将制成液膜的浆料均匀涂布在移送至其下方的基材表面涂布区域内,使之在基材表面形成一层湿膜涂层;

11.步骤四:第一次面密度检测,通过面密度测量组一对湿膜涂层做面密度检测,并记录数据;

12.通过比对基材两侧湿膜涂层状态下的面密度数据,从而判定基材表面是否涂布均匀。所述面密度测量组一与涂布头以及外部控制器电性连接,当显示基材两侧面密度检测结果不一致或误差超出正常范围,则表明涂布头的涂布量有误差,基材未涂布均匀,外部控制器能够及时调控涂布头的涂布量,保证电极片的生产良率。同时,更换不同材质的基材涂布时,由于基材厚薄不均,在其上涂布时也会产生面密度的差异,通过涂布头、面密度测量组一以及外部控制器的闭环反馈,也能够及时反馈面密度数据以对涂布头的涂布量实时调整。

13.当测量涂布后的基材两侧面密度结果一致或误差处于正常范围内时,则表明涂布均匀,基材可以进入下一烘干程序。

14.步骤五:烘干,通过烘干箱将基材上涂布的湿膜涂层烘干;

15.步骤六:读码,通过读码组件读取基材上的二维码标记,以获取基材涂布的精确位置,使基材上具体的涂布点位与涂布时间之间构成关联关系;

16.步骤七:第二次面密度检测,通过面密度测量组二对烘干后的基材表面涂层做面密度检测,并记录数据,绘制基材一侧涂布加工后的面密度线性曲线一;

17.步骤八:基材收卷,通过收卷机将制备完成的电极片收卷;

18.步骤九:重复上述步骤,对基材另一侧涂布与检测,并绘制涂布加工后的面密度线性曲线二;

19.步骤十:数据比对,将上述面密度线性曲线一和面密度线性曲线二做比对,若能够完全重合或误差处于正常范围内,则电极片合格;反之,则将电极片标记为不良产品。

20.进一步的,步骤二中,通过激光打码机对基材打上二维码标记,使所述读码组件能扫描读取涂布点的位置信息,保证后续涂布头涂布的位置精确。

21.进一步的,所述激光打码机、涂布头、读码组件、面密度测量组一以及面密度测量组二均与外部控制器电性连接,根据检测数据判断基材表面是否被涂布均匀,若未涂布均匀,外部控制器可及时对涂布头的涂布量调控,实现闭环调控,保证电极片的生产良率。

22.进一步的,所述面密度测量组一具体为面密度测量仪一,所述面密度测量组二具体为面密度测量仪二。

23.进一步的,所述面密度测量仪一以及面密度测量仪二为微斑x射线或β射线传感器,且所述微斑x射线或β射线传感器射出的射线光斑面积不超过40mm2,所述读码组件具体为读码传感器,通过所述读码传感器精确追踪基材上浆料的涂布位置,便于后续对基材双面同一位置涂布量对比检测,自动判别制成的电极片是否符合要求。

24.加工完成后的电极片后续需要焊接以实现电流导通,因此基材涂布时,涂布点边缘会留有供空箔焊接的较小间隙(一般在3~50mm之间)。涂布头在涂布点涂布时,由于浆料的流动性以及表面张力,浆料与上述间隙的过渡区域会存在涂布厚薄不均匀的现象,利用微斑x射线或β射线传感器可以在检测涂布区域面密度的同时精确检测较小间隙边缘的面密度,根据检测的面密度数据,为涂布头更换不同倾斜角度的间隙片,使其满足电极片两侧面密度一致的生产要求,保证涂布头的涂布效率。

25.进一步的,所述涂布头为挤出式涂布头或转移式涂布头,保证基材的涂布精度。

26.进一步的,所述基材上具体的二维码标记区域为需要涂布的区域两侧或四周边缘。

27.进一步的,所述烘干箱内沿其长度方向对称设置有若干烘干风扇,通过设置多个烘干风扇,提高基材上涂料的烘干速度。

28.本发明的有益效果:

29.1、本发明通过激光打码机、涂布头以及面密度测量组一的相互配合,对基材上需要涂布的位置打二维码标记,并对湿膜状态下的基材表面做面密度检测,根据检测数据判断基材表面是否被涂布均匀,若未涂布均匀,外部控制器可及时对涂布头的涂布量调控,实现闭环调控,保证电极片的生产良率,通过激光打码机的打码,能够对电极片两侧涂布位置精确追踪,使涂布后的基材上每个点位均可检测到与之对应的面密度数据。

30.2、本发明通过面密度测量组二对涂布烘干后的基材两面均实现面密度检测,并将两侧的面密度检测数据绘制成面密度线性曲线一以及面密度线性曲线二,若能够完全重合或误差处于正常范围内,则电极片合格;反之,则将电极片标记为不良产品,实现对电极片两侧面密度及时检测与比对,同时也可以及时检查出不良产品。

附图说明

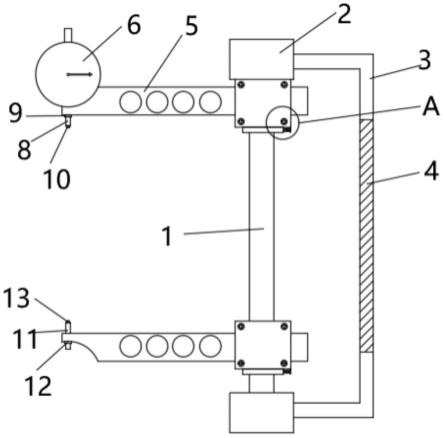

31.图1为本发明一实施例的整体结构主视图;

32.图2为本发明一实施例的面密度测量仪二扫描路径示意图;

33.图3为本发明一实施例的面密度线性曲线;

34.图中:1、放卷机;2、传动辊;3、激光打码机;4、涂布头;5、基材;6、面密度测量组一;7、面密度测量组二;8、烘干箱;9、读码组件;10、收卷机。

具体实施方式

35.下面结合附图对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

36.参见附图1至3所示,本实施例中的一种用于锂电池电极生产检测的方法,包括以下步骤:

37.步骤一:基材5放卷,需要涂布的基材5在放卷机1与传动辊2的配合作用下移动上料,实现基材5的自动上料;

38.步骤二:激光打码,对基材5边缘打上二维码标记,便于对基材5上需要涂布的位置精确追踪;

39.步骤三:基材5涂覆,涂布头4将制成液膜的浆料均匀涂布在移送至其下方的基材5表面涂布区域内,使之在基材5表面形成一层湿膜涂层;

40.步骤四:第一次面密度检测,通过面密度测量组一6对湿膜涂层做面密度检测,并记录数据;

41.通过比对基材5两侧湿膜涂层状态下的面密度数据,从而判定基材5表面是否涂布均匀。所述面密度测量组一6与涂布头4以及外部控制器电性连接,所述面密度测量组一6以及面密度测量组二7均设置在基材5的上方,当显示基材5两侧面密度检测结果不一致或误差超出正常范围,则表明涂布头4的涂布量有误差,基材5未涂布均匀,外部控制器能够及时

调控涂布头4的涂布量,保证电极片的生产良率。同时,在更换不同材质的基材5涂布时,由于基材5的厚薄不均,在其上涂布时也会产生面密度的差异,通过涂布头4、面密度测量组一6以及外部控制器的闭环反馈,也能够及时反馈面密度数据,以对涂布头4的涂布量实时调整,消除基材5误差。

42.当测量涂布后的基材5两侧面密度结果一致或误差处于正常范围内时,则表明涂布均匀,基材5可以进入下一烘干程序。

43.步骤五:烘干,通过烘干箱8将基材5上涂布的湿膜涂层烘干;

44.步骤六:读码,通过读码组件9读取基材5上的二维码标记,使基材5上具体的涂布点位与涂布时间之间构成如下表1所示的关联关系,表1中的面密度数值为第二次面密度检测的面密度数值;

45.表1:

46.相对时间/s二维码位置编号面密度mg/cm2122k0007000124.93322k0007000325.34622k0007000625.38922k0007000924.831122k0007001124.971322k0007001325.351522k0007001524.591722k0007001724.611922k0007001924.782122k0007002124.902322k0007002324.642522k0007002525.092722k0007002725.002922k0007002925.31

47.步骤七:第二次面密度检测,通过面密度测量组二7对烘干后的基材5表面涂层做面密度检测,并记录数据,绘制基材5一侧涂布加工后的面密度线性曲线一,所述面密度测量组二7检测时沿基材5的宽度方匀速往返移动扫描,其移动扫描路径参见附图2,其中竖直方向箭头表示基材5的移动方向,水平方向的双向箭头表示面密度测量组二7的往返移动方向,工作人员可提前对面密度测量组二7的扫描范围调整;

48.其中,面密度测量组二7为面密度测量仪二,面密度测量仪二能够直接扫描测量出对应位置的面密度数值。以精确的涂布点位置编号为x轴,面密度测量仪二测量出对应涂布点的面密度数值为y轴,依次将每个点位对应的面密度数值点连接则构成有且唯一的一条面密度线性曲线一,参见附图3。

49.步骤八:基材5收卷,通过收卷机10将制备完成的电极片收卷;

50.步骤九:重复上述步骤一至八,对基材5另一侧涂布与检测,并绘制涂布加工后的面密度线性曲线二,所述面密度线性曲线二绘制过程与面密度线性曲线一一致;

51.面密度线性曲线能够精确表示整个加工完成的电极片两侧面密度是否一致。

52.步骤十:数据比对,将上述面密度线性曲线一和面密度线性曲线二做比对,若两条曲线能够完全重合或误差处于正常范围内,则电极片合格;反之,则将电极片标记为不良产品。

53.步骤二中,通过激光打码机3对基材5打上二维码标记,使所述读码组件9能扫描读取涂布点的位置信息,保证后续涂布头4涂布的位置精确。

54.所述激光打码机3、涂布头4、读码组件9、面密度测量组一6以及面密度测量组二7均与外部控制器电性连接,根据检测数据判断基材5表面是否被涂布均匀,若未涂布均匀,外部控制器可及时对涂布头4的涂布量调控,实现闭环调控,保证电极片的生产良率。

55.所述面密度测量组一6具体为面密度测量仪一,所述面密度测量组二7具体为面密度测量仪二,所述面密度测量仪一以及面密度测量仪二的具体数量不做限定,只要能实现对涂布后的基材5表面做面密度检测即可。

56.所述面密度测量仪一以及面密度测量仪二为微斑x射线或β射线传感器,且所述微斑x射线或β射线传感器的光斑面积不超过40mm2,所述读码组件9具体为读码传感器,通过所述读码传感器精确追踪基材5上浆料的涂布位置,便于后续对基材5双面同一位置涂布量的对比检测,自动判别制成的电极片是否符合要求。

57.加工完成后的电极片后续需要焊接以实现电流导通,因此基材涂布时,涂布点边缘会留有供空箔焊接的较小间隙(一般在3~50mm之间)。涂布头在涂布点涂布时,由于浆料的流动性以及表面张力,浆料与上述间隙的过渡区域会存在涂布厚薄不均匀的现象,利用微斑x射线或β射线可以在检测涂布区域面密度的同时精确检测较小间隙边缘的面密度,根据检测的面密度数据,为涂布头更换不同倾斜角度的间隙片,使其满足电极片两侧面密度一致的生产要求,保证涂布头对基材的涂布效率。

58.所述涂布头4为挤出式涂布头4或转移式涂布头4,保证基材5的涂布精度。

59.所述基材5上具体的二维码标记区域为需要涂布的区域两侧或四周边缘。

60.所述烘干箱8内沿其长度方向对称设置有若干烘干风扇,通过设置多个烘干风扇,提高基材5上涂料的烘干速度。

61.以上实施方式只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人了解本发明的内容并加以实施,并不能以此限制本发明的保护范围,凡根据本发明精神实质所做的等效变化或修饰,都应涵盖在本发明的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。