1.本发明涉及巴豆酸生产技术领域,尤其涉及一种巴豆酸生产系统及工艺。

背景技术:

2.巴豆酸又称2-丁烯酸、β-甲基丙烯酸、亚乙基乙酸,它是一种重要的不饱和脂肪酸,分子中具有不饱和双键和羧基,具有很强的反应性,主要应用于合成杀虫剂、树脂、涂料、增塑剂、杀菌剂、纤维处理剂、表面活性剂、粘合剂等。

3.巴豆酸是由巴豆醛与空气或氧气一步氧化得到的,公开文件如林静等(厦门大学学报,1993,32(6):745~748)用钴的西佛碱络合物催化剂,巴豆酸的收率为65.5%,但该催化剂制备过程复杂,巴豆酸的收率不高。蔡哲斌等(湖北农学院学报,2000,20(4):374~376)用金属氧化物/吸附树脂催化剂,巴豆醛的氧化反应在碱液中进行,产物用盐酸水解得到巴豆酸,巴豆酸的收率为87.1%,但反应过程复杂,使用碱液和盐酸,对设备腐蚀性大,并且产生污染较大的尾气,如果不能针对尾气进行有效处理,会对空气环境产生较大的危害。

4.于是,发明人有鉴于此,秉持多年该相关行业丰富的设计开发及实际制作的经验,针对现有的结构及缺失予以研究改良,提供一种经济效益高、并对产生的尾气进行有效处理的巴豆酸生产系统及工艺,以期达到更具有实用价值的目的。

技术实现要素:

5.为了解决上述背景技术中提到的问题,本发明提供一种巴豆酸生产系统及工艺。

6.为了实现上述目的,本发明采用了如下技术方案:

7.一种巴豆酸生产系统,包括静态混合器、预热器、管式反应器、气液分离釜和结晶釜,所述静态混合器、预热器、管式反应器、气液分离釜、结晶釜通过管道依次首尾连接,所述气液分离釜的釜顶通过管道连接有列管冷凝器,列管冷凝器的气体出口通过管道连接至尾气处理装置;

8.所述结晶釜的底部通过管道连接有三合一设备,三合一设备通过管道与蒸馏釜连接,蒸馏釜的顶部通过回流管道与管式反应器连接。

9.优选的,所述尾气处理装置包括尾气吸收塔和气液分离罐,所述尾气吸收塔内安装有碱液循环喷淋机构、尾气分布机构、填料添加机构和填料排出机构;

10.所述尾气吸收塔内设有上分隔网板和下分隔网板,尾气分布机构包括尾气排入管,尾气排入管的一端延伸至尾气吸收塔内下分隔网板的下方且连接有螺旋盘管,螺旋盘管上安装有多个排气装置。

11.优选的,所述排气装置包括外壳,外壳的顶端设有旋转接头,外壳内安装有风扇,风扇的转轴通过连接杆与旋转接头的内壁固定,外壳的两侧均连接有水平导管,水平导管的顶端设有出气孔,水平导管内通过弹簧弹性安装有封堵滑块,封堵滑块上开设有用于减少风阻的导流凹槽。

12.优选的,所述碱液循环喷淋机构包括循环管和循环泵,循环管的底端与尾气吸收

塔的底端排液口连通,循环管的顶端从尾气吸收塔的顶端延伸至尾气吸收塔内且安装有喷淋头。

13.优选的,所述填料添加机构包括填料添加管道、添加漏斗,添加漏斗与填料添加管道连通,填料添加管道固定在上分隔网板的底端,且填料添加管道内安装有第一输送螺旋,第一输送螺旋通过第一旋转电机驱动。

14.优选的,所述填料排出机构包括填料排出管道和填料排放口,填料排出管道和填料排放口连通,填料排出管道固定在下分隔网板的下方,下分隔网板上开设有与填料排出管道对应的缺口,填料排出管道内转动安装有第二输送螺旋,第二输送螺旋通过第二旋转电机驱动。

15.优选的,所述下分隔网板的顶端安装有转轴,转轴的底端固定有从动锥齿轮,第二输送螺旋的一端固定有主动锥齿轮,主动锥齿轮与从动锥齿轮啮合,转轴的外侧安装有刮板和搅拌杆。

16.一种巴豆酸生产工艺,包括以下步骤:

17.s1:物料投加

18.a、空气通过空气压缩机经计量输送至静态混合器;

19.b、巴豆醛、正己烷分别泵送至静态混合器,再经配料缓冲罐进入预热器;

20.c、催化剂经桶装泵至静态混合器,随巴豆醛和正己烷经配料缓冲罐输送至预热器。

21.s2:氧化反应

22.巴豆醛、正己烷、催化剂和空气在静态混合器内充分混合,混合后的物料预热器热水循环预热至40℃,预热后的混合物料通过计量泵缓慢通入管式反应器,维持混合物料通入流速0.8kg/min,维持反应压力1.0-3.0mpa,由于反应放热,用循环水系统,控制反应体系温度20-50℃,停留时间维持3h左右,巴豆醛反应转化率约50%。

23.s3:气液分离

24.氧化反应液进入气液分离釜(压力0.1-0.4mpa)进行气液分离,巴豆酸有机相进入结晶釜,气态空气、少量正己烷等经列管冷凝器冷凝后经放空管排至废气处理装置;

25.产污分析:放空废气g2-1,主要污染物为正己烷、巴豆醛等,经管道接尾气总管,接入厂区现有rto焚烧炉处理后排放。

26.s4:结晶、压滤

27.巴豆酸有机相经中转槽泵至结晶釜,打开冷冻水循环系统,降温至-10-0℃进行结晶,待巴豆酸析出放料至三合一设备(洗涤、压滤、干燥),密闭压滤,得到巴豆酸粗品,滤液取样检中控检测,可套用返回氧化工序,不可套用进入蒸馏釜回收。

28.s5:母液蒸馏回收

29.待滤液转移至蒸馏釜,开启搅拌,蒸汽缓慢升温,维持釜温60-70℃条件下,常压蒸馏回收正己烷;待正己烷采完,开启真空系统,维持-0.09mpa、釜温60-70℃,减压回收巴豆醛和巴豆酸,采用“一级循环水冷(15℃) 两级深冷(-15℃)”方式冷凝回收至车间中间罐,套用至氧化工序。整个母液蒸馏回收过程持续约4h。

30.产污分析:不凝气g2-3,主要污染物为正己烷、巴豆醛等,经管道接尾气总管,经管道接尾气总管,接入厂区现有rto焚烧炉处理后排放;蒸馏残渣s2-1,厂内暂存后交由资质

单位处置。

31.s6:洗涤

32.为了进一步去除杂质,向结晶釜加入正己烷,再放料至三合一设备(洗涤、压滤、干燥)洗涤,开启压滤机搅拌,常温常压洗涤1h。

33.s7:压滤干燥

34.物料洗涤结束后密闭压滤,滤液正己烷取样中控检测,可套用返回洗涤工序,不可套用进入蒸馏釜回收。压滤结束后巴豆酸湿品开始干燥。关滤液出阀,开压滤机气相阀,启动真空泵,开启搅拌,维持负压至-0.09mpa,开启热水夹套,控制温度不高于50℃,将物料中的正己烷去除冷凝回收。干燥成品巴豆酸入库。

35.产污分析:干燥废气g2-2,主要污染物为正己烷、巴豆醛等,经管道接尾气总管,经管道接尾气总管,接入厂区现有rto焚烧炉处理后排放。

36.s8:正己烷蒸馏回收

37.开启搅拌,蒸汽缓慢升温,维持釜温65℃,常压蒸馏回收正己烷,采用“一级循环水冷(15℃) 两级深冷(-15℃)”方式冷凝回收至车间中间罐,套用至洗涤工序。

38.整个母液蒸馏回收过程持续约4h。

39.产污分析:不凝气g2-4,主要污染物为正己烷等,经管道接尾气总管,经管道接尾气总管,接入厂区现有rto焚烧炉处理后排放;蒸馏残渣s2-2,厂内暂存后交由资质单位处置。

40.优选地,所述步骤s1中催化剂为醋酸铜、醋酸钴、醋酸锰、正磷酸、二氧化锰、磷铁酸、磷钼酸铁中的一种或两种以上;并且催化剂粒径在300-400nm,催化剂的用量为巴豆醛质量的1-2.5%。

41.三合一设备选用宜兴市骏盛环保设备有限公司生产的dg-3200型号的多功能过滤、洗涤、干燥(三合一)机,具有多种特点。如完全密闭过滤、无泄漏、无任何环境污染;在加压或真空状态下操作,实现固液分离。过滤时滤饼分布均匀,固液分离效果好;搅拌系统无级调速和多工位工作,过滤中最大限度地增大容渣空间,洗涤滤饼干净彻底,干燥效率大大提高;排渣阀系统自动出料,降低劳动强度;过滤采用水平铺设滤材,一次过滤干净彻底,无残液;有特殊材料制作的耐腐蚀三合一系统,能适应多种腐蚀性介质;机体内可实践搅拌、混合、打浆、反应、洗涤等多种工序作业,并能实践全自动控制和作业。

42.与现有技术相比,本发明的有益效果是:

43.1、通过尾气分布机构的设计,通过螺旋盘管和排气装置达到分散气体的目的,从而提高气体与碱液的接触率,提高吸收效率,通过排气装置的设计,当螺旋盘管内的废气通入至外壳内时,能够吹动风扇转动,进而带动旋转接头转动,封堵滑块在弹簧没有被压缩的状态下能够正好将出气孔堵住,使得喷淋下来的吸收液不会流入到排气装置和尾气排入管内部,旋转接头转动时,封堵滑块受到离心力的作用会压缩弹簧,使得封堵滑块与出气孔发生错位,此时废气能够无阻碍的从出气孔排出,且出气孔不断跟随旋转接头转动移动能够进一步提高气体的分散度,由于在废气从出气孔排出是,废气产生的气压能够阻止吸收液落入至出气孔内,从而杜绝了吸收液流入至出气孔内的可能。

44.2、通过填料添加机构的设计,向尾气吸收塔内添加填料时,先将填料放入添加漏斗内,通过第一旋转电机驱动第一输送螺旋转动,即可将填料球通过填料添加管道输送至

尾气吸收塔内的上分隔网板和下分隔网板之间,填料添加更加方便高效。

45.3、通过填料排出机构的设计,当需要更换填料球时,开启第二旋转电机带动第二输送螺旋转动,即可将填料排出管道内的填料球输送至尾气吸收塔的外部,填料更换更加方便高效,且通过动锥齿轮与从动锥齿轮的啮合,第二旋转电机能够带动转轴转动,从而能够通过刮板转动不断的将下分隔网板顶端的填料球刮入至缺口内,搅拌杆能够增加填料的流动性,从而能够保证填料高效完全的排放出来。

46.综上,本发明克服了现有技术的不足,设计合理,能够有效生产巴豆酸,并对产生尾气进行处理,具有较高的社会使用价值和应用前景。

附图说明

47.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

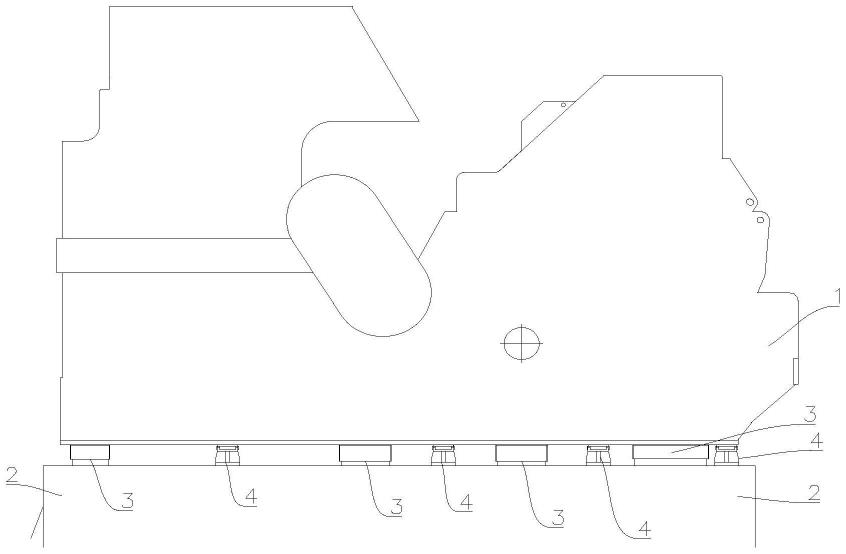

48.图1为本发明的工艺流程示意图;

49.图2为本发明的系统结构示意图;

50.图3为本发明的尾气吸收塔立体图;

51.图4为本发明的尾气吸收塔第一视角剖视图;

52.图5为本发明的尾气吸收塔第二视角剖视图;

53.图6为本发明的尾气吸收塔立体中尾气分布机构俯视图;

54.图7为本发明的尾气吸收塔立体中尾气分布机构立体图;

55.图8为本发明的尾气吸收塔立体中排气装置立体图;

56.图9为本发明的尾气吸收塔立体中排气装置第一视角剖视图;

57.图10为本发明的尾气吸收塔立体中排气装置第二视角剖视图;

58.图11为本发明的尾气吸收塔立体中封堵滑块结构示意图;

59.图12为本发明的尾气吸收塔立体中填料排出机构立体图;

60.图13为本发明的尾气吸收塔立体中填料排出机构剖视图;

61.图14为本发明的尾气吸收塔立体中填料添加机构立体图;

62.图15为本发明的尾气吸收塔立体中填料添加机构剖视图。

63.图中:静态混合器1、预热器2、管式反应器3、气液分离釜4、结晶釜5、三合一设备6、蒸馏釜7、列管冷凝器8、尾气吸收塔9、气液分离罐10、循环管901、循环泵902、喷淋头903、上分隔网板904、下分隔网板905、缺口9051、转轴9052、从动锥齿轮9053、刮板9054、搅拌杆9055、填料排出管道10、填料排放口1001、第二输送螺旋1002、第二旋转电机1003、主动锥齿轮1004、填料添加管道11、添加漏斗1101、第一输送螺旋1102、第一旋转电机1103、尾气排入管12、螺旋盘管1201、排气装置13、外壳1301、旋转接头1302、水平导管1303、风扇1304、连接杆13041、封堵滑块1305、导流凹槽13051、弹簧1306。

具体实施方式

64.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例

中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

65.实施例1

66.参照图2,一种巴豆酸生产系统,包括静态混合器1、预热器2、管式反应器3、气液分离釜4和结晶釜5,静态混合器1、预热器2、管式反应器3、气液分离釜4、结晶釜5通过管道依次首尾连接,气液分离釜4的釜顶通过管道连接有列管冷凝器8,列管冷凝器8的气体出口通过管道连接至尾气处理装置;

67.结晶釜5的底部通过管道连接有三合一设备6,三合一设备6通过管道与蒸馏釜7连接,蒸馏釜7的顶部通过回流管道与管式反应器3连接。

68.其中,尾气处理装置包括尾气吸收塔9和气液分离罐10,尾气吸收塔9内安装有碱液循环喷淋机构、尾气分布机构、填料添加机构和填料排出机构,尾气通过尾气分布机构从尾气吸收塔9的底端通入,并与尾气吸收塔9顶端喷洒下来的碱液接触,从而吸收掉尾气中的有害废气;

69.尾气吸收塔9内设有上分隔网板904和下分隔网板905,尾气分布机构包括尾气排入管12,尾气排入管12的一端延伸至尾气吸收塔9内下分隔网板905的下方且连接有螺旋盘管1201,螺旋盘管1201上安装有多个排气装置13,通过螺旋盘管1201和排气装置13达到分散气体的目的,从而提高气体与碱液的接触率,提高吸收效率,且上分隔网板904和下分隔网板905之间装有填料,进一步提高吸收效率。

70.实施例2

71.参照图6-11,本实施例与实施例1的区别在于,排气装置13包括外壳1301,外壳1301的顶端设有旋转接头1302,外壳1301内安装有风扇1304,风扇1304的转轴通过连接杆13041与旋转接头1302的内壁固定,外壳1301的两侧均连接有水平导管1303,水平导管1303的顶端设有出气孔13031,水平导管1303内通过弹簧1306弹性安装有封堵滑块1305,当螺旋盘管1201内的废气通入至外壳1301内时,气流流过风扇1304,从而能够带动风扇1304转动,通过风扇1304即可带动旋转接头1302转动,封堵滑块1305在弹簧1306没有被压缩的状态下能够正好将出气孔13031堵住,使得喷淋下来的吸收液不会流入到排气装置13和尾气排入管12内部,当风扇1304带动旋转接头1302转动时,封堵滑块1305受到离心力的作用会压缩弹簧1306,使得封堵滑块1305与出气孔13031发生错位,此时废气能够无阻碍的从出气孔13031排出,且出气孔13031不断跟随旋转接头1302转动移动能够进一步提高气体的分散度,由于在废气从出气孔13031排出是,废气产生的气压能够阻止吸收液落入至出气孔13031内,从而杜绝了吸收液流入至出气孔13031内的可能。

72.其中,封堵滑块1305上开设有用于减少风阻的导流凹槽13051。

73.实施例3

74.参照图3-5,本实施例与实施例1的区别在于,碱液循环喷淋机构包括循环管901和循环泵902,循环管901的底端与尾气吸收塔9的底端排液口连通,循环管901的顶端从尾气吸收塔9的顶端延伸至尾气吸收塔9内且安装有喷淋头903,循环管901泵动吸收液循环喷淋,从而对尾气进行吸收。

75.实施例4

76.参照图14-15,本实施例与实施例1的区别在于,填料添加机构包括填料添加管道11、添加漏斗1101,添加漏斗1101与填料添加管道11连通,填料添加管道11固定在上分隔网板904的底端,且填料添加管道11内安装有第一输送螺旋1102,第一输送螺旋1102通过第一旋转电机1103驱动,向尾气吸收塔9内添加填料时,先将填料放入添加漏斗1101内,通过第一旋转电机1103驱动第一输送螺旋1102转动,即可将填料球通过填料添加管道11输送至尾气吸收塔9内的上分隔网板904和下分隔网板905之间,填料添加更加方便高效。

77.实施例5

78.参照图12-13,本实施例与实施例1的区别在于,填料排出机构包括填料排出管道10和填料排放口1001,填料排出管道10和填料排放口1001连通,填料排出管道10固定在下分隔网板905的下方,下分隔网板905上开设有与填料排出管道10对应的缺口9051,下分隔网板905顶端的填料球能够通过缺口9051落入到填料排出管道10内,填料排出管道10内转动安装有第二输送螺旋1002,第二输送螺旋1002通过第二旋转电机1003驱动,当需要更换填料球时,开启第二旋转电机1003带动第二输送螺旋1002转动,即可将填料排出管道10内的填料球输送至尾气吸收塔9的外部,填料更换更加方便高效。

79.实施例6

80.参照图12-13,本实施例与实施例5的区别在于,下分隔网板905的顶端安装有转轴9052,转轴9052的底端固定有从动锥齿轮9053,第二输送螺旋1002的一端固定有主动锥齿轮1004,主动锥齿轮1004与从动锥齿轮9053啮合,转轴9052的外侧安装有刮板9054和搅拌杆9055,刮板9054的底端与下分隔网板905的顶端光滑接触,通过动锥齿轮1004与从动锥齿轮9053的啮合,第二旋转电机1003能够带动转轴9052转动,从而能够通过刮板9054转动不断的将下分隔网板905顶端的填料球刮入至缺口9051内,搅拌杆9055能够增加填料的流动性,从而能够保证填料高效完全的排放出来。

81.实施例7

82.参照图1,一种巴豆酸生产工艺,包括以下步骤:

83.s1:物料投加

84.a、空气通过空气压缩机经计量输送至静态混合器;

85.b、巴豆醛、正己烷分别泵送至静态混合器,再经配料缓冲罐进入预热器;

86.c、催化剂经桶装泵至静态混合器,随巴豆醛和正己烷经配料缓冲罐输送至预热器。

87.步骤s1中催化剂为醋酸铜;并且催化剂粒径在300nm,催化剂的用量为巴豆醛质量的1%。

88.s2:氧化反应

89.巴豆醛、正己烷、催化剂和空气在静态混合器内充分混合,混合后的物料预热器热水循环预热至40℃,预热后的混合物料通过计量泵缓慢通入管式反应器,维持混合物料通入流速0.8kg/min,维持反应压力1.0mpa,由于反应放热,用循环水系统,控制反应体系温度20℃,停留时间维持2.5h,巴豆醛反应转化率位48.5%。

90.s3:气液分离

91.氧化反应液进入气液分离釜,压力设置为0.1mpa进行气液分离,巴豆酸有机相进入结晶釜,气态空气、少量正己烷等经列管冷凝器冷凝后经放空管排至废气处理装置;

92.s4:结晶、压滤

93.巴豆酸有机相经中转槽泵至结晶釜,打开冷冻水循环系统,降温至-10℃进行结晶,待巴豆酸析出放料至三合一设备(洗涤、压滤、干燥),密闭压滤,得到巴豆酸粗品,滤液取样检中控检测,可套用返回氧化工序,不可套用进入蒸馏釜回收。

94.s5:母液蒸馏回收

95.待滤液转移至蒸馏釜,开启搅拌,蒸汽缓慢升温,维持釜温60℃条件下,常压蒸馏回收正己烷;待正己烷采完,开启真空系统,维持-0.09mpa、釜温60℃,减压回收巴豆醛和巴豆酸,采用“一级循环水冷(15℃) 两级深冷(-15℃)”方式冷凝回收至车间中间罐,套用至氧化工序。整个母液蒸馏回收过程持续4h。

96.s6:洗涤

97.为了进一步去除杂质,向结晶釜加入正己烷,再放料至三合一(洗涤、压滤、干燥)洗涤,开启压滤机搅拌,常温常压洗涤1h。

98.s7:压滤干燥

99.物料洗涤结束后密闭压滤,滤液正己烷取样中控检测,可套用返回洗涤工序,不可套用进入蒸馏釜回收。压滤结束后巴豆酸湿品开始干燥。关滤液出阀,开压滤机气相阀,启动真空泵,开启搅拌,维持负压至-0.09mpa,开启热水夹套,控制温度45℃,将物料中的正己烷去除冷凝回收。干燥成品巴豆酸入库。

100.s8:正己烷蒸馏回收

101.开启搅拌,蒸汽缓慢升温,维持釜温65℃,常压蒸馏回收正己烷,采用“一级循环水冷(15℃) 两级深冷(-15℃)”方式冷凝回收至车间中间罐,套用至洗涤工序。

102.整个母液蒸馏回收过程持续4h。

103.实施例8

104.参照图1,一种巴豆酸生产工艺,包括以下步骤:

105.s1:物料投加

106.a、空气通过空气压缩机经计量输送至静态混合器;

107.b、巴豆醛、正己烷分别泵送至静态混合器,再经配料缓冲罐进入预热器;

108.c、催化剂经桶装泵至静态混合器,随巴豆醛和正己烷经配料缓冲罐输送至预热器。

109.步骤s1中催化剂为醋酸锰和正磷酸,醋酸锰和正磷酸按照质量比为1:1.5进行混合;并且催化剂粒径在350nm,催化剂的用量为巴豆醛质量的2%。

110.s2:氧化反应

111.巴豆醛、正己烷、催化剂和空气在静态混合器内充分混合,混合后的物料预热器热水循环预热至40℃,预热后的混合物料通过计量泵缓慢通入管式反应器,维持混合物料通入流速0.8kg/min,维持反应压力2.0mpa,由于反应放热,用循环水系统,控制反应体系温度35℃,停留时间维持3h,巴豆醛反应转化率为52%。

112.s3:气液分离

113.氧化反应液进入气液分离釜,压力设置为0.3mpa进行气液分离,巴豆酸有机相进入结晶釜,气态空气、少量正己烷等经列管冷凝器冷凝后经放空管排至废气处理装置;

114.s4:结晶、压滤

115.巴豆酸有机相经中转槽泵至结晶釜,打开冷冻水循环系统,降温至-5℃进行结晶,待巴豆酸析出放料至三合一设备(洗涤、压滤、干燥),密闭压滤,得到巴豆酸粗品,滤液取样检中控检测,可套用返回氧化工序,不可套用进入蒸馏釜回收。

116.s5:母液蒸馏回收

117.待滤液转移至蒸馏釜,开启搅拌,蒸汽缓慢升温,维持釜温65℃条件下,常压蒸馏回收正己烷;待正己烷采完,开启真空系统,维持-0.09mpa、釜温65℃,减压回收巴豆醛和巴豆酸,采用“一级循环水冷(15℃) 两级深冷(-15℃)”方式冷凝回收至车间中间罐,套用至氧化工序。整个母液蒸馏回收过程持续4h。

118.s6:洗涤

119.为了进一步去除杂质,向结晶釜加入正己烷,再放料至三合一(洗涤、压滤、干燥)洗涤,开启压滤机搅拌,常温常压洗涤1h。

120.s7:压滤干燥

121.物料洗涤结束后密闭压滤,滤液正己烷取样中控检测,可套用返回洗涤工序,不可套用进入蒸馏釜回收。压滤结束后巴豆酸湿品开始干燥。关滤液出阀,开压滤机气相阀,启动真空泵,开启搅拌,维持负压至-0.09mpa,开启热水夹套,控制温度48℃,将物料中的正己烷去除冷凝回收。干燥成品巴豆酸入库。

122.s8:正己烷蒸馏回收

123.开启搅拌,蒸汽缓慢升温,维持釜温65℃,常压蒸馏回收正己烷,采用“一级循环水冷(15℃) 两级深冷(-15℃)”方式冷凝回收至车间中间罐,套用至洗涤工序。

124.整个母液蒸馏回收过程持续4h。

125.实施例9

126.参照图1,一种巴豆酸生产工艺,包括以下步骤:

127.s1:物料投加

128.a、空气通过空气压缩机经计量输送至静态混合器;

129.b、巴豆醛、正己烷分别泵送至静态混合器,再经配料缓冲罐进入预热器;

130.c、催化剂经桶装泵至静态混合器,随巴豆醛和正己烷经配料缓冲罐输送至预热器。

131.步骤s1中催化剂为醋酸铜、二氧化锰、磷钼酸铁,醋酸铜、二氧化锰、磷钼酸铁按照质量比为1:1.2:1.3进行混合;并且催化剂粒径在350nm,催化剂的用量为巴豆醛质量的2.5%。

132.s2:氧化反应

133.巴豆醛、正己烷、催化剂和空气在静态混合器内充分混合,混合后的物料预热器热水循环预热至40℃,预热后的混合物料通过计量泵缓慢通入管式反应器,维持混合物料通入流速0.8kg/min,维持反应压力3.0mpa,由于反应放热,用循环水系统,控制反应体系温度50℃,停留时间维持3h,巴豆醛反应转化率为50%。

134.s3:气液分离

135.氧化反应液进入气液分离釜,压力设置为0.4mpa进行气液分离,巴豆酸有机相进入结晶釜,气态空气、少量正己烷等经列管冷凝器冷凝后经放空管排至废气处理装置;

136.s4:结晶、压滤

137.巴豆酸有机相经中转槽泵至结晶釜,打开冷冻水循环系统,降温至0℃进行结晶,待巴豆酸析出放料至三合一设备(洗涤、压滤、干燥),密闭压滤,得到巴豆酸粗品,滤液取样检中控检测,可套用返回氧化工序,不可套用进入蒸馏釜回收。

138.s5:母液蒸馏回收

139.待滤液转移至蒸馏釜,开启搅拌,蒸汽缓慢升温,维持釜温70℃条件下,常压蒸馏回收正己烷;待正己烷采完,开启真空系统,维持-0.09mpa、釜温70℃,减压回收巴豆醛和巴豆酸,采用“一级循环水冷(15℃) 两级深冷(-15℃)”方式冷凝回收至车间中间罐,套用至氧化工序。整个母液蒸馏回收过程持续4h。

140.s6:洗涤

141.为了进一步去除杂质,向结晶釜加入正己烷,再放料至三合一设备(洗涤、压滤、干燥)洗涤,开启压滤机搅拌,常温常压洗涤1h。

142.s7:压滤干燥

143.物料洗涤结束后密闭压滤,滤液正己烷取样中控检测,可套用返回洗涤工序,不可套用进入蒸馏釜回收。压滤结束后巴豆酸湿品开始干燥。关滤液出阀,开压滤机气相阀,启动真空泵,开启搅拌,维持负压至-0.09mpa,开启热水夹套,控制温度为50℃,将物料中的正己烷去除冷凝回收。干燥成品巴豆酸入库。

144.s8:正己烷蒸馏回收

145.开启搅拌,蒸汽缓慢升温,维持釜温65℃,常压蒸馏回收正己烷,采用“一级循环水冷(15℃) 两级深冷(-15℃)”方式冷凝回收至车间中间罐,套用至洗涤工序。

146.整个母液蒸馏回收过程持续4h。

147.巴豆酸的物料衡算表(kg/批次)

[0148][0149]

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0150]

在本发明中,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

[0151]

本发明的控制方式是通过控制器来自动控制,控制器的控制电路通过本领域的技术人员简单编程即可实现,电源的提供也属于本领域的公知常识,并且本发明主要用来保护机械装置,所以本发明不再详细解释控制方式和电路连接。

[0152]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。