1.本实用新型涉及焦炉煤气利用技术领域,具体涉及一种新型管壳式甲醇合成反应器。

背景技术:

2.焦化是指炼焦煤在炭化室中加热,通过热分解和结焦形成焦炭,并排出大量的挥发性物质,即荒煤气。荒煤气温度高达650~700℃,成分复杂,包含有水蒸气、焦油蒸汽、粗苯、氨气、硫化氢、苯酚、铵盐、氰化物等多种物质;焦化厂对荒煤气中的化学产品(焦油、苯、苯酚等)进行净化回收后、得到净煤气,净煤气可以直接用于制备甲醇,或者输送至城市煤气、工业窑炉、发电厂等领域进行使用。在现有的技术中,净煤气制备甲醇的工艺主要包括甲醇合成和甲醇精馏,甲醇合成是是指净煤气借助催化剂在作用,在一定温度下,与水蒸汽进行化学反应,将一氧化碳生成二氧化碳和氢气的过程,通过变换反应既除去了粗煤气中的一氧化碳,又得到甲醇合成气,其中甲醇合成塔是甲醇合成中的关键设备,现有的甲醇合成塔多采用固定列管式的反应器,该结构在使用的过程中发现以下的不足:一是由于两端的管板与筒体为固定连接的形式,当反应管在反应过程中产生热膨胀时,会存在筒体变形的情况,会影响反应器使用的安全性能;二是现有的净煤气进入到上封头后,依靠重力进入反应管,经常出现净煤气在反应管内分布不均匀的现象,进而严重的影响甲醇合成气的产率,且还存在催化剂利用不均匀、催化剂利用率低的现象。因此,研制开发一种结构合理、使用安全、产率高、且能降低生产成本的新型管壳式甲醇合成反应器是客观需要的。

技术实现要素:

3.本实用新型的目的在于提供开发一种结构合理、使用安全、产率高、且能降低生产成本的新型管壳式甲醇合成反应器。

4.本实用新型的目的是这样实现的,包括上封头、筒体、下封头、上管板、下管板和若干根反应管,上封头上设置有进气管,下封头上设置有出气管,筒体上设置有冷水进口、热水出口和检修口,下管板固定安装在筒体和下封头之间,筒体内的上端可拆卸的安装有内筒短节,上管板固定安装在内筒短节内,内筒短节的上端可拆卸的安装有压板,每根反应管均包括同轴设置的上管体和下管体,下管体固定安装在上管板和下管板之间,上管体安装在压板上,上管体的下端与下管体的上端相对应,上端与进气管之间安装有气体分布器,下管体的底部设置有孔板,在压板与上管板之间、以及下管体的内部均填充有催化剂填料,上封头上设置有人孔,下封头上设置有卸料管。

5.与现有的技术相比,本实用新型的优点在于:一是优化了上管板与筒体的连接结构,采用内筒短节的方式来实现上管板与筒体的连接,可以抵抗反应热导致筒体因热膨胀而产生变形的现象,有效的提高了反应器使用的安全性能;二是设置的气体分布器能够对进入到上封头内的净煤气进行均匀分布,保证进入到每根反应管内的净煤气流量均匀稳定,实现对反应管内净煤气流量的把控,强化反应管内的净煤气分布,避免净煤气分布不均

的显现,让净煤气与催化剂的充分接触反应,进而提高甲醇合成气的产率,同时气体分布器直接将净煤气导入到反应管内,减少了反应器在径向上的温差,实现了催化剂的充分有效利用,保证了催化反应的持续稳定运行,避免了催化剂的浪费,降低了运行的成本,具有较好的推广利用价值。

附图说明

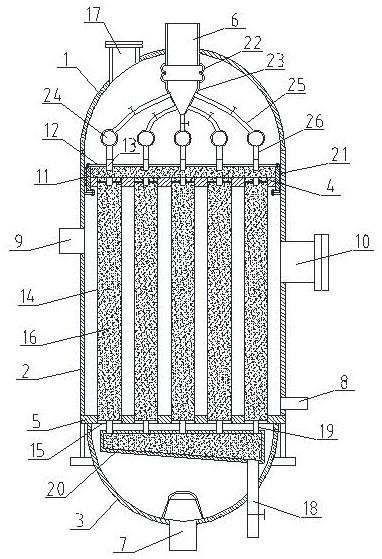

6.图1为本实用新型的整体结构示意图;

7.图2为缓冲组件与上管体13和下管体14的连接结构示意图;

8.图中:1-上封头,2-筒体,3-下封头,4-上管板,5-下管板,6-进气管,7-出气管,8-冷水进口,9-热水出口,10-检修口,11-内筒短节,12-压板,13-上管体,14-下管体,15-孔板,16-催化剂填料,17-人孔,18-卸料管,19-导料管,20-储料兜,21-密封圈,22-波形膨胀节,23过渡锥管,24-分布管,25-连通管,26-分布支管,27-伸缩杆,28-缓冲弹簧,29-补强板,30-连接筒节。

具体实施方式

9.下面结合附图对本实用新型作进一步的说明,但不以任何方式对本实用新型加以限制,基于本实用新型教导所作的任何变更或改进,均属于本实用新型的保护范围。

10.如图1~2所示,本实用新型包括上封头1、筒体2、下封头3、上管板4、下管板5和若干根反应管,上封头1和下封头3都采用现有技术中使用的半球形封头,上封头1上设置有进气管6,进下封头3上设置有出气管7,筒体2上设置有冷水进口8、热水出口9和检修口10,所述下管板5固定安装在筒体2和下封头3之间,筒体2内的上端可拆卸的安装有内筒短节11,所述上管板4固定安装在内筒短节11内,筒体短节11的设置可以抵抗反应热导致筒体2因热膨胀而产生变形的现象,有效的提高了反应器使用的安全性能,内筒短节11的上端可拆卸的安装有压板12,每根反应管均包括同轴设置的上管体13和下管体14,所述下管体14固定安装在上管板4和下管板5之间,所述上管体13安装在压板12上,所述上管体13的下端与下管体14的上端相对应,上端与进气管6之间安装有气体分布器,设置的气体分布器能够对进入到上封头1内的净煤气进行均匀分布,保证进入到每根反应管内的净煤气流量均匀稳定,这样不仅可以有效的提高甲醇合成气的产率,而且减少了反应器在径向上的温差,实现了催化剂的充分有效利用,保证了催化反应的持续稳定运行,下管体14的底部设置有孔板15,在压板12与上管板4之间、以及上管体13内均填充有催化剂填料16,催化剂填料16中使用的催化剂颗粒主要是锌铬催化剂或者铜基催化剂等,上封头1上设置有人孔17,下封头3上设置有卸料管18。

11.本实用新型的工作原理是:净煤气通过进气管6先进入到气体分布器内,经过气体分布器的均匀分布后,净煤气依次的进入到对应的上管体13内,净煤气进入到上管体13内向下流动并依次进入到下管体14内,净煤气进入到下管体14内后,就能够在下管体14内充分的与催化剂填料16进行反应,由于净煤气与催化剂反应属于放热反应,为了维持反应的温度,需要通过冷水进口8持续的向筒体2内通入冷水,冷水吸收热量后形成热水再从热水出口9排出,净煤气在催化剂的催化作用下,催化反应产生的甲醇合成气从下管体14底部的孔板15排出进入到下封头3内,再从出气管7排出,在上述的反应过程中,催化剂填料16使用

一段时间后,活性降低,需要更换催化剂填料16时,拆掉孔板15,催化剂填料16就会掉落到下封头3内,此时,打开卸料管18,就能实现催化剂的卸料,当再次装入催化剂填料16时,需要再次装上孔板15,检修人员从人孔17进入到上封头1内,拆卸压板12,装入新的催化剂填料16,再安装上压板12,即可投入使用。

12.为了提高催化剂填料16卸料的便捷性和高效性,所述孔板15的底部设置有与下管体14连通的导料管19,所述导料管19的底部连通有储料兜20,储料兜20内填充有催化剂填料,储料兜20上设置有多个通孔,所述卸料管18的上端与储料兜20的底部连通,所述卸料管18的下端延伸至下封头3的上方,储料兜20内也填充有催化剂填料16,一方面能够增加净煤气与催化剂填料16接触的时间,提高甲醇合成气的产率,另一方面能够提高催化剂填料16装卸的便捷性,即需要对催化剂填料16进行卸料时,不需要拆卸孔板15,只需要打开卸料管18,下管体14内的催化剂填料16就会通过导料管19进入到储料兜20内,再通过卸料管18排出,储料兜20的设置可以避免了孔板15的拆卸,使得催化剂填料16的卸料更加便捷和高效。

13.进一步的,为了提高内筒短节11与筒体2之间连接的密封性能,所述内筒短节11的下端与筒体2之间通过法兰密封组件连接,所述内筒短节11外壁与筒体2的内壁之间设置有密封圈21。

14.进一步的,在进气管6气体分布器之间设置有波形膨胀节22,波形膨胀节22的设置可以通过吸收反应管在反应时释放出的热量来实现热量移除,防止气体分布器变形,影响净煤气的输送和分布。

15.进一步的,所述气体分布器包括过渡锥管23和多根分布总管24,所述过渡锥管23为上端大下端小的结构,过渡锥管23能够减缓净煤气的流速,保证净煤气均匀的分配到各根分布总管24内,所述过渡锥管23的上端与进气管6连接,所述过渡锥管23下部安装有多根连通管25,每根连通管25的端部均与一根分布总管24连通,每根分布总管24的两端与上封头1的内壁密封连接,且每根分布总管24的底部均设置有多根与上管体13连通的分布支管26,所述的连通管25和分布支管26上均安装有电磁阀,利用电磁阀可以实现对净煤气流量的精确控制。

16.进一步的,为了提高下管体14与上管体13之间的连接强度,所述上管体13和下管体14的上端之间均设置有缓冲组件,优选地,所述缓冲组件包括伸缩杆27缓冲弹簧28和连接短节30,所述伸缩杆27为3~4个,伸缩杆27的一端固定安装在下管体14的内壁上,另一端安装有补强板29,所述补强板29安装在连接短节30的外壁上,连接短节30位于下管体14内的中心处,所述缓冲弹簧28套装在伸缩杆27上。通过缓冲弹簧28的缓冲效果,以及多个伸缩杆27在下管体24和连接短节30之间圆周均布,能够有效避免催化剂填料16放热时造成下管体14与上管板4之间产生拉裂的现象,可以保证了下管体14与上管板4之间的连接强度不受其反应的影响。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。