1.本实用新型涉及包装袋加工技术领域,更具体地说,涉及一种光身扁袋全自动平压平模切压痕机。

背景技术:

2.压痕机是一种用于切各种片型材料的机器,如硬纸板、瓦楞纸板、塑料及皮革。广泛的应用于印刷,包装、装饰及塑料行业。分为手动压痕机,自动压痕机,光身扁袋在加工期间,也需要通过相应的压痕机进行平压平模切作业。

3.现有技术公开号为cn205466548u的专利文献提供了一种新型卧式全自动平压平模切压痕机,包括机架以及安装在机架上的输纸机构和模切机构,机架上还设有主动力机构和模切传动机构,主动力机构与模切传动机构相连;输纸机构,包括伺服电机、伺服控制器、第一同步带轮、第二同步带轮、第三同步带轮、第四同步带轮、第一同步带、第二同步带、多个叼纸牙,伺服控制器与伺服电机相连,第三同步带轮与伺服电机的传动轴相连,第三同步带轮和第四同步带轮之间套装第二同步带,第一同步带轮与第四同步带轮相连,第一同步带轮和第二同步带轮之间套装第一同步带。但该装置及市面上的大多数此类平压平模切压痕机整体的作业性能较为单一,无法更好的满足光身扁袋在加工期间的作业需求,虽然现有技术cn205466548u中能够不会和模切平台发生干涉碰撞,工作效率高,结构简单,但作业性能较为单一,基本需要人员进行手动式全程辅助作业,不利于设备的自动化上下料作业。鉴于此,我们提出一种光身扁袋全自动平压平模切压痕机。

技术实现要素:

4.1.要解决的技术问题

5.本实用新型的目的在于提供一种光身扁袋全自动平压平模切压痕机,以解决上述背景技术中提出的问题。

6.2.技术方案

7.一种光身扁袋全自动平压平模切压痕机,包括机壳体,所述物料清送机构的底部固定安装有支撑结构,所述支撑结构通过支撑脚及连接件组成,所述机壳体内分别设置有操作腔与传动腔,所述操作腔的正面固定安装有副模板,所述副模板前侧的操作腔内转动安装有主模板,所述传动腔内转动安装有与主模板连接的偏心传动臂,所述机壳体的底部固定安装有物料清送机构,且操作腔与物料清送机构连通,所述机壳体的正面固定安装有与操作腔连通的上料腔体,所述上料腔体内安装有配合使用的限位机构,所述限位机构之间的上料腔体上固定安装有拨料机构。

8.作为本技术技术方案的一种可选方案,所述限位机构包括滑动结构、限位板、双向丝杆旋转件,所述上料腔体内通过滑动结构滑动安装有两组限位板,所述上料腔体上安装有贯穿限位板的双向丝杆旋转件。

9.作为本技术技术方案的一种可选方案,所述拨料机构包括横板、气缸一、立板、推

料片、气缸二,所述上料腔体的顶部固定安装有两组气缸一,所述气缸一的顶部固定安装有横板,所述横板的底部安装有延伸上料腔体内的立板,所述立板的正面固定安装有气缸二,所述气缸二的输出端固定安装有推料片。

10.作为本技术技术方案的一种可选方案,所述物料清送机构包括伺服电机、安装腔体、螺旋导料杆,所述机壳体的底部固定安装有安装腔体,所述安装腔体内转动安装有螺旋导料杆,所述安装腔体一侧固定安装有与螺旋导料杆转动连接的伺服电机。

11.作为本技术技术方案的一种可选方案,所述机壳体的顶部固定安装有电机,所述电机的输出端传动安装有与偏心传动臂连接的皮带传动结构,且皮带传动结构通过皮带轮及轮盘组成。

12.3.有益效果

13.相比于现有技术,本实用新型的优点在于:

14.1、本技术技术方案通过设置在上料腔体内的拨料机构与限位机构使设备既可以根据袋子的实际尺寸进行针对调节定位夹持,保证袋子在上料期间不会偏离或倒塌的情况,同时又可以对夹持后的袋子进行快速有效化推送作业,使设备实现了全自动上料及切压作业。

15.2、本技术技术方案通过设置在机壳体底部的物料清送机构实现了对切压物料的废料进行集中收集,同时又可以对收集后的废料进行集中导送排出,并且螺旋式导送又可以对废料进行压实,以此对废料进行压缩,减少占用面积。

附图说明

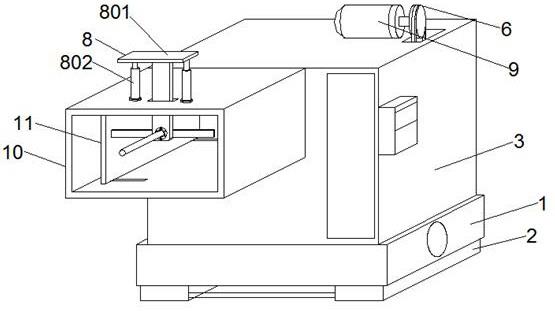

16.图1为本技术实施例中公开的光身扁袋全自动平压平模切压痕机的整体外观结构示意图;

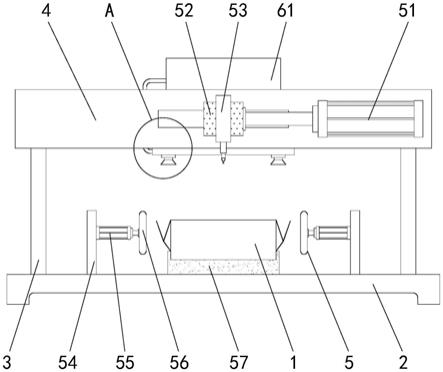

17.图2为本技术实施例中公开的光身扁袋全自动平压平模切压痕机中整体内部组成结构示意图;

18.图3为本技术实施例中公开的光身扁袋全自动平压平模切压痕机的拨料机构组成结构示意图;

19.图4为本技术实施例中公开的光身扁袋全自动平压平模切压痕机的限位机构组成结构示意图;

20.图中标号说明:1、物料清送机构;101、伺服电机;102、安装腔体;103、螺旋导料杆;2、支撑结构;3、机壳体;301、操作腔;302、传动腔;4、主模板;5、副模板;6、皮带传动结构;7、偏心传动臂;8、拨料机构;801、横板;802、气缸一;803、立板;804、推料片;805、气缸二;9、电机;10、上料腔体;11、限位机构;1101、滑动结构;1102、限位板;1103、双向丝杆旋转件。

具体实施方式

21.本实用新型提供一种技术方案:

22.如图1和图2所示,一种光身扁袋全自动平压平模切压痕机,包括机壳体3,物料清送机构1的底部固定安装有支撑结构2,支撑结构2通过支撑脚及连接件组成,机壳体3内分别设置有操作腔301与传动腔302,操作腔301的正面固定安装有副模板5,副模板5前侧的操作腔301内转动安装有主模板4,传动腔302内转动安装有与主模板4连接的偏心传动臂7,机

壳体3的顶部固定安装有电机9,电机9的输出端传动安装有与偏心传动臂7连接的皮带传动结构6,且皮带传动结构6通过皮带轮及轮盘组成。

23.本实施方式中,在准备作业期间,人员将设备通过支撑结构2放置在合适的位置,通过支撑脚对设备进行支撑稳定,然后启动设备,电机9带动皮带传动结构6,皮带传动结构6带动偏心传动臂7进行旋转,主模板4在偏心传动臂7的传动下进行摆动作业,主模板4进行摆动作业与副模板5之间进行反复性咬合切压作业。

24.在有的技术方案中,如图2和图4所示,机壳体3的正面固定安装有与操作腔301连通的上料腔体10,上料腔体10内安装有配合使用的限位机构11,限位机构11包括滑动结构1101、限位板1102、双向丝杆旋转件1103,上料腔体10内通过滑动结构1101滑动安装有两组限位板1102,上料腔体10上安装有贯穿限位板1102的双向丝杆旋转件1103,限位机构11之间的上料腔体10上固定安装有拨料机构8。

25.本实施方式中,作业期间,人员将扁袋呈整齐堆叠的方式放置在上料腔体10内,人员通过操作双向丝杆旋转件1103进行旋转,限位板1102在双向丝杆旋转件1103的旋转作业下,进行相互聚拢,在滑动结构1101的促使下实现对物料的夹持定位,完成对物料的定位放置作业,然后通过拨料机构8进行辅助上料,将物料整齐有效的投送到操作腔301内。

26.在有的技术方案中,拨料机构8包括横板801、气缸一802、立板803、推料片804、气缸二805,上料腔体10的顶部固定安装有两组气缸一802,气缸一802的顶部固定安装有横板801,横板801的底部安装有延伸上料腔体10内的立板803,立板803的正面固定安装有气缸二805,气缸二805的输出端固定安装有推料片804。

27.本实施方式中,在作业期间,启动气缸一802与气缸二805,气缸二805带动推料片804进行快速性推料作业,推料片804将扁袋进行单个性推动至操作腔301内,并落入到主模板4与副模板5之间进行反复性咬合切压作业,当气缸二805在持续性作业的同时,气缸一802带动横板801进行下降,横板801的下降也促使立板803进行下降,以此实现跟随扁袋的减小进行下降,辅助设备进行推送作业。通过上料腔体10内的拨料机构8与限位机构11使设备既可以根据袋子的实际尺寸进行针对调节定位夹持,保证袋子在上料期间不会偏离或倒塌的情况,同时又可以对夹持后的袋子进行快速有效化推送作业,使设备实现了全自动上料及切压作业。

28.在有的技术方案中,如图1和图3所示,机壳体3的底部固定安装有物料清送机构1,且操作腔301与物料清送机构1连通,物料清送机构1包括伺服电机101、安装腔体102、螺旋导料杆103,机壳体3的底部固定安装有安装腔体102,安装腔体102内转动安装有螺旋导料杆103,安装腔体102一侧固定安装有与螺旋导料杆103转动连接的伺服电机101。

29.本实施方式中,在作业期间,操作腔301内的加工废料在切压时进行下落,并下落至安装腔体102内部,然后启动伺服电机101,伺服电机101带动螺旋导料杆103进行旋转作业,螺旋导料杆103随着旋转实现对进入到内部的废料进行集中导送,并由安装腔体102的端口进行排出,完成自动化清理作业。通过机壳体3底部的物料清送机构1实现了对切压物料的废料进行集中收集,同时又可以对收集后的废料进行集中导送排出,并且螺旋式导送又可以对废料进行压实,以此对废料进行压缩,减少占用面积。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。