1.本技术涉及温湿度计的后壳加工领域,尤其是涉及一种温湿度计后壳用磁铁加固装置。

背景技术:

2.温湿度计是用来测定所处环境的温度及湿度,为便于使用,常在温湿度计的后壳内放置有磁铁,通过磁铁将温湿度计与冰箱或其他铁质物品上。磁铁通过双面胶将磁铁与温湿度计的后壳连接,为确保磁铁与温湿度计的后壳粘贴的牢固性,常用磁铁加固装置对磁铁进行加压一端时间,保证磁铁与双面胶的粘贴的更为紧密。

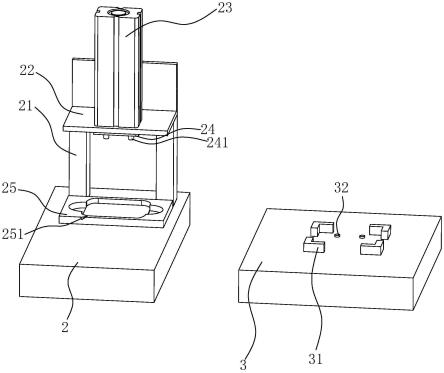

3.如图1所示,磁铁加固装置包括操作台2,操作台2上表面固定连接有两个支撑杆21,支撑杆21上侧固定连接有支撑板22,支撑板22上表面固定连接有气缸23,气缸23的伸缩杆穿过支撑板22固定连接有压紧板24,压紧板24下表面固定连接有一对压紧杆241。在操作台2上表面固定连接有固定板25,固定板25置于支撑板22正下方,固定板25上表面向下设有用来放置后壳1的凹槽251。

4.后壳1的上表面设有用于放置磁铁11的预留槽12,工作人员先将双面胶放入预留槽12内,需对后壳1安装磁铁11时,先将后壳1置于凹槽251内,将磁铁11置于预留槽12内,启动气缸23,气缸23的伸缩杆通过压紧板24带动压紧杆241下移,使得压紧杆241对磁铁11产生压紧作用。当加固一段时间后,气缸23的伸缩杆带动压紧杆241上升,进而与磁铁11分离,此时磁铁11与后壳1加固安装完成,即完成单次温湿度计后壳1上的磁铁11的加固安装。

5.针对上述中的相关技术,每次后壳1置于凹槽251内时,工作人员都需先将磁铁11放入预留槽12内,然后压紧杆241再向下运动对磁铁11进行压紧加固,后壳1放入凹槽251内后,压紧杆241都需要等待一段放置后壳1和把磁铁11放入预留槽12内的时间,才能对磁铁11进行压紧工作,发明人认为存在有工作效率较低的缺陷。

技术实现要素:

6.为了改善在加固磁铁过程中工作效率较低的问题,本技术提供一种温湿度计后壳用磁铁加固装置

7.本技术提供的一种温湿度计后壳用磁铁加固装置采用如下的技术方案:

8.一种温湿度计后壳用磁铁加固装置,包括操作台,所述操作台上固定连接有支撑杆,所述支撑杆顶部固定连接有支撑板,所述支撑板上表面固定连接有气缸,所述气缸的伸缩杆穿过支撑板固定连接有压紧板,所述压紧板下表面固定连接有一对压紧杆,所述操作台上表面固定连接有固定板,所述固定板置于支撑板下方,所述固定板上表面向下设有用来置放后壳的凹槽,所述后壳上设有置放磁铁的预留槽,所述操作台旁设置有用于暂存后壳的等待台,所述等待台上表面固定连接有四个l型的定位块。

9.通过采用上述技术方案,在后壳进行磁铁加固等待的过程中,把下个后壳置于等待台上的四个定位块内,将需安装的磁铁置于后壳的预留槽内,上个后壳上的磁铁加固完

成后,可将带有磁铁的后壳移动至凹槽内,使得压紧杆下降对磁铁进行加固,利用等待上个后壳磁铁加固的时间,把下个后壳提前安装好磁铁,上个磁铁加固完成后,即可直接将带有安装有磁铁的后壳从等待台上移动至凹槽内,进而直接进行加固压紧,提高单位时间内完成后壳上磁铁加固的数量,具有提高工作效率的效果。

10.可选的,每两个所述相邻的定位块之间设有空隙。

11.通过采用上述技术方案,需拿取置于定位块内的后壳时,工作人员可在定位块之间不相邻的空隙中拿取后壳,空隙有利于方便工作人员的拿取操作。

12.可选的,所述等待台上表面固定连接有磁吸块。

13.通过采用上述技术方案,后壳置于等待台上且磁铁置于预留槽内时,磁吸块与磁铁磁吸连接,减少后壳在定位块内移动的可能性;且可便于操作者判断后放置磁铁的方向正确性(n/s极),减少因后壳方向位置的颠倒而造成的时间浪费。

14.可选的,所述操作台与等待台之间设有连接操作台与等待台的连接组件。

15.通过采用上述技术方案,连接组件连接等待台与操作台,使得等待台与操作台之间可拆卸,便于适配于不同型号大小的后壳,当需更换等待台时,连接组件解除操作台与等待台之间的连接,使得更换可放置不同型号大小的后壳的等待台。

16.可选的,所述连接组件包括在操作台侧壁上固定连接的螺纹杆,所述螺纹杆贯穿等待台,所述螺纹杆螺纹连接有螺母。

17.通过采用上述技术方案,当需更换适配于不同型号大小的后壳的等待台时,转动螺母使得螺母与螺纹杆分离,进而使得等待台与螺纹杆分离,即分离等待台与操作台,在根据需求放置不同的等待台;更换完成时,螺纹杆重新穿过等待台与螺母螺纹连接。

18.可选的,所述等待台上表面固定连接有提升板,所述提升板上设有可供磁吸块穿过的通孔,所述提升板面积小于后壳的面积。

19.通过采用上述技术方案,后壳置于等待台上时,后壳底部与提升板上表面抵接,磁吸块与磁铁磁吸连接,当需转移带磁铁的后壳进行加固时,后壳的边缘处于悬空状态,有利于工作人员便于拿取后壳。

20.可选的,所述提升板上表面固定连接有橡胶垫,所述磁吸块穿过橡胶垫。

21.通过采用上述技术方案,当后壳置于等待台上时,后壳底部与橡胶垫抵接,橡胶垫限制了后壳与提升板之间的摩擦,且减少了后壳自身的移动摩擦,进而减少后壳在操作过程可能会产生的划伤。

22.可选的,所述提升板上表面固定连接有限位块,所述限位块穿过橡胶垫。

23.通过采用上述技术方案,当后壳置于等待台上时,后壳上的圆槽与限位块插接,进一步提高后壳置定位块内的稳定性,进而减少后壳在定位块内的晃动。

24.综上所述,本技术包括以下至少一种有益技术效果:

25.1.利用等待上个后壳磁铁加固的时间,把下个后壳提前安装好磁铁,上个磁铁加固完成后,即可直接将带有安装有磁铁的后壳从等待台上移动至凹槽内,进而直接进行加固压紧,提高单位时间内完成后壳上磁铁加固的数量,具有提高工作效率的效果;

26.2.将磁铁置于后壳内,后壳置于等待台上时,磁吸块与磁铁磁吸连接,减少后壳在定位块内移动的可能性,同时便于操作者判断后放置磁铁的方向正确性(n/s极),减少因后壳方向位置的颠倒而造成的时间浪费。

附图说明

27.图1是现有技术的结构示意图。

28.图2是本技术实施例1的结构示意图。

29.图3是实施例1中体现磁吸块的结构示意图。

30.图4是本技术实施例2的结构示意图。

31.图5是实施例2中体现螺纹杆的结构示意图。

32.图6是实施例2中体现限位块的结构示意图。

33.图7是实施例2中体现橡胶垫的结构示意图。

34.附图标记说明:1、后壳;11、磁铁;12、预留槽;2、操作台;21、支撑杆;22、支撑板;23、气缸;24、压紧板;241、压紧杆;25、固定板;251、凹槽;3、等待台;31、定位块;32、磁吸块;4、连接组件;41、螺纹杆;42、螺母;5、提升板;51、通孔;52、限位块;6、橡胶垫。

具体实施方式

35.以下结合附图2-7对本技术作进一步详细说明。

36.本技术实施例公开一种温湿度计后壳用磁铁加固装置

37.实施例1

38.如图2和图3所示,一种温湿度计后壳用磁铁加固装置包括操作台2,操作台2上表面上固定连接有两个支撑杆21,支撑杆21顶部固定连接有支撑板22,支撑板22上表面固定连接有气缸23,气缸23的伸缩杆穿过支撑板22固定连接有压紧板24,压紧板24下表面固定连接有一对压紧杆241。在操作台2上表面固定连接有固定板25,固定板25置于支撑板22正下方,固定板25上表面向下设有用来放置后壳1的凹槽251。

39.如图2和图3所示,操作台2旁设有与操作台2等高的等待台3,等待台3与操作台2对应设置,等待台3上表面固定连接有四个l型的定位块31。

40.后壳1的上表面设有用于放置磁铁11的预留槽12,工作人员先将双面胶放入预留槽12的槽底,将后壳1置于等待台3上的四个定位块31内部,并将磁铁11置于预留槽12内,定位块31可减少后壳1在放置过程中从等待台3上表面滑落的可能性。

41.当对后壳1上的磁铁11加固时,即可将放置好磁铁11的后壳1从等待台3直接转运至凹槽251内,此时压紧杆241无需等待,即可下降对磁铁11进行加固,压紧杆241压紧磁铁11一段时间后,完成对磁铁11的加固安装。

42.在压紧杆241压住磁铁11的过程中,工作人员可将下一个后壳1放入四个定位块31内部。然后将双面胶以及磁铁11放入预留槽内,当压紧杆241压住磁铁11一段时间完成对磁铁11的加固工作后,压紧杆241向上移动,此时工作人员已经将完成磁铁11加固的后壳1从凹槽251中取出,工作人员将等待台3上已经放好磁铁11的后壳放入凹槽251内,随后压紧杆241向下运动对磁铁11进行加固安装工作。重复上述的操作中,将后壳1放入凹槽251内,大大缩短了压紧杆241向下运动的等待时间,提高了时间利用率,进而提高了工作效率。

43.如图2和图3所示,相邻的定位块31之间不连接,每两个相邻的定位块31之间有缝隙,便于拿取带有磁铁11的后壳1。

44.如图2和图3所示,等待台3上表面固定连接有一对磁吸块32,在等待台3上暂时存放需加工的后壳1时,磁吸块32与磁铁11磁吸连接,进一步减少后壳1在等待台3上的移动。

也可辅助工作人员判断后壳1的置放方向和磁铁11的置放方向(n/s极),当磁铁11与磁吸块32磁吸连接时,即为磁铁11置放方向正确,减少因后壳1位置倒放而需调转后壳1方向浪费的时间,进一步提高工作效率,同时也降低因磁铁11置放方向不对导致的残次率。

45.实施例1的实施原理为:先将等待台3置于操作台2一侧,将下一后壳1置于四个定位块31的内部,将磁铁11置于预留槽12内,此时磁吸块32与磁铁11磁吸连接,当上个后壳1上的磁铁11加固完成后,直接将带有磁铁11的下一后壳1移入凹槽251内,压紧杆241即可下降对磁铁11直接进行加固。

46.实施例2

47.如图4和图5所示,本实施例与实施例1的不同之处在于,操作台2与等待台3之间设有连接组件4,连接组件4连接操作台2和等待台3。

48.在需用到等待台3时,连接组件4连接了操作台2与等待台3,减小工作人员误碰使得等待台3偏移的可能性,提高在使用等待台3时与操作台2连接的稳定性。

49.如图4和图5所示,连接组件4包括在操作台2一侧固定连接的一对螺纹杆41,每个螺纹杆41均穿过等待台3,且每个螺纹杆41均螺纹连接有螺母42。

50.当需使用等待台3时,使得螺纹杆41穿过等待台3与螺母42螺纹连接,此时等待台3与操作台2侧壁紧密抵接,螺母42与等待台3抵接;当需在等待台3上放置不同型号或大小的后壳1时,转动螺母42使得螺母42与螺纹杆41分离,进而分离螺纹杆41与等待台3,更换可放置不同型号大小后壳1的等待台3(不同型号的等待台3上的定位块31之间的空间大小不同,可用来放置不同型号大小的后壳1),重复上述操作再次连接等待台3与操作台2。

51.如图4和图6所示,在等待台3上表面固定连接有提升板5,提升板5的面积也小于后壳1的面积。

52.提升板5上设有一对圆形的通孔51,每个磁吸块32均穿过通孔51。

53.当需取出置于等待台3上的后壳1时,手持后壳1使得磁铁11与磁吸块32分离,进而带动后壳1与等待台3分离。当后壳1置于提升板5上时,磁吸块32与后壳1上的磁铁11磁吸连接,且后壳1与提升板5上表面抵接,且后壳1的边缘呈悬空状态,使得便于后壳1的拿取。

54.如图4和图6所示,在等待台3上表面固定连接有圆形的限位块52,在后壳1置于定位块31内时,限位块52可与后壳1上的圆槽插接。

55.当后壳1置于等待台3上时,后壳1上的槽与限位块52插接,减小后壳1在等待台3上表面移动的可能性,提高后壳1在定位块31内的稳定性,进而减小后壳1底部摩擦导致划伤的可能性。

56.如图6和图7所示,提升板5上表面固定连接有橡胶垫6,磁吸块32穿过橡胶垫6与后壳1上的磁铁11磁吸连接,且限位块52从橡胶垫6下表面贯穿橡胶垫6上表面与后壳1上的圆槽卡接。

57.实施例2的实施原理为:当在上个后壳1上的磁铁11进行加固时,将下一后壳1置于提升板5上的橡胶垫6上,把磁铁11置于预留槽12内,此时后壳1与限位块52卡接,磁吸块32与磁铁11磁吸连接。上个后壳1加固完成时,即可将带有磁铁11的后壳1转移至凹槽251内直接进行加固。当需对不同型号大小的后壳1进行加工时,转动螺母42使得螺母42与螺纹杆41分离,进而分离操作台2与等待台3,选择适合的等待台3与操作台2连接安装。

58.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术

的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。