1.本公开涉及终端技术领域,尤其涉及一种电子设备、壳体及其制备方法。

背景技术:

2.随着快充越来越普遍的应用于手机等3c产品,采用纯陶瓷壳体能够达到强度要求,但很难达到轻薄的要求,整体厚度和重量都无法到达现有手机要求。采用纯塑胶壳体能够达到强度需求,但很难满足达到强度需求下的阻燃针焰测试。

技术实现要素:

3.本公开提供一种电子设备、壳体及其制备方法,以解决相关技术中的不足。

4.根据本公开实施例的第一方面,提供一种用于电子设备的壳体,包括:依次连接的第一材料层、中间连接层以及第二材料层,所述第一材料层位于所述中间连接层的外侧,所述第二材料层位于所述中间连接层的内侧;所述第一材料层的阻燃性大于所述第二材料层的阻燃性,所述第二材料层的硬度小于所述第一材料层的硬度。

5.可选地,所述第一材料层为陶瓷材料层、复合纤维材料层、或尼龙材料层;和/或

6.所述第二材料层为塑胶层;和/或

7.所述中间连接层为胶水层。

8.可选地,所述壳体包括本体和自所述本体的边缘处向远离所述本体的方向弯折延伸形成的围合部,所述本体和所述围合部围合形成腔体结构;所述围合部和所述本体的远离所述腔体结构的一侧均为所述第一材料层,所述围合部和所述本体的靠近所述腔体结构的一侧均为所述第二材料层。

9.可选地,所述第二材料层还设有卡扣结构,所述卡扣结构的材料与所述第二材料层的材料相同。

10.可选地,所述卡扣结构与所述第二材料层一体成型。

11.根据本公开实施例的第二方面,提供一种壳体的制备方法,包括:

12.制备形成第一材料层;

13.在所述第一材料层上制备形成中间连接层;

14.在所述中间连接层上制备形成第二材料层;其中,所述第一材料层位于所述中间连接层的外侧,所述第二材料层位于所述中间连接层的内侧;所述第一材料层的阻燃性大于所述第二材料层的阻燃性,所述第二材料层的硬度小于所述第一材料层的硬度。

15.可选地,所述制备形成第一材料层,包括:

16.采用第一材料烧结形成第一材料体;

17.将所述第一材料体加工形成腔体结构;

18.根据第一设定厚度,将所述腔体结构的外壁加工形成所述第一材料层。

19.可选地,所述在所述第一材料层上制备形成中间连接层,包括:

20.根据第二设定厚度,在所述腔体结构的内壁涂布胶水;

21.将所述胶水烘烤固化形成所述中间连接层。

22.可选地,所述在所述中间连接层上制备形成第二材料层,包括:

23.在所述腔体结构的内壁制备形成所述中间连接层;

24.在所述腔体结构的内腔采用第二材料注塑形成注塑结构;

25.根据第三设定厚度,将所述注塑结构加工形成所述第二材料层。

26.根据本公开实施例的第三方面,提供一种壳体的制备方法,包括:

27.提供第一材料体,将所述第一材料体加工形成腔体结构;

28.在所述腔体结构的内壁制备形成中间连接层;

29.在所述中间连接层上制备形成第二材料层;

30.将所述腔体结构的外壁加工形成第一材料层;其中,所述第一材料层的阻燃性大于所述第二材料层的阻燃性,所述第二材料层的硬度小于所述第一材料层的硬度。

31.可选地,所述将所述腔体结构的外壁加工形成第一材料层,包括:

32.根据第一设定厚度,将所述腔体结构的外壁加工形成所述第一材料层。

33.可选地,所述在所述腔体结构的内壁制备形成中间连接层,包括:

34.根据第二设定厚度,在所述腔体结构的内壁涂布胶水;

35.将所述胶水烘烤固化形成所述中间连接层。

36.可选地,所述在所述中间连接层上制备形成第二材料层,包括:

37.在所述腔体结构的内腔采用第二材料注塑形成注塑结构;

38.根据第三设定厚度,将所述注塑结构加工形成所述第二材料层。

39.根据本公开实施例的第三方面,提供一种电子设备,包括:第一方面所述的壳体。

40.本公开的实施例提供的技术方案可以包括以下有益效果:

41.由上述实施例可知,本公开通过中间连接层连接第一材料层和第二材料层形成叠层结构,第一材料层可以保证壳体的结构强度及阻燃性,满足壳体的防火燃烧测试。在保证强度的同时,第二材料层可以减轻壳体的重量及厚度,实现轻薄的壳体效果。

42.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本公开。

附图说明

43.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本公开的实施例,并与说明书一起用于解释本公开的原理。

44.图1是根据一示例性实施例示出的一种壳体的结构框图。

45.图2是根据一示例性实施例示出的一种壳体的结构层示意图。

46.图3是根据一示例性实施例示出的一种壳体的局部放大示意图。

47.图4是根据一示例性实施例示出的一种壳体的制备方法的流程图。

48.图5至图7是根据一示例性实施例示出的一种壳体的制备方法的细化流程图。

49.图8是根据另一示例性实施例示出的一种壳体的制备方法的流程图。

50.图9至图10是根据另一示例性实施例示出的一种壳体的制备方法的细化流程图。

具体实施方式

51.这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本公开相一致的所有实施方式。相反,它们仅是与如所附权利要求书中所详述的、本公开的一些方面相一致的装置和方法的例子。

52.在本公开使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本公开。在本公开和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。还应当理解,本文中使用的术语“和/或”是指并包含一个或多个相关联的列出项目的任何或所有可能组合。

53.本公开提供一种电子设备、壳体及其制备方法。下面结合附图,对本公开的电子设备、壳体及其制备方法进行详细介绍。在不冲突的情况下,下述实施例和实施方式中的特征可相互组合。

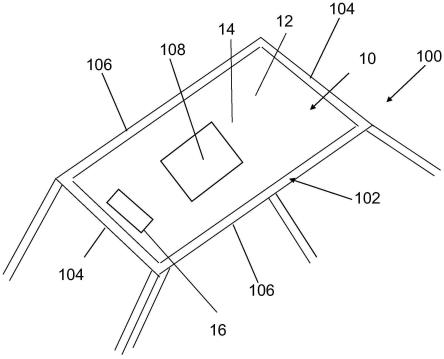

54.参见图1和图2所示,第一方面,本公开实施例提供一种用于电子设备的壳体100,包括:依次连接的第一材料层10、中间连接层20以及第二材料层30,所述第一材料层10位于所述中间连接层20的外侧,所述第二材料层30位于所述中间连接层20的内侧。其中,所述第一材料层10的阻燃性大于所述第二材料层30的阻燃性,所述第二材料层30的硬度小于所述第一材料层10的硬度。并且,将第一材料层10设置为壳体100的外层,能够更好地隔绝空气,减少助燃物的量,进一步提高阻燃效果。

55.由上述实施例可知,本公开实施例的壳体100,通过中间连接层20连接第一材料层10和第二材料层30形成叠层结构,第一材料层10可以保证壳体100的结构强度及阻燃性,满足壳体100的防火燃烧测试。在保证强度的同时,第二材料层30可以减轻壳体100的重量及厚度,实现轻薄的壳体100效果。

56.在一些可选的实施方式中,所述第一材料层10为陶瓷材料层、复合纤维材料层、或尼龙材料层等聚合材料。可选地,复合纤维材料可以是碳纤维材料、陶瓷纤维材料、玻璃纤维材料等,内部加入阻燃树脂提高第一材料层10的阻燃性。上述任意材料都具备高结构强度及阻燃性,满足壳体100的结构强度及阻燃性。第二材料层30为塑胶层,便于成型壳体100内侧壁的结构特征,并且具有轻便的结构特性,可以减轻壳体100的重量及厚度,实现轻薄的壳体100效果。所述中间连接层20为胶水层,可采用热固胶,可以保证第一材料层10和第二材料层30之间的相互牢固连接。

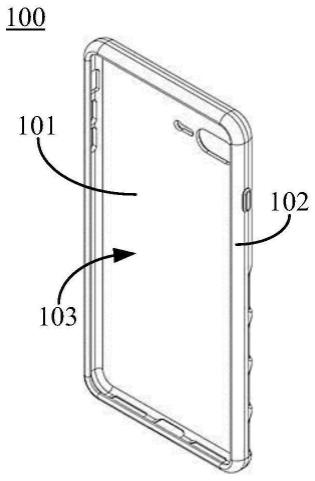

57.在一些可选的实施方式中,壳体100可以是曲面后盖壳体,也可以是平面后盖壳体。以壳体100是曲面后盖壳体为例,所述壳体100包括本体101和自所述本体101的边缘处向远离本体101的方向弯折延伸形成的围合部102,所述本体101和所述围合部102围合形成腔体结构103。所述围合部102和所述本体101的远离所述腔体结构103的一侧均为所述第一材料层10,所述围合部102和所述本体101的靠近所述腔体结构103的一侧均为所述第二材料层30。可以理解的,第一材料层10作为本体101和围合部102的外侧层,第二材料层30作为本体101和围合部102的内侧层。需要说明的是,壳体100是曲面后盖壳体或是平面后盖壳体,可以根据实际需要设置,本公开对此不作限制。

58.参见图3所示,壳体100是曲面后盖壳体时,所述第二材料层30还设有卡扣结构104,所述卡扣结构104的材料与所述第二材料层30的材料相同。在本实施例中,卡扣结构

104为凸块。可以理解的,卡扣结构104作为壳体100内侧壁的结构特征,可以根据实际需要设置,本公开对此不作限制。可选地,所述卡扣结构104与所述第二材料层30一体成型,便于加工。

59.本公开实施例还提供一种电子设备,可以是例如手机等移动终端、平板电脑等。电子设备包括第一方面实施例和实施方式所述的壳体,实现轻薄阻燃的效果。

60.参见图1、图2和图4所示,第二方面,本公开实施例还提供一种壳体100的制备方法,包括以下步骤:

61.步骤s1:制备形成第一材料层10。

62.步骤s2:在所述第一材料层10上制备形成中间连接层20。

63.步骤s3:在所述中间连接层20上制备形成第二材料层30。其中,所述第一材料层10位于所述中间连接层20的外侧,所述第二材料层30位于所述中间连接层20的内侧。所述第一材料层10的阻燃性大于所述第二材料层30的阻燃性,所述第二材料层30的硬度小于所述第一材料层10的硬度。并且,将第一材料层10设置为壳体100的外层,能够更好地隔绝空气,减少助燃物的量,进一步提高阻燃效果。

64.由上述实施例可知,本公开实施例的壳体100的制备方法,通过中间连接层20连接第一材料层10和第二材料层30形成叠层结构,第一材料层10可以保证壳体100的结构强度及阻燃性,满足壳体100的防火燃烧测试。在保证强度的同时,第二材料层30可以减轻壳体100的重量及厚度,实现轻薄的壳体100效果。

65.参见图1和图5所示,在一些可选的实施方式中,在步骤s1中,所述制备形成第一材料层10,进一步地包括:

66.步骤s11:采用第一材料烧结形成第一材料体,在本实施例中,第一材料体可以理解为是砖形结构。可选地,所述第一材料层10为陶瓷材料层、复合纤维材料层、或尼龙材料层等聚合材料。可选地,复合纤维材料可以是碳纤维材料、陶瓷纤维材料、玻璃纤维材料等,内部加入阻燃树脂提高第一材料层10的阻燃性。上述任意材料都具备高结构强度及阻燃性,满足壳体100的结构强度及阻燃性。

67.步骤s12:将所述第一材料体加工形成腔体结构103。在本实施例中,壳体100是曲面后盖壳体,壳体100包括本体101和自所述本体101的边缘处向外弯折延伸形成的围合部102,所述本体101和所述围合部102围合形成腔体结构103。

68.步骤s13:根据第一设定厚度,将所述腔体结构103的外壁加工形成所述第一材料层10。可以理解的,所述围合部102和所述本体101的远离所述腔体结构103的一侧均为所述第一材料层10,所述围合部102和所述本体101的靠近所述腔体结构103的一侧均为所述第二材料层30。也即第一材料层10作为本体101和围合部102的外侧层,隔绝空气减少助燃物的量进入壳体内部,起到阻燃作用,第二材料层30作为本体101和围合部102的内侧层。在本实施例中,第一设定厚度可以是0.3mm。

69.参见图1和图6所示,在一些可选的实施方式中,在步骤s2中,所述在所述第一材料层10上制备形成中间连接层20,可以进一步包括:

70.步骤s21:根据第二设定厚度,在所述腔体结构103的内壁涂布胶水。在本实施例中,第二设定厚度可以是0.04mm。

71.步骤s22:将所述胶水烘烤固化形成所述中间连接层20,通过中间连接层20将第一

材料层10和第二材料层30相互牢固连接,减少裂痕。

72.参见图1和图7所示,在一些可选的实施方式中,在步骤s3中,所述在所述中间连接层上制备形成第二材料层30,可以进一步包括:

73.步骤s31:在所述腔体结构103的内壁制备形成所述中间连接层20。可以在腔体结构103的内壁喷胶并烧结形成中间连接层20。

74.步骤s32:在所述腔体结构103的内腔采用第二材料注塑形成注塑结构。可选地,第二材料可以是塑胶,便于成型壳体100内侧壁的结构特征,并且具有轻便的结构特性,可以减轻壳体100的重量及厚度,实现轻薄的壳体100效果。

75.步骤s33:根据第三设定厚度,将所述注塑结构加工形成所述第二材料层30。在本实施例中,第三设定厚度可以是0.21mm。

76.通过上述制备方法,第一材料层10可以保证壳体100的结构强度及阻燃性,实现v0等级阻燃,满足壳体100在100w 以上充电时的防火燃烧测试。在保证强度的同时,第二材料层30可以减轻壳体100的重量及厚度,实现轻薄的壳体100效果。壳体100外观可实现陶瓷质感,内部可以实现卡扣等结构特征,实现一体陶瓷效果,提升产品竞争力。壳体100的大面总厚度围是0.55mm,在保证结构强度同时,复合陶瓷重量轻,厚度薄。第一材料层10与第二材料层30之间通过中间连接层20相互牢固连接,结合力好。

77.以第一材料为陶瓷,第二材料为塑胶为例。超薄陶瓷塑胶壳体不容易燃烧,虽然可以引燃,但由于外层有陶瓷层阻挡空气,所以火也不容易烧到壳体内部。由于塑胶层是在内侧裸露,塑胶超薄不容易破裂,可以实现壳体的轻薄要求。还可以进一步在腔体结构内设计一些尼龙的结构,这样塑胶引燃后可以瞬间会熄灭,满足壳体的防火燃烧测试。

78.参见图1和图8所示,第三方面,本公开实施例还提供一种壳体100的制备方法,包括以下步骤:

79.步骤s41:提供第一材料体,将所述第一材料体加工形成腔体结构103。

80.步骤s42:在所述腔体结构103的内壁制备形成中间连接层20。

81.步骤s43:在所述中间连接层上制备形成第二材料层30。

82.步骤s44:将所述腔体结构103的外壁加工形成第一材料层10;其中,所述第一材料层10的阻燃性大于所述第二材料层30的阻燃性,所述第二材料层30的硬度小于所述第一材料层10的硬度。将第一材料层10设置为壳体100的外层,能够更好地隔绝空气,减少助燃物的量,进一步提高阻燃效果。

83.由上述实施例可知,本公开实施例的壳体100的制备方法,通过中间连接层20连接第一材料层10和第二材料层30形成叠层结构,第一材料层10可以保证壳体100的结构强度及阻燃性,满足壳体100的防火燃烧测试。在保证强度的同时,第二材料层30可以减轻壳体100的重量及厚度,实现轻薄的壳体100效果。

84.与上述第二方面的实施例不同的是,第二方面的实施例是先根据设定要求加工第一材料层,再加工中间连接层,最后加工第二材料层。而本实施例是先根据设定要求加工中间连接层,再加工第二材料层,最后再加工第一连接层。最后减薄加工第一连接层,可以在加工中间连接层和第二材料层时提供更好的整体支撑力,以及减少由于第一材料层优先减薄加工后厚度太薄导致破裂等情况发生。

85.在一些可选的实施方式中,在步骤s44中,所述将所述腔体结构103的外壁加工形

成第一材料层10,可以进一步包括:根据第一设定厚度,将所述腔体结构103的外壁加工形成所述第一材料层10。在本实施例中,第一设定厚度可以是0.3mm。

86.在一些可选的实施方式中,在步骤s41中,提供第一材料体,将所述第一材料体加工形成腔体结构103,可以进一步包括:采用第一材料烧结形成第一材料体。在本实施例中,第一材料体可以理解为是砖形结构。可选地,所述第一材料为陶瓷材料、复合纤维材料、或尼龙材料等聚合材料。可选地,复合纤维材料可以是碳纤维材料、陶瓷纤维材料、玻璃纤维材料等,内部加入阻燃树脂提高第一材料层10的阻燃性。上述任意材料都具备高结构强度及阻燃性,满足壳体100的结构强度及阻燃性。

87.在本实施例中,壳体100是曲面后盖壳体,壳体100包括本体101和自所述本体101的边缘处向远离本体101的方向弯折延伸形成的围合部102,所述本体101和所述围合部102围合形成腔体结构103。可以理解的,所述围合部102和所述本体101的远离所述腔体结构103的一侧均为所述第一材料层10,所述围合部102和所述本体101的靠近所述腔体结构103的一侧均为所述第二材料层30。也即第一材料层10作为本体101和围合部102的外侧层,隔绝空气减少助燃物的量进入壳体内部,起到阻燃作用,第二材料层30作为本体101和围合部102的内侧层。

88.参见图1和图9所示,在一些可选的实施方式中,在步骤s42中,所述在所述腔体结构103的内壁制备形成中间连接层20,可以进一步包括:

89.步骤s421:根据第二设定厚度,在所述腔体结构103的内壁涂布胶水。在本实施例中,第二设定厚度可以是0.04mm。

90.步骤s422:将所述胶水烘烤固化形成所述中间连接层20,通过中间连接层20将第一材料层10和第二材料层30相互牢固连接,减少裂痕。

91.参见图1和图10所示,在一些可选的实施方式中,在步骤s43中,所述在所述中间连接层上制备形成第二材料层30,可以进一步包括:

92.步骤s431:在所述腔体结构103的内腔采用第二材料注塑形成注塑结构。可选地,第二材料可以是塑胶,便于成型壳体100内侧壁的结构特征,并且具有轻便的结构特性,可以减轻壳体100的重量及厚度,实现轻薄的壳体100效果。

93.步骤s432:根据第三设定厚度,将所述注塑结构加工形成所述第二材料层30。在本实施例中,第三设定厚度可以是0.21mm。

94.通过上述制备方法,第一材料层10可以保证壳体100的结构强度及阻燃性,实现v0等级阻燃,满足壳体100在100w 以上充电时的防火燃烧测试。在保证强度的同时,第二材料层30可以减轻壳体100的重量及厚度,实现轻薄的壳体100效果。壳体100外观可实现陶瓷质感,内部可以实现卡扣等结构特征,实现一体陶瓷效果,提升产品竞争力。壳体100的大面总厚度围是0.55mm,在保证结构强度同时,复合陶瓷重量轻,厚度薄。第一材料层10与第二材料层30之间通过中间连接层20相互牢固连接,结合力好。

95.以第一材料为陶瓷,第二材料为塑胶为例。超薄陶瓷塑胶壳体不容易燃烧,虽然可以引燃,但由于外层有陶瓷层阻挡空气,所以火也不容易烧到壳体内部。由于塑胶层是在内侧裸露,塑胶超薄不容易破裂,可以实现壳体的轻薄要求。还可以进一步在腔体结构内设计一些尼龙的结构,这样塑胶引燃后可以瞬间会熄灭,满足壳体的防火燃烧测试。

96.本实施例的壳体制备方法,以第一材料采用陶瓷粉料,第二材料采用塑胶为例。

97.先将陶瓷粉料干压烧结成型,形成第一材料体,第一材料体可以是砖形结构。干压烧结时要保证陶瓷平面度,表面平且见光,不能有陶瓷坯料。陶瓷平面度通常控制在下凹0.4mm以下,通过磨床磨平。由于凸起在模具就无法贴合,点形成应力,凸起的应力高,容易压坏陶瓷,因此不允许陶瓷表面有凸起,磨平过程中发现陶瓷表面凸起很大的时候就控制烧结温度,烧结温度的范围在700-1400℃逐渐退火,以控制陶瓷平面度,避免陶瓷表面凸起。

98.再对第一材料体进行表面处理。先将第一材料体的表面采用超声波技术清洁干净,使第一材料体表面无尘土,超声波清洗后烘干。

99.接着采用cnc加工方式(计算机数字化控制精密机械加工)将第一材料体的内腔加工到位,外侧壁留3mm余量,将第一材料体加工形成腔体结构。

100.进一步在腔体结构的内腔,包括内侧壁和内底壁进行点胶水处理,胶层厚度为0.04mm左右,并在一定温度下烘烤固化,形成中间连接层。中间连接层可以采用热固胶,厚度可以控制在0.05-0.1mm以下。

101.进一步将形成中间连接层的陶瓷腔体结构嵌入塑模内进行内侧塑胶注塑加工形成注塑结构,注塑厚度为0.8mm厚左右,并根据内部结构特征注塑形成凸块等卡扣结构,塑胶用普通阻燃hb等级材料。

102.然后,采用cnc加工方式将注塑结构的内腔塑胶大面厚度加工到0.21mm,形成第二材料层。

103.最后,将陶瓷腔体结构的外侧壁大面厚度加工到0.3mm,形成第一材料层,从而制备形成一种超薄阻燃的叠层结构设计的壳体,既能实现陶瓷壳体的轻薄和强度,又能同时满足快充100w以上的防火燃烧测试。

104.本领域技术人员在考虑说明书及实践这里公开的公开后,将容易想到本公开的其它实施方案。本公开旨在涵盖本公开的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本公开的一般性原理并包括本公开未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本公开的真正范围和精神由下面的权利要求指出。

105.应当理解的是,本公开并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。本公开的范围仅由所附的权利要求来限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。