1.本发明涉及一种电子装置的制造方法,特别是涉及一种包括光吸收层的电子装置的制造方法。

背景技术:

2.近年来,发光二极管因其低耗能、寿命长、体积小等优点而广泛地应用于电子装置中,其中发光二极管元件可被微小化以改善电子装置的显示效果。由于发光二极管元件的微小化可能导致接合或电连接的异常情况,因此可将发光二极管元件模块化。然而,将现有的发光二极管模块接合到目标基板后,较难以形成可提升显示装置的对比度的遮光或吸光结构,使得显示装置的显示效果受到影响。因此,如何改善包括发光二极管模块的电子装置的对比度对于本领域来说仍是一项重要的议题。

技术实现要素:

3.本发明提供了一种电子装置的制造方法,使得电子装置的光吸收层可至少部分设置于电路层与发光单元之间,以此改善电子装置的显示效果。

4.在一些实施例中,本发明提供了一种电子装置的制造方法,其包括提供一载板、在载板上形成一发光模块以及将发光模块转移到一目标基板。在载板上形成一发光模块包括将一发光单元转移到载板、在载板上形成一电路层以及在载板上形成一图案化光吸收层,其中图案化光吸收层包括一开口,发光单元通过开口电连接到电路层。

5.在另一些实施例中,本发明提供了一种电子装置的制造方法,其包括提供一载板、在载板上形成一发光模块、在载板上将发光模块分成多个子发光模块以及在载板上将发光模块分成子发光模块之后,将子发光模块中的至少一个转移到一目标基板。在载板上形成一发光模块包括将多个发光单元转移到载板以及在载板上形成一电路层。

附图说明

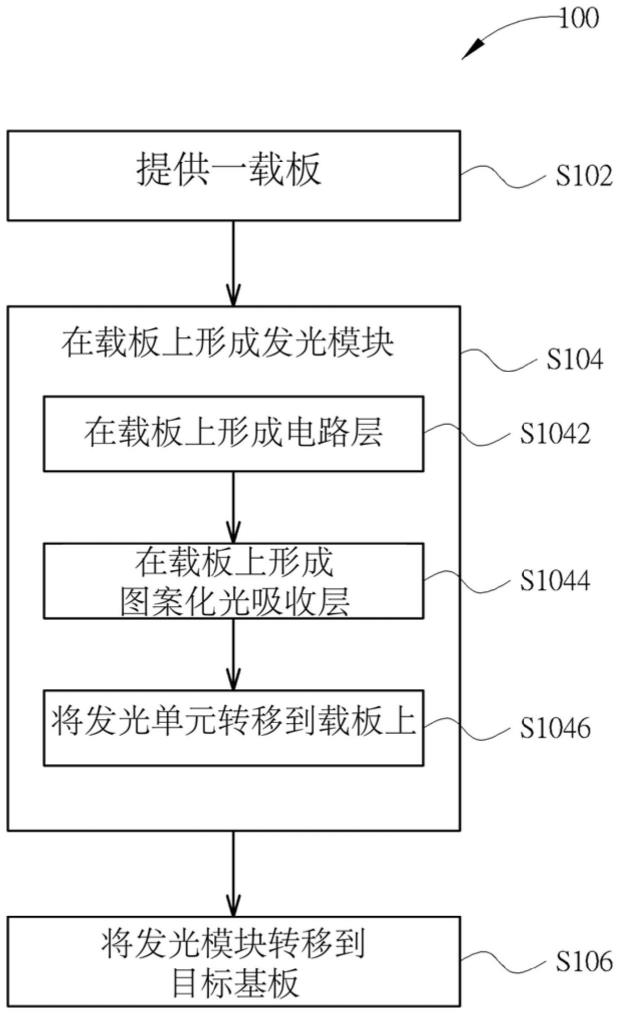

6.图1为本发明第一实施例的电子装置的制造方法的流程示意图。

7.图2到图3为本发明第一实施例的电子装置的制造流程示意图。

8.图4到图5为本发明第一实施例的一变化实施例的电子装置的制造流程示意图。

9.图6为本发明第二实施例的电子装置的制造方法的流程示意图。

10.图7到图9为本发明第二实施例的电子装置的制造流程示意图。

11.图10为本发明第二实施例的一变化实施例的发光模块的剖视示意图。

12.图11为本发明第二实施例的一变化实施例的光吸收层的设置示意图。

13.图12为本发明第二实施例的一变化实施例的发光模块的剖视示意图。

14.图13为本发明第二实施例的一变化实施例的发光模块的剖视示意图。

15.图14为本发明第三实施例的电子装置的制造方法的流程示意图。

16.图15到图16为本发明第三实施例的电子装置的制造流程示意图。

17.图17为本发明第三实施例的一变化实施例的发光模块的俯视示意图。

18.图18为本发明第三实施例的一变化实施例的发光模块的电路层的底视示意图。

19.图19为本发明第三实施例的一变化实施例的子发光模块的转移过程的示意图。

20.图20为本发明第三实施例的一变化实施例的子发光模块的转移过程的示意图。

21.图21到图22为本发明第三实施例的一变化实施例的电子装置的制造示意图。

22.图23为图21所示的支撑基板的不同设置方法的示意图。

23.图24为本发明第三实施例的一变化实施例的电子装置的制造示意图。

24.图25为本发明第三实施例的一变化实施例的电子装置的制造示意图。

25.图26为本发明第三实施例的一变化实施例的电子装置的制造示意图。

26.附图标记说明:100、200、300-方法;bp、bp1、bp2、bp3-接合垫;br-接合区域;cl-电路层;cp-覆盖层;cr-载板;cs-支撑基板;ct-切割道;e1-第一电极;e2-第二电极;ed-电子装置;en-封装层;f2、f1-边缘;gp-间隙;he-转移头;hin-高折射率绝缘层;il-绝缘层;iol1-第一无机层;iol2-第二无机层;l1-光线;lin-低折射率绝缘层;ll-发光层;lm-发光模块;ls-图案化光吸收层;ls2、ls3-遮光层;lu、lu1、lu2、lu3-发光单元;ol1-第一有机层;os-出光面;pl-保护层;pu-像素单元;ri-光调整层;rl-绝缘层;rs-凹槽;s102、s104、s1042、s1044、s1046、s106、s302、s304、s3042、s3044、s3046、s306、s308-步骤;sc-牺牲层;sm、sm1、sm2-子发光模块;sup-支撑基板;t1-最大宽度;tos、tos1-顶表面;ts-目标基板;va-开口;w2、w1、w3、w4、w5、t2-距离;w6-接合宽度;w7、w8、t3、h2、h1、w9、w10-宽度;wl-走线层;x、y、z-方向;θ1-夹角。

具体实施方式

27.通过参考以下的详细描述并同时结合附图可以理解本发明,须注意的是,为了使读者能容易了解及为了附图的简洁,本发明中的多张附图只绘出电子装置的一部分,且附图中的特定元件并非依照实际比例绘图。此外,图中各元件的数量及尺寸仅作为示意,并非用来限制本发明的范围。

28.本发明通篇说明书与权利要求中会使用某些词汇来指称特定元件。本领域技术人员应理解,电子设备制造商可能会以不同的名称来指称相同的元件。本文并不意在区分那些功能相同但名称不同的元件。

29.在下文说明书与权利要求书中,“含有”与“包括”等词为开放式词语,因此其应被解释为“含有但不限定为

…”

之意。

30.应了解到,当元件或膜层被称为“设置在”另一个元件或膜层“上”或“连接到”另一个元件或膜层时,它可以直接在此另一元件或膜层上或直接连接到此另一元件或膜层,或者两者之间存在有插入的元件或膜层(非直接情况)。相反地,当元件被称为“直接”在另一个元件或膜层“上”或“直接连接到”另一个元件或膜层时,两者之间不存在有插入的元件或膜层。当元件或膜层被称为“电连接”到另一个元件或膜层时,其可解读为直接电连接或非直接电连接。

31.术语“相同”或“大致上”一般解释为在所给定的值的正负20%范围以内,或解释为在所给定的值的正负10%、正负5%、正负3%、正负2%、正负1%或正负0.5%的范围以内。

32.虽然术语“第一”、“第二”、“第三

”…

可用以描述多种组成元件,但组成元件并不以

此术语为限。此术语仅用于区别说明书内单一组成元件与其他组成元件。权利要求中可不使用相同术语,而依照权利要求中元件宣告的顺序以第一、第二、第三

…

取代。因此,在下文说明书中,第一组成元件在权利要求中可能为第二组成元件。

33.根据本发明,可使用光学显微镜(optical microscopy,om)、扫描式电子显微镜(scanning electron microscope,sem)、薄膜厚度轮廓测量仪(α-step)、椭圆测厚仪或其它合适的方式测量各元件的宽度、厚度、高度或面积或元件之间的距离或间距,但不以此为限。详细而言,根据一些实施例,可使用扫描式电子显微镜取得包含欲测量的元件的剖面结构图像,并测量各元件的宽度、厚度、高度或面积或元件之间的距离或间距,并通过合适的方法(例如:积分)获得元件体积。另外,任两个用来比较的数值或方向,可存在着一定的误差。

34.须知悉的是,以下所举实施例可以在不脱离本发明的精神下,可将数个不同实施例中的技术特征进行替换、重组、混合以完成其他实施例。

35.请参考图1到图3,图1为本发明第一实施例的电子装置的制造方法的流程示意图,图2到图3为本发明第一实施例的电子装置的制造流程示意图。本发明的电子装置(例如图3的电子装置ed)可例如包括显示装置,而可根据使用者的需求与操作而显示静态或动态的影像或画面,但不以此为限。显示装置可例如应用于笔记本电脑、公共显示器、拼接显示器、车用显示器、触控显示器、电视、监视器、智能手机、平板电脑、光源模块、照明设备或例如为应用于上述产品的电子装置,但不以此为限。电子装置还可包括天线装置、感测装置、拼接装置或透明显示装置,但不以此为限。电子装置可例如包括液晶(liquid crystal)、发光二极管(light emitting diode,led)、量子点(quantum dot,qd)、荧光(fluorescence)、磷光(phosphor)、其他适合的显示介质或上述材料的组合。发光二极管可例如包括有机发光二极管(organic light emitting diode,oled)、毫米/次毫米发光二极管(mini led)、微发光二极管(micro led)或量子点发光二极管(可例如为qled),但不以此为限。天线装置可例如是液晶天线,但不以此为限。拼接装置可例如是显示器拼接装置或天线拼接装置,但不以此为限。需注意的是,电子装置可为前述的任意排列组合,但不以此为限。此外,电子装置的外型可为矩形、圆形、多边形、具有弯曲边缘的形状或其他适合的形状。电子装置可以具有驱动系统、控制系统、光源系统

…

等周边系统以支持显示装置、天线装置或拼接装置。根据本发明,电子装置ed的制造方法100可包括以下步骤:

36.s102:提供一载板cr

37.s104:在载板cr上形成发光模块lm

38.s106:将发光模块lm转移到目标基板ts

39.其中,在载板cr上形成发光模块lm(步骤s104)可包括以下步骤:

40.s1042:在载板cr上形成电路层cl

41.s1044:在载板cr上形成图案化光吸收层ls

42.s1046:将发光单元lu转移到载板cr上

43.以下将详述电子装置ed的制造方法100的各步骤内容。

44.本实施例中电子装置ed的制造方法100首先可进行步骤s102,提供一载板cr。在本实施例中,载板cr可包括可提供支撑效果的硬质材料或可挠曲材料,例如玻璃、聚对苯二甲酸乙二酯(polyethylene terephthalate,pet)、其他适合的材料或上述材料的组合,但不

以此为限。

45.接着,可进行步骤s104,在载板cr上形成发光模块lm,其中,如图2所示,本实施例的发光模块lm可包括电路层cl、图案化光吸收层ls、发光单元lu、保护层pl等元件和/或膜层,但不以此为限。根据本实施例,在载板cr上形成发光模块lm(步骤s104)时,可先在载板cr上形成电路层cl,之后再将发光单元lu转移到载板cr上,但不以此为限。也就是说,在载板cr上形成发光模块lm的制程中,可先进行步骤s1042(在载板cr上形成电路层cl),之后才进行步骤s1046(将发光单元lu转移到载板cr上)。

46.详细来说,如图2所示,本实施例的在载板cr上形成发光模块lm的步骤s104可首先进行步骤s1042,在载板cr上形成电路层cl。须注意的是,此处提到的“在载板cr上形成电路层cl”可包括在载板cr上形成电路层cl的情形以及先形成电路层cl之后再设置在载板cr上的情形,且本发明并不以此为限。本实施例的电路层cl可例如包括重布线层(redistribution layer),其中重布线层可包括多个走线层wl和多个绝缘层il。举例来说,图2中的电路层cl可例如包括两层走线层wl和两层绝缘层il,走线层wl可穿过绝缘层il的穿孔而上下连接,但不以此为限。走线层wl可包括任何适合的导电材料,例如金属材料。绝缘层il可包括任何适合的绝缘材料。此外,如图2所示,电路层cl中的走线层wl可形成多个接合垫bp,位于电路层cl中远离载板cr的一侧上。电路层cl的接合垫bp可用于电连接电路层cl与后续形成的发光单元lu。

47.接着,可进行步骤s1044,在载板cr和电路层cl上形成图案化光吸收层ls。详细来说,可先在载板cr和电路层cl上形成一整层的光吸收层覆盖电路层cl。之后,可将光吸收层图案化,以此在光吸收层中形成多个开口va。举例来说,本实施例的图案化光吸收层ls可例如通过微影制程或是印刷制程所形成,但不以此为限。根据本实施例,开口va可暴露电路层cl的走线层wl的至少一部分,例如暴露电路层cl的接合垫bp,使得后续形成的发光单元lu可通过图案化光吸收层ls的开口va电连接到电路层cl的接合垫bp。也就是说,图案化光吸收层ls的开口va可大致上对应到电路层cl的接合垫bp。本实施例的图案化光吸收层ls可包括黑色矩阵层(black matrix)、黑化金属材料、其他适合的遮光材料或上述材料的组合。

48.在电路层cl上形成图案化光吸收层ls之后,可接着进行步骤s1046,将发光单元lu转移到载板cr上。具体来说,可先在生长基板(例如晶圆,图中未示出)上形成发光单元lu之后,再将发光单元lu转移到载板cr上,但不以此为限。本实施例的发光单元lu可例如包括有机发光二极管(organic light emitting diode,oled)、量子点二极管(quantum dot light-emitting diode,qled)、无机发光二极管(light emitting diode,led)、其他任何适合的发光元件或上述的组合。无机发光二极管可例如包括次毫米发光二极管(mini led)或微型发光二极管(micro led),但不以此为限。本实施例中将以发光单元lu包括无机发光二极管为例作说明,但本发明并不以此为限。如图2所示,发光单元lu可包括第一电极e1、第二电极e2以及发光层ll。第一电极e1和第二电极e2的其中一者可为发光二极管的p电极(或称为阳极),而另一者可为发光二极管的n电极(或称为阴极)。发光层ll可例如包括p型半导体层、主动层和n型半导体层,但不以此为限。在本实施例中,将发光单元lu转移到载板cr上之后,可将发光单元lu的第一电极e1和第二电极e2设置在图案化光吸收层ls的开口va中,以此与电路层cl的接合垫bp接触。如此一来,发光单元lu可通过图案化光吸收层ls的开口va电连接到电路层cl。发光单元lu可具有一出光面os,其可视为发光单元lu发出光线的表

面。举例来说,出光面os可包含发光单元lu的顶表面,但不以此为限。在一些实施例中,出光面os还可包括发光单元lu的其他表面,例如侧面。在载板cr上设置发光单元lu之后,可选择性在载板cr上设置保护层pl,其中保护层pl可覆盖发光单元lu以及其下的膜层以提供保护的功效。保护层pl可包括任何适合的透明绝缘材料,以此降低保护层pl对于发光单元lu的出光效果的影响。保护层pl的材料例如可包括环氧树脂、硅氧树脂(silicone)、聚二甲基硅氧(pdms)、聚乙烯酯酸脂、聚乙烯酯、聚氯丁烯、其他合适的封装材料或其他有机材料,但不以此为限。形成保护层pl之后,可完成在载板cr上形成发光模块lm的制程,但不以此为限。

49.在载板cr上形成发光模块lm之后,可接着进行步骤s106,将发光模块lm转移到目标基板ts上,以此形成图3所示的电子装置ed。须注意的是,在一些实施例中,发光模块lm还可选择性地包括设置在保护层pl上的支撑基板cs,如图2所示,但不以此为限。支撑基板cs可在发光模块lm的转移过程中提供发光模块lm的支撑效果,以此降低发光模块lm在转移过程中的损坏。支撑基板cs的材料可参考上述载板cr的材料,故不再赘述。需注意的是,当支撑基板cs包括透明材料时,将发光模块lm转移到目标基板ts之后可保留支撑基板cs;而当支撑基板cs包括不透光材料时,将发光模块lm转移到目标基板ts之后可移除支撑基板cs,但不以此为限。根据本实施例,目标基板ts可配置以驱动发光单元lu发出光线,以此控制电子装置ed的显示。详细来说,如图3所示,发光单元lu可透过图案化光吸收层ls的开口va电连接到电路层cl,而电路层cl可电连接到目标基板ts。举例而言,电路层cl更包括多个另一接合垫bp1与上述接合垫bp分别位于绝缘层il的两侧,电路层cl可透过另一接合垫bp1电性连接至目标基板ts上的元件或是目标基板上的接合垫(未绘示)。因此,目标基板ts可透过电路层cl电连接到发光单元lu。本实施例的目标基板ts可例如包括任何适合的主动元件和/或被动元件,例如薄膜晶体管(thin film transistor,tft)、集成电路(integrated circuit)等,但不以此为限。在一些实施例中,目标基板ts可以为金属氧化半导体(metal oxide semiconductor,mos)基板。

50.根据本实施例,在方法100中,电路层cl、图案化光吸收层ls和发光单元lu可依序设置在载板cr上。因此,图案化光吸收层ls在电子装置ed的法线方向(即方向z,或是目标基板ts的法线方向)上可设置在发光单元lu与电路层cl之间,或是说可至少部分位于发光单元lu与电路层cl之间,如图3所示,因此在电子装置ed的法线方向(方向z)上,或是在电子装置ed的俯视方向上,图案化光吸收层ls可覆盖电路层cl,并且,图案化光吸收层ls可不覆盖发光单元lu,或是说不覆盖发光单元lu的出光面os。上述的“电子装置ed的俯视方向”可由电子装置ed的出光侧或使用者侧来定义,亦即使用者在使用电子装置ed时观看电子装置ed的方向。根据本实施例,由于图案化光吸收层ls可覆盖电路层cl,因此可减少进入电路层cl的外部光线(例如环境光),便可减少环境光被电路层cl反射所产生的非显示光,进而改善电子装置ed的对比度。此外,由于图案化光吸收层ls可不覆盖发光单元lu的出光面os,因此可降低图案化光吸收层ls对于发光单元lu的出光效果的影响。再者,在本实施例的方法100中,由于电路层cl可先于发光单元lu设置在载板cr上,因此可降低电路层cl的制程对于发光单元lu的合格率的影响,进而改善电子装置ed的合格率。

51.须注意的是,本实施例中发光模块lm所包括的元件和/或膜层并不以上述为限,而可根据产品设计需求包括任何适合的元件和/或膜层。下文中将描述本发明更多实施例的内容。为了简化说明,下述实施例相同的膜层或元件会使用相同的标注,且其特征不再赘

述,而各实施例之间的差异将会于下文中详细描述。

52.请参考图4和图5,图4到图5为本发明第一实施例的一变化实施例的电子装置的制造流程示意图。如图4所示,本变化实施例在载板cr上形成电路层cl之后,可先将发光单元lu转移到载板cr,并设置在电路层cl上。因此,在本变化实施例中,发光单元lu的第一电极e1和第二电极e2可直接接触于电路层cl的接合垫bp,使得发光单元lu可电连接到电路层cl,但不以此为限。将发光单元lu设置在电路层cl上之后,可接着在载板cr上设置图案化光吸收层ls。根据本变化实施例,图案化光吸收层ls可例如通过点胶或整面涂布的方式设置在载板cr上,但不以此为限。详细来说,如图4的左侧所示,图案化光吸收层ls可例如对应于发光单元lu的设置位置通过喷嘴(nozzle)以点胶的方式设置在电路层cl和发光单元lu上,进而覆盖发光单元lu以及电路层cl的至少一部分。或者,如图4的右侧所示,图案化光吸收层ls可通过喷嘴以整面涂布的方式设置在载板cr上,并覆盖发光单元lu与电路层cl或是覆盖大部分的电路层cl。

53.如图5所示,在载板cr上设置图案化光吸收层ls之后,可进行一研磨(polishing)制程以至少移除图案化光吸收层ls覆盖发光单元lu的出光面os的部分,以此暴露出发光单元lu的出光面os。举例来说,本变化实施例的发光单元lu的出光面os可例如为发光单元lu的顶表面,因此在进行研磨制程之后,可暴露出发光单元lu的顶表面,而图案化光吸收层ls的顶表面tos可大致上对齐于发光单元lu的顶表面,但不以此为限。在一些实施例中,当出光面os包括发光单元lu的其他表面时,可移除覆盖发光单元lu的该多个表面的图案化光吸收层ls的部分,以此暴露出发光单元lu的出光面os。在进行研磨制程后,可接着形成保护层pl,并可选择性地形成支撑基板cs(请参考图3,图4、图5未示出)以形成发光模块lm。接着,可类似图3所示,将发光模块lm从载板cr转移到目标基板ts,以形成电子装置ed。

54.请参考图6到图9,图6为本发明第二实施例的电子装置的制造方法的流程示意图,图7到图9为本发明第二实施例的电子装置的制造流程示意图。如图6所示,本实施例的电子装置ed的制造方法200可包括提供载板cr(步骤s102)、在载板cr上形成发光模块lm(步骤s104)以及将发光模块lm转移到目标基板ts(步骤s106),其中在载板cr上形成发光模块lm(步骤s104)时,可先将发光单元lu转移到载板cr上,之后再在载板cr上形成电路层cl,但不以此为限。也就是说,不同于第一实施例的方法100,在本实施例的步骤s104(在载板cr上形成发光模块lm)中,可先进行步骤s1046(将发光单元lu转移到载板cr上),之后才进行步骤s1042(在载板cr上形成电路层cl)。

55.详细来说,在提供载板cr(步骤s102)后,可先在载板cr上形成保护层pl,并将发光单元lu设置在保护层pl上,但不以此为限。如图7所示,将发光单元lu设置在保护层pl上时,发光单元lu的第一电极e1和第二电极e2可朝上设置,或是说朝向远离保护层pl的方向(即方向z)设置,使得发光单元lu可电连接到后续形成的电路层cl。此时,发光单元lu的出光面os可例如面朝下,或是说面向保护层pl,但不以此为限。将发光单元lu设置在保护层pl上之后,可选择性地在保护层pl上设置覆盖层cp。覆盖层cp可覆盖发光单元lu,但至少暴露出发光单元lu的第一电极e1和第二电极e2。即,覆盖层cp的顶表面tos1可不高于发光单元lu的第一电极e1和第二电极e2的顶面。覆盖层cp可包括任何适合的绝缘材料。在设置覆盖层cp之后,可接着在覆盖层cp与发光单元lu上形成图案化光吸收层ls,并在图案化光吸收层ls上形成电路层cl,以形成发光模块lm(步骤s104)。类似地,本实施例的图案化光吸收层ls可

包括开口va,使得电路层cl可通过图案化光吸收层ls的开口va电连接到发光单元lu。

56.在载板cr上形成发光模块lm之后,可接着进行步骤s106,将发光模块lm转移到目标基板ts。根据本实施例,在发光模块lm转移到目标基板ts之前,可先将发光模块lm转移到另一载板,但不以此为限。详细来说,如图7所示,将发光模块lm转移到目标基板ts的制程可包括在发光模块lm上设置支撑基板sup,其中支撑基板sup可在发光模块lm的转移过程中提供支撑功能。支撑基板sup的材料可参考上述载板cr的材料,故不再赘述。接着,可将图7中包括载板cr、发光模块lm和支撑层sup的结构反转,使得支撑基板sup可位于结构的下方,并将载板cr移除。如此一来,发光模块lm可从原本的载板cr转移到另一载板(例如支撑基板sup)。如图8所示,将发光模块lm转移到支撑基板sup之后,发光单元lu可位于图案化光吸收层ls上,图案化光吸收层ls可位于电路层cl上,而发光单元lu的出光面os可面朝上。接着,如图8和图9所示,可在发光模块lm的保护层pl上设置支撑基板cs,并将发光模块lm从支撑基板sup转移到目标基板ts,以此形成电子装置ed。当支撑基板cs包括透明材料时,将发光模块lm转移到目标基板ts之后可保留支撑基板cs;而当支撑基板cs包括不透光材料时,将发光模块lm转移到目标基板ts之后可移除支撑基板cs。

57.请参考图10,图10为本发明第二实施例的一变化实施例的发光模块的剖视示意图。根据本变化实施例,发光模块lm可不包括覆盖发光单元lu的覆盖层cp。详细来说,在载板cr上形成保护层pl和发光单元lu之后,可直接在保护层pl和发光单元lu上形成图案化光吸收层ls,其中图案化光吸收层ls可覆盖发光单元lu,但至少暴露出发光单元lu的第一电极e1和第二电极e2。接着,可在图案化光吸收层ls上形成电连接到发光单元lu的电路层cl,以形成发光模块lm。发光模块lm的转移制程可参考上述第二实施例的内容,故不再赘述。

58.请参考图11,图11为本发明第二实施例的一变化实施例的图案化光吸收层的设置俯视示意图。图11所示的变化实施例与图10所示的变化实施例主要的差异之一在于图案化光吸收层ls的设置方式。根据本变化实施例,在载板cr上设置保护层pl和发光单元lu之后,可沿着发光单元lu的周边将图案化光吸收层ls设置在保护层pl上,以形成图案化光吸收层ls。因此,图案化光吸收层ls在载板cr的法线方向(方向z)上可不覆盖发光元件lu,或是说不重叠于发光单元lu。举例来说,本变化实施例的图案化光吸收层ls可例如通过印刷制程形成载板cr上,但不以此为限。如图11所示,由于图案化光吸收层ls可沿着发光单元lu的周边设置,因此图案化光吸收层ls的开口va可大致上对应于发光单元lu。

59.请参考图12,图12为本发明第二实施例的一变化实施例的发光模块的剖视示意图。为了简化附图,图12中的电路层cl仅以单层示出,但本变化实施例不以此为限。根据本变化实施例,发光模块lm还可包括绝缘层rl以及光调整层ri,其中绝缘层rl可设置在保护层pl和发光单元lu上,而光调整层ri可设置在绝缘层rl上,但不以此为限。绝缘层rl的材料例如可以包含树脂或其他合适的透明绝缘材料,本发明并不以此为限。详细来说,如图12所示,在载板cr上形成保护层pl和发光单元lu之后,可在对应于发光单元lu的设置位置处滴入绝缘材料,以在发光单元lu上形成绝缘层rl,其中绝缘层rl可覆盖发光单元lu,或是说至少覆盖发光单元lu的发光层ll,但不以此为限。根据本变化实施例,绝缘层rl可降低发光单元lu发出的光线在发光单元lu的表面发生全反射的几率。在形成绝缘层rl之后,可在绝缘层rl上形成光调整层ri,但不以此为限。在一些实施例中,如图12所示,当绝缘层rl部分覆盖发光单元lu的第一电极e1和第二电极e2时,光调整层ri可大致上共形地设置在绝缘层

rl、第一电极e1和第二电极e2上。根据本变化实施例,光调整层ri可包括由高折射率的绝缘层和低折射率的绝缘层交替堆叠所形成的堆叠结构,而高折射率绝缘层和低折射率绝缘层之间的界面可形成反射界面。例如,图12中的光调整层ri可例如由一层高折射率绝缘层hin和一层低折射率绝缘层lin所形成,且两者之间具有反射界面rif但不以此为限。在一些实施例中,光调整层ri可包括由多层的高折射率绝缘层hin和低折射率绝缘层lin交替堆叠所形成的五层或多层结构,并可具有多个反射界面rif。在本变化实施例中,高折射率绝缘层hin和低折射率绝缘层lin的折射率差值可大于0.5。举例来说,高折射率绝缘层hin可包括折射率大于2.1的绝缘材料,例如氮化物,而低折射率绝缘层lin可包括折射率小于1.5的绝缘材料,例如氧化物,但不以此为限。根据本变化实施例,由于光线在反射界面rif的反射率可被改善,因此可改善发光单元lu的出光效果。在设置反射界面rif之后,可接着在保护层pl和光调整层ri上设置图案化光吸收层ls和电路层cl以形成发光模块lm,并通过转移制程将发光模块lm转移到目标基板以形成本发明的电子装置。须注意的是,虽然图12未示出,光调整层ri中对应到发光单元lu的第一电极e1和第二电极e2的一部分可包括开口,使得电路层cl可透过光调整层ri的开口电连接到发光单元lu。此外,在一些实施例中,如图12的右侧所示,发光模块lm可包括光调整层ri而不包括绝缘层rl,而光调整层ri可共形地设置在发光单元lu上,但不以此为限。本变化实施例中发光模块lm包括绝缘层rl和/或光调整层ri的特征可应用到本发明各实施例与变化实施例中。

60.请参考图13,图13为本发明第二实施例的一变化实施例的发光模块的剖视示意图。为了简化附图,图13中的电路层cl仅以单层示出,但本变化实施例不以此为限。在本变化实施例中,发光模块lm可包括发光单元lu1、发光单元lu2和发光单元lu3,其中发光单元lu1、发光单元lu2和发光单元lu3可发出不同颜色的光线,以此混合出所需的光线。因此,如图13所示,一个发光单元lu1、一个发光单元lu2和一个发光单元lu3在保护层pl上可邻近于彼此设置,并可例如形成一个像素单元pu。发光单元lu1、发光单元lu2和发光单元lu3可分别发出红光、蓝光和绿光,并可混合出白光,但不以此为限。根据本变化实施例,发光模块lm可包括绝缘层rl,其中绝缘层rl可对应于像素单元pu设置。绝缘层rl的设置方式可参考上文,故不再赘述。详细来说,如图13所示,发光模块lm中的每一个像素单元pu可例如对应到一个绝缘层rl,其中绝缘层rl可至少覆盖其所对应到的像素单元pu中的发光单元lu1、发光单元lu2和发光单元lu3的发光层ll。如此一来,同一个像素单元pu中的发光单元lu1、发光单元lu2和发光单元lu3的混色效果可通过绝缘层rl而被改善,进而改善发光模块lm的显示效果。设置绝缘层rl之后,可接着形成图案化光吸收层ls和电路层cl,以形成发光模块lm。接着,可通过转移制程将发光模块转移到目标基板ts,以形成电子装置ed。于一实施例中,也可在绝缘层rl上形成光调整层ri,但不以此为限。

61.请参考图14到图16,图14为本发明第三实施例的电子装置的制造方法的流程示意图,图15到图16为本发明第三实施例的电子装置的制造示意图。须注意的是,为了简化附图,图15、图16和以下附图中仅简单示出发光单元lu,并未示出发光单元lu的详细结构。如图14所示,本实施例的电子装置ed的制造方法300包括以下步骤:

62.s302:提供一载板cr

63.s304:在载板cr上形成发光模块lm

64.s306:在载板cr上将发光模块lm分成多个子发光模块sm

65.s308:将至少一个子发光模块sm转移到目标基板ts

66.其中,在载板cr上形成发光模块lm(步骤s304)可包括以下步骤:

67.s3042:在载板cr上形成电路层cl

68.s3044:在载板cr上形成图案化光吸收层ls

69.s3046:将发光单元lu转移到载板cr上

70.以下将详述电子装置ed的制造方法300的各步骤内容。

71.本实施例的电子装置ed的制造方法300可先进行步骤s302,提供一载板cr以及步骤s304,在载板cr上形成发光模块lm。步骤s302和步骤s304的细节可分别参考上述实施例的步骤s102和步骤s104,故不再赘述。此外,如图15所示,在载板cr上形成发光模块lm(步骤s304)的制程中,可例如先在载板cr上形成电路层cl,之后再将发光单元lu转移到载板cr上,但不以此为限。即,在本实施例中,可先进行步骤s3042,之后才进行步骤s3046。本实施例的发光模块lm的详细结构可例如参考图2所示的发光模块lm,但不以此为限。

72.在载板cr上形成发光模块lm之后,可接着进行步骤s306,将载板cr上的发光模块lm分成多个子发光模块sm。举例而言,可例如通过刀轮切割、激光切割、化学蚀刻等方式将发光模块lm分成多个子发光模块sm,但不以此为限。详细来说,如图15所示,在形成发光模块lm之后,可在发光模块lm上定义出切割道ct,并沿着所定义的切割道ct进行切割,将发光模块lm分成多个子发光模块sm。在一些实施例中,可通过刀轮切割制程将发光模块lm分割成子发光模块sm,其中在发光模块lm的切割制程中可同时包括多组刀轮进行切割。在一些实施例中,可通过激光切割制程将发光模块lm分割成子发光模块sm。在一些实施例中,可通过微影蚀刻制程将发光模块lm分割成子发光模块sm。须注意的是,在一些实施例中,图15所示的支撑基板cs可在形成子发光模块sm之后分别对应于子发光模块sm设置。或者,在一些实施例中,支撑基板cs可先设置在发光模块lm上,并与发光模块lm一起被切割。须注意的是,当图15所示的支撑基板cs包括非透光材料,可从发光模块lm中将支撑基板cs移除。

73.通过上述方式形成子发光模块sm之后,可接着进行步骤s308,将至少一个子发光模块sm转移到目标基板ts。具体来说,依照电子装置ed的设计需求,可将任意数量的子发光模块sm从载板cr上转移到目标基板ts。例如,图16中示出了将两个子发光模块sm转移到目标基板ts的结构,但不以此为限。在本实施例中,将子发光模块sm转移到目标基板ts之后,还可将一覆盖基板cs2设置于子发光模块sm相对于目标基板ts的另一侧,其中覆盖基板cs2可包括遮光层ls2,设置在覆盖基板cs2面向子发光模块sm的一侧上。覆盖基板cs2的材料可参考上述实施例的支撑基板cs,故不再赘述。遮光层ls2的材料例如可包括吸光材料,但本发明并不以此为限。在一些实施例中,遮光层ls2的材料例如可包括黑色矩阵层(black matrix)、黑化金属材料、其他适合的遮光材料或上述材料的组合。根据本实施例,遮光层ls2可对应于子发光模块sm之间的间隙gp设置在覆盖基板cs2上,因此,将覆盖基板cs2设置于子发光模块sm上时,遮光层ls2可至少部分填入子发光模块sm之间的间隙gp,但不以此为限。将覆盖基板cs2设置于子发光模块sm上之后,可形成本实施例的电子装置ed。须注意的是,当覆盖基板cs2包括透明材料时,可不须从电子装置ed中将覆盖基板cs2移除;而当覆盖基板cs2包括不透光材料时,可将覆盖基板cs2从电子装置ed中移除,并留下填入间隙gp的遮光层ls2。

74.根据本实施例的电子装置ed的制造方法300,发光模块lm在转移到目标基板ts之

前可通过分离制程分成具有较小尺寸的子发光模块sm。相较于较大尺寸的发光模块lm,本实施例的子发光模块sm可较容易被转移,进而降低转移制程的难度。此外,如上文所述,由于电子装置ed的图案化光吸收层ls可设置在电路层cl与发光单元lu之间,因此可减少环境光被电路层cl反射所产生的非显示光,进而改善电子装置ed的对比度。再者,由于电子装置ed可包括填入子发光模块sm之间的间隙gp的遮光层ls2以减少进入间隙gp的环境光,因此可降低环境光被间隙gp所暴露出的电路层cl反射所产生的非显示光,进一步改善电子装置ed的对比度。

75.请参考图17和图18,图17为本发明第三实施例的一变化实施例的发光模块的俯视示意图,图18为本发明第三实施例的一变化实施例的发光模块的电路层的底视示意图。如图17所示,本变化实施例的发光模块lm可例如包括多个像素单元pu,其中每一个像素单元pu可包括发出不同颜色光线的三个发光单元lu,但不以此为限。关于像素单元pu的特征可参考上文,故不再赘述。根据本变化实施例,在形成发光模块lm中的像素单元pu(发光单元lu)时,可设计像素单元pu之间的距离,使得位于切割道ct两侧的两个像素单元pu之间的距离可大于未位于切割道ct两侧的两个像素单元pu之间的距离。举例来说,发光模块lm可例如包括沿方向x和方向y延伸的两条切割道ct,其中以沿方向y延伸的切割道ct为例,位于切割道ct两侧的两个像素单元pu可具有距离w2,未位于切割道ct两侧的两个像素单元pu可具有距离w1,而距离w2可大于距离w1,但不以此为限。在一些实施例中,切割道ct的数量和延伸方向可依据产品设计需求而决定。须注意的是,上述的“两个像素单元pu之间的距离”可例如定义为一个像素单元pu中的发光单元lu与另一个像素单元pu中的发光单元lu的最小距离,但不以此为限。根据本变化实施例,由于切割道ct两侧的像素单元pu之间可具有较大的距离,因此可降低发光单元lu在切割制程中产生损坏的几率,进而改善电子装置ed的合格率。

76.此外,如图17所示,在沿着两条切割道ct进行切割制程之后,可将发光模块lm分成四个子发光模块sm。以子发光模块sm1和子发光模块sm2为例,子发光模块sm1的边缘f1和子发光模块sm2的边缘f2可通过沿方向y的切割道ct切割发光模块lm所形成,但不以此为限。根据本变化实施例,子发光模块sm1中最接近边缘f1的发光单元lu与边缘f1之间可具有距离w3,而子发光模块sm2中最接近边缘f2的发光单元lu与边缘f2之间可具有距离w4,其中距离w3和距离w4的和可小于位于切割道ct两侧的两个像素单元pu之间的距离w2。由于子像素模块sm1和/或子像素模块sm2可分别包括距离w3、距离w4,可降低发光单元lu因过于接近子发光模块sm1和/或子发光模块sm2的边缘而产生损坏的几率。此外,在本变化实施例中,可调整距离w3和距离w4,使得距离w3与距离w4大致上相同,但不以此为限。也就是说,距离w3和距离w4可分别小于距离w2的二分之一(即,w3、w4《1/2w2)。举例来说,在进行切割制程之后,可通过磨边制程调整距离w3和距离w4的值,但不以此为限。通过使距离w3和距离w4大致上相同,当子发光模块sm1和子发光模块sm2应用于拼接显示装置时,可减少因子发光模块的结构差异而造成的对拼接显示装置的显示效果的影响。

77.再者,如图18所示,图18示出了发光模块lm的电路层cl的接合垫bp2(可同时参考图2的接合垫bp1)的结构,其中接合垫bp2可配置以将电路层cl电连接到目标基板。根据本变化实施例,以子发光模块sm1为例,子发光模块sm1中最接近边缘f1的接合垫bp2与边缘f1之间可具有距离w5,其中距离w5可大于最接近边缘f1的发光单元lu与边缘f1之间的距离,

即上述的距离w3(参考图17),但不以此为限。通过使距离w5大于距离w3,子发光模块sm1的接合合格率可被改善,进而改善电子装置ed的合格率。

78.请参考图19和图20,图19为本发明第三实施例的一变化实施例的子发光模块的转移制程的示意图,图20为本发明第三实施例的另一变化实施例的子发光模块的转移制程的示意图。如图19和图20所示,在转移子发光模块sm之前,可先在子发光模块sm上设置转移头he,并通过转移头he将子发光模块sm从载板cr转移到目标基板ts上。此时,电路层cl的接合垫bp2可接合到目标基板ts上的接合垫bp3,并可例如形成一接合区域br。接合区域br可例如定义为电路层cl中最外围的接合垫bp2的外边缘所围成的区域,但不以此为限。根据本实施例,如图19所示,接合区域br在平行于目标基板ts的一方向(例如方向x)上可具有一接合宽度w6,而支撑基板cs在该方向上可具有宽度w7,其中宽度w6可与宽度w7相同,但不以此为限。也就是说,本实施例的支撑基板cs可对应于接合区域br设置。在一些实施例中,接合宽度w6大致上可与子发光模块sm的宽度相同。在一些实施例中,接合宽度w6可小于子发光模块sm的宽度。根据本实施例,由于子发光模块sm的支撑基板cs的宽度w7可与接合区域br的接合宽度w6相同,因此可降低子发光模块sm在转移过程中因应力而导致的形变,进而改善电子装置ed的合格率。

79.或者,如图20所示,在一些实施例中,子发光模块sm可不包括支撑基板cs。此外,设置在子发光模块sm上的转移头he可具有宽度w8,其中宽度w8可大致上与接合区域br的接合宽度w6相同,但不以此为限。也就是说,转移头he可对应于接合区域br设置。由于转移头he的宽度w8可与接合区域br的接合宽度w6相同,因此可降低子发光模块sm在转移过程中因应力而导致的形变,进而改善电子装置ed的合格率。

80.请参考图21到图22,图21到图22为本发明第三实施例的一变化实施例的电子装置的制造示意图。本变化实施例的电子装置ed的制造方法可参考图14所示的方法300,但与方法300不同的是,在本变化实施例的步骤s304(在载板cr上形成发光模块lm)中,可先进行步骤s3046(将发光单元lu转移到载板cr上),之后才进行步骤s3042(在载板cr上形成电路层cl)。详细来说,可依序在载板cr上形成发光单元lu、图案化光吸收层ls和电路层cl,以形成发光模块lm。接着,可沿着切割道ct将发光模块lm分成多个子发光模块sm(步骤s306),并在子发光模块sm上设置支撑基板sup,以形成图21所示的结构。之后,可参考图7到图9所示制程内容,将图21示出的结构反转,移除载板cr并设置支撑基板cs,并将子发光模块sm从支撑基板sup转移到目标基板ts,以形成电子装置ed,但不以此为限。须注意的是,本变化实施例的支撑基板sup的设置方法并不以图21所示为限,下文将会介绍支撑基板sup的设置方法的其他实施例。根据本变化实施例,电子装置ed还可包括对应于子发光模块sm的间隙gp设置的遮光层ls2,其中遮光层ls2可至少部分填入间隙gp。遮光层ls2可具有任何适合的形状,本变化实施例并不以此为限。如图22所示,间隙gp可具有宽度t3,相邻的两个子发光模块sm中的发光单元lu的最小距离可为距离t2,而遮光层ls2可具有最大宽度t1。在本变化实施例中,最大宽度t1可大于宽度t3,且小于距离t2(即,宽度t3《最大宽度t1《距离t2),但不以此为限。通过使最大宽度t1可大于宽度t3,遮光层ls2可有效地密封间隙gp,降低环境光进入间隙gp的机会,此外,通过使最大宽度t1小于距离t2,可降低遮光层ls2对于发光单元lu的出光的影响。。

81.请参考图23,图23为图21所示的支撑基板的不同设置方法的示意图。如图23所示,

支撑基板sup可以多种方法设置在子发光模块sm上。首先,如方法(i)所示,在将发光模块lm分成子发光模块sm之前,可先在载板cr上提供支撑基板sup,设置在发光模块lm上。在方法(i)中,支撑基板sup可例如对应于将形成的子发光模块sm设置,其中支撑基板sup可不重叠于切割道ct。须注意的是,虽然方法(i)未示出,发光模块lm上可包括多个支撑基板sup,对应于两个或更多个将形成的子发光模块sm设置。在形成支撑基板sup之后,可进行切割制程,将发光模块lm分为多个子发光模块,并将对应到支撑基板sup的至少一子发光模块sm转移到目标基板ts。在转移子发光模块sm之前,可例如将结构反转,使得支撑基板sup可位于下侧,但不以此为限。由于方法(i)中支撑基板sup可不对应于切割道ct设置,因此可降低支撑基板sup对于切割制程的影响。另一方面,由于方法(i)中的支撑基板sup在切割制程中可不被切割,并非为消耗品,因此可降低制程成本。此外,在方法(i)中,支撑基板sup宽度h2可例如小于子发光模块sm的宽度h1,以此预留切割道ct的位置,但不以此为限。如此一来,可降低切割制程对于支撑基板sup的破坏。

82.或者,如方法(ii)、(iii)所示,可先进行切割制程后,再将支撑基板sup设置在子发光模块sm上。在方法(ii)中,支撑基板sup可对应于多于一个或所有的子发光模块sm设置,并通过支撑基板sup转移该多个子发光模块sm。在方法(iii)中,支撑基板sup可对应一个子发光模块sm设置,并通过支撑基板sup转移该子发光模块sm。在转移子发光模块sm之前,可例如将结构反转,使得支撑基板sup可位于下侧,但不以此为限。举例来说,在图21所示的实施例中,支撑基板sup是以方法(ii)设置,但本发明并不以此为限。在一些实施例中,图21中的支撑基板sup可以方法(i)或(iii)的方式设置。由于方法(ii)、(iii)中是先进行切割制程,才设置支撑基板sup,因此可降低支撑基板sup对于切割制程的影响。此外,由于方法(ii)、(iii)中的支撑基板sup在切割制程中可不被切割,并非为消耗品,因此可降低制程成本。须注意的是,图23所示的支撑基板sup的各种设置方法可应用于图15所示的支撑基板cs,但不以此为限。也就是说,图15中的支撑基板cs可通过方法(i)、(ii)或(iii)设置在载板cr上。

83.请参考图24,图24为本发明第三实施例的一变化实施例的电子装置的制造示意图。为了简化附图,图24中仅简单地示出子发光模块sm,而子发光模块sm的详细结构可参考上述实施例或变化实施例的内容。根据本变化实施例,在载板cr上形成发光模块lm之前,可先在载板cr上形成一牺牲层sc。即,牺牲层sc可设置在载板cr与发光模块lm之间。本变化实施例的牺牲层sc可例如通过照光(例如激光)或加热的方式与载板cr脱离,以此转移载板cr上的子发光模块sm到另一载板或目标基板ts。举例来说,牺牲层sc可包括光阻材料(例如酚醛树脂(phenol-formaldehyde resion)、环氧树脂(epoxy resin)或聚异戊二烯橡胶(polyisoprene rubber))、无机材料(例如氮化硅、氧化硅、氮氧化硅或氧化铝)、有机材料(例如聚甲基丙烯酸甲酯(polymethylmetacrylate,pmma)、苯环丁烯(benzocyclobutene,bcb)、聚酰亚胺(polyimide)、聚二甲基硅氧烷(polydimethylsiloxane,pdms)或过氟烷基化物(polyfluoroalkoxy,pfa))、其他适合的材料或上述材料的组合,但不以此为限。如图24所示,在发光模块lm的切割制程中,牺牲层sc可不被切割,但不以此为限。即,在通过切割制程形成多个子发光模块sm之后,牺牲层sc在载板cr上可为一连续膜层。如此一来,可降低子发光模块sm因切割牺牲层sc而产生的卷曲现象,进而改善子发光模块sm的合格率。在另一些实施例中,牺牲层sc在发光模块lm的切割制程中可被切割。即,牺牲层sc可被分成多个

部分,分别对应到不同的子发光模块sm。如此一来,在转移特定的子发光模块sm时可降低对于其他的子发光模块sm的影响。本变化实施例的牺牲层sc可应用于上述各实施例与变化实施例中以转移发光模块lm或子发光模块sm。

84.根据本变化实施例,在转移子发光模块sm之前,可在载板cr相对于子发光模块sm的一侧上设置遮光层ls3,其中遮光层ls3可对应于切割道ct设置。举例来说,当发光模块lm上具有多条沿着方向x和方向y延伸并交错的切割道ct时,遮光层ls3可对应于该多个切割道ct设置,并可具有矩阵形状,但不以此为限。此外,如图24所示,在本变化实施例中,切割道ct可具有宽度w9,而遮光层ls3可具有宽度w10,其中宽度w9可大于宽度w10,但不以此为限。即,切割道ct的宽度可大于遮光层ls3的宽度。本变化实施例的遮光层ls3可在转移一子发光模块sm时降低对其他的子发光模块sm的影响。举例来说,如图24所示,当欲转移最左侧的子发光模块sm时,可照射光线l1以移除对应到最左侧的子发光模块sm的牺牲层sc的一部分。此时,在载板cr的法线方向(方向z)上位于最左侧的子发光模块sm的两侧的遮光层ls3可阻挡光线l1,以此降低光线l1照射到牺牲层sc的其他部分的几率。如此一来,在转移最左侧的子发光模块sm时,可降低因光线l1的照射所导致的其他子发光模块sm的脱落。此外,由于遮光层ls3的宽度w10可小于切割道ct的宽度w9,因此光线可不被遮光层ls3阻挡,而可照射到对应于子发光模块sm的牺牲层sc。如此一来,对应于子发光模块sm的牺牲层sc未被移除的几率可减少,进而改善子发光模块sm的转移制程。遮光层ls3的材料可参考上述实施例的遮光层ls2,故不再赘述。

85.请参考图25,图25为本发明第三实施例的一变化实施例的电子装置的制造示意图。为了简化附图,图25仅示出了子发光模块sm的发光单元lu和封装层en,其中封装层en可包括前述实施例中的保护层pl、覆盖层cp或其他可位于发光单元lu上的膜层,但不以此为限。此外,虽然图25示出了包括牺牲层sc的结构,但本变化实施例并不以此为限。根据本变化实施例,在进行发光模块lm的切割制程之前,可先移除发光模块lm的封装层en的至少一部分,以形成至少一个凹槽rs。如图25所示,形成凹槽rs之后,可例如通过凹槽rs定义出子发光模块sm。接着,可在发光模块lm以及凹槽rs上依序设置第一无机层iol1、第一有机层ol1以及第二无机层iol2,以形成覆盖发光模块lm以及凹槽rs的堆叠结构。之后,可进行切割制程,沿着切割道(图中未示出)将发光模块lm分成子发光模块sm,其中切割道可例如对应于凹槽rs,但不以此为限。通过上述方法所形成的子发光模块sm可被第一无机层iol1、第一有机层ol1以及第二无机层iol2覆盖,因此,第一无机层iol1、第一有机层ol1以及第二无机层iol2可提供子发光模块sm防水氧的功效。在一些实施例中,也可以在发光模块lm以及凹槽rs上设置一层或多层的无机层及绝缘层,但本发明并不以此为限。

86.请参考图26,图26为本发明第三实施例的一变化实施例的电子装置的制造示意图。根据本变化实施例的剖视示意图,在发光模块lm的切割制程中,切割道ct的延伸方向可不平行于载板cr的法线方向(方向z)。详细来说,如图26所示,切割道ct的延伸方向与载板cr的表面之间可具有一夹角θ1,其中夹角θ1可为切割道ct的延伸方向与载板cr的表面之间的锐角(即,θ1《90

°

)。在本变化实施例中,举例而言,夹角θ1的范围可从45度到80度(即,45

°

≤θ1≤80

°

),但不以此为限。通过使切割道ct与载板cr的表面之间的夹角θ1位于上述范围中,当本变化实施例的子发光模块sm应用于拼接显示装置时,可降低电路层cl因进入缝隙的光反射而被使用者察觉的情形,进而降低拼接显示装置的缝隙感。

87.综上所述,本发明了提供了一种电子装置的制造方法,其中通过本发明的制造方法所形成的电子装置的图案化光吸收层可位于电路层与发光单元之间。因此,图案化光吸收层可减少环境光被电路层反射所产生的非显示光,进而改善电子装置的对比度。此外,根据本发明的制造方法,可先在载板上将发光模块分成子发光模块,再将子发光模块转移到目标基板上以形成电子装置,以此降低转移制程的难度。

88.以上所述仅为本发明的实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。