1.本发明属于污油泥处理技术领域,具体为一种污油泥资源化利用系统。

背景技术:

2.石油开采、加工、储存和运输等过程中产生的原油或成品油与土壤、水或其它杂质接触,形成高度危险污染物污油泥。污油泥通常可以分为落地污油泥、罐底污油泥和炼油厂污油泥等几大类。落地污油泥主要来源是地面处理系统,罐底污油泥是石油在储存和运输中沉降到油罐底部并长期积累而形成的,炼油厂污油泥一般指隔油池底泥、浮选池浮渣和原油罐底泥。污油泥中危害环境主要成分是烃类物质,石油类物质,石油生产过程中添加的各种化学处理药剂等,迫切需要无害化和资源化处理技术来解决。

3.中国专利cn 114921276a提供一种环保油泥煤及其制备方法,虽然解决了在油泥煤制作过程中环境污染问题,并添加了高热值废弃物,但是作为锅炉等的燃料,其燃烧不完全,生成的氮氧化物和硫氧化物不能直接排放,需要添加剂处理后再排放。

4.中国专利cn114933400a提供了一种油泥无害化处理装置,可以将油泥进行有效自动化处理的同时,提升原油回收量并且有效分离废渣、水和原油,可以有效地提高油泥处理效率和利用率。但是存在分离废渣如何处理、回收原油品质非常差、分离水的进一步处理等问题,难以真正实现无害化处理。

5.中国专利cn 217165349u提供一种结构简单且对油泥进行及时无害化处理的油泥处理系统。虽然解决了油泥及时处理避免油泥进一步扩大和油泥及时收集问题,但是未提出对收集的油泥进行处理的方案。

6.中国专利cn 114573204a提供了一种油罐清洗残余油泥的环保型降解处理装置,具备在能源损耗少、油泥清洗效果好等优点,解决了生物反应与油泥之间的接触不够充分,反应效率过于低下的问题。但是残渣中其它废物没有得到处理,同时将有机物降解后没有回收其热量。

技术实现要素:

7.针对现有技术存在的上述问题,本发明的目的是提供一种污油泥资源化利用系统,利用超临界水氧化深度氧化特性,结合污油泥高热值的有机废弃物特性,将污油泥完全燃烧,并将燃烧热用于供热或发电,高效地利用污油泥高热值,实现污油泥热值的环境友好型利用,既不同于污油泥焚烧技术也不同于污油泥催化氧化和电催化氧化等技术,既能实现污油泥中有机物完全氧化且不需要高昂的且带来二次污染的催化剂,又实现氧化后产物不会产生二噁英等二次危害污染物,高效完成了污油泥中有机废弃物的环境友好型处理和资源化利用。

8.为了实现上述目的,本发明所采用的技术方案是:

9.一种污油泥资源化利用系统,包括混合器、换热器、压缩机、污油泥反应器、污油泥泵、高压水泵,混合器、换热器和污油泥反应器依次连接,压缩机也和污油泥反应器连接,污

油泥泵将污油泥加压送入混合器,高压水泵将水加压送入混合器,混合器中的混合物经过换热器升温后进入污油泥反应器中,被加压的空气或氧气被送入污油泥反应器中,污油泥反应器的蒸汽出口连接换热器的蒸汽入口,进入换热器的蒸汽将经过换热器的混合物加热,污油泥反应器的无机盐相出口设在污油泥反应器的底部。

10.作为上述技术方案的进一步改进:

11.所述利用系统还包括预热器,预热器位于混合器和换热器之间。

12.所述利用系统还包括排盐锁斗,排盐锁斗位于污油泥反应器的无机盐相出口的下方,排盐锁斗上设有无机盐相入口、无机盐相出口和泄压口,无机盐相入口和泄压口位于排盐锁斗的顶部,无机盐相出口位于排盐锁斗的底部,无机盐相出口和无机盐相入口连接。

13.无机盐相出口和无机盐相入口之间的管道上设有阀门,连接泄压口的管道上设有阀门,连接无机盐相出口的管道上设有阀门。

14.所述利用系统还包括高位料槽,高位料槽位于混合器的上方,污油泥泵、高位料槽和混合器依次连接。

15.所述利用系统还包括污油泥储罐和水储罐,污油泥储罐、污油泥泵、高位料槽和混合器依次连接,水储罐、高压水泵和混合器依次连接。

16.所述利用系统还包括用于净化空气或氧气的气体净化罐,气体净化罐、压缩机和污油泥反应器依次连接。

17.高压水泵将水压力提升至高于超临界水压力。

18.压缩机将气体压力增至高于超临界水压力。

19.本发明的有益效果是:利用超临界水氧化深度氧化特性,结合污油泥高热值的有机废弃物特性,将污油泥完全燃烧,并将燃烧热用于供热或发电,高效地利用污油泥高热值,实现污油泥热值的环境友好型利用,既不同于污油泥焚烧技术也不同于污油泥催化氧化和电催化氧化等技术,既能实现污油泥中有机物完全氧化且不需要高昂的且带来二次污染的催化剂,又实现氧化后产物不会产生二噁英等二次危害污染物,高效完现了污油泥中有机废弃物的环境友好型处理和资源化利用。

附图说明

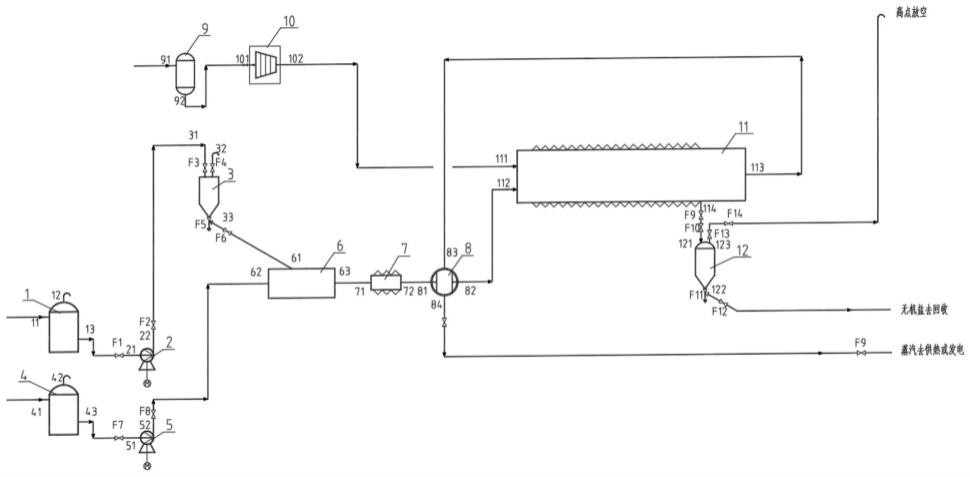

20.图1是本发明一个实施例的工艺流程示意图。

具体实施方式

21.以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

22.为了便于描述,在这里可以使用空间相对术语,如“在

……

之上”、“在

……

上方”、“在

……

上表面”、“上面的”等,用来描述如在图中所示的一个器件或特征与其他器件或特征的空间位置关系。应当理解的是,空间相对术语旨在包含除了器件在图中所描述的方位之外的在使用或操作中的不同方位。例如,如果附图中的器件被倒置,则描述为“在其他器件或构造上方”或“在其他器件或构造之上”的器件之后将被定位为“在其他器件或构造下方”或“在其他器件或构造之下”。因而,示例性术语“在

……

上方”可以包括“在

……

上方”和“在

……

下方”两种方位。该器件也可以其他不同方式定位(旋转90度或处于其他方位),并

且对这里所使用的空间相对描述作出相应解释。

23.一种污油泥资源化利用系统,如图1所示,包括污油泥储罐1、污油泥泵2、高位料槽3、水储罐4、高压水泵5、混合器6、预热器7、换热器8、气体净化罐9、压缩机10、污油泥反应器11、排盐锁斗12。

24.污油泥储罐1用于储存污油泥。污油泥储罐1上设有一个入口、一个出口和第一吸排气口12。入口为第一污油泥入口11,出口为第一污油泥出口13,第一吸排气口12为污油泥进料时排气、污油泥出料时吸气的口。

25.污油泥泵2用于将污油泥从污油泥储罐1输送至高位料槽3。污油泥泵2上设有一个入口和一个出口,入口为污油泥泵入口21,出口为污油泥泵出口22。

26.高位料槽3用于污油泥高位储存和泄料。高位料槽3上设有一个入口、一个出口和第三吸排气口32。入口为第三污油泥入口31,出口为第三污油泥出口33,第三吸排气口32为污油泥进高位槽时排气、污油泥出高位槽时吸气的口。

27.水储罐4用于储存反应和输送用水,水储罐4上设有一个入口、一个出口和第四吸排气口42,入口为水入口41,出口为水出口43,第四吸排气口42为进水时排气、出水时吸气的口。

28.高压水泵5用于将水压力提升至高于水超临界压力(即22.1mpa),高压水泵5上设有一个入口和一个出口,入口为第五水入口51,出口为第五水出口52。

29.混合器6将污油泥和水混合。混合器6上设有两个入口和一个出口,两个入口分别为第六污油泥入口61和高压水入口62,出口为第六出口63,为水和污油泥高压混合物的出口。

30.预热器7用于采用电或其它热源将高压的污油泥和水的混合物的温度加热到超临界水温度(即374℃)或接近超临界水温度。预热器7上设有一个入口和一个出口,入口为第七入口71,为污油泥和水的混合物的入口;出口为第七出口72,为污油泥和水的混合物的出口。

31.换热器8用于污油泥反应后产物将原料加热至超临界水温度或接近超临界水温度,换热器8的换热工作满足工艺要求后,预热器7停止加热。换热器8上设有两个入口和两个出口,两个入口分别为混合物入口81和蒸汽相入口83,两个出口分别为混合物出口82和蒸汽相出口84。

32.气体净化罐9用于除去空气或氧气携带的少量水和杂质,气体净化罐9上设有一个空气或氧气的入口和一个空气或氧气的出口,分别为气体入口91和气体出口92。

33.压缩机10用于将空气或氧气压力提升至高于超临界水压力,压缩机10上设有一个入口和一个出口,分别为压缩机入口101和压缩机出口102。

34.污油泥反应器11用于将污油泥中危害的有机物在超临界水工况下被空气或氧气完全氧化分解为二氧化碳、水等无害无机物。污油泥反应器11上设有两个入口和两个出口,两个入口分别为反应器气体入口111和反应器混合物入口112,两个出口分别为反应器蒸汽相出口113和无机盐相出口114。污油泥反应器11配有反应启动时电加热板或其它高温热源加热。

35.排盐锁斗12用于无机盐相的排盐,排盐锁斗12上设有一个入口、一个出口和一个泄压口123,入口为无机盐相入口121,出口为锁斗无机盐相出口122。

36.上述各部件之间通过管道连接,具体连接关系为:第一污油泥出口13和污油泥泵入口21连接,污油泥泵出口22和第三污油泥入口31连接,第三污油泥出口33和第六污油泥入口61连接。其中,高位料槽3位于混合器6的上方。

37.水出口43和第五水入口51连接,第五水出口52和高压水入口62连接。

38.第六出口63和第七入口71连接,第七出口72和混合物入口81连接,混合物出口82和反应器混合物入口112连接。

39.气体出口92和压缩机入口101连接,压缩机出口102和反应器气体入口111连接。

40.蒸汽相入口83和反应器蒸汽相出口113连接,蒸汽相出口84和外部供热或发电系统连接。

41.无机盐相出口114和无机盐相入口121连接,无机盐相入口121和泄压口123位于排盐锁斗12的顶部,锁斗无机盐相出口122位于排盐锁斗12的底部。

42.另外,各管线上设有阀门,具体的,第一污油泥出口13和污油泥泵入口21之间的管道上设有第一阀门f1,污油泥泵出口22和第三污油泥入口31之间的管道上的靠近污油泥泵2的一端设有第二阀门f2、靠近高位料槽3的一端设有第三阀门f3,连接第三吸排气口32的官道上设有第四阀门f4,第三污油泥出口33和第六污油泥入口61之间的管道上依次设有第五阀门f5和第六阀门f6,第五阀门f5较第六阀门f6更靠近高位料槽3,较佳的,第五阀门f5位于高位料槽3的底部,第六阀门f6为高低压截断阀,水出口43和第五水入口51之间的管道上设有第七阀门f7,第五水出口52和高压水入口62之间的管道上设有第八阀门f8,无机盐相出口114和无机盐相入口121之间的管道上从无机盐相出口114朝向无机盐相入口121的方向上依次设有第九阀门f9和第十阀门f10,连接锁斗无机盐相出口122的管道上依次设有第十一阀门f11和第十二阀门f12,第十一阀门f11较第十二阀门f12更靠近排盐锁斗12。连接泄压口123的管道上依次设有第十三阀门f13和第十四阀门f14,第十三阀门f13较第十四阀门f14更靠近排盐锁斗12。

43.基于上述结构,本发明利用超临界水在氧气作用下将污油泥中的有机废弃物氧化,即:碳氢化合物氧化成co2和h2o,将杂核原子转化成无机盐,其中磷转化为磷酸盐,硫转化为硫酸盐,氮转化为n2或n2o;同时与传统焚烧过程相比,由于反应温度相对较低,因而不会有no

x

或so2形成。

44.所述工艺方法是将污油泥储罐1的污油泥经污油泥泵2输送至污油泥高位料槽3,再经放料阀第五阀门f5进入混合器6,来自水储罐4的水经高压水泵5增压至高于超临界水的压力(不低于22.1mpa),进入混合器6,混合后料液经预热器7升温至约350℃~450℃,进入污油泥反应器11内,空气或氧气经气体净化罐9除去可能携带的水分和杂质等,经压缩机10将气体压力增至高于超临界水压力(不低于22.1mpa),同步进入污油泥反应器11内,在污油泥反应器11污油泥中有机物完全分解,最后产物为蒸汽相和无机盐相,蒸汽相经换热器8换热后,回收部分热量将原料加热至约350℃~450℃(此时预热器7停止加热),剩余蒸汽去换热或发电,无机盐相经排盐锁斗12排盐后去无机盐回收。

45.具体的,本发明的工作过程为:

46.步骤1:污油泥装罐。

47.本步骤中,将收集的污油泥经第一污油泥入口11送入污油泥储罐1,此时第一吸排气口12开始排气,污油泥达到设定液位后,油污泥装罐结束。

48.步骤2:污油泥从污油泥储罐1通过污油泥泵2输送至高位料槽3。

49.本步骤中,打开污油泥泵2入口阀门、出口阀门以及第三污油泥入口31的阀门,即打开第一阀门f1、第二阀门f2和第三阀门f3,启动污油泥泵2,将污油泥从污油泥储罐1中输送至高位料槽3,此时高位料槽3底部卸料阀第五阀门f5和高低压截断阀第六阀门f6均关闭。

50.当污油泥在高位料槽3中达到设定的液位后,关闭高位料槽3的进口阀第三阀门f3和污油泥泵2出口阀门第二阀门f2,停止污油泥泵2,关闭污油泥泵2入口阀门第一阀门f1,完成污油泥输送到高位料槽3。

51.本实施例中,污油泥泵2为泥浆泵,泵的扬程为10~200m。

52.步骤3:高位料槽3中的污油泥卸入混合器6。

53.本步骤中,打开吸排气口阀门第四阀门f4、第五阀门f5和高低压切断阀第六阀门f6,将高位料槽3中污油泥卸入混合器6中,待高位料槽3液位保持不变时表示卸料完成,依次关闭第五阀门f5、第六阀门f6和吸排气口阀门第四阀门f4,污油泥卸入混合器6结束。

54.步骤4:充装反应用水。

55.本步骤中,将反应用水通过水入口41送入进入水储罐4,通过吸排气口42排气,水位达到设定值后反应用水充装结束。

56.需要说明的是,本步骤和步骤3同时完成或在步骤3之前完成即可。

57.步骤5:启动高压水泵5,将系统压力提高至高于超临界水压力(22.1mpa),将水送入混合器6中和污油泥混合。

58.本步骤中,打开高压水泵5进口阀门和出口阀门,即第七阀门f7和第八阀门f8,启动高压水泵5将系统压力增压至22~30mpa。

59.步骤6:混合器6中的水和污油泥的混合物依次经过预热器7、换热器8后进入污油泥反应器11。

60.本步骤中,所述混合物经过预热器7时,预热器7将混合物温度提高至接近或高于超临界水温度(即374℃),预热器7为电加热或其它热源加热形式,启动预热器7将混合物温度提高至350~450℃。

61.步骤7:将经过净化和加压的气体送入污油泥反应器11。

62.本步骤中,空气或氧气从气体入口91进入气体净化罐9,被净化后的空气或氧气经过压缩机10压缩加压后从反应器气体入口111进入污油泥反应器11。压缩机10将空气或氧气的压力提高至高于超临界水压力,且与所述混合物压力接近相等。较佳的,空气或氧气在压缩机10增压后压力提高至22~30mpa。

63.步骤8:污油泥反应器11中进行污油泥反应。

64.本步骤中,利用电加热或其它加热方式对污油泥反应器11进行加热,使污油泥反应器11内温度维持或升温至350~450℃。经过换热器8的混合物和气体分别同时从反应器混合物入口112和反应器气体入口111进入污油泥反应器11内,污油泥反应器11内的混合物达到超临界水氧化温度和压力,在污油泥反应器11内污油泥中有机废弃物完全氧化成co2、h2o等其它无害物质,放出大量热,产生的蒸汽相从反应器蒸汽相出口113流出污油泥反应器11,无机盐相从污油泥反应器11末端底部无机盐相出口114排出。

65.步骤9:污油泥反应器11中生成的蒸汽相先经过换热器8为其提供热源,再流出换

热器8用于供热或发电,将生成的无机盐相回收。

66.本步骤中,反应产物蒸汽相从蒸汽相入口83进入换热器8,蒸汽相的部分热量用于将换热器8中的混合物原料加热到接近或高于超临界水温度,所述混合物从混合物入口81进入换热器8,与产物蒸汽相逆流换热,原料混合物换热到接近或高于超临界水温度后,从混合物出口82流出再从混合物出口82进入污油泥反应器11。此时预热器7停止加热,即可利用部分反应热将原料污油泥和水的混合物换热以降低能耗,被冷却后的蒸汽相从蒸汽相出口84流出换热器8,该蒸汽相直接供热或去发电。

67.无机盐排出时,无机盐相从无机盐相出口114排出,从无机盐相入口121进入排盐锁斗12。首先,将排盐锁斗12升压至压力略低于污油泥反应器11的压力。然后,依次打开反应器11无机盐出料阀第九阀门f9、第十阀门f10。接着,待无机盐在锁斗12达到设定的高度后,依次关闭第十阀门f10、第九阀门f9。再接着,缓慢打开第十三阀门f13、第十四f14,将排盐锁斗12内压力(22~28mpa)缓慢泄至常压,最后完全打开第十三阀门f13、第十四f14。最后,依次打开第十一阀门f11和第十二阀门f12,将排盐锁斗12中的无机盐全部排出至无机盐回收系统。

68.依次重复上述步骤,既可以实现釜式间断污油泥,也可以通过反应器外多套设备、管线和阀门并联设置以实现连续处理污油泥。

69.通过上述污油泥资源化利用方法及系统,污油泥中有机废弃物(其cod高达10万ppm以上)理论上可以100%完全被氧化成co2、h20等其它无害的无机物,无机盐中无有机物残留,无机盐相中cod理论上接近零,实测不高于10ppb,该无机盐由于没有有机废弃物可以很容易地被回收利用,氧化产生的热一部分用于加热原料,其余部分用于供热或发电,既实现了降低能耗,又实现了有机废弃物资源化利用。

70.最后有必要在此说明的是:以上实施例只用于对本发明的技术方案作进一步详细地说明,不能理解为对本发明保护范围的限制,本领域的技术人员根据本发明的上述内容作出的一些非本质的改进和调整均属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。