1.本发明涉及电表误差分析技术领域,尤其涉及基于大数据分析与折线图分析的智能电表误差趋势分析方法。

背景技术:

2.随着电表使用年限不断增加,电能表精准度也越来越低,误差越来越大,目前台区电表误差情况无法监测到。为了适应绿色环保节能战略,提升智能电表资产管理水平有效监测和评价为充分应用计量大数据,提升智能电表资产管理水平有效监测和评价运行状态,需要对海量电表数据进行误差计算。

3.为了展示台区电表误差整体情况,了解台区电表误差分布情况和电表误差趋势情况,需要能有直观、精准地展现电表误差的方法。

4.现有获取电表误差方法为抽检和现场检测,抽检即为从现场拆回电表到试验台检验,检验合格可以继续使用,否则报废,同时,将抽检结果导入营销系统,其他系统如生产调度平台通过接口获取抽检结果数据;现场检测由现场运维人员带仪器到现场进行检测,保存检测结果;展现方式主要为查询统计等。

5.由于抽检需要运维人员到现场拆表、检测、装表,需要大量的人力,成本高、效率底;而现场检测要运维人员去现场,且因全检工作量太大,而不可能全检,对运维人员技能要求高。现有的抽检和现场检测无法对电表误差进行趋势分析。且抽检的比例非常小,检验结果代表性不强;现场检测中装拆表也会影响用户用电,影响客户满意度。

技术实现要素:

6.为解决现有技术所存在的技术问题,本发明提供基于大数据分析与折线图分析的智能电表误差趋势分析方法,将待分析电表的相关档案数据代入数学模型后可以精准计算获得该电表的误差信息,避免再次进行抽检和现场检测,节省了人力成本和分析时效,同时提高了用户的满意度。

7.本发明采用以下技术方案来实现:基于大数据分析与折线图分析的智能电表误差趋势分析方法,包括以下步骤:

8.s1、获取待分析误差的台区编号或台区名称;

9.s2、根据台区编号或台区名称访问计量自动化系统或电能量平台,获取智能电表的档案数据;

10.s3、基于智能电表误差分析模型,对已有电表数据进行数据分析,获得该电表的误差信息;

11.s4、分别获取已有电表的误差信息与其用户编号、安装日期、台区编号或台区名称、地理位置的关系,并建立对应的数据表格,根据数据表格建立散点图模型;

12.s5、基于数据表格和散点图模型,建立误差信息与其用户编号、安装日期、台区编号或台区名称、地理位置的折线图,并依据折线图获得该折线图对应的数学模型;

13.s6、确定每个因素对应的配重;

14.s7、获取所需分析的智能电表的档案数据,包括用户编号、安装日期、台区编号或台区名称、地理位置;

15.s8、分别将所需分析的智能电表的档案数据代入各个数学模型,获得每个数学模型下的误差数据;

16.s9、结合每个因素的配重,计算得到智能电表的最终误差数据。

17.本发明与现有技术相比,具有如下优点和有益效果:

18.1、本发明将待分析电表的相关档案数据代入数学模型后可以精准计算获得该电表的误差信息,避免再次进行抽检和现场检测,节省了人力成本和分析时效,同时提高了用户的满意度。

19.2、本发明通过多重因素的散点图、折线图可以直观的表现出每个智能电表的各个档案数据与其误差信息的关系,更加直观的表现出电表误差、电表误差超差、误差趋势。

20.3、本发明可以基于各个电表的误差情况,有计划地汇总得到基于用户编号、安装时间、台区与安装位置等与误差的关系,可以查看不同因素下的电表误差趋势情况,可以知道电表误差一段时间内,误差的变化情况。

21.4、本发明可以实现远程误差分析,动态监测电表情况。

附图说明

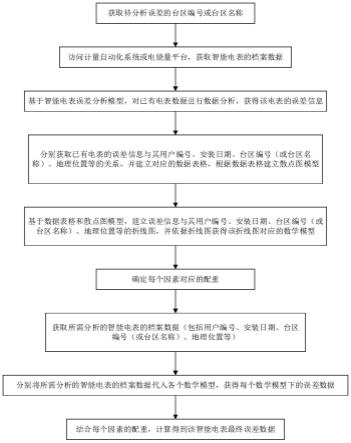

22.图1是本发明的方法流程图。

具体实施方式

23.下面结合实施例及附图对本发明作进一步详细的描述,但本发明的实施方式不限于此。

24.实施例

25.如图1所示,本实施例基于大数据分析与折线图分析的智能电表误差趋势分析方法,包括以下步骤:

26.s1、获取待分析误差的台区编号或台区名称;

27.s2、根据台区编号或台区名称访问计量自动化系统或电能量平台,获取智能电表的档案数据;

28.s3、基于智能电表误差分析模型,对已有电表数据进行数据分析,获得该电表的误差信息;

29.s4、分别获取已有电表的误差信息与其用户编号、安装日期、台区编号或台区名称、地理位置等的关系,并建立对应的数据表格,根据数据表格建立散点图模型;

30.s5、基于数据表格和散点图模型,建立误差信息与其用户编号、安装日期、台区编号或台区名称、地理位置等的折线图,并依据折线图获得该折线图对应的数学模型;

31.s6、确定每个因素对应的配重;

32.s7、获取所需分析的智能电表的档案数据,包括用户编号、安装日期、台区编号或台区名称、地理位置等;

33.s8、分别将所需分析的智能电表的档案数据代入各个数学模型,获得每个数学模

型下的误差数据;

34.s9、结合每个因素的配重,计算得到该智能电表的最终误差数据。

35.具体地,本实施例中,步骤s1中待分析台区根据需要监控台区进行确定,台区信息从电能量平台通过接口获取,保存到数据表。

36.具体地,本实施例中,步骤s2中的档案数据包括电表读数、位置信息。

37.具体地,本实施例中,步骤s3中的误差信息包括误差值、误差率、超差值等信息;智能电表误差分析模型可以直接调用已有的模型数据,无需重新建立,省时省力。

38.具体地,本实施例中,步骤s4中散点图模型的建立过程如下:以电表的误差信息为因变量y,以电表的用户编号为自变量x1、安装日期x2、台区编号或台区名称x3、地理位置x4,建立y-x1、y-x2、y-x3、y-x4的散点图模型。由于误差信息包括误差值、误差率、超差值,因此,需要分别建立误差信息包括误差值y1、误差率y2、超差值y3与各个因变量之间的散点图模型。

39.具体地,建立y-x4的散点图模型的过程如下:

40.对整个台区的地理位置进行编号;先获取整个台区的地理位置,分别对台区的地理位置的经纬坐标进行标号,再以经度-纬度值标注不同的地理位置;

41.在获取智能电表的地理位置信息后,对该地理位置进行经度-纬度值的标号,以该经度-纬度值为该智能电表的地理位置x4。

42.具体地,本实施例中,步骤s5的具体过程为:

43.在获取y-x1、y-x2、y-x3、y-x4的散点图模型后,分别在y-x1、y-x2、y-x3、y-x4的散点图模型上进行折线图的标记,并依据折线图获取对应的数学模型。

44.具体地,本实施例中,步骤s6中分别对用户编号、安装日期、台区编号或台区名称、地理位置进行配重赋值。

45.如,赋予用户编号10%的配重、赋予安装日期40%的配重、赋予台区编号或台区名称10%的配重、赋予地理位置40%的配重。

46.如果分别计算误差值、误差率、超差值与各个因变量之间的结果,则需要在计算得到误差值、误差率、超差值的数据后,再对误差值、误差率、超差值进行配重。如,赋予误差值40%的配重、赋予误差率30%的配重、赋予超差值30%的配重。

47.具体地,本实施例中,步骤s7中通过访问台区服务器获取所需要分析的智能电表的档案数据,包括智能电表的用户编号、安装日期、台区编号或台区名称、地理位置。

48.具体地,本实施例中,步骤s8中分别将智能电表的用户编号、安装日期、台区编号或台区名称、地理位置代入y-x1、y-x2、y-x3、y-x4的数学模型中,分别计算与该用户编号、安装日期、台区编号或台区名称、地理位置对应的误差数据。

49.具体地,本实施例中,步骤s9的具体过程为:通过步骤s8获得与该用户编号、安装日期、台区编号或台区名称、地理位置对应的误差数据后,结合步骤s6的配重,计算得到该智能电表的最终误差数据。

50.具体地,本实施例中,通过智能电表的最终误差数据计算结果,进行判断电表的误差数据是否会超过电表整体测量更换阈值;当超过电表整体测量更换阈值时,台区向各个区级发送对出现误差最多安装时间的点的电表进行更换的指令,并由各个区级对需要更换电表的点进行电表的更换。

51.通过本实施例的计算方式,可以免去人工逐一检测电表的情况,同时台区中心控制人员通过对各个电表反馈的电能量数据形成的三维图和折线图了解电表的情况,使台区中心控制人员了解电表的误差变化情况,使出现测量误差的电表可以及时的发现。

52.通过本实施例的计算方式,可以设定分析周期,即在一定时间后计算相应的智能电表的误差数据。

53.通过本实施例步骤s4、s5给出了y1-x4、y2-x4、y3-x4、y4-x4的结果;根据该结果的横向分析,即同一时间下的不同安装时间;纵向分析,即同一电表的不同检测时间;可以分析同一电表随着时间的延续的规律,并对一待测电表的后续时间的状态进行评价。

54.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。