1.本发明涉及消声技术领域,更具体地,涉及消音器及发动机。

背景技术:

2.近年来不少高等院校、科研设计单位和工厂企业设计制造了多种类型的微穿孔消音器,其主要目的是利用共振吸声原理来改善特定频率范围内的消声效果,它不需要多孔吸声材料,仅采用穿孔板结构即可获得宽频带的良好吸声效果,穿孔吸声结构具有耐高温、抗腐蚀、高强度和可靠性等优点,同时可用于高速气流、潮湿的恶劣环境中,而且它结构简单,加工安装方便可靠,因此在各类空压机、柴油机、汽车及摩托车发动机、空调系统等许多设备和产品的噪声控制中得到了广泛的应用。

3.当前应用比较广泛的穿孔管消音器为直通穿孔管消音器,这种穿孔管消音器由于结构固定,其消声频带和消声性能是确定的。工业用的发动机、电机、风机等旋转机械由于应用场景不同,管道噪声频率一般是变化的,比如同一款发动机的搭载不同的整车、匹配不同的空滤等,固定结构的消音器只能使用在特定的应用环境,消声器的通用化差,不能动态地调整。另外在做消音器方案选型时,如果采用传统固定结构的穿孔管消音器方案,往往要准备多个消音器方案进行消音器实物进行选型,需要多次的拆装、测试工作,非常的费时费力。

4.因此,如何提供一种适用于多种工作环境,也适用于测试时使用的消音器成为本领域亟需解决的技术难题。

技术实现要素:

5.本发明的目的是提供一种可实现连续变化消声频带,适用于多种工作环境,也适用于测试时使用的消音器。

6.根据本发明的第一方面,提供了一种消音器,包括:上腔壳和下腔壳,二者相对设置形成轴向贯通的圆柱状消音腔体,所述消音腔体包括:第一腔体部及在轴向上位于所述第一腔体部相对两侧的第二腔体部,所述第一腔体部的直径大于所述第二腔体部的直径,所述上腔壳且对应于所述第一腔体部的中部穿设有开孔;

7.密封盖,通过螺栓安装于所述上腔壳,且对应于所述开孔,以密封所述开孔;

8.环形内筒和环形外筒,所述环形外筒套设于所述环形内筒外,与所述消音腔体同轴设置,且安装于所述消音腔体的所述第一腔体部内,并将所述消音腔体分隔为主管道和位于所述环形外筒与所述第一腔体部的腔壁之间的空腔,所述环形内筒和所述环形外筒分别对应开设有沿轴向和周向均匀分布的多个矩形孔,所述环形外筒上设置有调节臂,用于操纵所述环形外筒相对所述环形内筒旋转,从而使所述环形内筒和所述环形外筒的矩形孔对应连通或交错,以使所述主管道和所述空腔之间的穿孔率连续变化。

9.可选地,所述调节臂背离所述环形外筒的一端延伸至所述开孔外侧,且在所述开孔内沿所述环形外筒的周向往复摆动;

10.其中,所述调节臂背离所述环形外筒的一端螺纹连接有定位螺母,用于将所述调节臂定位至所述上腔壳。

11.可选地,多个所述矩形孔的尺寸分别相同,所述环形内筒和所述环形外筒上沿周向设置的所述矩形孔的数量为2-8个,沿径向设置的所述矩形孔的数量2-8个。

12.可选地,所述矩形孔的长度为15.5mm,宽度为4mm。

13.可选地,所述消音器的穿孔率范围为20.5%-37.7%。

14.可选地,所述环形内筒和所述环形外筒的壁厚均为1mm-2mm,所述环形内筒的内径为58mm,所述环形外筒的内径为60.2mm。

15.可选地,所述主管道的内径为58mm,所述空腔的内径为100mm。

16.根据本发明的第二方面,提供了一种发动机,包括:发动机本体及连接所述发动机本体的风机管路,所述风机管路包括管路上游和管路下游;以及本发明第一方面任一项所述的消音器,所述消音器的主管路的一端与所述管路上游连接,所述主管路的另一端与所述管路下游连接。

17.根据本发明公开的技术内容,具有如下有益效果:通过操纵环形外筒上的调节臂,使环形外筒自由旋转,环形内筒和环形外筒上的矩形孔会发生重合或交错,从而实现主管道和空腔之间的穿孔率连续变化,这样的设计可以调节消声的频带,尤其是在做消声测试时,可以使用该消音器进行多种方案的测试。

18.通过以下参照附图对本发明的示例性实施例的详细描述,本发明的其它特征及其优点将会变得清楚。

附图说明

19.被结合在说明书中并构成说明书的一部分的附图示出了本发明的实施例,并且连同其说明一起用于解释本发明的原理。

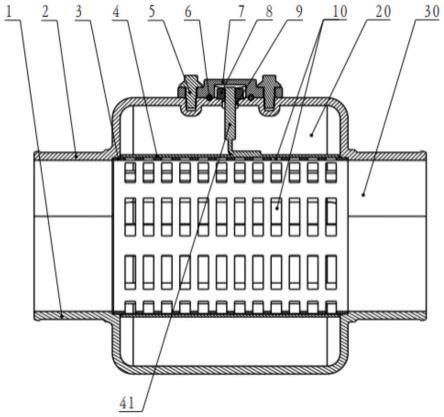

20.图1为根据实施例提供的一种消音器的剖面结构示意图;

21.图2为根据实施例提供的一种消音器的不同空腔体积和不同旋转位置的消音效果图;

22.图3为根据实施例提供的一种发动机器的结构示意图。

23.附图标记说明:

24.1-上腔壳;2-下腔壳;3-环形内筒;4-环形外筒;41-调节臂;5-螺栓;6-密封圈;7-密封盖;8-定位螺母;10-矩形孔;20-空腔;30-主管道;41-调节臂;

25.100-发动机本体;110-管路上游;120-管路下游。

具体实施方式

26.现在将参照附图来详细描述本发明的各种示例性实施例。应注意到:除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本发明的范围。

27.以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。

28.对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适

当情况下,所述技术、方法和设备应当被视为说明书的一部分。

29.在这里示出和讨论的所有例子中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它例子可以具有不同的值。

30.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。

31.参考附图1,根据本发明的第一方面,提供了一种消音器,包括:上腔壳1和下腔壳2,二者相对设置形成轴向贯通的圆柱状消音腔体,所述消音腔体包括:第一腔体部及在轴向上位于所述第一腔体部相对两侧的第二腔体部,所述第一腔体部的直径大于所述第二腔体部的直径,所述上腔壳1且对应于所述第一腔体部的中部穿设有开孔;以及密封盖7,通过螺栓5及密封圈6安装于所述上腔壳1,且对应于所述开孔,以密封所述开孔;以及环形内筒3和环形外筒4,所述环形外筒4套设于所述环形内筒3外,与所述消音腔体同轴设置,且安装于所述消音腔体的所述第一腔体部内,并将所述消音腔体分隔为主管道30和位于所述环形外筒4与所述第一腔体部的腔壁之间的空腔20,所述环形内筒3和所述环形外筒4分别对应开设有沿轴向和周向均匀分布的多个矩形孔10,所述环形外筒4上设置有调节臂41,用于操纵所述环形外筒4相对所述环形内筒3旋转,从而使所述环形内筒3和所述环形外筒4的矩形孔10对应连通或交错,以使所述主管道30和所述空腔20之间的穿孔率连续变化。

32.如上所述的消音器,所述调节臂41背离所述环形外筒4的一端延伸至所述开孔外侧,且在所述开孔内沿所述环形外筒4的周向往复摆动;其中,所述调节臂41背离所述环形外筒4的一端螺纹连接有定位螺母8,用于将所述调节臂41定位至所述上腔壳1。

33.如上所述的消音器,多个所述矩形孔10的尺寸分别相同,所述环形内筒3和所述环形外筒4上沿周向设置的所述矩形孔10的数量为2-8个,沿径向设置的所述矩形孔10的数量2-8个。

34.如上所述的消音器,所述矩形孔10的长度为15.5mm,宽度为4mm。

35.如上所述的消音器,所述消音器的穿孔率范围为20.5%-37.7%。

36.如上所述的消音器,所述环形内筒3和所述环形外筒4的壁厚均为1mm-2mm,所述环形内筒3的内径为58mm,所述环形外筒4的内径为60.2mm。

37.如上所述的消音器,所述主管道30的内径为58mm,所述空腔20的内径为100mm。

38.具体的,设定环形内筒3的内表面面积为s,单个矩形孔10面积为t,穿孔总面积为8*8*t,当调节臂41旋转到上腔壳1上指示的max位置时,计算的最大穿孔率为8*8*t/s,优选方案最大穿孔率为37.7%;当旋转调节臂41时,环形外筒4会相对于固定的环形内筒3发生转动,环形内筒3上矩形孔10被环形外筒4上的未穿孔区域逐渐遮挡,当调节臂41旋转到上腔壳1上指示的min位置时,环形内筒3上矩形孔10刚好被遮挡一半,此时被单个遮挡后的矩形孔10面积为0.5*t,计算的最小大穿孔率为0.5*8*8*t/s,优选方案最小穿孔率为20.5%。当然,如果改变单个矩形孔10的面积t,或环形内筒3的内表面面积s,穿孔率的范围也会随着发生变化。

39.参考附图3,在实际应用中,消声器的主管道30的一端与发动机的风机管路的管路上游110连接,一端与管路下游120连接;一般通过橡胶软管连接,并用卡箍打紧。

40.具体的,通过松开两个螺栓5,打开密封盖7,再松开定位螺母8,旋转调节臂41,使环形外筒4会相对于固定的环形内筒3发生转动,这样就可以得到不同的穿孔率。实际方案

应用时,需要测试管道中的气流频谱特性,再制定要消声的频率和消声幅值,再根据本方案3d设计消声器,cae计算3d数模的消声的频率和消声幅值是否达到设计标准。

41.本发明可以根据测试的具体噪声状况,自主调频;当气流和声音在消音器主管道30内传播时,矩形孔10和空腔20对声波能量有所衰减,因此从主管道30右端传播出来的声音会比左端进入消音器的声音有所降低,即体现了消音器的消声效果。

42.对于本发明的消音器,当环形外筒4改变穿孔率或更换不同体积的空腔20的体积时,将产生不同的消声中心频率。参考附图2,示出了最小和最大穿孔率情形的消音特性,图中有a、b两条曲线,分别表示为:a:最小穿孔率20.5%;b:最大穿孔率37.7%。结合上文对穿孔率的说明,此处就不再赘述穿孔率含义。

43.参考附图3,根据本发明的第二方面,提供了一种发动机,包括:发动机本体100及连接所述发动机本体100的风机管路,所述风机管路包括管路上游110和管路下游120;以及实施例一中任一项所述的消音器,所述消音器的主管路的一端与所述管路上游110连接,所述主管路的另一端与所述管路下游120连接。

44.综上,通过操纵环形外筒4上的调节臂41,使环形外筒4自由旋转,环形内筒3和环形外筒4上的矩形孔10会发生重合或交错,从而实现主管道30和空腔20之间的穿孔率连续变化,这样的设计可以调节消声的频带,尤其是在做消声测试时,可以使用该消音器进行多种方案的测试。

45.虽然已经通过例子对本发明的一些特定实施例进行了详细说明,但是本领域的技术人员应该理解,以上例子仅是为了进行说明,而不是为了限制本发明的范围。本领域的技术人员应该理解,可在不脱离本发明的范围和精神的情况下,对以上实施例进行修改。本发明的范围由所附权利要求来限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。