1.本发明涉及环氧结构胶技术领域,更具体地说,是涉及一种适用于铝制车身粘接的单组分热固化环氧胶粘剂及其制备方法。

背景技术:

2.在汽车制造工艺中,环氧结构胶接替代焊接正成为技术发展趋势,结构胶接具有重量轻、力学强度大、降低应力集中、密封性好等优点。这种胶是单组份热固化,打胶后在油漆烘烤工艺中发生热固化。由于早期车身大多为冷轧钢,因此之前的环氧结构胶产品往往对冷轧钢有很好的粘接性能;但随着现在市场轻量化的要求愈发严格,全铝车身逐渐成为一个趋势。然而,环氧结构胶对于非铁金属,如阳极氧化铝、3003铝、5083铝、6061铝等基材粘接性明显不如对钢的粘接,这对全铝车身的发展也是一个极大的限制。

3.具体来说,目前在环氧结构胶领域中,配方上大多会选择传统的环氧树脂 增韧剂的方法实现本体强度、粘接强度、抗冲击韧性、模量等性能的平衡。其中,增韧剂的选择至关重要,合适的增韧剂搭配不仅可以提升环氧结构胶的韧性,还对粘接性能也有很大的影响;现有技术中,为了提升对钢的粘接,往往会添加大量封闭型聚氨酯增韧剂,其在环氧结构胶中与环氧树脂形成“海岛”互穿结构,能实现粘接强度和抗冲击强度的双重提升。但是,由于聚氨酯结构较硬,且有一定的结晶性,对于较软的金属基材,尤其是不同系列的铝材,表面浸润性和粘接性就非常受限。市面上大多数环氧结构胶,对钢的粘接可以达到35mpa甚至40mpa,但应用到铝材上,粘接强度就会迅速跌落至10mpa~12mpa,同时失效模式会变成界面破坏。因此,如何提升环氧结构胶对铝材的粘接,实现粘接强度的大幅提升,同时将失效模式改变为内聚破坏,就显得非常重要。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种适用于铝制车身粘接的单组分热固化环氧胶粘剂及其制备方法,本发明提供的适用于铝制车身粘接的单组分热固化环氧胶粘剂对铝材的浸润性好,粘接强度可以显著提升至20mpa以上,并且失效模式均为内聚破坏;与此同时,该单组分热固化环氧胶粘剂并未失去对钢材优异的粘接性能,对钢的粘接强度仍然可以保持在30mpa~35mpa。

5.本发明提供了一种适用于铝制车身粘接的单组分热固化环氧胶粘剂,由包括以下组分的原料制备而成:

6.双酚a型环氧树脂10~30重量份;

7.聚醚胺改性环氧树脂10~30重量份;

8.液态丁腈橡胶改性环氧树脂5~20重量份;

9.核壳橡胶增韧剂10~30重量份;

10.活性稀释剂1~10重量份;

11.无机填料15~20重量份;

12.白炭黑触变剂3~6重量份;

13.4a分子筛吸水剂0.5~5重量份;

14.潜伏型固化剂1~5重量份;

15.固化促进剂0.1~1重量份。

16.优选的,所述单组分热固化环氧胶粘剂由以下组分组成:

17.双酚a型环氧树脂15~22重量份;

18.聚醚胺改性环氧树脂15~22重量份;

19.液态丁腈橡胶改性环氧树脂10~17重量份;

20.核壳橡胶增韧剂18~22重量份;

21.活性稀释剂4~6重量份;

22.无机填料17~19重量份;

23.白炭黑触变剂4~5重量份;

24.4a分子筛吸水剂1~3重量份;

25.潜伏型固化剂2~4重量份;

26.固化促进剂0.4~0.6重量份。

27.优选的,所述双酚a型环氧树脂选自岳阳石化cyd-128、南亚npel-128和南亚npel-127中的一种或多种。

28.优选的,所述聚醚胺改性环氧树脂选自深圳佳迪达xa-563和/或上海宏力明hlm dep-60。

29.优选的,所述液态丁腈橡胶改性环氧树脂为双酚a的二缩水甘油醚和丁二烯-丙烯腈弹性体的高粘度加成物。

30.优选的,所述核壳橡胶增韧剂为具有核壳结构的液体橡胶增韧剂,其中核体材料为二烯烃和单烯烃的共聚物,壳体材料为环氧基功能化的甲基丙烯酸烷基酯均聚物或共聚物;所述具有核壳结构的液体橡胶增韧剂的平均粒径小于400nm。

31.优选的,所述活性稀释剂为单官能度的脂肪族缩水甘油醚。

32.优选的,所述无机填料为硅微粉。

33.本发明还提供了一种上述技术方案所述的适用于铝制车身粘接的单组分热固化环氧胶粘剂的制备方法,包括以下步骤:

34.于反应釜中加入双酚a型环氧树脂、聚醚胺改性环氧树脂、液态丁腈橡胶改性环氧树脂、核壳橡胶增韧剂和活性稀释剂,在20℃~30℃下以80rpm~120rpm的分散速率搅拌0.5h~1.5h;随后加入无机填料、白炭黑触变剂和4a分子筛吸水剂,在40℃~60℃、真空≤-0.09mpa的条件下以150rpm~250rpm的分散速率搅拌1h~3h;随后加入潜伏型固化剂和固化促进剂,在20℃~30℃、真空≤-0.09mpa的条件下以80rpm~120rpm的分散速率搅拌0.5h~1.5h,得到适用于铝制车身粘接的单组分热固化环氧胶粘剂。

35.优选的,所述无机填料、白炭黑触变剂和4a分子筛吸水剂在加入前,还包括:

36.将无机填料、白炭黑触变剂和4a分子筛吸水剂于90℃~110℃烘房中烘干脱水20h~30h。

37.本发明提供了一种适用于铝制车身粘接的单组分热固化环氧胶粘剂,由包括以下

组分的原料制备而成:双酚a型环氧树脂10~30重量份;聚醚胺改性环氧树脂10~30重量份;液态丁腈橡胶改性环氧树脂5~20重量份;核壳橡胶增韧剂10~30重量份;活性稀释剂1~10重量份;无机填料15~20重量份;白炭黑触变剂3~6重量份;4a分子筛吸水剂0.5~5重量份;潜伏型固化剂1~5重量份;固化促进剂0.1~1重量份。与现有技术相比,本发明提供的适用于铝制车身粘接的单组分热固化环氧胶粘剂采用特定含量的特定组分,实现整体较好的相互作用,对铝材的浸润性好,粘接强度可以显著提升至20mpa以上,并且失效模式均为内聚破坏,从而解决现有市场产品对非铁金属,尤其是铝材粘接性能不好的问题;与此同时,该单组分热固化环氧胶粘剂并未失去对钢材优异的粘接性能,对钢的粘接强度仍然可以保持在30mpa~35mpa。

38.另外,本发明提供的制备方法工艺简单,条件温和、易控,具有广阔的应用前景。

具体实施方式

39.下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

40.本发明提供了一种适用于铝制车身粘接的单组分热固化环氧胶粘剂,由包括以下组分的原料制备而成:

41.双酚a型环氧树脂10~30重量份;

42.聚醚胺改性环氧树脂10~30重量份;

43.液态丁腈橡胶改性环氧树脂5~20重量份;

44.核壳橡胶增韧剂10~30重量份;

45.活性稀释剂1~10重量份;

46.无机填料15~20重量份;

47.白炭黑触变剂3~6重量份;

48.4a分子筛吸水剂0.5~5重量份;

49.潜伏型固化剂1~5重量份;

50.固化促进剂0.1~1重量份。

51.在本发明中,所述适用于铝制车身粘接的单组分热固化环氧胶粘剂由包括双酚a型环氧树脂、聚醚胺改性环氧树脂、液态丁腈橡胶改性环氧树脂、核壳橡胶增韧剂、活性稀释剂、无机填料、白炭黑触变剂、4a分子筛吸水剂、潜伏型固化剂、固化促进剂的原料制备而成,优选由双酚a型环氧树脂、聚醚胺改性环氧树脂、液态丁腈橡胶改性环氧树脂、核壳橡胶增韧剂、活性稀释剂、无机填料、白炭黑触变剂、4a分子筛吸水剂、潜伏型固化剂、固化促进剂组成。

52.在本发明中,所述适用于铝制车身粘接的单组分热固化环氧胶粘剂由包括以下组分的原料制备而成:

53.双酚a型环氧树脂10~30重量份;

54.聚醚胺改性环氧树脂10~30重量份;

55.液态丁腈橡胶改性环氧树脂5~20重量份;

56.核壳橡胶增韧剂10~30重量份;

57.活性稀释剂1~10重量份;

58.无机填料15~20重量份;

59.白炭黑触变剂3~6重量份;

60.4a分子筛吸水剂0.5~5重量份;

61.潜伏型固化剂1~5重量份;

62.固化促进剂0.1~1重量份;

63.优选由以下组分组成:

64.双酚a型环氧树脂15~22重量份;

65.聚醚胺改性环氧树脂15~22重量份;

66.液态丁腈橡胶改性环氧树脂10~17重量份;

67.核壳橡胶增韧剂18~22重量份;

68.活性稀释剂4~6重量份;

69.无机填料17~19重量份;

70.白炭黑触变剂4~5重量份;

71.4a分子筛吸水剂1~3重量份;

72.潜伏型固化剂2~4重量份;

73.固化促进剂0.4~0.6重量份。

74.本发明对所述双酚a型环氧树脂、聚醚胺改性环氧树脂、液态丁腈橡胶改性环氧树脂、核壳橡胶增韧剂、活性稀释剂、无机填料、白炭黑触变剂、4a分子筛吸水剂、潜伏型固化剂、固化促进剂的来源没有特殊限制,采用本领域技术人员熟知的市售商品即可。

75.在本发明中,所述双酚a型环氧树脂优选选自岳阳石化cyd-128、南亚npel-128和南亚npel-127中的一种或多种,更优选为岳阳石化cyd-128、南亚npel-128或南亚npel-127。

76.在本发明中,所述聚醚胺改性环氧树脂优选选自深圳佳迪达xa-563和/或上海宏力明hlmdep-60,更优选为深圳佳迪达xa-563或上海宏力明hlm dep-60。

77.在本发明中,所述液态丁腈橡胶改性环氧树脂优选为双酚a的二缩水甘油醚和丁二烯-丙烯腈弹性体的高粘度加成物,更优选为亨斯曼hypox ra1340或深圳佳迪达861340。

78.在本发明中,所述核壳橡胶增韧剂优选为具有核壳结构的液体橡胶增韧剂,其中核体材料为二烯烃和单烯烃的共聚物,壳体材料为环氧基功能化的甲基丙烯酸烷基酯均聚物或共聚物;所述具有核壳结构的液体橡胶增韧剂的平均粒径小于400nm;更优选为kaneka mx-154。

79.在本发明中,所述活性稀释剂优选为单官能度的脂肪族缩水甘油醚,更优选为xy-748。

80.在本发明中,所述无机填料优选为硅微粉,更优选为连云港华威b03-1。

81.在本发明中,所述白炭黑触变剂优选为cabot ts720和/或赢创r202,更优选为cabot ts720。

82.在本发明中,所述潜伏型固化剂优选为热活化的潜伏型固化剂,具体为胍及其衍生物、脲及其衍生物中的一种或多种,更优选为双氰胺固化剂,dyhard 100s;所述固化促进

剂优选为有催化活性的含苯基和二甲基的取代脲,更优选为dyhard ur-700;

83.此外,在对比例中,本发明还选用了封闭型聚氨酯增韧剂,优选为科思创desmocap 11a或三井化学b-7005。

84.随着汽车轻量化的进程,汽车车身逐渐由钢铁转变为更加轻盈的全铝车身,那么车身结构胶需要从原先的满足钢-钢粘接转变为满足铝-铝的粘接;目前市场现有产品大多无法满足对铝基材的粘接,通常都会出现界面剥离的现象,无法满足客户的要求;本发明提供了一种对铝制金属有很好粘接的环氧结构胶配方体系,解决市场面对的问题。本发明技术方案中涉及到的单组分环氧结构胶配方中,没有添加传统的封闭性聚氨酯增韧剂,取而代之的是选用了两种改性环氧树脂增韧剂,其中一种为低粘度聚醚胺改性环氧树脂增韧剂,另一种为高粘度液态丁腈橡胶改性环氧树脂增韧剂;试验结果显示,选用分子链更为柔软的聚醚胺/液态丁腈橡胶对铝材的浸润性更好,粘接强度可以显著提升至20mpa以上,并且失效模式均为内聚破坏;与此同时,本发明中的单组分环氧结构胶并未失去对钢材优异的粘接性能,对钢的粘接强度仍然可以保持在30mpa~35mpa。

85.本发明还提供了一种上述技术方案所述的适用于铝制车身粘接的单组分热固化环氧胶粘剂的制备方法,包括以下步骤:

86.于反应釜中加入双酚a型环氧树脂、聚醚胺改性环氧树脂、液态丁腈橡胶改性环氧树脂、核壳橡胶增韧剂和活性稀释剂,在20℃~30℃下以80rpm~120rpm的分散速率搅拌0.5h~1.5h;随后加入无机填料、白炭黑触变剂和4a分子筛吸水剂,在40℃~60℃、真空≤-0.09mpa的条件下以150rpm~250rpm的分散速率搅拌1h~3h;随后加入潜伏型固化剂和固化促进剂,在20℃~30℃、真空≤-0.09mpa的条件下以80rpm~120rpm的分散速率搅拌0.5h~1.5h,得到适用于铝制车身粘接的单组分热固化环氧胶粘剂。

87.在本发明中,所述无机填料、白炭黑触变剂和4a分子筛吸水剂在加入前,优选还包括:

88.将无机填料、白炭黑触变剂和4a分子筛吸水剂于90℃~110℃烘房中烘干脱水20h~30h;

89.更优选为:

90.将无机填料、白炭黑触变剂和4a分子筛吸水剂于100℃烘房中烘干脱水24h。

91.本发明提供的制备方法工艺简单,条件温和、易控,具有广阔的应用前景。

92.本发明提供了一种适用于铝制车身粘接的单组分热固化环氧胶粘剂,由包括以下组分的原料制备而成:双酚a型环氧树脂10~30重量份;聚醚胺改性环氧树脂10~30重量份;液态丁腈橡胶改性环氧树脂5~20重量份;核壳橡胶增韧剂10~30重量份;活性稀释剂1~10重量份;无机填料15~20重量份;白炭黑触变剂3~6重量份;4a分子筛吸水剂0.5~5重量份;潜伏型固化剂1~5重量份;固化促进剂0.1~1重量份。与现有技术相比,本发明提供的适用于铝制车身粘接的单组分热固化环氧胶粘剂采用特定含量的特定组分,实现整体较好的相互作用,对铝材的浸润性好,粘接强度可以显著提升至20mpa以上,并且失效模式均为内聚破坏,从而解决现有市场产品对非铁金属,尤其是铝材粘接性能不好的问题;与此同时,该单组分热固化环氧胶粘剂并未失去对钢材优异的粘接性能,对钢的粘接强度仍然可以保持在30mpa~35mpa。

93.另外,本发明提供的制备方法工艺简单,条件温和、易控,具有广阔的应用前景。

94.为了进一步说明本发明,下面通过以下实施例进行详细说明。本发明以下实施例中所用的原料均为市售商品。

95.本发明采用的性能测试方法如下:

96.剪切强度:gb/t 7124-2008,胶粘剂拉伸剪切强度的测定刚性材料对刚性材料;

97.t-型剥离强度:gb/t 2791-1995,胶粘剂t剥离强度试验方法挠性材料对挠性材料;

98.冲击剥离强度:iso 11343-2003,adhesives

–

determination of dynamic resistance to cleavage of high strength adhesive bonds under impact conditions

–

wedge impact method。

99.实施例1

100.npel-127双酚a型环氧树脂22重量份、xa-563聚醚胺改性环氧树脂15重量份、hypox ra1340液态丁腈橡胶改性环氧树脂10重量份、mx-154核壳橡胶增韧剂20重量份、xy-748活性稀释剂5重量份、b03-1硅微粉填料18重量份、ts720白炭黑触变剂4.5重量份、4a分子筛吸水剂2重量份、100s潜伏性固化剂3重量份、ur-700固化促进剂0.5重量份。

101.实施例2

102.npel-128双酚a型环氧树脂15重量份、xa-563聚醚胺改性环氧树脂22重量份、hypox ra1340液态丁腈橡胶改性环氧树脂10重量份、mx-154核壳橡胶增韧剂20重量份、xy-748活性稀释剂5重量份、b03-1硅微粉填料18重量份、ts720白炭黑触变剂4.5重量份、4a分子筛吸水剂2重量份、100s潜伏性固化剂3重量份、ur-700固化促进剂0.5重量份。

103.实施例3

104.cyd-128双酚a型环氧树脂15重量份、dep-60聚醚胺改性环氧树脂15重量份、861340液态丁腈橡胶改性环氧树脂17重量份、mx-154核壳橡胶增韧剂20重量份、xy-748活性稀释剂5重量份、b03-1硅微粉填料18重量份、ts720白炭黑触变剂4.5重量份、4a分子筛吸水剂2重量份、100s潜伏性固化剂3重量份、ur-700固化促进剂0.5重量份。

105.对比例1

106.npel-127双酚a型环氧树脂22重量份、desmocap 11a封闭型聚氨酯增韧剂15重量份、hypox ra1340液态丁腈橡胶改性环氧树脂10重量份、mx-154核壳橡胶增韧剂20重量份、xy-748活性稀释剂5重量份、b03-1硅微粉填料18重量份、ts720白炭黑触变剂4.5重量份、4a分子筛吸水剂2重量份、100s潜伏性固化剂3重量份、ur-700固化促进剂0.5重量份。

107.对比例2

108.npel-127双酚a型环氧树脂22重量份、xa-563聚醚胺改性环氧树脂15重量份、desmocap 11a封闭型聚氨酯增韧剂10重量份、mx-154核壳橡胶增韧剂20重量份、xy-748活性稀释剂5重量份、b03-1硅微粉填料18重量份、ts720白炭黑触变剂4.5重量份、4a分子筛吸水剂2重量份、100s潜伏性固化剂3重量份、ur-700固化促进剂0.5重量份。

109.对比例3

110.npel-128双酚a型环氧树脂15重量份、dep-60聚醚胺改性环氧树脂15重量份、b-7005封闭型聚氨酯增韧剂7重量份、861340液态丁腈橡胶改性环氧树脂10重量份、mx-154核壳橡胶增韧剂20重量份、xy-748活性稀释剂5重量份、b03-1硅微粉填料18重量份、ts720白炭黑触变剂4.5重量份、4a分子筛吸水剂2重量份、100s潜伏性固化剂3重量份、ur-700固化

促进剂0.5重量份。

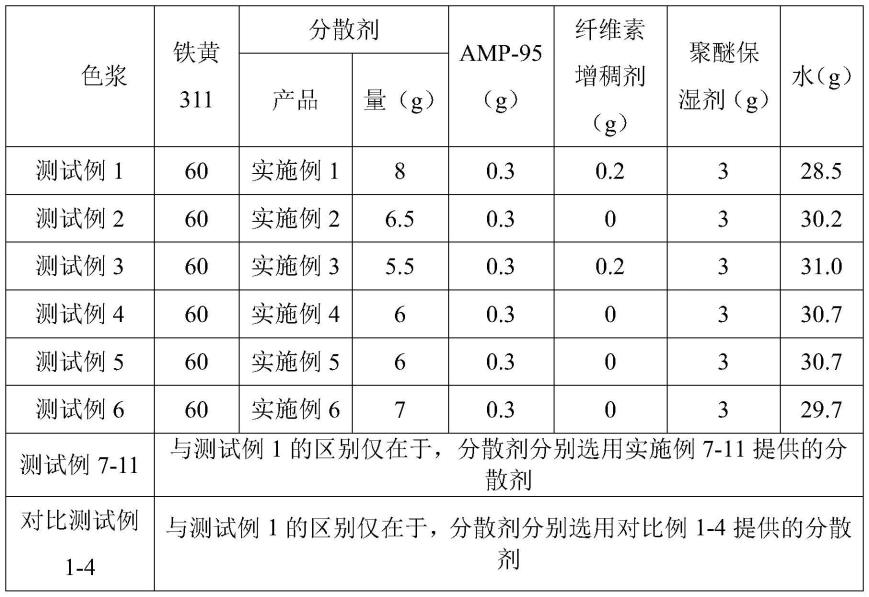

111.实施例1~3及对比例1~3的组分选择及配比参见表1所示。

112.表1实施例1~3及对比例1~3的组分选择及配比数据表

[0113][0114][0115]

上述试验涉及的单组分热固化环氧胶粘剂的制备方法如下:

[0116]

首先将需要用到的粉料包括无机填料、白炭黑触变剂和4a分子筛吸水剂于100℃烘房中脱水24h,备用;于反应釜中加入双酚a型环氧树脂、聚醚胺改性环氧树脂、液态丁腈橡胶改性环氧树脂、核壳橡胶增韧剂和活性稀释剂(对比例还加入封闭型聚氨酯增韧剂),在常温下以100rpm的分散速率搅拌1h;随后加入提前脱水的无机填料、白炭黑触变剂和4a分子筛吸水剂,在50℃、真空≤-0.09mpa的条件下以200rpm的分散速率搅拌2h;随后加入潜伏型固化剂和固化促进剂,在常温、真空≤-0.09mpa的条件下以100rpm的分散速率搅拌1h,得到环氧结构胶,即单组分热固化环氧胶粘剂。

[0117]

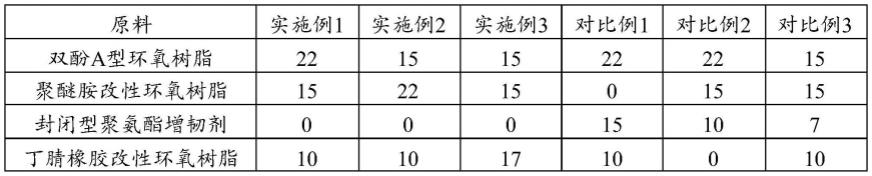

对上述实施例1~3及对比例1~3试验制备得到的单组分热固化环氧胶粘剂进行各项性能测试,结果参见表2所示。

[0118]

表2实施例1~3及对比例1~3的各项性能数据

[0119][0120]

从结果来看,本发明提供的适用于铝制车身粘接的单组分热固化环氧胶粘剂对铝材至少有20mpa的拉伸剪切强度,对钢材至少有35mpa的拉伸剪切强度,同时室温抗冲击剥离强度不小于30n/mm,低温冲击剥离强度不小于20n/mm;并且,当采用封闭型聚氨酯增韧剂时,对3系铝和5系铝的粘接效果不佳,失效模式出现界面破坏,说明环氧胶对铝基材的界面

浸润性和粘附性不足;当采用聚醚胺改性环氧树脂替代封闭性聚氨酯增韧剂时,对3系铝和5系铝的粘接提升非常明显,并且失效模式也全部变为内聚破坏。

[0121]

所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。