1.本发明涉及牛皮加工领域,尤其涉及含马尾松针及香柏木提取物的抗菌祛异味牛皮的制备方法。

背景技术:

2.目前,牛皮制品在市场上广受消费者的喜爱,随着社会的发展和生活水平的提高,人们对鞋服、卫生用品、商品包装等耐用消费品的要求越来越高。牛皮具有透气吸热、恒温、柔和、散热、防潮、亲肤等功能,在服装、鞋帽、医疗、包装等领域广泛应用。随着人们生活水平的提高,对牛皮的功能性提出了更高的要求,具有抗菌、祛异味等功能的大生物牛皮(即功能性牛皮)市场前景广阔。

3.消费者在使用牛皮制品时,大多情况下会与牛皮直接或者近距离接触。由于牛皮中含有大量的胶原蛋白等营养物质,是细菌和霉菌最好的营养源。又由于牛皮表面遍布细纹不易清理,当牛皮制品处于25-35℃环境温度及70-95%空气相对湿度的环境中时,极易滋生细菌和霉菌,其不仅影响牛皮制品的外观,还可能导致皮革物理性能下降,严重影响牛皮制品的使用性能。

4.马尾松针是裸子植物门松柏纲松柏目松科松亚科松属马尾松(pinus massoniana lamb)的针叶部分,富含多种天然生物活性成分,如黄酮类化合物、氨基酸、多糖等。有研究表明,松针中的黄酮类化合物具有重要而显著的药理作用,如抗菌、抗病毒、抗氧化与清除自由基等。其中,松针中的黄酮类化合物包括有如下的分子结构:香柏木,亦可称作雪松,埃及人用来做防腐的功用,主要以抗菌作用而著称。香柏木提取物具有抗菌、收敛、治疗流行性感冒、止血、利尿等功能。现有技术中,针对香柏木提取物的研究拓展越来越多。

5.现有技术中已有采用防止牛皮制品滋生霉菌和细菌的抗菌剂的技术方案公开,但抗菌剂抗菌效果不理想,抗菌作用时间短;且在牛皮制品的日常使用过程中,经摩擦、打湿等情况后,牛皮制品的抗菌性能下降明显,无法长期保持良好的抗菌性能。

6.进一步的,现有的牛皮制品从功能上来看,还无法实现有效祛除异味的功能,牛皮的功能性有待进一步完善。

技术实现要素:

7.为解决现有技术中存在的技术问题,本发明提供含马尾松针及香柏木提取物的抗菌祛异味牛皮的制备方法,制得的抗菌祛异味牛皮的抗菌效果好,抗菌效果作用时间长;有效避免牛皮制品在日常使用过程中,经摩擦、打湿等情况后,抗菌性能明显降低的问题,能够长期保持良好的抗菌性能;且能够有效祛除异味。

8.为解决以上技术问题,本发明采取的技术方案如下:含马尾松针及香柏木提取物的抗菌祛异味牛皮的制备方法,包括以下步骤:活性成分提取、制备功能性颗粒、制备功能性处理剂、制备功能性涂覆剂、清洗脱脂、鞣制、加脂改性、干燥、涂覆。

9.所述活性成分提取,将马尾松针和香柏木分别真空干燥至含水量为1-3wt%,微波处理5-10min,微波处理过程中,控制马尾松针和香柏木温度为70-90℃;微波处理完成后,将马尾松针和香柏木粉碎至200-300目后,混合均匀,制得活性成分微粉;然后采用2-4倍浓度为60-70%的乙醇,超声提取活性成分微粉2-3次,合并提取液,喷雾干燥,制得活性成分提取物。

10.所述活性成分提取中,微波处理的微波频率为1800-2100mhz,微波功率为600-800w;活性成分微粉中,马尾松针和香柏木的重量份比值为2-3:1;超声提取的超声频率为40-45khz,超声功率为500-600w。

11.所述制备功能性颗粒,包括以下步骤:分子巢防护、负载。

12.所述分子巢防护,将分子巢置于密闭环境内,以1.5-2.5mpa/s的加压速率,快速加压至15-18mpa,保持压力10-15min后,泄压至常压;然后投入0.8-1.2倍重量份的去离子水,控制温度为320-350℃,压力为13-16mpa,保温保压5-15min后,自然冷却并泄压至常压;真空干燥至分子巢水分含量为5-8wt%后,与硅烷偶联剂kh-570、聚乙二醇单甲醚混合投入至球磨机内,控制球料比为5-7:1,球磨转速为300-500rpm,球磨处理20-40min,完成分子巢防护,制得分子巢载体。

13.所述分子巢防护中,分子巢为纳米介孔二氧化硅和纳米介孔活性炭的混合物,纳米介孔二氧化硅和纳米介孔活性炭的重量份比值为3-4:1;真空干燥后的分子巢、硅烷偶联剂kh-570、聚乙二醇单甲醚的重量份比值为100-120:3-5:1-2;纳米介孔二氧化硅的粒径为200-300nm;纳米介孔活性炭的粒径为150-250nm。

14.所述负载,将活性成分提取物投入至去离子水中,分散均匀后,升温至40-60℃,保温;然后投入分子巢载体,100-200rpm搅拌3-6h后,停止搅拌,静置12-18h后,过滤分离出固体物,将固体物置于真空度为0.06-0.09mpa环境下,60-70℃保温干燥至水分含量为3-6wt%,制得功能性颗粒。

15.所述负载中,活性成分提取物、去离子水的重量份比值为15-20:100。

16.分子巢载体与去离子水的体积比为1:4-8。

17.所述制备功能性处理剂,搅拌条件下,将第一加脂剂升温至40-50℃,保温;然后投入功能性颗粒,继续保温搅拌1-2h;自然冷却至30-40℃,继续投入第二加脂剂、棕榈油、水性蜡、抗氧剂1010,超声分散10-30min,制得功能性处理剂。

18.所述制备功能性处理剂中,第一加脂剂为磷酸化蓖麻油加脂剂与硫酸化蓖麻油加脂剂的混合物;所述磷酸化蓖麻油加脂剂与硫酸化蓖麻油加脂剂的重量份比值为3-5:1;第二加脂剂为加脂剂provol ba;第一加脂剂、功能性颗粒、第二加脂剂、棕榈油、水性蜡、抗氧剂1010的重量份比值为100:20-30:40-50:6-8:3-5:2-3;超声分散的超声频率为35-45khz,超声功率为550-650w。

19.所述制备功能性涂覆剂,将阳离子型水性聚氨酯、羟乙基纤维素投入至去离子水中,搅拌均匀后,投入功能性颗粒、润湿剂x-405、eva乳液,超声分散均匀后,升温至40-50℃,保温;搅拌条件下,以0.5-1ml/min的滴加速率,滴加硅烷偶联剂kh-570,滴加完成后,继续搅拌30-60min,制得功能性涂覆剂。

20.所述制备功能性涂覆剂中,阳离子型水性聚氨酯、羟乙基纤维素、功能性颗粒、润湿剂x-405、eva乳液、硅烷偶联剂kh-570、去离子水的重量份比值为30-40:0.5-1:9-12:0.1-0.2:10-20:0.2-0.3:100-120;超声分散的超声频率为30-40khz,超声功率为500-600w。

21.所述清洗脱脂,将原料牛皮完全浸渍至清水池的清水中,采用清水清洗原料牛皮的部分可溶性蛋白质、血污、粪便等;原料牛皮在清水池完成清洗后,完全浸渍至密封脱脂池的脱脂液中,升温至40-50℃,保温浸泡1-2h;继续升温至65-75℃,保温浸泡1-2h,完成清洗脱脂。

22.所述清洗脱脂中,脱脂液由以下原料组成:脱脂剂supralan80、氯化钠、碳酸钠、十二烷基磺酸钠、单硬脂酸甘油酯、去离子水。所述脱脂剂supralan80、氯化钠、碳酸钠、十二烷基磺酸钠、单硬脂酸甘油酯、去离子水的重量份比值为1-2:4-6:5-7:1-2:1-2:100-120。

23.所述鞣制,将完成清洗脱脂的牛皮投入至鞣制转鼓内,加入鞣制剂,转动20-30min后,升温至35-38℃,保温转动80-100min;停转静置20-30min后,继续转动80-100min,排液,出鼓,完成鞣制。

24.所述鞣制中,鞣制剂的加入量为牛皮重量的35-40%;所述鞣制剂,由以下原料组成:沸石鞣剂zlr100、碳酸氢钠、防绞剂lm-3351a、酸性脂肪酶leveking-la-p1000,去离子水;沸石鞣剂zlr100、碳酸氢钠、防绞剂lm-3351a、酸性脂肪酶leveking-la-p1000,去离子水的重量份比值为6-9:2-3:0.2-0.4:3-5:100-120。

25.所述加脂改性,将鞣制后的牛皮投入至加脂转鼓内,加入前述制得的功能性处理剂,转动20-30min后,升温至45-55℃,保温转动2-4h,排液,出鼓,完成加脂改性。

26.所述加脂改性中,鞣制后的牛皮与功能性处理剂的重量份比值为1:1.3-2。

27.所述干燥,将一次处理后的牛皮置于真空度为0.05-0.08mpa环境下,60-70℃保温干燥20-30min,完成干燥。

28.所述涂覆,将前述制得的功能性涂覆剂均匀涂覆于干燥的牛皮背面,涂覆量控制在150-200g/m2,涂覆完成后,置于30-35℃温度环境下,通风干燥10-12h,制得含马尾松针

及香柏木提取物的抗菌祛异味牛皮。

29.与现有技术相比,本发明的有益效果为:(1)本发明的含马尾松针及香柏木提取物的抗菌祛异味牛皮的制备方法,通过针对马尾松针和香柏木中活性成分的提取,通过对分子巢防护处理,以及将功能性颗粒分别用于功能性处理剂和功能性涂覆剂中,并对牛皮进行功能性处理,能够有效发挥马尾松针及香柏木中活性成分的抗菌性能,制得的抗菌祛异味牛皮的抗菌效果好,抗菌效果作用时间长;不仅能够有效避免牛皮在加工过程中,活性成分受工艺条件(如温度、压力、设备转动等)影响而失效;还能够有效避免制得的牛皮制品在日常使用过程中,经摩擦、打湿等情况后,抗菌性能明显降低的问题,能够长期保持良好的抗菌性能;同时,制得的抗菌祛异味牛皮能够有效祛除氨、三甲胺、甲醛、二甲苯、醋酸、异戊酸、甲硫醇、硫化氢、吲哚、2-壬烯醛等物质的气味,经检测,牛皮针对氨、三甲胺、甲醛、二甲苯、醋酸、异戊酸、甲硫醇、硫化氢、吲哚、2-壬烯醛的消臭性能均超过99.3%,祛异味性能优异。

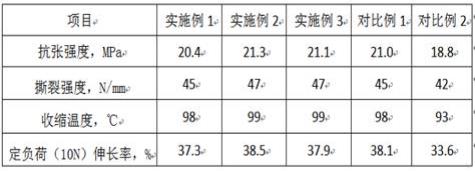

30.(2)本发明的含马尾松针及香柏木提取物的抗菌祛异味牛皮的制备方法,制得的含马尾松针及香柏木提取物的抗菌祛异味牛皮,抗张强度为20.4-21.3mpa,撕裂强度为45-47n/mm,收缩温度为98-99℃,定负荷(10n)伸长率为37.3-38.5%。

31.(3)本发明的含马尾松针及香柏木提取物的抗菌祛异味牛皮的制备方法,制得的含马尾松针及香柏木提取物的抗菌祛异味牛皮,金黄色葡萄球菌抑菌率为96.7-97.3%,大肠杆菌抑菌率为94.9-95.5%,肺炎克雷伯氏菌抑菌率为93.5-93.6%。

32.(4)本发明的含马尾松针及香柏木提取物的抗菌祛异味牛皮的制备方法,制得的含马尾松针及香柏木提取物的抗菌祛异味牛皮,经打湿、摩擦后仍能够保持良好的抗菌性能;经检测,所述抗菌祛异味牛皮经打湿、摩擦后,金黄色葡萄球菌抑菌率为93.0-93.5%,大肠杆菌抑菌率为91.6-91.8%,肺炎克雷伯氏菌抑菌率为89.8-90.1%。

具体实施方式

33.为了对本发明的技术特征、目的和效果有更加清楚的理解,现说明本发明的具体实施方式。

34.实施例1含马尾松针及香柏木提取物的抗菌祛异味牛皮的制备方法,其具体制备方法如下:1、活性成分提取将马尾松针和香柏木分别真空干燥至含水量为1wt%,微波处理5min,微波处理过程中,控制马尾松针和香柏木温度为70℃;微波处理完成后,将马尾松针和香柏木粉碎至200目后,混合均匀,制得活性成分微粉;然后采用2倍体积浓度为60%的乙醇,超声提取活性成分微粉2次,合并提取液,喷雾干燥,制得活性成分提取物。

35.其中,微波处理的微波频率为1800mhz,微波功率为600w。

36.活性成分微粉中,马尾松针和香柏木的重量份比值为2:1。

37.超声提取的超声频率为40khz,超声功率为500w。

38.2、制备功能性颗粒1)分子巢防护

将分子巢置于密闭环境内,以1.5mpa/s的加压速率,快速加压至15mpa,保持压力10min后,泄压至常压;然后投入0.8倍重量份的去离子水,控制温度为320℃,压力为13mpa,保温保压5min后,自然冷却并泄压至常压;真空干燥至分子巢水分含量为5wt%后,与硅烷偶联剂kh-570、聚乙二醇单甲醚混合投入至球磨机内,控制球料比为5:1,球磨转速为300rpm,球磨处理20min,完成分子巢防护,制得分子巢载体。

39.其中,分子巢为纳米介孔二氧化硅和纳米介孔活性炭的混合物,纳米介孔二氧化硅和纳米介孔活性炭的重量份比值为3:1。

40.真空干燥后的分子巢、硅烷偶联剂kh-570、聚乙二醇单甲醚的重量份比值为100:3:1。

41.纳米介孔二氧化硅的粒径为200nm。

42.纳米介孔活性炭的粒径为150nm。

43.2)负载将活性成分提取物投入至去离子水中,分散均匀后,升温至40℃,保温;然后投入分子巢载体,100rpm搅拌3h后,停止搅拌,静置12h后,过滤分离出固体物,将固体物置于真空度为0.06mpa环境下,60℃保温干燥至水分含量为3wt%,制得功能性颗粒。

44.其中,活性成分提取物、去离子水的重量份比值为15:100。

45.分子巢载体与去离子水的体积比为1:4。

46.3、制备功能性处理剂搅拌条件下,将第一加脂剂升温至40℃,保温;然后投入功能性颗粒,继续保温搅拌1h;自然冷却至30℃,继续投入第二加脂剂、棕榈油、水性蜡、抗氧剂1010,超声分散10min,制得功能性处理剂。

47.其中,第一加脂剂为磷酸化蓖麻油加脂剂与硫酸化蓖麻油加脂剂的混合物;所述磷酸化蓖麻油加脂剂与硫酸化蓖麻油加脂剂的重量份比值为3:1。

48.第二加脂剂为加脂剂provol ba。

49.第一加脂剂、功能性颗粒、第二加脂剂、棕榈油、水性蜡、抗氧剂1010的重量份比值为100:20:40:6:3:2。

50.超声分散的超声频率为35khz,超声功率为550w。

51.4、制备功能性涂覆剂将阳离子型水性聚氨酯、羟乙基纤维素投入至去离子水中,搅拌均匀后,投入功能性颗粒、润湿剂x-405、eva乳液,超声分散均匀后,升温至40℃,保温;搅拌条件下,以0.5ml/min的滴加速率,滴加硅烷偶联剂kh-570,滴加完成后,继续搅拌30min,制得功能性涂覆剂。

52.其中,阳离子型水性聚氨酯、羟乙基纤维素、功能性颗粒、润湿剂x-405、eva乳液、硅烷偶联剂kh-570、去离子水的重量份比值为30:0.5:9:0.1:10:0.2:100。

53.超声分散的超声频率为30khz,超声功率为500w。

54.5、清洗脱脂将原料牛皮完全浸渍至清水池的清水中,采用清水清洗原料牛皮的部分可溶性蛋白质、血污、粪便等;原料牛皮在清水池完成清洗后,完全浸渍至密封脱脂池的脱脂液中,升温至40℃,保温浸泡1h;继续升温至65℃,保温浸泡1h,完成清洗脱脂。

55.所述脱脂液,由以下原料组成:脱脂剂supralan80、氯化钠、碳酸钠、十二烷基磺酸

钠、单硬脂酸甘油酯、去离子水。所述脱脂剂supralan80、氯化钠、碳酸钠、十二烷基磺酸钠、单硬脂酸甘油酯、去离子水的重量份比值为1:4:5:1:1:100。

56.6、鞣制将完成清洗脱脂的牛皮投入至鞣制转鼓内,加入鞣制剂,转动20min后,升温至35℃,保温转动80min;停转静置20min后,继续转动80min,排液,出鼓,完成鞣制。

57.其中,鞣制剂的加入量为牛皮重量的35%。

58.鞣制剂,由以下原料组成:沸石鞣剂zlr100、碳酸氢钠、防绞剂lm-3351a、酸性脂肪酶leveking-la-p1000,去离子水;沸石鞣剂zlr100、碳酸氢钠、防绞剂lm-3351a、酸性脂肪酶leveking-la-p1000,去离子水的重量份比值为6:2:0.2:3:100。

59.7、加脂改性将鞣制后的牛皮投入至加脂转鼓内,加入前述制得的功能性处理剂,转动20min后,升温至45℃,保温转动2h,排液,出鼓,完成加脂改性。

60.其中,鞣制后的牛皮与功能性处理剂的重量份比值为1:1.3。

61.8、干燥将一次处理后的牛皮置于真空度为0.05mpa环境下,60℃保温干燥20min,完成干燥。

62.9、涂覆将前述制得的功能性涂覆剂均匀涂覆于干燥的牛皮背面,涂覆量控制在150g/m2,涂覆完成后,置于30℃温度环境下,通风干燥10h,制得含马尾松针及香柏木提取物的抗菌祛异味牛皮。

63.实施例2含马尾松针及香柏木提取物的抗菌祛异味牛皮的制备方法,其具体制备方法如下:1、活性成分提取将马尾松针和香柏木分别真空干燥至含水量为2wt%,微波处理8min,微波处理过程中,控制马尾松针和香柏木温度为80℃;微波处理完成后,将马尾松针和香柏木粉碎至250目后,混合均匀,制得活性成分微粉;然后采用3倍体积浓度为65%的乙醇,超声提取活性成分微粉3次,合并提取液,喷雾干燥,制得活性成分提取物。

64.其中,微波处理的微波频率为2000mhz,微波功率为700w。

65.活性成分微粉中,马尾松针和香柏木的重量份比值为2.5:1。

66.超声提取的超声频率为42khz,超声功率为550w。

67.2、制备功能性颗粒1)分子巢防护将分子巢置于密闭环境内,以2mpa/s的加压速率,快速加压至16mpa,保持压力12min后,泄压至常压;然后投入等重量份的去离子水,控制温度为335℃,压力为14mpa,保温保压10min后,自然冷却并泄压至常压;真空干燥至分子巢水分含量为6wt%后,与硅烷偶联剂kh-570、聚乙二醇单甲醚混合投入至球磨机内,控制球料比为6:1,球磨转速为400rpm,球磨处理30min,完成分子巢防护,制得分子巢载体。

68.其中,分子巢为纳米介孔二氧化硅和纳米介孔活性炭的混合物,纳米介孔二氧化

硅和纳米介孔活性炭的重量份比值为3.5:1。

69.真空干燥后的分子巢、硅烷偶联剂kh-570、聚乙二醇单甲醚的重量份比值为110:4:1.5。

70.纳米介孔二氧化硅的粒径为250nm。

71.纳米介孔活性炭的粒径为200nm。

72.2)负载将活性成分提取物投入至去离子水中,分散均匀后,升温至50℃,保温;然后投入分子巢载体,150rpm搅拌4h后,停止搅拌,静置16h后,过滤分离出固体物,将固体物置于真空度为0.08mpa环境下,65℃保温干燥至水分含量为4wt%,制得功能性颗粒。

73.其中,活性成分提取物、去离子水的重量份比值为18:100。

74.分子巢载体与去离子水的体积比为1:6。

75.3、制备功能性处理剂搅拌条件下,将第一加脂剂升温至45℃,保温;然后投入功能性颗粒,继续保温搅拌1.5h;自然冷却至35℃,继续投入第二加脂剂、棕榈油、水性蜡、抗氧剂1010,超声分散20min,制得功能性处理剂。

76.其中,第一加脂剂为磷酸化蓖麻油加脂剂与硫酸化蓖麻油加脂剂的混合物;所述磷酸化蓖麻油加脂剂与硫酸化蓖麻油加脂剂的重量份比值为4:1。

77.第二加脂剂为加脂剂provol ba。

78.第一加脂剂、功能性颗粒、第二加脂剂、棕榈油、水性蜡、抗氧剂1010的重量份比值为100:25:45:7:4:2.5。

79.超声分散的超声频率为40khz,超声功率为600w。

80.4、制备功能性涂覆剂将阳离子型水性聚氨酯、羟乙基纤维素投入至去离子水中,搅拌均匀后,投入功能性颗粒、润湿剂x-405、eva乳液,超声分散均匀后,升温至45℃,保温;搅拌条件下,以0.7ml/min的滴加速率,滴加硅烷偶联剂kh-570,滴加完成后,继续搅拌40min,制得功能性涂覆剂。

81.其中,阳离子型水性聚氨酯、羟乙基纤维素、功能性颗粒、润湿剂x-405、eva乳液、硅烷偶联剂kh-570、去离子水的重量份比值为35:0.7:11:0.15:15:0.25:110。

82.超声分散的超声频率为35khz,超声功率为550w。

83.5、清洗脱脂将原料牛皮完全浸渍至清水池的清水中,采用清水清洗原料牛皮的部分可溶性蛋白质、血污、粪便等;原料牛皮在清水池完成清洗后,完全浸渍至密封脱脂池的脱脂液中,升温至45℃,保温浸泡1.5h;继续升温至70℃,保温浸泡1.5h,完成清洗脱脂。

84.所述脱脂液,由以下原料组成:脱脂剂supralan80、氯化钠、碳酸钠、十二烷基磺酸钠、单硬脂酸甘油酯、去离子水。所述脱脂剂supralan80、氯化钠、碳酸钠、十二烷基磺酸钠、单硬脂酸甘油酯、去离子水的重量份比值为1.5:5:6:1.8:1.3:110。

85.6、鞣制将完成清洗脱脂的牛皮投入至鞣制转鼓内,加入鞣制剂,转动25min后,升温至37℃,保温转动90min;停转静置25min后,继续转动90min,排液,出鼓,完成鞣制。

86.其中,鞣制剂的加入量为牛皮重量的38%。

87.鞣制剂,由以下原料组成:沸石鞣剂zlr100、碳酸氢钠、防绞剂lm-3351a、酸性脂肪酶leveking-la-p1000,去离子水;沸石鞣剂zlr100、碳酸氢钠、防绞剂lm-3351a、酸性脂肪酶leveking-la-p1000,去离子水的重量份比值为7:2.5:0.3:4:110。

88.7、加脂改性将鞣制后的牛皮投入至加脂转鼓内,加入前述制得的功能性处理剂,转动25min后,升温至50℃,保温转动3h,排液,出鼓,完成加脂改性。

89.其中,鞣制后的牛皮与功能性处理剂的重量份比值为1:1.8。

90.8、干燥将一次处理后的牛皮置于真空度为0.06mpa环境下,65℃保温干燥25min,完成干燥。

91.9、涂覆将前述制得的功能性涂覆剂均匀涂覆于干燥的牛皮背面,涂覆量控制在190g/m2,涂覆完成后,置于32℃温度环境下,通风干燥11h,制得含马尾松针及香柏木提取物的抗菌祛异味牛皮。

92.实施例3含马尾松针及香柏木提取物的抗菌祛异味牛皮的制备方法,其具体制备方法如下:1、活性成分提取将马尾松针和香柏木分别真空干燥至含水量为3wt%,微波处理10min,微波处理过程中,控制马尾松针和香柏木温度为90℃;微波处理完成后,将马尾松针和香柏木粉碎至300目后,混合均匀,制得活性成分微粉;然后采用4倍体积浓度为70%的乙醇,超声提取活性成分微粉3次,合并提取液,喷雾干燥,制得活性成分提取物。

93.其中,微波处理的微波频率为2100mhz,微波功率为800w。

94.活性成分微粉中,马尾松针和香柏木的重量份比值为3:1。

95.超声提取的超声频率为45khz,超声功率为600w。

96.2、制备功能性颗粒1)分子巢防护将分子巢置于密闭环境内,以2.5mpa/s的加压速率,快速加压至18mpa,保持压力15min后,泄压至常压;然后投入1.2倍重量份的去离子水,控制温度为350℃,压力为16mpa,保温保压15min后,自然冷却并泄压至常压;真空干燥至分子巢水分含量为8wt%后,与硅烷偶联剂kh-570、聚乙二醇单甲醚混合投入至球磨机内,控制球料比为7:1,球磨转速为500rpm,球磨处理40min,完成分子巢防护,制得分子巢载体。

97.其中,分子巢为纳米介孔二氧化硅和纳米介孔活性炭的混合物,纳米介孔二氧化硅和纳米介孔活性炭的重量份比值为4:1。

98.真空干燥后的分子巢、硅烷偶联剂kh-570、聚乙二醇单甲醚的重量份比值为120:5:2。

99.纳米介孔二氧化硅的粒径为300nm。

100.纳米介孔活性炭的粒径为250nm。

101.2)负载

将活性成分提取物投入至去离子水中,分散均匀后,升温至60℃,保温;然后投入分子巢载体,200rpm搅拌6h后,停止搅拌,静置18h后,过滤分离出固体物,将固体物置于真空度为0.09mpa环境下,70℃保温干燥至水分含量为6wt%,制得功能性颗粒。

102.其中,活性成分提取物、去离子水的重量份比值为20:100。

103.分子巢载体与去离子水的体积比为1:8。

104.3、制备功能性处理剂搅拌条件下,将第一加脂剂升温至50℃,保温;然后投入功能性颗粒,继续保温搅拌2h;自然冷却至40℃,继续投入第二加脂剂、棕榈油、水性蜡、抗氧剂1010,超声分散30min,制得功能性处理剂。

105.其中,第一加脂剂为磷酸化蓖麻油加脂剂与硫酸化蓖麻油加脂剂的混合物;所述磷酸化蓖麻油加脂剂与硫酸化蓖麻油加脂剂的重量份比值为5:1。

106.第二加脂剂为加脂剂provol ba。

107.第一加脂剂、功能性颗粒、第二加脂剂、棕榈油、水性蜡、抗氧剂1010的重量份比值为100:30:50:8:5:3。

108.超声分散的超声频率为45khz,超声功率为650w。

109.4、制备功能性涂覆剂将阳离子型水性聚氨酯、羟乙基纤维素投入至去离子水中,搅拌均匀后,投入功能性颗粒、润湿剂x-405、eva乳液,超声分散均匀后,升温至50℃,保温;搅拌条件下,以1ml/min的滴加速率,滴加硅烷偶联剂kh-570,滴加完成后,继续搅拌60min,制得功能性涂覆剂。

110.其中,阳离子型水性聚氨酯、羟乙基纤维素、功能性颗粒、润湿剂x-405、eva乳液、硅烷偶联剂kh-570、去离子水的重量份比值为40:1:12:0.2:20:0.3:120。

111.超声分散的超声频率为40khz,超声功率为600w。

112.5、清洗脱脂将原料牛皮完全浸渍至清水池的清水中,采用清水清洗原料牛皮的部分可溶性蛋白质、血污、粪便等;原料牛皮在清水池完成清洗后,完全浸渍至密封脱脂池的脱脂液中,升温至50℃,保温浸泡2h;继续升温至75℃,保温浸泡2h,完成清洗脱脂。

113.所述脱脂液,由以下原料组成:脱脂剂supralan80、氯化钠、碳酸钠、十二烷基磺酸钠、单硬脂酸甘油酯、去离子水。所述脱脂剂supralan80、氯化钠、碳酸钠、十二烷基磺酸钠、单硬脂酸甘油酯、去离子水的重量份比值为2:6:7:2:2:120。

114.6、鞣制将完成清洗脱脂的牛皮投入至鞣制转鼓内,加入鞣制剂,转动30min后,升温至38℃,保温转动100min;停转静置30min后,继续转动100min,排液,出鼓,完成鞣制。

115.其中,鞣制剂的加入量为牛皮重量的40%。

116.鞣制剂,由以下原料组成:沸石鞣剂zlr100、碳酸氢钠、防绞剂lm-3351a、酸性脂肪酶leveking-la-p1000,去离子水;沸石鞣剂zlr100、碳酸氢钠、防绞剂lm-3351a、酸性脂肪酶leveking-la-p1000,去离子水的重量份比值为9:3:0.4:5:120。

117.7、加脂改性将鞣制后的牛皮投入至加脂转鼓内,加入前述制得的功能性处理剂,转动30min后,升温至55℃,保温转动4h,排液,出鼓,完成加脂改性。

118.其中,鞣制后的牛皮与功能性处理剂的重量份比值为1:2。

119.8、干燥将一次处理后的牛皮置于真空度为0.08mpa环境下,70℃保温干燥30min,完成干燥。

120.9、涂覆将前述制得的功能性涂覆剂均匀涂覆于干燥的牛皮背面,涂覆量控制在200g/m2,涂覆完成后,置于35℃温度环境下,通风干燥12h,制得含马尾松针及香柏木提取物的抗菌祛异味牛皮。

121.对比例1采用实施例2的技术方案,其不同在于:省略分子巢防护步骤,将纳米介孔二氧化硅和纳米介孔活性炭按预定比例混合均匀后,作为分子巢载体,进行负载步骤。

122.对比例2采用实施例2的技术方案,其不同在于:1)省略制备功能性颗粒步骤;2)制备功能性处理剂中,采用制得的活性成分提取物替代功能性颗粒,加入至功能性处理剂中;其中,活性成分提取物的加入量为第一加脂剂的8%;3)制备功能性涂覆剂中,采用制得的活性成分提取物替代功能性颗粒,加入至功能性涂覆剂中;其中,活性成分提取物的加入量为去离子水的3%。

123.分别对实施例1-3、对比例1-2制得的抗菌祛异味牛皮的抗张强度、撕裂强度、收缩温度、定负荷(10n)伸长率进行检测,具体结果如下:进一步的,分别检测实施例1-3、对比例1-2制得的抗菌祛异味牛皮对金黄色葡萄球菌、大肠杆菌、肺炎克雷伯氏菌的抑菌率,具体结果如下:

进一步的,将实施例1-3、对比例1-2制得的抗菌祛异味牛皮打湿后,置于摩擦试验平台上,控制摩擦试验平台负荷为10n,摩擦次数30次,摩擦距离200mm,摩擦速度10次/min,进行摩擦处理;然后分别检测摩擦后的抗菌祛异味牛皮对金黄色葡萄球菌、大肠杆菌、肺炎克雷伯氏菌的抑菌率,具体结果如下:可以看出,对比例1中省略分子巢防护步骤后,分子巢对于活性成分提取物的负载效果不理想,且在后续的牛皮处理过程中,易受工艺条件(如温度、压力、设备转动等)的影响,活性成分流失较大,相比于实施例2的抗菌效果表现出一定程度的降低。对比例2将活性成分提取物直接用于功能性处理剂、功能性涂覆剂中,相比于实施例2的抗菌效果降低较小,但牛皮的物理性能出现较大程度衰减;同时,对比例2的牛皮经打湿、摩擦后,活性成分流失大,抗菌性能衰减较大。

124.进一步的,根据国家标准gb/t 33610.2-2017《纺织品 消臭性能的测定》中第2部分检知管法的相关规定,对实施例1-3制得的抗菌祛异味牛皮针对氨、三甲胺、甲醛、二甲苯、醋酸、异戊酸、甲硫醇、硫化氢、吲哚、2-壬烯醛的消臭性能进行检测,具体结果如下:

除非另有说明,本发明中所采用的百分数均为质量百分数。

125.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。