1.本发明涉及核电建造技术领域,特别涉及高温气冷堆核电站堆内构件模块化建造安装系统、方法。

背景技术:

2.高温气冷堆堆内构件(如堆芯支承结构)原有安装工艺为:反应堆舱室土建施工完成后,先安装反应堆压力容器筒体,然后在其内部逐件完成堆内构件的安装,占用主线工期较长且为5个月。

技术实现要素:

3.有鉴于此,本发明提供了一种高温气冷堆核电站堆内构件模块化建造安装系统,在反应堆舱室土建施工、反应堆压力容器筒体安装的同时,可在核岛厂房外侧的预组装厂房内先通过第一吊车将堆内构件组装成一个堆内构件模块,然后在反应堆压力容器筒体安装完成后,再通过第二吊车将堆内构件模块吊出预组装厂房并吊入且安装于反应堆压力容器筒体内,从而有效缩短了高温气冷堆建造主线工期,可有助于节约高温气冷堆建造主线工期5个月,也有利于提高了高温气冷堆经济性。

4.为实现上述目的,本发明提供如下技术方案:

5.一种高温气冷堆核电站堆内构件模块化建造安装系统,包括:预组装厂房、第一吊车和第二吊车;

6.所述预组装厂房用于设置于核岛厂房的外侧,且其顶部设有可开闭的屋盖,所述预组装厂房内设有堆内构件模块组装区,且与所述屋盖上下对位;

7.所述第一吊车设置于所述预组装厂房内,且能够将移入所述预组装厂房内的多个筒体依次吊入所述堆内构件模块组装区内以组装成堆内构件筒体,和能够将移入所述预组装厂房内的多个模块构件依次吊入所述堆内构件筒体内以组装成堆内构件模块;

8.所述第二吊车设置于所述预组装厂房的外侧,且用于将所述堆内构件模块吊出所述预组装厂房并吊入已安装于所述核岛厂房的反应堆舱室的反应堆压力容器筒体内以安装。

9.优选地,所述堆内构件模块组装区设有若干个组装坑位和若干个组装平台;

10.若干个所述组装平台一一对应围绕于若干个所述组装坑位。

11.优选地,所述预组装厂房包括:预组装厂房地上部分和预组装厂房地下部分;

12.所述预组装厂房地上部分设置于地上;所述预组装厂房地下部分设置于地下,且与所述预组装厂房地上部分贯通,所述堆内构件模块组装区分布于所述预组装厂房地下部分的底部,且向上延伸至所述预组装厂房地上部分内;所述屋盖分布于所述预组装厂房地上部分的顶部;所述第一吊车设置于所述预组装厂房地上部分内,且横跨分布于所述预组装厂房地下部分的上方。

13.优选地,所述预组装厂房地上部分的侧部设有可开闭的厂门。

14.优选地,所述预组装厂房地上部分内设有零部件贮存及大件清洁区,且位于所述厂门与所述堆内构件模块组装区之间。

15.优选地,所述预组装厂房地上部分内设有小件除油区、空压机房、配电间、工具房、人员准备区和/或办公区,且位于所述堆内构件模块组装区的一侧。

16.一种高温气冷堆核电站堆内构件模块化建造安装方法,采用如上所述的高温气冷堆核电站堆内构件模块化建造安装系统进行建造和安装,且包括如下步骤:

17.s1、采用转运车将多个筒体和多个模块构件移入预组装厂房内;

18.s2、采用第一吊车先将多个筒体依次吊入堆内构件模块组装区内组装成堆内构件筒体,再将多个模块构件依次吊入堆内构件筒体内组装成堆内构件模块;

19.s3、采用第二吊车将堆内构件模块吊出预组装厂房并吊入已安装于核岛厂房的反应堆舱室的反应堆压力容器筒体内安装。

20.优选地,在所述步骤s2中,再将多个模块构件依次吊入堆内构件筒体内组装成堆内构件模块包括:

21.再将模块底部构件、模块中部构件和模块顶部构件依次吊入堆内构件筒体内组装成堆内构件模块。

22.从上述的技术方案可以看出,本发明提供的高温气冷堆核电站堆内构件模块化建造安装系统,在反应堆舱室土建施工、反应堆压力容器筒体安装的同时,可在核岛厂房外侧的预组装厂房内先通过第一吊车将堆内构件组装成一个堆内构件模块,然后在反应堆压力容器筒体安装完成后,再通过第二吊车将堆内构件模块吊出预组装厂房并吊入且安装于反应堆压力容器筒体内,从而有效缩短了高温气冷堆建造主线工期,可有助于节约高温气冷堆建造主线工期5个月,也有利于提高了高温气冷堆经济性。

23.本发明还提供了一种高温气冷堆核电站堆内构件模块化建造安装方法,由于采用了上述的高温气冷堆核电站堆内构件模块化建造安装系统进行建造和安装,因此其也就具有相应的有益效果,具体可以参照前面说明,在此不再赘述。

附图说明

24.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

25.图1为本发明实施例提供的预组装厂房结构示意图;

26.图2为本发明实施例提供的预组装厂房平面布置图;

27.图3为本发明实施例提供的预组装厂房立面布置图;

28.图4为本发明实施例提供的堆内构件模块筒体组装示意图;

29.图5为本发明实施例提供的堆内构件模块组装示意图;

30.图6为本发明实施例提供的堆内构件模块吊出预组装厂房示意图;

31.图7为本发明实施例提供的堆内构件模块吊入反应堆压力容器筒体示意图;

32.图8为本发明实施例提供的堆内构件模块最终就位图。

33.其中,01为零部件贮存及大件清洁区,02为堆内构件模块组装区,03为环形走廊,

04为小件除油区,05为空压机房,06为配电间,07为工具房,08为人员准备区,09为办公区,10为第一吊车,11为堆内构件模块组装清洁区,12为组装平台,13为第一筒体,14为第二筒体,15为第三筒体,16为第四筒体,17为模块底部构件,18为模块中部构件,19为模块顶部构件,20为组装坑位,100为预组装厂房地下部分,200为预组装厂房地上部分,300为屋盖,400为堆内构件模块,500为反应堆压力容器筒体,600为第二吊车,700为反应堆舱室。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.本发明实施例提供的高温气冷堆核电站堆内构件模块化建造安装系统,如图1、图3和图6所示,包括:预组装厂房、第一吊车10和第二吊车600;

36.预组装厂房用于设置于核岛厂房的外侧,且其顶部设有可开闭的屋盖300,如图2所示,预组装厂房内设有堆内构件模块组装区02,且与屋盖300上下对位;

37.第一吊车10设置于预组装厂房内,且能够将移入预组装厂房内的多个筒体依次吊入堆内构件模块组装区02内以组装成堆内构件筒体(如图4所示),和能够将移入预组装厂房内的多个模块构件依次吊入堆内构件筒体内以组装成堆内构件模块400(如图5所示);

38.第二吊车600设置于预组装厂房的外侧,且用于将堆内构件模块400吊出预组装厂房并吊入已安装于核岛厂房的反应堆舱室700的反应堆压力容器筒体500内以安装(如图6、图7和图8所示)。

39.需要说明的是,如图1所示,预组装堆内构件模块400在准备吊离预组装厂房时,屋盖300处于打开状态,以便于作为堆内构件模块400吊出预组装厂房的通道口,当然屋盖300在常态时处于关闭状态,保持预组装厂房的封闭。此外,堆内构件模块400即为堆芯支承结构,堆内构件筒体即为堆芯壳筒体。另外,第一吊车10为设置于预组装厂房内的小件吊车(80t吊车),且用于吊装筒体和模块构件以组装堆内构件模块400;第二吊车600为设置于预组装厂房外的大件吊车,如图6所示,大件吊车可为大型履带式起重机,且用于将堆内构件模块400吊离预组装厂房后并吊入已安装好的反应堆压力容器筒体500内以安装。

40.也就是说,本方案在反应堆舱室700土建施工、反应堆压力容器筒体500安装的同时,可在核岛厂房外侧的预组装厂房内先通过第一吊车10将堆内构件组装成一个堆内构件模块400,然后在反应堆压力容器筒体500安装完成后,再通过第二吊车600将堆内构件模块400吊出预组装厂房并吊入且安装于反应堆压力容器筒体500内,从而有效缩短了高温气冷堆建造主线工期,可有助于节约高温气冷堆建造主线工期5个月,也有利于提高了高温气冷堆经济性。

41.在本方案中,为了更好地在堆内构件模块组装区02内组装堆内构件模块,如图2和图3所示,堆内构件模块组装区02设有若干个组装坑位20和若干个组装平台12;

42.若干个组装平台12一一对应围绕于若干个组装坑位20。也就是说,第一吊车10用于先将移入预组装厂房内的多个筒体依次吊入一个组装坑位20以组装成堆内构件筒体,再将移入预组装厂房内的多个模块构件依次吊入堆内构件筒体内以组装成堆内构件模块

400;而且在堆内构件模块组装区02中,每个组装坑位20均配备有组装平台12,如图3所示,组装平台12由下往上为多层结构,从而方便多个筒体由下往上依次组装。

43.进一步地,如图2所示,多个组装坑位20分为两排,且每排组装坑位20的数量均为多个,且一一对位分布。本方案如此设计,以便于提高堆内构件模块的组装容量,从而有助于进一步缩短了高温气冷堆建造主线工期。

44.具体地,如图1所示,预组装厂房包括:预组装厂房地上部分200和预组装厂房地下部分100;

45.预组装厂房地上部分200设置于地上;预组装厂房地下部分100设置于地下,且与预组装厂房地上部分200贯通,如图3所示,堆内构件模块组装区02分布于预组装厂房地下部分100的底部,且向上延伸至预组装厂房地上部分200内;屋盖300分布于预组装厂房地上部分200的顶部;如图4所示,第一吊车10设置于预组装厂房地上部分200内,且横跨分布于预组装厂房地下部分100的上方。也就是说,本方案将堆内构件模块组装区02设置在地下,从而有助于降低预组装厂房的组装高度,而且也有利于减少堆内构件模块组装受到的干扰。

46.在本方案中,预组装厂房地上部分200的侧部设有可开闭的厂门,以便于在厂门打开时,方便转运车将多个筒体或者多个模块构件转移至预组装厂房内。

47.进一步地,为了便于在预组装厂房地上部分200内布置其它功能区域或者其它配套区域,如图1所示,预组装厂房地上部分200的占地面积大于预组装厂房地下部分100的占地面积。

48.再进一步地,如图2所示,预组装厂房地上部分200内设有零部件贮存及大件清洁区01,且位于厂门与堆内构件模块组装区02之间。本方案如此设计,以便于多个筒体或者多个模块构件等大件部件移入预组装厂房后的贮存以及清洁。

49.为了进一步优化上述技术方案,为了丰富预组装厂房的配套措施,如图2所示,预组装厂房地上部分200内设有小件除油区04、空压机房05、配电间06、工具房07、人员准备区08和/或办公区09,且位于堆内构件模块组装区02的一侧。

50.本发明实施例还提供了一种高温气冷堆核电站堆内构件模块化建造安装方法,采用如上所述的高温气冷堆核电站堆内构件模块化建造安装系统进行建造和安装,且包括如下步骤:

51.s1、采用转运车将多个筒体和多个模块构件移入预组装厂房内;其中,采用转运车将多个筒体和多个模块构件移入零部件贮存及大件清洁区01内进行贮存或者清洗;此外,第一吊车10为梁式起重机,且横跨零部件贮存及大件清洁区01与堆内构件模块组装区02;

52.s2、采用第一吊车10先将多个筒体依次吊入堆内构件模块组装区02内组装成堆内构件筒体(如图4所示),再将多个模块构件依次吊入堆内构件筒体内组装成堆内构件模块400(如图5所示);

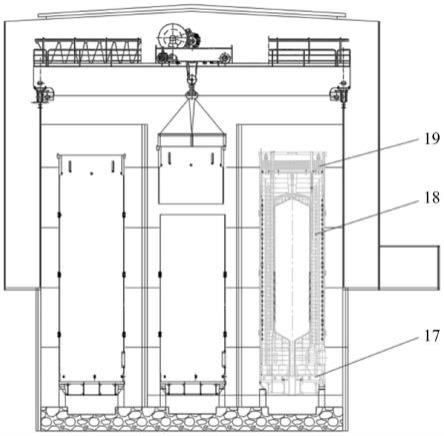

53.s3、采用第二吊车600将堆内构件模块400吊出预组装厂房并吊入已安装于核岛厂房的反应堆舱室700的反应堆压力容器筒体500内安装(如图6和图7所示)。

54.需要说明的是,本方案采用转运车将多个筒体和多个模块构件移入零部件贮存及大件清洁区01内进行贮存或者清洗;此外,如图4所示,第一吊车10为梁式起重机,且横跨零部件贮存及大件清洁区01与堆内构件模块组装区02,以便于第一吊车10将筒体或者模块构

件从零部件贮存及大件清洁区01吊入堆内构件模块组装区02以组装成堆内构件模块;如图4所示,在步骤s2中,采用第一吊车10先将四个筒体(第四筒体16、第三筒体15、第二筒体14和第一筒体13)依次吊入堆内构件模块组装区02内组装成堆内构件筒体。当然,由于本方案采用了如上所述的高温气冷堆核电站堆内构件模块化建造安装系统进行建造和安装,因此其也就具有相应的有益效果,具体可以参照前面说明,在此不再赘述。

55.在本方案中,如图5所示,在所述步骤s2中,再将多个模块构件依次吊入堆内构件筒体内组装成堆内构件模块400包括:

56.再将模块底部构件17、模块中部构件18和模块顶部构件19依次吊入堆内构件筒体内组装成堆内构件模块400。

57.下面结合具体实施例对本方案作进一步介绍:

58.本发明采用的堆内构件模块化建造安装方法即为:在反应堆舱室土建施工、反应堆压力容器筒体安装的同时,在核岛厂房外的预组装厂房将堆内构件组装成一个模块,反应堆压力容器筒体安装完成后将堆内构件模块吊入并安装于反应堆压力容器筒体内;同时,本发明针对堆内构件模块安装及调整提出了一次性就位的安装方法,主要通过三维测量手段计算出高度调整垫板加工量,提前完成调整垫板加工,在堆内构件模块就位期间,通过安装自行设计的导向装置,实现堆内构件模块精确就位于安装位置,从而降低其在安装时的安全、质量风险。采用堆内构件模块化建造方法共可节约高温气冷堆建造主线工期5个月。

59.本发明提供的高温气冷堆核电站堆内构件模块化建造安装方法,包括堆内构件模块组装方法、堆内构件模块吊装方法和堆内构件模块安装方法三大部分。

60.一、堆内构件模块组装方法,包括以下步骤:

61.(1)构建预组装厂房;

62.(2)组装区域的环境控制:主要通过在组装区域内布置除湿机、暖风机、空调和持续通入清洁干燥的压缩空气,实现厂房的温度、湿度控制;

63.(3)模块组装前的基础准备:主要通过测量15组支承平台高差,在支承平台上安装相应厚度的调整垫板,为堆内构件筒体就位提供良好的基础;其中,如图5所示,支承平台分布在组装坑位的底部;

64.(4)在组装区域内首先完成堆芯壳组件筒体组装;

65.(5)在组装区域完成模块底部构件组装;

66.(6)在组装区域完成模块中部构件组装;

67.(7)在组装区域模块顶部构件组装。

68.二、堆内构件模块吊装方法,包括以下步骤:

69.(1)吊索具连接前的准备;

70.(2)大件吊车(即第二吊车)与堆内构件模块的连接;

71.(3)调平与试吊;

72.(4)利用大件吊车将模块吊入反应堆压力容器内。

73.三、堆内构件模块安装方法,包括以下步骤:

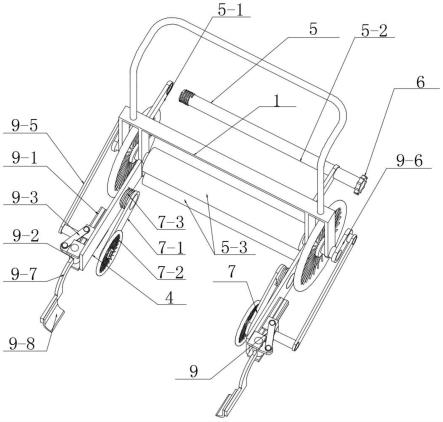

74.(1)模块起吊前导向装置、智能调整装置的安装;

75.(2)利用智能调整装置调整模块位置;

76.(3)模块安装参数的复核;

77.(4)利用智能调整装置将模块就位于调整垫板上;

78.(5)模块就位后的最终限位安装。

79.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

80.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。