1.本发明涉及故障分析技术领域,具体涉及一种喂线球化处理大数据智能分析系统。

背景技术:

2.目前,喂线球化处理设备在使用过程中,由于各个步骤上的机构难免会出现偏差,会导致后续生产的物料造成质量影响,但是,由于物料出现问题并不清楚具体在哪个机构上,所以在排查维修时会对多个机构进行一个个排查,会直接导致浪费大量时间,造成对喂线球化处理设备问题处理效率低,因此提出一种喂线球化处理大数据智能分析系统来解决上述所提出的问题。

技术实现要素:

3.有鉴于此,本发明提供一种喂线球化处理大数据智能分析系统,数据收集中心会进行自动识别、自动收集并建立传输连接,最大程度减少人为因素对生产过程工艺数据造成的影响,分析过程变差有效优化工艺参数以降低生产成本,便于统计分析及质量追溯。

4.为解决上述技术问题,本发明提供一种喂线球化处理大数据智能分析系统,包括自动控制分析平台、铁水调度中心、光谱识别实验室、平车调度中心、球化处理站和浇注站,所述铁水调度中心、光谱识别实验室、平车调度中心、球化处理站分别与自动控制分析平台之间信号连接,所述自动控制分析平台包括数据收集中心、数据分析处理和信号收发模块,所述光谱识别实验室、球化处理站中的物料通过光谱识别实验室检验,经过自动控制分析平台中的数据收集中心将光谱识别实验室检验信息收集,经过数据分析处理处理,实现数据分析处理内原有数据与现有数据对比分析,将不合格的物料通过铁水调度中心回炉重造。

5.进一步的,所述数据收集中心包括产品调度数据、平车调度数据、出炉光谱数据、出炉温度数据、出炉重量数据和处理后光谱成分数据,所述产品调度数据、出炉温度数据均与铁水调度中心信号连接,所述平车调度数据、出炉重量数据均与平车调度中心信号连接,所述出炉光谱数据、处理后光谱成分数据均与光谱识别实验室信号连接。

6.进一步的,所述数据分析处理包括产品分析模块、平车调度模块、光谱分析模块、温度处理模块、重量分析模块和处理后光谱分析模块,所述产品分析模块、平车调度模块、光谱分析模块、温度处理模块、重量分析模块、处理后光谱分析模块分别与产品调度数据、平车调度数据、出炉光谱数据、出炉温度数据、出炉重量数据、处理后光谱成分数据对应。

7.进一步的,所述信号收发模块采用有线网关设备或wifi信号传输。

8.本发明的上述技术方案的有益效果如下:1、利用数据收集中心能够将铁水调度中心、光谱识别实验室、平车调度中心、球化处理站的各种数据进行记录和收集,便于在铁水的质量出现问题时,人工根据记录进行排查,通过数据分析处理能够在铁水加工过程中,对铁水出现质量问题时,做出相应的改正,

避免在浇注时出现大量不良产品。

9.2、根据铁水成分、温度、重量等工艺参数,数据收集中心会进行自动识别、自动收集并建立传输连接,实现整个喂丝球化自动计算、自动控制功能,最大程度减少人为因素对生产过程工艺数据造成的影响,铁水成分、温度、重量及喂丝工艺参数长度、时间、速度的有效自动整合、保存归档,输出统计分析,分析过程变差有效优化工艺参数以降低生产成本,实现过程工艺参数自动整合及分享,每一包铁水从熔炼原铁水到球化后整个过程工艺参数一一匹配对应可识别,便于统计分析及质量追溯。

附图说明

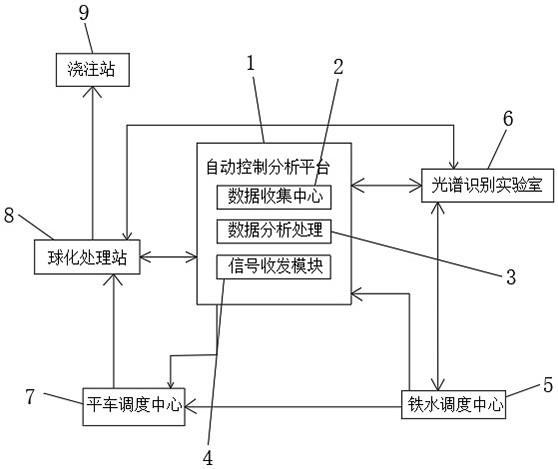

10.图1为本发明智能分析系统的示意图;图2为本发明数据收集中心的模块示意图;图3为本发明数据分析处理的模块示意图。

11.图中:1、自动控制分析平台;2、数据收集中心;3、数据分析处理;4、信号收发模块;5、铁水调度中心;6、光谱识别实验室;7、平车调度中心;8、球化处理站;9、浇注站;21、产品调度数据;22、平车调度数据;23、出炉光谱数据;24、出炉温度数据;25、出炉重量数据;26、处理后光谱成分数据;31、产品分析模块;32、平车调度模块;33、光谱分析模块;34、温度处理模块;35、重量分析模块;36、处理后光谱分析模块。

具体实施方式

12.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例的附图1-3,对本发明实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

实施例

13.如图1所示:一种喂线球化处理大数据智能分析系统,包括自动控制分析平台1、铁水调度中心5、光谱识别实验室6、平车调度中心7、球化处理站8和浇注站9,铁水调度中心5、光谱识别实验室6、平车调度中心7、球化处理站8分别与自动控制分析平台1之间信号连接,自动控制分析平台1包括数据收集中心2、数据分析处理3和信号收发模块4,信号收发模块4采用有线网关设备或wifi信号传输,铁水调度中心5包括用于对物料加热融化的中频炉,中频炉上设置有温度传感器,用于对铁水的温度进行监测,平车调度中心7包括与多个中频炉对应的运输平车,运输平车上设置有重量传感器,用于对铁水的重量进行监测,便于添加适配的其它物料。

14.如图2所示,数据收集中心2包括产品调度数据21、平车调度数据22、出炉光谱数据23、出炉温度数据24、出炉重量数据25和处理后光谱成分数据26,产品调度数据21、出炉温度数据24均与铁水调度中心5信号连接,平车调度数据22、出炉重量数据25均与平车调度中心7信号连接,出炉光谱数据23、处理后光谱成分数据26均与光谱识别实验室6信号连接。

15.如图3所示,数据分析处理3包括产品分析模块31、平车调度模块32、光谱分析模块33、温度处理模块34、重量分析模块35和处理后光谱分析模块36,产品分析模块31、平车调

度模块32、光谱分析模块33、温度处理模块34、重量分析模块35、处理后光谱分析模块36分别与产品调度数据21、平车调度数据22、出炉光谱数据23、出炉温度数据24、出炉重量数据25、处理后光谱成分数据26对应。

16.该实施例中,利用数据收集中心2能够将铁水调度中心5、光谱识别实验室6、平车调度中心7、球化处理站8的各种数据进行记录和收集,便于在铁水的质量出现问题时,人工根据记录进行排查,通过数据分析处理3能够在铁水加工过程中,对铁水出现质量问题时,做出相应的改正,避免在浇注时出现大量不良产品。

17.其中,铁水成分、温度、重量等工艺参数,数据收集中心2会进行自动识别、自动收集并建立传输连接,实现整个喂丝球化自动计算、自动控制功能,最大程度减少人为因素对生产过程工艺数据造成的影响,铁水成分、温度、重量及喂丝工艺参数长度、时间、速度的有效自动整合、保存归档,输出统计分析,分析过程变差有效优化工艺参数以降低生产成本,实现过程工艺参数自动整合及分享,每一包铁水从熔炼原铁水到球化后整个过程工艺参数一一匹配对应可识别,便于统计分析及质量追溯。

18.大数据智能分析系统包括以下步骤:步骤a:将物料分别添加到多个中频炉内进行加热处理,使铁水达到预设的温度,多个中频炉内物料统计数据储存,通过信号将统计的数据传输至产品调度数据21和出炉温度数据24内,产品调度数据21方便知晓物料属于那个中频炉的物料;步骤b:将加热过后的原铁水采样送至光谱识别实验室6,光谱识别实验室6将对铁水检测过后的数据储存,通过信号将统计的数据传输至出炉光谱数据23内,通过光谱分析模块33使原有的数据与现有的数据进行对比,检测铁水是否合格;步骤c:检测铁水合格后,经过平车调度模块32对平车调度数据22进行分析可以对平车的移动进行优化处理,实现在最短时间将平车移动到检测合格铁水位置,对铁水包进行运输,未检测合格的铁水继续进入到中频炉处理,通过产品分析模块31和温度处理模块34对未检测合格的铁水进行分析处理,调整中频炉的参数;步骤d:平车将铁水包运输至球化处理站8,平车在对铁水包进行运输过程中,通过重量传感器对铁水的质量进行检测,同时对检测数据记录,并将数据通过信号将统计的数据传输至出炉重量数据25内,通过出炉重量数据25使球化处理站8对铁水添加一定配比的物料,并将配比过后的铁水采样送至光谱识别实验室6进行检测,光谱识别实验室6将对铁水检测过后的数据储存,通过信号将统计的数据传输至处理后光谱成分数据26,通过光谱分析模块33使原有的数据与现有的数据进行对比,检测添加物料的铁水是否合格;步骤e:检测合格的铁水经过平车调度模块32使平车送至浇注站9进行浇注,未检测合格后的铁水由平车调度数据22和平车调度模块32返回至中频炉,经过铁水记录之前的数据使数据分析处理3对问题记进行分析处理,从而解决铁水未达到合格的问题。

19.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。