1.本发明属于主蒸汽管线相关设备领域,涉及一种用于主蒸汽隔离阀的电缆及其制备方法。

背景技术:

2.核电站中,主蒸汽隔离阀是安装在主蒸汽管线上的设备,其功能是在发生主蒸汽管线断裂时,能隔离系统中的双向流体。主蒸汽隔离阀的设计要求:在接收到关闭信号后,5s内能够快速关闭以限制蒸汽排放,主蒸汽隔离阀的自带电缆是确保该控制信号可靠传输的关键设备。主蒸汽隔离阀事故工况下温度超过180℃、湿度可达到100%,自带电缆需要在此工况下稳定运行。

3.目前,我国核电站使用的电缆主要分为两种:一种是有机电缆,另一种是无机电缆。cn109148019a公开了一种防火阻燃硅橡胶电缆,所述电缆包括纤维编织层,纤维编织层的内部设置有硅橡胶绝缘层,硅橡胶绝缘层的内部设置有导体,纤维编织层的内部与硅橡胶绝缘层的表面之间设置有天然橡胶填充层,纤维编织层的表面设有第一缓冲垫,第一缓冲垫的表面通过第二缓冲垫设置有缓冲层,缓冲层的内部开设有通孔。所述防火阻燃硅橡胶电缆,提高了电缆阻燃和耐火的性能,提高了电缆的使用寿命。所述硅橡胶电缆(有机电缆)铺设和接线比较方便,但其最高工作温度只有约120℃。

4.cn214588147u公开了一种具有耐火结构的矿物质电缆,包括耐火电缆本体,耐火电缆本体内设有内部耐火结构,耐火电缆本体的外侧壁包裹有外部耐火结构,外部耐火结构外侧包裹有矿物质耐火层,矿物质耐火层外侧壁包裹有橡胶外层;方案采用内部耐火结构和外部耐火结构配合使用,提高耐火性能,外层通过矿物质耐火层包裹,进行最外层的耐火防护,进一步提高耐火性。矿物质电缆的工作温度高,但电缆接线难度较大,且电缆端部通常使用环氧树脂封装,电缆接头使用橡胶、塑料等材料,上述结构在超过120℃后会逐渐失效,使电缆内矿物质受潮,最终导致电缆绝缘下降。

5.综上所述,本领域技术人员需设计一种耐高温、防潮、耐火、耐辐照,并便于现场接线的电缆,能够满足主蒸汽隔离阀的使用要求。

技术实现要素:

6.本发明的目的在于提供一种用于主蒸汽隔离阀的电缆及其制备方法,所述电缆解决了常规电缆在高温、高湿度、强辐照环境下失效的问题,同时解决刚性电缆现场接线难度大的问题。

7.为达到此发明目的,本发明采用以下技术方案:

8.第一方面,本发明提供了一种用于主蒸汽隔离阀的电缆,所述电缆包括依次连接的电缆接头、矿物绝缘电缆和延长电缆。

9.本发明提供的电缆通过在矿物绝缘电缆的两端分别安装电缆接头、延长电缆,使得电缆具有耐高温、防潮、耐火、耐辐照、使用寿命长和绝缘性能优异等特点,同时还便于现

场接线。

10.作为本发明优选的技术方案,所述电缆接头与所述矿物绝缘电缆的高温端连接。

11.本发明在矿物绝缘电缆的高温端通过钎焊封接安装电缆接头,提高了电缆的耐高温、防潮、耐火和耐辐照等性能,进一步提高了电缆的使用寿命。

12.优选地,所述延长电缆与所述矿物绝缘电缆的低温端连接。

13.本发明在矿物绝缘电缆的低温端连接延长电缆,提高了电缆的绝缘性能,并便于现场接线。

14.优选地,所述矿物绝缘电缆的高温端的温度≤600℃,例如可以是200℃、300℃、400℃、500℃、550℃或600℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

15.优选地,所述矿物绝缘电缆的低温端的温度≤120℃,例如可以是20℃、40℃、60℃、80℃、100℃或120℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

16.作为本发明优选的技术方案,所述矿物绝缘电缆包括芯线、绝缘层和外护套。

17.优选地,所述芯线外依次包覆有绝缘层和外护套。

18.本发明中,所述矿物绝缘电缆可设置一根芯线或多根芯线,若设置多根芯线,所述芯线之间设置有绝缘层。

19.优选地,所述矿物绝缘电缆的两端设有玻璃封装层。

20.本发明在矿物绝缘电缆的两端使用玻璃珠烧结封装,提高了矿物绝缘电缆的耐高温、防潮、耐火和耐辐照等性能。

21.优选地,所述芯线之间设置有绝缘层。

22.本发明中,所述玻璃封装层与所述绝缘层连接。

23.优选地,所述玻璃封装层的长度为5-10mm,例如可以是5mm、6mm、7mm、8mm、9mm或10mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

24.作为本发明优选的技术方案,所述芯线包括铜、铜合金、镍或镍合金中的任意一种或至少两种的组合,所述组合典型但非限制性实例有:铜和铜合金的组合,镍和镍合金的组合或铜和镍的组合等。

25.优选地,所述绝缘层的材质包括氧化镁和/或氧化硅。

26.优选地,所述外护套的材质包括不锈钢和/或铜。

27.优选地,所述玻璃封装层的材质包括dm-305型玻璃和/或dm-308型玻璃。

28.作为本发明优选的技术方案,所述矿物绝缘电缆的制备方法包括:将芯线依次穿入绝缘层和外护套,并压缩外护套,然后将芯线穿入玻璃珠中进行加热,得到两端设置有玻璃封装层的矿物绝缘电缆。

29.优选地,所述压缩的方法包括旋锻或拉拔。

30.本发明通过压缩外护套,使得绝缘层填充满芯线和外护套之间的空腔。

31.优选地,所述加热的温度为950-1000℃,例如可以是950℃、960℃、970℃、980℃、990℃或1000℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

32.本发明通过加热将玻璃珠与芯线、外护套烧结成整体。

33.作为本发明优选的技术方案,所述电缆接头包括连接件、陶瓷体、外壳和尾套。

34.优选地,所述连接件的外部依次包覆有陶瓷体和外壳。

35.优选地,所述连接件的尾部设置有焊杯。

36.优选地,通过螺纹将所述外壳与所述尾套连接。

37.作为本发明优选的技术方案,所述连接件的材质包括铜和/或镍合金。

38.优选地,所述陶瓷体的材质包括氧化铝。

39.优选地,所述陶瓷体的表面设置有镀镍层。

40.优选地,所述镀镍层的厚度为5-10μm,例如可以是5μm、6μm、7μm、8μm、9μm或10μm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

41.本发明中,所述外壳的材质包括不锈钢。

42.本发明中,所述尾套的材质包括不锈钢。

43.作为本发明优选的技术方案,所述电缆接头的制备方法包括:将连接件依次穿入陶瓷件和外壳,并进行钎焊封装,然后通过螺纹将外壳与尾套连接,并进行焊接固定。

44.本发明中,所述连接件与陶瓷件的内孔通过钎焊封装,所述外壳与陶瓷件的外圆通过钎焊封装。

45.优选地,所述钎焊的钎焊料为银铜共晶组分钎料。

46.优选地,所述钎焊的温度为750-850℃,例如可以是750℃、770℃、800℃、820℃或850℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

47.本发明中,所述钎焊在真空炉或氢气炉中进行,并对钎焊成品进行检验,选用气密性合格的产品。

48.本发明中,所述焊接包括氩弧焊或激光焊。

49.作为本发明优选的技术方案,所述延长电缆包括柔性绝缘电缆、接线管和热缩管。

50.优选地,所述柔性绝缘电缆的端部依次包覆有接线管和热缩管。

51.优选地,所述柔性绝缘电缆包括peek挤包导线和/或pi绕包导线。

52.本发明中,所述延长电缆的制备方法包括:将柔性绝缘电缆的端部依次穿入接线管和热缩管,并进行连接固定。

53.第二方面,本发明提供了一种第一方面所述的电缆的制备方法,所述制备方法包括以下步骤:

54.(1)将矿物绝缘电缆的芯线置于电缆接头的焊杯内,并进行焊接固定,然后通过尾套将矿物绝缘电缆和电缆接头连接,并进行焊接固定;

55.(2)将矿物绝缘电缆的芯线穿入延长电缆中,并进行连接固定;

56.步骤(1)和步骤(2)不分先后顺序。

57.本发明中,步骤(1)所述焊接的方法包括氩弧焊或激光焊。

58.本发明中,步骤(1)所述通过尾套将矿物绝缘电缆和电缆接头连接具体为:通过焊接将尾套固定在外护套上。

59.本发明中,步骤(2)所述连接的方法包括冷压接或焊接。

60.本发明所述的数值范围不仅包括上述列举的点值,还包括没有列举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

61.相对于现有技术,本发明具有以下有益效果:

62.(1)本发明提供的用于主蒸汽隔离阀的电缆,通过在矿物绝缘电缆的高温端和低温端分别连接有电缆接头、延长电缆,提高了电缆的耐高温性能、防潮性能、耐火性能、耐辐照性能和绝缘性能,具有便于安装接线、电缆使用寿命长等优点;

63.(2)本发明提供的用于主蒸汽隔离阀的电缆,当电压高达1600v/50hz时,漏电流小于0.9ma,当在200℃、湿度大于90%环境中,绝缘电阻值大于1500mω,满足了核电站对电缆的性能要求。

附图说明

64.图1为本发明实施例1提供的用于主蒸汽隔离阀的电缆的结构示意图;

65.图2为本发明实施例1提供的矿物绝缘电缆的结构示意图;

66.图3为本发明实施例1提供的矿物绝缘电缆连接电缆接头的结构示意图;

67.图4为本发明实施例1提供的矿物绝缘电缆连接延长电缆的结构示意图;

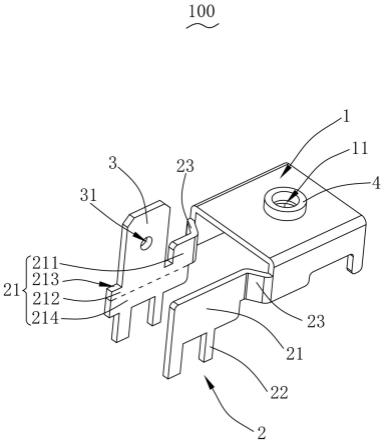

68.其中,1-矿物绝缘电缆,2-电缆接头,3-延长电缆,11-芯线,12-绝缘层,13-外护套,14-玻璃封装层,21-连接件,211-焊杯,22-陶瓷件,23-外壳,24-尾套,31-柔性绝缘电缆,32-接线管,33-热缩管。

具体实施方式

69.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

70.实施例1

71.本实施例提供了一种用于主蒸汽隔离阀的电缆及其制备方法,电缆的结构示意图如图1-4所示,所述电缆包括矿物绝缘电缆1、电缆接头2和延长电缆3;

72.所述电缆接头2与所述矿物绝缘电缆1的高温端连接;所述延长电缆3与所述矿物绝缘电缆1的低温端连接;

73.所述矿物绝缘电缆1包括两根芯线11、绝缘层12和外护套13;所述芯线11外依次包覆有绝缘层12和外护套13;所述两根芯线11之间设置有绝缘层12;所述矿物绝缘电缆1的两端设置有长度为10mm的玻璃封装层14;

74.所述芯线11由铜制成;所述绝缘层12由氧化硅制成;所述外护套13由不锈钢制成;所述玻璃封装层14的材质包括dm-308型玻璃珠;

75.所述矿物绝缘电缆1的制备方法包括:将芯线11依次穿入绝缘层12和外护套13,并采用旋锻的方式压缩外护套13,使绝缘层12填满芯线11和外护套13之间的空腔,然后将芯线11穿入dm-308型玻璃珠中在980℃下加热,得到两端设置有玻璃封装层的矿物绝缘电缆;

76.所述电缆接头2包括连接件21、陶瓷体22、外壳23和尾套24;所述连接件21的外部依次包覆有陶瓷体22和外壳23;所述连接件21的尾部设置有焊杯211;通过螺纹将外壳23与尾套24连接;

77.所述连接件21由铜制成;所述陶瓷体22由氧化铝制成,表面设置有厚度为8μm的镀镍层;所述外壳23与尾套24均由不锈钢制成;

78.所述电缆接头2的制备方法包括:将连接件21依次穿入陶瓷件22和外壳23,并在

800℃下钎焊封装,钎焊料为银铜共晶组分钎料,然后通过螺纹将外壳23与尾套24连接,并采用激光焊进行固定;

79.所述延长电缆3包括柔性绝缘电缆31、接线管32和热缩管33;所述柔性绝缘电缆31的端部依次包覆有接线管32和热缩管33;

80.所述柔性绝缘电缆31由peek挤包导线制成;

81.所述电缆的制备方法包括以下步骤:

82.(1)将矿物绝缘电缆1的芯线11置于焊杯211内,采用激光焊进行固定,然后采用激光焊将尾套24固定在外护套13上;

83.(2)将矿物绝缘电缆1的芯线11依次穿入接线管32和柔性绝缘电缆31内,采用冷压接方式进行连接固定,然后将热缩管33套在接线管32外侧;

84.步骤(1)和步骤(2)不分先后顺序。

85.实施例2

86.本实施例提供了一种用于主蒸汽隔离阀的电缆及其制备方法,所述电缆包括矿物绝缘电缆1、电缆接头2和延长电缆3;

87.所述电缆接头2与所述矿物绝缘电缆1的高温端连接;所述延长电缆3与所述矿物绝缘电缆1的低温端连接;

88.所述矿物绝缘电缆1包括两根芯线11、绝缘层12和外护套13;所述芯线11外依次包覆有绝缘层12和外护套13;所述两根芯线11之间设置有绝缘层12;所述矿物绝缘电缆1的两端设置有长度为5mm的玻璃封装层14;

89.所述芯线11由铜和铜合金制成;所述绝缘层12由氧化镁制成;所述外护套13由不锈钢制成;所述玻璃封装层14的材质包括dm-305型玻璃珠;

90.所述矿物绝缘电缆1的制备方法包括:将芯线11依次穿入绝缘层12和外护套13,并采用拉拔的方式压缩外护套13,使绝缘层12填满芯线11和外护套13之间的空腔,然后将芯线11穿入dm-305型玻璃珠中在950℃下加热,得到两端设置有玻璃封装层的矿物绝缘电缆;

91.所述电缆接头2包括连接件21、陶瓷体22、外壳23和尾套24;所述连接件21的外部依次包覆有陶瓷体22和外壳23;所述连接件21的尾部设置有焊杯211;通过螺纹将外壳23与尾套24连接;

92.所述连接件21由铜制成;所述陶瓷体22由氧化铝制成,表面设置有厚度为10μm的镀镍层;所述外壳23与尾套24均由不锈钢制成;

93.所述电缆接头2的制备方法包括:将连接件21依次穿入陶瓷件22和外壳23,并在850℃下钎焊封装,钎焊料为银铜共晶组分钎料,然后通过螺纹将外壳23与尾套24连接,并采用氩弧焊固定;

94.所述延长电缆3包括柔性绝缘电缆31、接线管32和热缩管33;所述柔性绝缘电缆31的端部依次包覆有接线管32和热缩管33;

95.所述柔性绝缘电缆31由pi挤包导线制成;

96.所述电缆的制备方法包括以下步骤:

97.(1)将矿物绝缘电缆1的芯线11置于焊杯211内,采用氩弧焊进行固定,然后采用氩弧焊将尾套24固定在外护套13上;

98.(2)将矿物绝缘电缆1的芯线11依次穿入接线管32和柔性绝缘电缆31内,采用冷压

接方式进行连接固定,然后将热缩管33套在接线管32外侧;

99.步骤(1)和步骤(2)不分先后顺序。

100.实施例3

101.本实施例提供了一种用于主蒸汽隔离阀的电缆,除了将“矿物绝缘电缆1的两端设置有长度为10mm的玻璃封装层14”替换为“矿物绝缘电缆1的两端设置有长度为10mm的环氧树脂封装层”以外,其他条件均与实施例1相同。

102.实施例4

103.本实施例提供了一种用于主蒸汽隔离阀的电缆,除了将“绝缘层12由氧化镁制成”替换为“绝缘层12由硅橡胶制成”以外,其他条件均与实施例1相同。

104.实施例5

105.本实施例提供了一种用于主蒸汽隔离阀的电缆,除了陶瓷体22表面未设置有厚度为8μm的镀镍层以外,其他条件均与实施例1相同。

106.实施例6

107.本实施例提供了一种用于主蒸汽隔离阀的电缆,除了将“陶瓷体22由氧化铝制成,表面设置有厚度为8μm的镀镍层;”替换为“硅橡胶”以外,其他条件均与实施例1相同。

108.实施例7

109.本实施例提供了一种用于主蒸汽隔离阀的电缆,除了钎焊的温度为650℃以外,其他条件均与实施例1相同。

110.实施例8

111.本实施例提供了一种用于主蒸汽隔离阀的电缆,除了钎焊的温度为1000℃以外,其他条件均与实施例1相同。

112.对比例1

113.本对比例提供了一种用于主蒸汽隔离阀的电缆,除了所述电缆包括矿物绝缘电缆1和电缆接头2,矿物绝缘电缆1的两端均连接为电缆接头2以外,其他条件均与实施例1相同。

114.对比例2

115.本对比例提供了一种用于主蒸汽隔离阀的电缆,除了所述电缆包括矿物绝缘电缆1和延长电缆3,矿物绝缘电缆1的两端均连接为延长电缆3以外,其他条件均与实施例1相同。

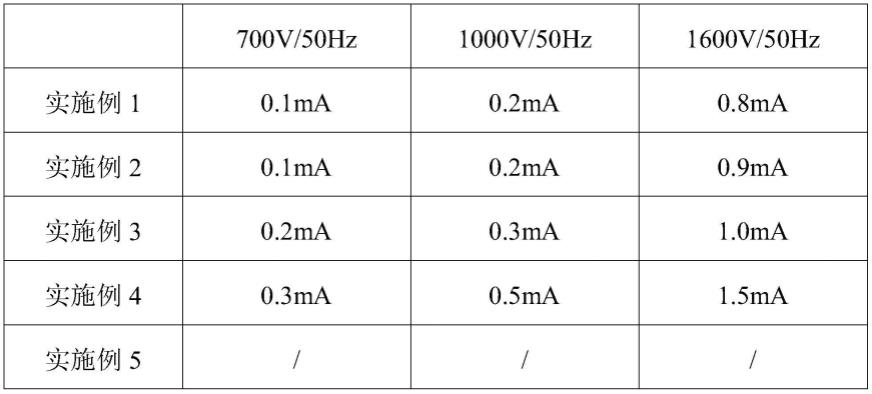

116.将上述实施例和对比例制备得到的电缆进行介电强度测试和绝缘电阻测试,其中,介电强度测试在试验室环境条件进行,试验电压分别为700v/50hz、1000v/50hz、1600v/50hz,试验时间持续1min;绝缘电阻测试在湿度大于90%环境进行,分别在室温、100℃、150℃、200℃温度下进行测试,试验电压500vdc,试验时间持续1min;介电强度测试和绝缘电阻测试结果分别列于表1和表2。

117.表1

[0118][0119][0120]

表2

[0121] 室温100℃150℃200℃实施例1》5000mω》2500mω》1500mω》1500mω实施例2》5000mω》2500mω》1500mω》1500mω实施例3》5000mω》1000mω120mω25mω实施例4》5000mω》1000mω150mω20mω实施例5////实施例6》5000mω》1000mω150mω20mω实施例7////实施例8////对比例1》5000mω》2500mω》1500mω》1500mω对比例2》5000mω》2500mω100mω10mω

[0122]

由表1和表2可以得出以下几点:

[0123]

(1)本发明实施例1-2提供的电缆介电强度测试漏电流小于0.9ma,绝缘电阻大于1000mω/500vdc,满足核电站对电缆的性能要求;

[0124]

(2)综合实施例1和实施例3可知,当对矿物绝缘电缆的端部采用环氧树脂封装时,因环氧树脂在温度超过120℃时软化,矿物绝缘电缆封装失效,电缆受潮导致漏电流增大、绝缘电阻下降,导致无法满足耐高温、防潮等性能要求;

[0125]

(3)综合实施例1和实施例4、6可知,当矿物绝缘电缆的绝缘层或电缆接头的陶瓷

体采用硅橡胶材料时,因硅橡胶在温度超过120℃时软化,矿物绝缘电缆封装失效,电缆受潮导致漏电流增大、绝缘电阻下降,导致无法满足耐高温、防潮等性能要求;

[0126]

(4)综合实施例1和实施例5可知,当电缆接头的陶瓷体表面未镀镍层时,因陶瓷体与银铜共晶组分钎料无法熔合,电缆接头无法有效密封,导致实施例5未能实现;

[0127]

(5)综合实施例1和实施例7-8可知,当制备电缆接头的钎焊温度过低时,因银铜共晶组分钎料未到熔点,无法与母材熔合,电缆接头无法有效密封,导致实施例7未能实现;当制备电缆接头的钎焊温度过高时,因银铜共晶组分钎料熔化后淌出,与母材熔合不充分,电缆接头无法有效密封,导致实施例8未能实现;;

[0128]

(6)综合实施例1和对比例1可知,当矿物绝缘电缆的两端均连接为电缆接头时,在高压下漏电流略有增大,当温度超过150℃后,绝缘电阻无显著下降,满足耐高温、防潮等性能要求,但电缆成本增加、现场接线难度增大;综合实施例1和对比例2可知,当矿物绝缘电缆的两端均连接为延长电缆时,在高压下漏电流略有增大,同时当温度超过150℃后,绝缘电阻显著下降,无法满足耐高温、防潮等性能要求。

[0129]

申请人声明,本发明通过上述实施例来说明本发明的详细结构特征,但本发明并不局限于上述详细结构特征,即不意味着本发明必须依赖上述详细结构特征才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。