1.本实用新型涉及环保设备领域,具体为一种废旧锂电池撕碎破碎一体化装置。

背景技术:

2.在新能源汽车产业高速发展的过程中,目前针对新能源汽车退役废旧锂电池处理压力巨大,废旧电池对环境造成巨大的危害,废旧电池内含有dmc、emc、ec、dec、dc、 pc等有机溶剂,该类物质易挥发、分解,闪点低,易燃易爆,其分解产物会对大气、水、土壤造成严重污染;电解液溶质lipf6遇(liasf6、libf6、liclo4、licfso3)水、受热易分解产生hf,有强烈腐蚀性及中毒风险;电池中镍、钴、铜等重金属物质若不高效回收,在环境中累积,最终会通过生物链危害人类健康。

3.cn202121796411.8公开了一种用于锂电池正极材料的粉碎装置,包括依序连接的第一上料装置、预破碎装置、第二上料装置和气流粉碎装置。该装置仅仅适用于分离后的正极材料,对于锂离子电池整体来说,该装置水平布置,需要有多级输送,导致设备整体复杂性高,同时该装置并未考虑带电拆解电池和隔氧回收的问题。

4.cn202120642144.2公开了一种锂电池回收用粉碎处理装置,包括粉碎箱、收集机框、集液箱与加工架,粉碎箱的下端设置有收集机框,粉碎箱的侧壁固定连接有集液箱,集液箱的上端安装有加工架,粉碎箱内设置有粉碎腔,粉碎箱的侧表壁设置有控制器面板,粉碎箱前侧表壁固定安装有驱动电机,驱动电机的数量为两个;从该专利所提供的附图来看,该装置并未考虑隔绝氧气的问题,那么其必然会遇到电池破碎过程中爆燃的安全问题。这是本技术人经过理论和实际验证的,该问题是必然存在的。

5.因此在开展本项目时,需要考虑设备如何简化和如何保证带电拆解安全性的问题。

技术实现要素:

6.本实用新型的目的在于提供一种废旧锂电池撕碎破碎一体化装置,本装置的各仓由上而下布置,物料基于自重可自动下料,无需繁杂的输送机构,本装置各仓内可隔离、具有氮气保护,特别是撕碎仓、破碎仓还在工作时保持负压,一方面降低氧气含量,安全性更高,另外一方面负压可带走挥发的电解液有机溶剂,降低物料温度,可保证带电拆解的安全性和可靠性。

7.为实现上述目的,本实用新型提供如下技术方案:一种废旧锂电池撕碎破碎一体化装置,包括撕碎机、破碎机,还包括前置隔氧中间仓、撕碎仓、破碎仓、后置隔氧中间仓;所述撕碎机设置在撕碎仓内,所述破碎机设置在破碎仓内;所述前置隔氧中间仓、撕碎仓、破碎仓、后置隔氧中间仓由上而下依次布置且依次连通;前置隔氧中间仓与撕碎仓之间、破碎仓与后置隔氧中间仓之间均设有阀门;前置隔氧中间仓、撕碎仓、破碎仓、后置隔氧中间仓均连接有惰性气体输入管;所述撕碎仓、破碎仓内设有第一抽气管;所述第一抽气管用于使撕碎仓、破碎仓保持负压。

8.在上述的废旧锂电池撕碎破碎一体化装置中,所述前置隔氧中间仓、撕碎仓、破碎仓、后置隔氧中间仓均匀用于检测氧气浓度的氧气检测传感器。

9.在上述的废旧锂电池撕碎破碎一体化装置中,所述氧气检测传感器为氧化锆测氧仪;所述撕碎机为锤式撕碎机;所述破碎机为四轴破碎机。

10.在上述的废旧锂电池撕碎破碎一体化装置中,所述撕碎仓、破碎仓内设有温度传感器。

11.在上述的废旧锂电池撕碎破碎一体化装置中,所述前置隔氧中间仓的中部为旋转阀,所述前置隔氧中间仓被旋转阀分隔为上腔室和下腔室;所述下腔室内设有所述氧气检测传感器且连接有惰性气体输入管、第二抽气管;所述上腔室为进料斗。

12.在上述的废旧锂电池撕碎破碎一体化装置中,所述破碎仓外设有隔音罩。

13.与现有技术相比,本实用新型的有益效果是:

14.本装置的各仓由上而下布置,物料基于自重可自动下料,无需繁杂的输送机构,同时,其占地面积还非常小;

15.本装置各仓内可隔离、具有氮气保护,特别是撕碎仓、破碎仓还在工作时保持负压,一方面降低氧气含量,安全性更高,另外一方面负压可带走挥发的电解液有机溶剂,降低物料温度,可保证带电拆解的安全性和可靠性。

附图说明

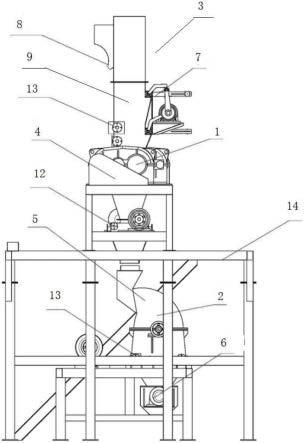

16.图1是实施例1的主视图;

17.图2是实施例1的仰视图。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

19.实施例1

20.参考图1-2,一种废旧锂电池撕碎破碎一体化装置,包括撕碎机1、破碎机2,还包括前置隔氧中间仓3、撕碎仓4、破碎仓5、后置隔氧中间仓6;所述撕碎机1设置在撕碎仓 4内,所述破碎机2设置在破碎仓5内;所述前置隔氧中间仓3、撕碎仓4、破碎仓5、后置隔氧中间仓6由上而下依次布置且依次连通;前置隔氧中间仓3与撕碎仓4之间、破碎仓5与后置隔氧中间仓6之间均设有阀门;前置隔氧中间仓3、撕碎仓4、破碎仓5、后置隔氧中间仓6均连接有惰性气体输入管;所述撕碎仓4、破碎仓5内设有第一抽气管;所述第一抽气管用于使撕碎仓4、破碎仓5保持微负压。

21.在工作过程中,物料进入到前置隔氧中间仓3,通过惰性气体输入管对物料进行惰性气体保护;然后进入到撕碎仓4中进行破碎,进入撕碎仓4前应该进行氧气含量检测;在撕碎仓4中,一边破碎,一边抽负压,所述撕碎机1为锤式撕碎机1;破碎过程中,产生的电解液蒸气经第一抽气管抽走,撕碎仓4保持负压,同时惰性气体输入管可持续注入氮气,这个过程可保持惰性环境,同时还可以通过有机气体的气化带走破碎过程中电解液带电释放所产

生的热量,使系统保持≤45℃的状态;

22.然后物料进入到破碎仓5,进行二次粉碎,破碎仓5内的破碎机2为四轴破碎机,第一抽气管抽气使破碎仓5保持负压,同时惰性气体输入管可持续注入氮气,这个过程可保持惰性环境,同时还可以通过有机气体的气化带走破碎过程中电解液带电释放所产生的热量,使系统保持≤45℃的状态;四轴破碎机选型规格为破碎铜铝料粒度为10mm

±

1mm;

23.在工作过程中,撕碎仓4、破碎仓5建议保持氧气含量≤2%vol,优选为0.2%vol;

24.优选地,所述前置隔氧中间仓3、撕碎仓4、破碎仓5、后置隔氧中间仓6均匀用于检测氧气浓度的氧气检测传感器13,所述撕碎仓4、破碎仓5内设有温度传感器12和压力传感器,更优选地,前置隔氧中间仓3、撕碎仓4、破碎仓5、后置隔氧中间仓6可以都设置温度传感器。为了安全起见,破碎仓5上应该还设有泄爆口。

25.在各仓温度>45℃、氧气含量高于2%vol、系统过载、压力超过设定值中任一条件达到,则整机各仓立即联动停机进入停机保护状态,在停机保护状态,惰性气体输入管全开输入氮气,第一抽气管以最大真空度抽气;

26.为了防止破碎机2的物料弹跳进入到撕碎机1中,可以采用以下两种措施之一:

27.在撕碎仓4、破碎仓5同样设置阀门,防止弹跳;

28.还可以在撕碎仓4、破碎仓5之间的连接通道设置为z字型,并在通道内设置推料机构,将撕碎机1破碎的物料持续推入破碎机2中。

29.本实施例中,所述氧气检测传感器为氧化锆测氧仪;所述撕碎机1为锤式撕碎机;所述破碎机2为四轴破碎机,为了实现进料和大气隔离,所述前置隔氧中间仓3的中部为旋转阀7,所述前置隔氧中间仓3被旋转阀7分隔为上腔室8和下腔室9;所述下腔室9内设有所述氧气检测传感器且连接有惰性气体输入管、第二抽气管;所述上腔室8为进料斗。

30.在后置隔氧中间仓6同理也可以设置旋转阀,实现出料过程和大气隔离。后置隔氧中间仓6出料后,将物料输出至风选机中进行金属、塑料以及其他密度物体的风选。

31.由于破碎机2工作噪音大,因此,所述破碎仓5外设有隔音罩14。

32.本实施例利用无氧给料,采用保护气体进行保护,先使用撕碎机实现锂离子电池(包括方形、圆柱、软包电池)和极片的带电破碎和打散,可以对铁壳、铝壳、铜铝正负极柱、小不锈钢等进行粗破剪切,然后采用四轴破碎机对锤破电池料进行进一步撕碎,通过粗破锂电池正负极破碎料进入四轴破碎机,设计为多排刀片摩擦,在高速运转时产生强气流,使物料进行互相碰撞摩擦,从而使正负极片上的正负极粉从金属箔上脱落,脱落后的铜铝自然形成圆状小颗粒,铜比重较大,铝的比重较小,塑胶类比重最小且柔韧性较好,塑胶类在机内摩擦时不易使物料破坏,从而使物料基本完整。该系统配有水自动冷却系统,氮气保护系统,多组水冷式旋风集料系统。本系统达到了正负极片与正负极粉的分离和塑胶类的分离,使铜铝与正负极粉的分离率达到98%以上。本系统采用防爆系统,保护气自动输入系统,含氧量自动显示系统,自动抽真空系统,废气过滤系统,废气外排系统,密封避风外排料系统等综合功能,保护气可以抑制阻止锂离子从负极到正极的放电效应,同时提高电解液的挥发点以及闪点,保证破碎带电锂电池的稳定性。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。