1.本发明涉及一种溢流阀。

背景技术:

2.在日本专利特开jp2019-158099a中,公开了一种溢流阀,该溢流阀具备:吸入提升阀,其被设置于阀壳体内,并在从被设置于设备本体的第一落座部离座的开阀状态下允许从低压通路向高压通路的工作流体的流动,在落座于第一落座部的开阀状态下切断高压通路与低压通路的连通;主提升阀,其被设置于吸入提升阀内,并在从被设置于吸入提升阀的第二落座部离座的开阀状态下允许从高压通路向低压通路的工作流体的流动,在落座于第二落座部的开阀状态下切断高压通路与低压通路的连通;导向塞,其在吸入提升阀内,在与主提升阀之间划分出背压室;先导通路,其被设置于主提升阀,并将高压通路和背压室连通;先导提升阀,其对将背压室和被设置于导向塞内的排放室连通的通路进行开闭。

3.在日本专利特开jp2019-158099a所记载的溢流阀中,高压通路的工作油经由先导通路的节流而被引导至背压室,在背压室与高压通路之间产生与节流相应的差压。当高压通路与背压室的压力差变大时,先导活塞以克服弹簧的作用力的作用力的方式而移动。当高压通路与背压室的压力差进一步变大时,主提升阀从吸入提升阀离座,主提升阀开阀。

技术实现要素:

4.在日本专利特开jp2019-158099a所记载的溢流阀中,背压室的工作油经由与背压室连通的排水通路而流出至排放室。在背压室和排放室的开口面积较大的情况下,工作油容易从背压室流出,因此,背压室的压力容易较大地降低。由于主提升阀因高压通路和背压室的压力差而移动,因此,当背压室的压力容易较大地降低时,主提升阀的位置容易较大地变动,可能对溢流阀的动作施加不良影响。

5.本发明的目的在于,使溢流阀的动作稳定。

6.根据本发明的某一方式,一种溢流阀具备:阀外壳,其被安装于设置有高压通路和低压通路的设备本体;吸入提升阀,其被设置于所述阀外壳内,并通过从所述设备本体离座以及落座于所述设备本体从而在所述高压通路与所述低压通路之间允许工作流体的流动;主提升阀,其被设置于所述吸入提升阀内,并通过从所述吸入提升阀离座、以及落座于所述吸入提升阀,从而在所述高压通路与所述低压通路之间连通以及切断工作流体;套筒,其在所述吸入提升阀内,在与所述主提升阀之间划分出背压室;先导通路,其被设置于所述主提升阀,并面向所述高压通路以及所述背压室;排放室,其被设置于所述套筒内,并排出所述背压室的工作流体;第一通路,其以将所述排放室和所述背压室连通的方式而被设置于所述套筒内;第二通路,其被构成为将所述先导通路或者所述第一通路和所述背压室连通,并设置有对流过的工作流体施加阻力的节流部,所述主提升阀具有:本体部,其从所述吸入提升阀离座、以及落座于所述吸入提升阀;先导活塞,其以能够滑动的方式而被设置于在所述本体部上所设置的滑动孔内,并从所述本体部离座以及落座于所述本体部,所述先导通路

在与所述套筒对置的所述先导活塞的顶端部上开口,所述先导活塞被构成为,根据所述高压通路的压力而从所述本体部离座并朝向所述套筒移动,从而对经由该先导活塞与所述套筒之间而从所述背压室被引导至所述第一通路的工作流体的流动进行节流。

附图说明

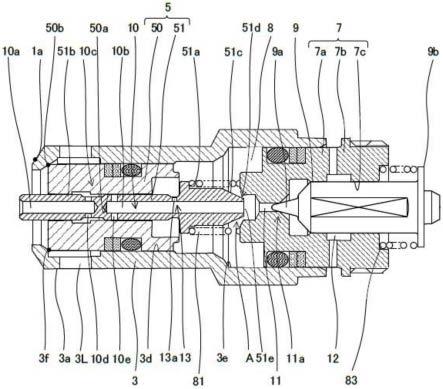

7.图1为本发明的实施方式所涉及的电磁溢流阀的剖视图。

8.图2为本发明的实施方式所涉及的电磁溢流阀的先导活塞从本体部离座的状态下的剖视图。

9.图3为本发明的实施方式所涉及的电磁溢流阀的主提升阀开阀的状态下的剖视图。

10.图4为本发明的实施方式所涉及的电磁溢流阀的先导活塞落座于套筒的状态下的剖视图。

11.图5为表示本发明的实施方式所涉及的电磁溢流阀的第一变形例的剖视图。

12.图6为表示本发明的实施方式所涉及的电磁溢流阀的第二变形例的剖视图。

13.图7a为表示本发明的实施方式所涉及的电磁溢流阀的第三变形例的剖视图。

14.图7b为沿着图7a的a-a线的先导活塞的剖视图。

15.图8a为表示本发明的实施方式所涉及的电磁溢流阀的第四变形例的剖视图。

16.图8b为沿着图8a的b-b线的先导活塞的剖视图。

17.图9为表示本发明的实施方式所涉及的电磁溢流阀的第五变形例的剖视图。

18.图10为表示本发明的实施方式所涉及的电磁溢流阀的第六变形例的剖视图(其一)。

19.图11为表示本发明的实施方式所涉及的电磁溢流阀的第六变形例的剖视图(其二)。

具体实施方式

20.参照附图,对本发明的实施方式所涉及的溢流阀进行说明。以下,关于溢流阀为具有螺线管部70的电磁溢流阀100的情况,进行说明。

21.电磁溢流阀100通过在高压通路h内的工作油的压力达到设定压力时进行开阀,使工作油从高压通路h向低压通路l释放,从而防止了高压通路h内的工作油的压力异常地成为高压的情况。另外,电磁溢流阀100具有螺线管部70,并能够通过螺线管部70而变更该设定压力。另外,电磁溢流阀100具有防空隙(anti-void)功能,并通过在高压通路h成为负压时进行开阀,从低压通路l向高压通路h供给工作油,从而防止空穴的产生。在本实施方式中,作为工作流体而使用了工作油,但是,也可以使用工作水、压缩空气等其他流体。

22.电磁溢流阀100通过螺纹紧固而被安装于设备本体1。设备本体1为具有液压缸、液压泵、液压马达、多个阀在内的阀块等液压设备的本体。在设备本体1上,以电磁溢流阀100作为边界而设置有高压通路h和低压通路l。在设备本体1上,在高压通路h与低压通路l之间设置有供后述的吸入提升阀(suction poppet)3落座的落座部1a。另外,设备本体1并未被限定于液压设备的本体,也可以为被设置于各液压设备间的块体。

23.如图1所示,电磁溢流阀100具备:阀外壳2,其被安装于设置有高压通路h和低压通

路l的设备本体1;吸入提升阀3,其被设置于阀外壳2内,并通过从设备本体1离座、以及落座于设备本体1,从而在高压通路h与低压通路l之间允许作为工作流体的工作油的流动;主提升阀5,其被设置于吸入提升阀3内,并通过从吸入提升阀3离座、以及落座于吸入提升阀3,从而在高压通路h与低压通路l之间连通以及切断工作油;套筒7,其在吸入提升阀3内,在与主提升阀5之间划分出背压室8;先导通路10,其被设置于主提升阀5,并面向高压通路h以及背压室8;排放室12,其被设置于套筒7内,并排出背压室8的工作油;第一通路11,其以将排放室12和背压室8连通的方式而被设置于套筒7内;第二通路13,其以将先导通路10和背压室8连通的方式而被构成,并设置有对流过的工作流体施加阻力的节流部13a。在阀外壳2上,连结有对螺线管部70进行收容的螺线管外壳71。电磁溢流阀100的结构在进行分类时,被划分为被收容于阀外壳2的部分、和螺线管部70以及螺线管外壳71。

24.首先,参照图1,对被收容于阀外壳2的部分的结构进行说明。

25.在阀外壳2上收容有吸入提升阀3,在吸入提升阀3中,收容有主提升阀5、和收容有对第一通路11进行开闭的先导提升阀9的套筒7。吸入提升阀3、主提升阀5、以及先导提升阀9是为了连通或者切断高压通路h和低压通路l而被设置的。

26.阀外壳2为被形成为圆筒状的部件,并具有在高压通路h侧被安装于设备本体1的第一端部2a、和在与第一端部2a相反的一侧与螺线管外壳71连结的第二端部2b。在第二端部2b上,设置有与后述的螺线管外壳71的阳螺纹部71c螺合的阴螺纹部2c。

27.吸入提升阀3为具有圆筒部3a和底部3b的有底圆筒状。吸入提升阀3以能够在轴向上移动的方式而被设置于阀外壳2内,且一部分从阀外壳2的第一端部2a的开口突出。在吸入提升阀3的底部3b设置有与高压通路h连通的高压端口3h,在圆筒部3a的底部3b附近设置有与低压通路l连通的低压端口3l。

28.吸入提升阀3的圆筒部3a与底部3b之间的角部3c被形成为圆锥状,通过该角部3c落座于设备本体1的落座部1a,从而切断了高压通路h与低压通路l经由设备本体1与吸入提升阀3之间的连通。在吸入提升阀3的底部3b侧设置有收容主提升阀5的第一收容孔3d,在与底部3b相反侧的端部设置有收容套筒7的第二收容孔3e。

29.主提升阀5具有:本体部50,其从吸入提升阀3离座以及落座于吸入提升阀3;先导活塞51,其以能够滑动的方式而被设置于在本体部50上所设置的滑动孔50a内,并从本体部50离座以及落座于本体部50。滑动孔50a以在轴向上贯穿本体部50的方式而被形成。

30.本体部50能够在第一收容孔3d内进行滑动。本体部50具有落座于在吸入提升阀3的角部3c的内侧所形成的落座部3f的阀部50b,并通过阀部50b落座于落座部3f,从而切断了高压通路h和低压通路l在吸入提升阀3与主提升阀5之间的连通。在本体部50的外周面与吸入提升阀3的内周面之间,设置有对本体部50与吸入提升阀3之间的间隙进行密封的密封部件。

31.先导提升阀51具有:凸缘部51a,其被设置成面向背压室8,所述背压室8为由吸入提升阀3的内周面、主提升阀5、和套筒7划分出的空间;圆柱状的轴部51b(参照图2),其从凸缘部51a起在轴向上延伸,并被插入至滑动孔50a内;锥形部51c,其落座于在套筒7上所设置的落座部11b(参照图4);顶端部51c,其与套筒对置;顶端部51d的端面51e。轴部51b的与顶端部51d相反侧的端部从本体部50的面向高压通路h的顶端面突出。锥形部51c被形成为,从凸缘部51a起向与轴部51b相反的朝向在横向上延伸,并且随着远离凸缘部51a而使直径变

小。

32.另外,先导通路10被设置于主提升阀5。具体而言,如图2所示,先导通路10被设置于先导活塞51内、和先导活塞51的外周面与本体部50之间。先导通路10将高压通路h与背压室8连通,并经由背压室8而与第一通路11连通。先导通路10具有:作为第一先导通路的顶端侧通路10a,其被设置于先导活塞51内,并面向高压通路h;作为第二先导通路的基端侧通路10b,其被设置于先导活塞51内,并面向背压室8;作为第三先导通路的节流通路10c,其与顶端侧通路10a以及基端侧通路10b连通,并由先导活塞51的外周面和本体部50的滑动孔50a形成;贯穿孔10d,其将顶端侧通路10a和节流通路10c连通;贯穿孔10c,其将节流通路10c和基端侧通路10b连通。具体而言,顶端侧通路10a以及基端侧通路10b以在先导活塞51的轴向上延伸的方式而被设置于先导活塞51。顶端侧通路10a在端面51e上开口。即,先导通路10在与套筒7对置的先导活塞51的顶端部51d的端面51e上开口。节流通路10c为分别经由贯穿孔10d、10e而与顶端侧通路10a和基端侧通路10b连通的环状通路,并对流过的工作流体的流动施加阻力。

33.此外,在先导活塞51上,形成有具有节流部13a的第二通路13。在本实施方式中,第二通路13的整体作为节流部13a而被形成。节流部13a也可以被形成于第二通路13的一部分。由于第二通路13具有节流部13a,因此,高压通路h的工作油主要从先导通路10向背压室8被直接引导。第二通路13为在先导活塞51的外周面开口、并将基端侧通路10b和背压室8连通的连通孔。具体而言,第二通路13在先导活塞51的径向上延伸,并将基端侧通路10b和背压室8连通。第二通路13在凸缘部51a的附近被设置于与凸缘部51a相比靠顶端侧通路10a侧。由此,虽然第二通路13以将先导通路10和背压室8连通的方式而被形成,但是,并未始终与背压室8连通。第二通路13在如图1所示先导活塞51落座于本体部50的状态下未与背压室8连通,并在如图2所示先导活塞51从本体部50离座的状态下与背压室8连通。先导通路10的基端侧通路10b、第二通路13、和与排放室12连通的第一通路11在背压室8上开口。

34.套筒7具有被插入至吸入提升阀3的顶端部7a、与螺线管外壳71结合的基端部7b、和在与顶端部7a相反侧的轴向端部开口的收容孔7c,并经由螺线管外壳71而与阀外壳2结合。因此,吸入提升阀3通过套筒7的顶端部7a而被支持成自由滑动。在套筒7的顶端部7a的外周面与吸入提升阀3的内周面之间,设置有对套筒7与吸入提升阀3之间的间隙进行密封的密封部件。

35.另外,在先导活塞51的凸缘部51a与套筒7之间设置有弹簧81,在吸入提升阀3与螺线管部70之间设置有弹簧82。弹簧81以凸缘部51a落座于本体部50的方式而对先导活塞51进行施力,并且以本体部50落座于吸入提升阀3的落座部3f的方式而经由凸缘部51a对本体部50进行施力。另一方面,弹簧82以吸入提升阀3的角部3c落座于设备本体1的落座部1a的方式而对吸入提升阀3进行施力。

36.如图1所示,在先导活塞51落座于本体部50的状态下,第二通路13和背压室8未连通。在该状态下,背压室8与先导通路10以及第一通路11连通。如图2所示,当先导活塞51从本体部50离座时,朝向套筒7滑动,先导活塞51与套筒7之间的间隙a(具体而言,锥形部51c与套筒7之间的空间)变小,并且,第二通路13与背压室8连通。在该状态下,背压室8与先导通路10、第二通路13、以及第一通路11连通。

37.在套筒7内,形成有经由吸入提升阀3的外周面与阀外壳2的内周面之间的间隙2d

(参照图1)而与低压通路l连通的排放室12。排放室12经由被形成于套筒7内的第一通路11而与背压室8连通。在第一通路11和背压室8的连通部设置有供先导活塞51的锥形部51c落座的落座部11b。在收容孔7c中收容有对第一通路11进行开闭的先导提升阀9,先导提升阀9被滑动支持于收容孔7c。这样,先导提升阀9经由套筒7和吸入提升阀3而被收容于阀外壳2。

38.先导提升阀9为被形成为大致圆柱状的部件,在一端具有被形成为圆锥状的阀部9a,并在另一端具有以向径向外侧环状地突出的方式而被形成的凸缘部9b。在第一通路11上,设置有供先导提升阀9的阀部9a落座的落座部11a。

39.另外,在先导提升阀9的凸缘部9b与套筒7之间,设置有以使先导提升阀9的另一端与后述的螺线管部70的杆73抵接的方式而对先导提升阀9进行施力的弹簧83。

40.接着,参照图1,关于螺线管部70以及对螺线管部70进行保持的螺线管外壳71的结构,进行说明。

41.螺线管部70具有:柱塞72,其以自由滑动的方式被收容于螺线管外壳71内;杆73,其一端部侧与柱塞72连结,另一端部与先导提升阀9抵接;弹簧74,其被卡定于螺线管外壳71内,并将柱塞72向先导提升阀9侧进行施力;线圈75,其被收容于螺线管外壳71,并对柱塞72施加克服弹簧74的作用力的推力。另外,覆盖线圈75的外壳也被包含于螺线管外壳71中。

42.螺线管外壳71为在端部71a形成有收容柱塞72的开口部71b的有底筒状部件,在开口部71b的顶端设置有与阀外壳2的阴螺纹部2c螺合的阳螺纹部71c。开口部71b的内径被形成为大于柱塞72的外径。因此,能够容易地从螺线管外壳71的端部71a侧向开口部71b插入柱塞72。

43.在螺线管外壳71上以在轴向上与开口部71b连续的方式形成有弹簧室77。在弹簧室77内,形成有一端被卡定于柱塞72、另一端被卡定于螺线管外壳71内的弹簧74。

44.弹簧74的作用力经由柱塞72以及与柱塞72的轴心连结的杆73而作用于先导提升阀9。即,弹簧74以吸入提升阀9的阀部9a落座于落座部11a的方式而对先导提升阀9进行施力。

45.当向上述结构的螺线管部70的线圈75供给电流时,克服弹簧74的作用力的推力作用于柱塞72。因此,经由柱塞72以及杆73而作用于先导提升阀9的弹簧74的作用力变小。其结果是,为了使先导提升阀9的阀部9a从落座部11a离座所需的压力、所谓开启压力(cracking pressure)变小。这样,通过控制向线圈75的通电而使作用于先导提升阀9的弹簧74的作用力变化,从而能够对先导提升阀9所开阀的设定压力进行变更。

46.接着,关于本实施方式所涉及的电磁溢流阀100的主要的工作,进行说明。

47.高压通路h的工作油经由先导通路10而被引导至背压室8。高压通路h的工作油经由先导通路10的节流通路10c而流入至背压室8,直至高压通路h的压力达到主提升阀5的开启压力为止,从而在背压室8与高压通路h之间产生与节流通路10c的节流相应的差压。当高压通路h的压力达到由螺线管部70设定的先导提升阀9的设定压力(开启压力)时,先导提升阀9打开。通过先导提升阀9打开,从而背压室8内的工作油经由第一通路11而流动至排放室12,并经由吸入提升阀3的外周面与阀外壳2的内周面之间的间隙2d而被排出至低压通路l。

48.如图2所示,当高压通路h与背压室8的压力差变大时,通过高压通路h与背压室8的压力差而使先导活塞51以克服弹簧81的作用力的方式从本体部50离座,并移动至套筒7的附近。先导活塞51被构成为,根据高压通路h的压力而从本体部50离座并朝向套筒7移动,从

而对经由该先导活塞51与套筒7之间而从背压室8被引导至第一通路11的工作油的流动进行节流。因此,随着先导活塞51靠近套筒7,先导活塞51与套筒7的间隙a逐渐地变小。

49.如图3所示,当高压通路h与背压室8的压力差进一步变大时,背压室8的工作油经由第一通路11以及排放室12而被引导至低压通路l,与此同时,本体部50从吸入提升阀3的落座部3f离座,主提升阀5开阀。借此,从高压通路h向低压通路l引导工作油,从而防止了高压通路h的压力异常地成为高压的情况。

50.此处,在背压室与第一通路之间的开口部较大的情况下,当主提升阀开阀时,较多的工作油从背压室流出,存在背压室的压力较大地降低的可能性。由于主提升阀因高压通路和背压室的压力差而移动,因此,当背压室的压力容易较大地降低时,主提升阀的位置容易较大地变动,可能对溢流阀的动作施加不良影响。

51.与此相对,在本实施方式所涉及的电磁溢流阀100中,先导活塞51在从本体部50离座时,朝向套筒7移动,先导活塞51与套筒7的间隙a变小。先导通路10以及第一通路11经由间隙a而与背压室8连通。当间隙a变小时,被施加于流过间隙a的工作油的阻力增加,从而使流过间隙a的工作油的量减少,作为替代,流过第二通路13的工作油的量增加。即,当先导活塞51从本体部50离座而使间隙a变小时,从背压室8经由间隙a而流出至第一通路11的工作油的量减少,从背压室8经由第二通路13而流出至第一通路11的工作油的量增加。由于对从背压室8经由第二通路13而流出至第一通路11的工作油施加阻力,因此,从背压室8流出的工作油的量减少,抑制了背压室8的压力的较大的降低。由于主提升阀5通过高压通路h与背压室8的压力差而移动,因此,通过抑制背压室8的压力的较大的降低,从而抑制了主提升阀5的位置较大地变动的情况,电磁溢流阀100的动作变得稳定。

52.另外,如图4所示,当先导活塞51以克服弹簧81的作用力的方式而进行全行程时,锥形部51c落座于套筒7的落座部11b。具体而言,锥形部51c和落座部11b进行线接触。在锥形部51c落座于套筒7的落座部11b的状态下,切断了从背压室8经由所述锥形部51c与落座部11b之间而被引导至第一通路11的工作油的流动。即,背压室8的工作油未经由间隙a而流出至第一通路11以及排放室12,而是经由第二通路13以及先导通路10而流出至第一通路11以及排放室12。由此,防止了较多的工作油从背压室8流出的情况。借此,进一步抑制了背压室8的压力以及主提升阀5的位置较大地变动的情况,电磁溢流阀100的动作进一步稳定。另外,由于先导活塞51和套筒7进行线接触,因此,当与先导活塞51和套筒7进行面接触的情况相比较时,通过先导活塞51和套筒7的接触面而进一步可靠地切断工作油的导通,因此,同样地,电磁溢流阀100的动作进一步稳定。

53.另外,当高压通路h成为负压、即高压通路h的压力低于低压通路l的压力时,吸入提升阀3从设备本体1的落座部1a离座,吸入提升阀3开阀。借此,从低压通路l向高压通路h引导工作油。

54.根据上述实施方式,起到了以下的作用效果。

55.当先导活塞51从本体部50离座而朝向套筒移动时,先导活塞51与套筒7之间的间隙a变小。由此,从背压室8经由间隙a而流出至第一通路11的工作油的量减少,从背压室8经由第二通路13而流出至第一通路11的工作油的量增加。由于对从背压室8经由第二通路13而流出至第一通路11的工作油施加阻力,因此,从背压室8流出的工作油的量减少,抑制了背压室8的压力的较大的降低。借此,抑制了主提升阀5的位置较大地变动的情况,提升阀的

动作稳定。

56.当先导活塞51以克服弹簧81的作用力的方式而进行全行程时,锥形部51c落座于套筒7的落座部11b。在锥形部51c落座于套筒7的落座部11b的状态下,工作油经由第二通路13以及先导通路10而从背压室8流出。由此,防止了较多的工作油从背压室8流出的情况。借此,进一步抑制了背压室8的压力以及主提升阀5的位置较大地变动的情况,电磁溢流阀100的动作进一步稳定。

57.另外,以下的变形例也在本发明的范围内,也能够将变形例所示的结构和在上述实施方式中说明的结构组合、或者将在以下的不同的变形例中说明的结构彼此组合。

58.<变形例1>

59.在上述实施方式中,具有节流部13a的第二通路13被形成于先导活塞51。作为替代,如图5所示,具有节流部113a的第二通路113也可以被形成于套筒7,并将背压室8和第一通路11连通。即,第二通路只要以将先导通路10和背压室8、或者、背压室8和第一通路11连通的方式而被形成即可。在该结构中,当先导活塞51从本体部50离座时,先导活塞51和套筒7之间的间隙a变小,从背压室8经由间隙a而被引导至第一通路11的工作油的量减少,从背压室8经由第二通路113而流出至第一通路11的工作油的量增加,因此,起到了与上述实施方式相同的效果。

60.<变形例2>

61.在上述实施方式中,具有节流部13a的第二通路13被形成为,在先导活塞51落座于本体部50的状态下,未与背压室8连通。作为替代,如图6所示,具有节流部213a的第二通路213也可以被形成为,在先导活塞51落座于本体部50的状态下,与背压室8连通。具体而言,第二通路213被形成于先导活塞51的与凸缘部51a相比靠端面51e侧。即便在该结构中,当先导活塞51从本体部50离座时,先导活塞51和套筒7之间的间隙a变小,从背压室8经由间隙a而被引导至第一通路11的工作油的量减少,从背压室8经由第二通路213而流出至第一通路11的工作油的量增加,因此,也起到了与上述实施方式相同的效果。

62.<变形例3>

63.如图7a、图7b所示,具有节流部313a的第二通路313也可以为被设置于先导活塞51的外周面、并将节流通路10c和背压室8连通的环状通路。具体而言,第二通路313被设置于先导活塞51的外周面与滑动孔50a的内周面之间。即便在该结构中,当先导活塞51从本体部50离座时,先导活塞51和套筒7之间的间隙a变小,从背压室8经由间隙a而被引导至第一通路11的工作油的量减少,从背压室8经由第二通路313而流出至第一通路11的工作油的量增加,因此,也起到了与上述实施方式相同的效果。

64.<变形例4>

65.如图8a、图8b所示,具有节流部413a的第二通路413也可以为沿着轴向被设置于先导活塞51的外周面、并将节流通路10c和背压室8连通的连通槽。具体而言,第二通路413以在先导活塞51的轴向上直线状地延伸的方式而被设置。即便在该结构中,当先导活塞51从本体部50离座时,先导活塞51和套筒7之间的间隙a变小,从背压室8经由间隙a而被引导至第一通路11的工作油的量减少,从背压室8经由第二通路413而流出至第一通路11的工作油的量增加,因此,也起到了与上述实施方式相同的效果。

66.<变形例5>

67.在上述实施方式中,具有节流部13a的第二通路13为在先导活塞51的外周面开口、并将先导通路10和背压室8连通的连通孔。作为替代,如图9所示,具有节流部513a的第二通路513也可以为以下结构,即,为被设置于套筒7的落座部11b的槽,在先导活塞51的锥形部51c落座于套筒7的落座部11b的状态下,从背压室8经由槽而向第一通路11引导工作流体。具体而言,第二通路513沿着套筒7的落座部11b而被直线状地设置。即便在该结构中,当先导活塞51的锥形部51c落座于溢流阀7的落座部11b时,经由第二通路513而被引导至第一通路11的工作油的量减少,因此,也起到了与上述实施方式相同的效果。

68.<变形例6>

69.在上述实施方式中,当先导活塞51以克服弹簧81的作用力的方式进行全行程时,先导活塞51的锥形部51c落座于弹簧7的落座部11b,第二通路13为在先导活塞51的外周面开口、并将先导通路10和背压室8连通的连通孔。除此之外,如图10所示,先导活塞651也可以构成为,因与弹簧81相比作用力较强的弹簧681而不以克服弹簧681的作用力的方式进行全行程。在该情况下,与套筒607对置的顶端部651d被形成为圆筒状。在套筒607内,设置有将背压室8和第一通路11连通,并伴随着先导活塞651朝向套筒607进行移动而收容顶端部651d的收容部611c。具有节流部613a的第二通路613具有由收容部611c的内周面和在该收容部611c中所收容的先导活塞651的顶端部651d的外周面形成、并将先导通路10和背压室8连通的间隙613b。具体而言,第二通路613被设置于先导活塞651的顶端部651d的外周面与收容部611c的内周面之间。另外,如图11所示,具有节流部713a的第二通路713也可以还具有被设置于顶端部651d的端面651e、并将先导通路10和背压室8连通的连通槽713b。在该情况下,第二通路713以沿着端部651e而直线状地延伸的方式而被设置。在上述结构中,当先导活塞51的顶端部51d被收容于套筒607的收容部611c时,经由第二通路613、713而被引导至第一通路11的工作油的量减少,因此,起到了与上述实施方式相同的效果。

70.对如上构成的本发明的实施方式的结构、作用、以及效果进行总结说明。

71.作为溢流阀的电磁溢流阀100具备:阀外壳2,其被安装于设置有高压通路h和低压通路l的设备本体1;吸入提升阀3,其被设置于阀外壳2内,并通过从设备本体1离座以及落座于设备本体1从而在高压通路h与低压通路l之间允许工作流体的流动;主提升阀5,其被设置于吸入提升阀3内,并通过从吸入提升阀3离座、以及落座于吸入提升阀3,从而在高压通路h与低压通路l之间连通以及切断工作流体;套筒7、607,其在吸入提升阀3内,在与主提升阀5之间划分出背压室8;先导通路10,其被设置于主提升阀5,并面向高压通路h以及背压室8;排放室12,其被设置于套筒7、607内,并排出背压室8的工作流体;第一通路11,其以将排放室12和背压室8连通的方式而被设置于套筒7、607内;第二通路13~813,其设置有对流过的工作流体施加阻力的节流部13a~813a,第二通路13~813被形成为,将先导通路10和背压室8、或者、背压室8和第一通路11连通,主提升阀5具有:本体部50,其从吸入提升阀3离座、以及落座于吸入提升阀3;先导活塞51、651,其以能够滑动的方式而被设置于在本体部50上所设置的滑动孔50a内,并从本体部50离座以及落座于本体部50,先导通路10在与套筒7、607对置的先导活塞51、651的顶端部51d、651d的端面51e、651e上开口,先导活塞51、651被构成为,根据高压通路h的压力而从本体部50离座并朝向套筒7、607移动,从而对经由该先导活塞51、651与套筒7、607之间而从背压室8被引导至第一通路11的工作流体的流动进行节流。

72.在该结构中,当先导活塞51、651从本体部50离座时,先导活塞51、651与套筒7、607之间的间隙a变小,工作油难以从背压室8经由先导活塞51、651与套筒7、607之间的间隙a而被引导至第一通路11。伴随此,背压室8的工作流体经由第二通路13~813而被引导至先导通路10,并从先导活塞51、651的顶端部51d、651d的开口流出至第一通路11。由于对从背压室8经由第二通路13~813而流出至第一通路11的工作流体施加阻力,因此,从背压室8流出的工作流体的量减少,抑制了背压室8的压力的较大的降低。借此,抑制了主提升阀5的位置较大地变动的情况,电磁提升阀100的动作稳定。

73.先导通路10具有:顶端侧通路10a,其被设置于先导活塞51内,并面向高压通路h;基端侧通路10b,其被设置于先导活塞51内,并面向背压室8,第二通路13、213为在先导活塞51的外周面开口、并将基端侧通路10b和背压室8连通的连通孔。

74.先导通路10具有:顶端侧通路10a,其被设置于先导活塞51内,并面向高压通路h;基端侧通路10b,其被设置于先导活塞51内,并面向背压室8;节流通路10c,其与顶端侧通路10a以及基端侧通路10b连通,并由先导活塞51的外周面和本体部50的滑动孔50a形成,第二通路313、413被设置于先导活塞51的外周面,并将节流通路10c和背压室8连通。

75.在上述结构中,从背压室8流出的工作流体通过第二通路13、213、313、413而被施加阻力,因此,从背压室8流出的工作流体的量减少,抑制了背压室8的压力的较大的降低。借此,抑制了主提升阀5的位置较大地变动的情况,电磁提升阀100的动作稳定。

76.先导活塞51具有落座于在套筒7上所设置的落座部11b的锥形部51c,在先导活塞51的锥形部51c落座于套筒7的落座部11b的状态下,切断了从背压室8经由锥形部51c与落座部11b之间而被引导至第一通路11的工作流体的流动。

77.在该结构中,在先导活塞51的锥形部落座于套筒7的落座部11b的状态下,工作流体仅经由第二通路13~513而从背压室8流出。借此,进一步抑制了背压室8的压力以及主提升阀5的位置较大地变动的情况,电磁溢流阀100的动作进一步稳定。

78.第二通路513为被设置于先导活塞51的锥形部51c的槽,在先导活塞51的锥形部51c落座于套筒7的落座部11b的状态下,从背压室8经由槽而向第一通路11引导工作流体。

79.先导活塞651的与套筒607对置的顶端部651d被形成为圆筒状,在套筒607内,设置有将背压室8和第一通路11连通、并伴随着先导活塞651朝向套筒607进行移动而收容顶端部651d的收容部611c,第二通路613、713、813由收容部611c的内周面和在该收容部611c中所收容的先导活塞651的顶端部651d的外周面形成。

80.在上述结构中,从背压室8流出的工作流体通过第二通路513、613、713、813而被施加阻力,因此,从背压室8流出的工作流体的量减少,抑制了背压室8的压力的较大的降低。借此,抑制了主提升阀5的位置较大地变动的情况,电磁提升阀100的动作稳定。

81.以上,对本发明的实施方式进行了说明,但是,上述实施方式仅仅表示本发明的应用例的一部分,并不是将本发明的技术范围限定于上述实施方式的具体结构的意思。

82.本技术要求基于在2020年7月1日向日本专利局提出的日本特愿2020-114219的优先权,并通过参照的方式在本说明书中引入了该申请的全部内容。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。