1.本实用新型涉及自动化设备技术领域,尤其是一种钢材切断机的钢材上料结构。

背景技术:

2.长条形的钢材需要在切割机上切成一段一段的,在切割之前,需要将长条形的钢材输送至切割结构的下方,现有的方式是通过人工将长条形的钢材放在切割结构的下方,这种方式效率不高,劳动强度大,切完一条长条形的钢材之后,需要再次送入一天钢材,需要人工看守。

技术实现要素:

3.本实用新型的目的是解决现有技术的不足,提供一种钢材切断机的钢材上料结构。

4.本实用新型的一种技术方案:

5.一种钢材切断机的钢材上料结构,包括两平行的支撑板,第一取料结构,第二取料结构,以及用于输送钢材的输送机构;所述支撑板上设有向下的钢材排布槽、向上的钢材取出槽、以及暂放钢材的暂存槽,所述钢材排布槽与钢材取出槽底部连通,所述第一取料结构用于夹取钢材排布槽内的钢材并将钢材移动至暂存槽,第二取料结构用于夹取暂存槽内的钢材并将钢材移动至输送机构。

6.一种优选方案是所述第一取料结构包括第一升降气缸,以及用于将钢材从钢材取出槽底部推动至顶部的推动杆,所述第一升降气缸用于推动推动杆上下移动,所述暂存槽靠近钢材取出槽且位于钢材取出槽的下侧,钢材取出槽顶部的钢材滑动至暂存槽内。

7.一种优选方案是所述第二取料结构包括第二升降气缸,第二移动气缸,第二夹紧气缸,第二左夹头和第二右夹头;所述第二升降气缸与支撑板固定连接,所述第二移动气缸与第二升降气缸连接,所述第二夹紧气缸与第二移动气缸连接,所述第二移动气缸用于控制第二左夹头和第二右夹头相互夹紧或者松开;第二左夹头和第二右夹头夹紧暂存槽内的钢材,所述第二升降气缸带动第二移动气缸和第二夹紧气缸上升或者下降,第二移动气缸带动第二夹紧气缸靠近或者远离输送机构。

8.一种优选方案是所述输送机构包括支撑滚轮,第一夹紧滚轮,第二夹紧滚轮和第三夹紧气缸,所述第一夹紧滚轮与第二夹紧滚轮之间形成第一夹持空间,第三夹紧气缸控制第一夹紧滚轮与第二夹紧滚轮相互夹紧或者松,所述支撑滚轮用于支撑钢材,第二取料结构用于夹取暂存槽内的钢材并将钢材移动第一夹紧滚轮与第二夹紧滚轮之间。

9.一种优选方案是所述输送机构还包括第三夹紧滚轮和第四夹紧滚轮,所述第三夹紧滚轮和第四夹紧滚轮之间形成第二夹持空间,所述第三夹紧滚轮与第一夹紧滚轮通过第一连接块连接,所述第四夹紧滚轮与第二夹紧滚轮通过第二连接块连接,所述第三夹紧气缸控制第一连接块与第二连接块相互靠近或远离。

10.一种优选方案是所述支撑板上设有挡板,所述挡板与支撑板上表面之间形成钢材

排布槽和钢材取出槽。

11.一种优选方案是所述支撑板一侧设有限位板,所述限位板与钢材排布槽平行设置。

12.综合上述技术方案,本实用新型的有益效果:钢材排布槽内排布有若干钢材,钢材在重力的作用下沿着钢材排布槽滑动至底部,第一取料结构夹取钢材排布槽底部的钢材,并沿着钢材取出槽滑出钢材取出槽,之后将钢材放在暂存槽,第二取料结构夹取暂存槽内的钢材并将该钢材移动输送机构。另一钢材在重力的作用下沿着钢材排布槽滑动至底部,第一取料结构夹取钢材排布槽底部的钢材,并沿着钢材取出槽滑出钢材取出槽,之后将钢材放在暂存槽,第二取料结构夹取暂存槽内的钢材并将该钢材移动输送机构。如此重复。因此钢材可以自动完成上料,无需人工上料。

13.上述说明仅是本实用新型技术方案的概述,为了能够更清楚了解本实用新型的技术手段,而可依照说明书的内容予以实施,并且为了让本实用新型的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

附图说明

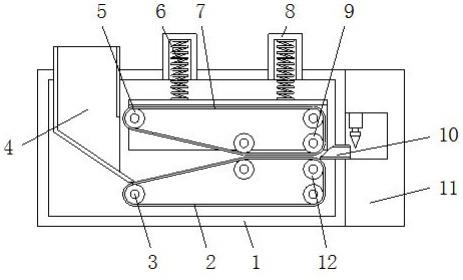

14.图1是本实用新型的立体图;

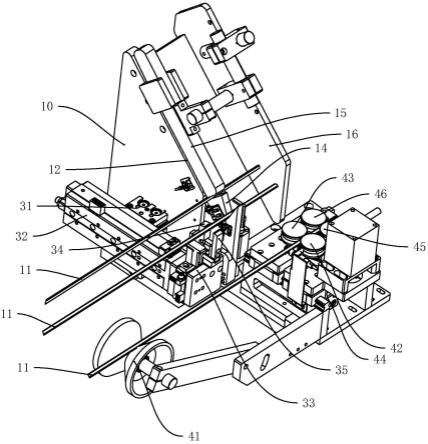

15.图2是本实用新型的局部立体图一;

16.图3是本实用新型中输送机构的立体图;

17.图4是本实用新型中第二取料结构的立体图;

18.图5是本实用新型局部立体图二。

具体实施方式

19.为阐述本实用新型的思想及目的,下面将结合附图和具体实施例对本实用新型作进一步的说明。

20.如图1至图5所示,一种钢材切断机的钢材上料结构,包括两平行的支撑板10,第一取料结构20,第二取料结构30,以及用于输送钢材11的输送机构40;所述支撑板10上设有向下的钢材排布槽12、向上的钢材取出槽13、以及暂放钢材11的暂存槽14,所述钢材排布槽12与钢材取出槽13底部连通,所述第一取料结构20用于夹取钢材排布槽12内的钢材11并将钢材11移动至暂存槽14,第二取料结构30用于夹取暂存槽14内的钢材11并将钢材11移动至输送机构40。

21.如图1至图5所示,钢材排布槽12内排布有若干钢材11,钢材11在重力的作用下沿着钢材排布槽12滑动至底部,第一取料结构20夹取钢材排布槽12底部的钢材11,并沿着钢材取出槽13滑出钢材取出槽13,之后将钢材11放在暂存槽14,第二取料结构30夹取暂存槽14内的钢材11并将该钢材11移动输送机构40。另一钢材11在重力的作用下沿着钢材排布槽12滑动至底部,第一取料结构20夹取钢材排布槽12底部的钢材11,并沿着钢材取出槽13滑出钢材取出槽13,之后将钢材11放在暂存槽14,第二取料结构30夹取暂存槽14内的钢材11并将该钢材11移动输送机构40。如此重复。因此钢材11可以自动完成上料,无需人工上料。

22.如图1至图5所示,所述第一取料结构20包括第一升降气缸21,以及用于将钢材11从钢材取出槽13底部推动至顶部的推动杆22,所述第一升降气缸21用于推动推动杆22上下

移动,所述暂存槽14靠近钢材取出槽13且位于钢材取出槽13的下侧,钢材取出槽13顶部的钢材11滑动至暂存槽14内。钢材11在重力的作用下沿着钢材排布槽12滑动至底部,第一升降气缸21推动推动杆22向上移动,推动杆22推动钢材排布槽12底部的钢材11,钢材11被推动至钢材取出槽13顶部后,钢材11滑动至暂存槽14内。

23.如图1至图5所示,所述第二取料结构30包括第二升降气缸31,第二移动气缸32,第二夹紧气缸33,第二左夹头34和第二右夹头35;所述第二升降气缸31与支撑板10固定连接,所述第二移动气缸32与第二升降气缸31连接,所述第二夹紧气缸33与第二移动气缸32连接,所述第二移动气缸32用于控制第二左夹头34和第二右夹头35相互夹紧或者松开;第二左夹头34和第二右夹头35夹紧暂存槽14内的钢材11,所述第二升降气缸31带动第二移动气缸32和第二夹紧气缸33上升或者下降,第二移动气缸32带动第二夹紧气缸33靠近或者远离输送机构40。

24.如图1至图5所示,第二夹紧气缸33控制第二左夹头34和第二右夹头35夹紧暂存槽14内的钢材11,第二升降气缸31控制第二夹紧气缸33向上升起,当钢材11脱离暂存槽14后,第二移动气缸32控制第二升降气缸31和第二夹紧气缸33往靠近输送机构40方向移动,当第二升降气缸31和第二夹紧气缸33位于输送机构40正上方后,第二升降气缸31下降,第二夹紧气缸33控制第二左夹头34和第二右夹头35松开,第二左夹头34和第二右夹头35之间的钢材11放置在输送机构40上。之后,第二升降气缸31上升,第二移动气缸32控制第二升降气缸31和第二夹紧气缸33往远离输送机构40方向移动,第二夹紧气缸33控制第二左夹头34和第二右夹头35夹紧暂存槽14内的下一钢材11。

25.如图1至图5所示,所述输送机构40包括支撑滚轮41,第一夹紧滚轮42,第二夹紧滚轮43和第三夹紧气缸44,所述第一夹紧滚轮42与第二夹紧滚轮43之间形成第一夹持空间,第三夹紧气缸44控制第一夹紧滚轮42与第二夹紧滚轮43相互夹紧或者松,所述支撑滚轮41用于支撑钢材11,第二取料结构30用于夹取暂存槽14内的钢材11并将钢材11移动第一夹紧滚轮42与第二夹紧滚轮43之间。

26.如图1至图5所示,所述输送机构40还包括第三夹紧滚轮45和第四夹紧滚轮46,所述第三夹紧滚轮45和第四夹紧滚轮46之间形成第二夹持空间,所述第三夹紧滚轮45与第一夹紧滚轮42通过第一连接块47连接,所述第四夹紧滚轮46与第二夹紧滚轮43通过第二连接块48连接,所述第三夹紧气缸44控制第一连接块47与第二连接块48相互靠近或远离。第二取料结构30用于夹取暂存槽14内的钢材11并将钢材11移动第一夹持空间与第二夹持空间内。

27.如图1至图5所示,所述支撑板10上设有挡板15,所述挡板15与支撑板10上表面之间形成钢材排布槽12和钢材取出槽13。

28.如图1至图5所示,所述支撑板10一侧设有限位板16,所述限位板16与钢材排布槽12平行设置。

29.以上是本实用新型的具体实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。