60%,摩尔用量高收率会有改善,但是导致成本增加,废水中副产叔丁醇和乙酸多,回收难度,三废量大,cod高;相对于三氯苯胺,乙酸异丙烯酯过量3倍,亚硝酸叔丁酯过量1.5倍时,未给出含量,具体收率不详。该工艺为了达到较好的反应效果,优选采用极性溶剂增加传质效果如丙酮、乙腈等,但是该类容易水溶性好,沸点低,工业化生产中回收难度较大,损失多,且价格昂贵,导致最终成本增加;且反应放热量大,反应过程中有一定量易爆的重氮盐存在,釡式反应器在传质传热方面控制效果低,存在安全风险,不利于工业化放大。

14.为了克服上述问题,需要寻找一种安全,效率高,易于连续化、规模化的技术来生产1-(2,4,6-三氯-苯基)-丙-2-酮。

技术实现要素:

15.针对现有技术的不足,本发明的目的在于提供一种微通道连续合成1-(2,4,6-三氯-苯基)-丙-2-酮的方法。本发明的方法安全高效,易于连续化、规模化生产。

16.为达到此发明目的,本发明采用以下技术方案:

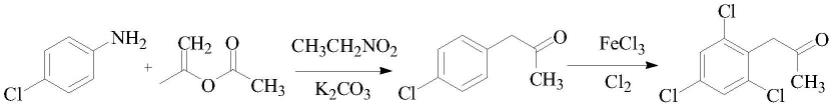

17.一方面,本发明提供一种微通道连续合成1-(2,4,6-三氯-苯基)-丙-2-酮的方法,所述方法为:以2,4,6-三氯苯胺、有机亚硝酸酯和乙酸异丙烯酯为原料,在催化剂的催化下于微通道连续反应器中进行反应,得到所述1-(2,4,6-三氯-苯基)-丙-2-酮。

18.在本发明中,所述微通道连续反应器可以应用现有技术的微通道反应器,优选地,所述微通道连续反应器包括第一预热模块、第二预热模块、反应模块和淬灭模块,其中第一预热模块、第二预热模块分别与反应模块串联连接,反应模块与淬灭模块串联连接。

19.优选地,所述方法包括如下步骤:

20.(1)将原料2,4,6-三氯苯胺和溶剂送入第一预热模块进行预热;

21.(2)将有机亚硝酸酯、乙酸异丙烯酯和混有催化剂的溶剂送入第二预热模块进行预热;

22.(3)将步骤(1)和步骤(2)预热后的料液送入反应模块混合反应,随后进入淬灭模块降温,得到所述1-(2,4,6-三氯-苯基)-丙-2-酮。

23.优选地,步骤(1)和步骤(2)所述溶剂为甲醇、乙醇、丙酮、四氢呋喃、乙腈、二氯乙烷、甲苯、二甲苯或二氯甲烷中的一种或至少两种的组合,优选甲苯、乙腈或四氢呋喃中的一种或至少两种的组合,更进一步优选价格便宜的甲苯。

24.优选地,步骤(1)所述预热的温度为0~110℃,例如0℃、5℃、10℃、20℃、30℃、40℃、50℃、60℃、70℃、80℃、90℃、100℃或110℃,优选50~80℃。

25.优选地,步骤(2)所述预热的温度为0~110℃,例如0℃、5℃、10℃、20℃、30℃、40℃、50℃、60℃、70℃、80℃、90℃、100℃或110℃,优选50~80℃。

26.优选地,步骤(2)所述有机亚硝酸酯为亚硝酸异戊酯、亚硝酸正丁酯、亚硝酸甲酯、亚硝酸乙酯或亚硝酸叔丁酯中的一种或至少两种的组合,优选亚硝酸叔丁酯和/或亚硝酸甲酯。其中,亚硝酸甲酯可以气体形式,精确计量后直接通入,也可以配置成溶液进料。

27.优选地,步骤(2)所述催化剂为五水硫酸铜、氯化亚铜或碘化亚铜中的一种或至少两种的组合,优选氯化亚铜和/或五水硫酸铜。需要说明的是,催化剂所在的储液罐需时刻保持搅拌,使催化剂可以溶解或均匀的悬浮在溶剂中,确保其可以均匀地参与反应。

28.优选地,步骤(2)所述有机亚硝酸酯与2,4,6-三氯苯胺的摩尔比为1.05~1.5:1,

例如1.05:1、1.06:1、1.08:1、1.09:1、1:1、1.1:1、1.2:1、1.3:1、1.4:1或1.5:1等,优选1.1~1.3:1。

29.优选地,步骤(2)所述乙酸异丙烯酯与2,4,6-三氯苯胺的摩尔比为1.05~2:1,例如1.05:1、1.07:1、1.09:1、1:1、1.1:1、1.3:1、1.5:1、1.7:1、1.9:1或2:1等,优选1.1~1.5:1。

30.优选地,步骤(2)所述催化剂的用量为2,4,6-三氯苯胺摩尔量的0.05%~1%,例如0.05%、0.08%、0.1%、0.3%、0.5%、0.8%、0.9%、1%等,优选0.1%~0.5%。令人意想不到的是,微通道反应器系统的强制混合作用,大大提升了反应体系的传质效果,可以将催化剂降低至0.1mol%的水平。

31.在本发明中,步骤(1)和步骤(2)中通过恒流泵将所述物料送入相应的预热模块进行预热。

32.在本发明中,采用微通道反应器,强化反应传质传热,大大降低了原料的物料配比和催化剂的使用量,反应速度更快;由于混合效果得到大幅提升,甲苯可以替代乙腈、丙酮等极性溶剂可以达到相当好的反应效果,简化了后处理过程,可选择多种亚硝酸酯,比如亚硝酸甲酯、乙酯等,废水处理更简单,副产物回收简单。

33.优选地,步骤(3)所述混合反应的温度为0~110℃,例如0℃、5℃、10℃、20℃、30℃、40℃、50℃、60℃、70℃、80℃、90℃、100℃或110℃,优选50~80℃。

34.优选地,步骤(3)所述混合反应的时间为30~300秒,例如30秒、50秒、80秒、100秒、120秒、150秒、180秒、200秒、220秒、250秒、280秒或300秒等,优选90~240秒。

35.优选地,步骤(3)所述进入淬灭模块降温至10-40℃,例如10℃、13℃、18℃、20℃、30℃、36℃或40℃。

36.作为优选技术方案,本发明所述微通道连续合成1-(2,4,6-三氯-苯基)-丙-2-酮的方法具体包括以下步骤:

37.(1)将溶解在溶剂中的2,4,6-三氯苯胺送入第一预热模块在0~110℃下进行预热;

38.(2)将有机亚硝酸酯、乙酸异丙烯酯和混有催化剂的溶剂送入第二预热模块在0~110℃下进行预热,其中所述有机亚硝酸酯与2,4,6-三氯苯胺的摩尔比为1.05~1.5:1,所述乙酸异丙烯酯与2,4,6-三氯苯胺的摩尔比为1.05~2:1,所述催化剂的用量为2,4,6-三氯苯胺摩尔量的0.05%~1%;

39.(3)将步骤(1)和步骤(2)预热后的料液送入反应模块,在0~110℃下混合反应,随后进入淬灭模块降温至20℃,得到所述1-(2,4,6-三氯-苯基)-丙-2-酮。

40.在本发明中,反应结束后,经常规操作,如过滤或者脱溶、水洗、萃取、脱溶、重结晶等得到1-(2,4,6-三氯-苯基)-丙-2-酮晶体,gc检测含量,核算收率。

41.需要指出的是,为了更好达到反应效果,进一步提高转化率,后处理实现连续化,更加适合工业化,反应可以采用微通道反应器和釜式或者管式反应器串联进行,例如微通道反应器内结束反应后的料液,后处理采用釜式或者管式反应器串联处理,从而实现工业化的连续化生产。

42.相对于现有技术,本发明具有以下有益效果:

43.本发明采用微通道反应器合成1-(2,4,6-三氯-苯基)-丙-2-酮,强化反应传质传

热,大大提高了反应效率,减少了原料有机亚硝酸酯和乙酸异丙烯酯的摩尔用量,降低了原料成本,减少了三废量;最重要的是将催化剂的量降低至底物百分之一摩尔水平以下,甚至是千分之一摩尔水平,反应收率可以达到90%以上,降低了成本;成功实现了非极性溶剂如甲苯,替代极性溶剂乙腈,丙酮等,使得后处理更加方便,溶剂易回收,成本低,更适合工业化。

44.本发明采用微通道反应器,反应速度快,持液量小,实现了连续化、安全化、自动化生产,符合绿色工艺要求,适合工业化放大。

附图说明

45.图1为本发明使用的微通道反应器的组成模块示意图。

具体实施方式

46.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

47.实施例中使用的微通道反应器如下图1所示,包括预热模块1、预热模块2、反应模块1和淬灭模块1,预热模块1与预热模块2并联设置,预热模块1、预热模块2均与反应模块1串联连接,反应模块1的另一端与淬灭模块1串联连接。

48.实施例1

49.(1)将原料2,4,6-三氯苯胺和甲苯(溶剂1)以1:6(三氯苯胺:甲苯=1:6,质量比)比例混合溶清后,用恒流泵以80g/min的速度输送入预热模块1,预热至50℃;

50.(2)将催化剂五水硫酸铜分散在甲苯溶剂(溶剂2)中(甲苯溶剂质量:三氯苯胺质量=1:1),用恒流泵分别以7.8g/min、8.7g/min、11.4g/min的速度将亚硝酸叔丁酯、乙酸异丙烯酯和五水硫酸铜的甲苯溶液输送入预热模块2,预热至50℃;

51.(3)随后与经预热模块1的2,4,6-三氯苯胺溶液在反应模块1混合反应,反应温度50℃,最后进入淬灭模块1降温至20℃;(以设定好的流速混合时,物料的混合摩尔当量比约为,三氟苯胺:亚硝酸叔丁酯:乙酸异丙烯酯:五水硫酸铜=1:1.3:1.5:0.001)

52.(4)淬灭模块出料口有反应物料流出后,开始计时,使体系稳定运行1min,之后,开始收集反应物料,测含量,算得反应收率92%。

53.产物核磁数据:1h nmr(400mhz,cdcl3):δ2.25(s,3h,ch3),4.05(s,2h,ch2),7.33(s,2h,ar-h)。

54.实施例1-30中各反应参数和结果如表1-表4所示(实际合成中物料流速、配比和停留时间有5%左右偏差,温度有

±

5℃偏差,恒流泵均用相应的待输送物料进行流量校正)。

55.表1

56.[0057][0058]

表2

[0059][0060][0061]

表3注:表3中溶剂的质量当量为以苯胺的质量为1个当量计算。

[0062][0063][0064]

表4

[0065]

实施例预热温度/℃反应温度/℃淬灭温度/℃反应时间/s反应液收率/%纯化后收率/%1505020116929025050201169492350502011695944505020116919055050201169392650502011692917505020121939185050201219593

9505020116939210505020116949011505020116929112505020116908813505020121939114505020578278155050202329088165050201149390175050201179190185050201148987195050201149390205050201209190215050201168887221001002011676712380802011692912430302011691892500201169089265050101169392275050401169290285050201219392295050201019291305050201089391

[0066]

申请人声明,本发明通过上述实施例来说明本发明的工艺方法,但本发明并不局限于上述工艺步骤,即不意味着本发明必须依赖上述工艺步骤才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。