1.本发明涉及超滤膜加工技术领域,特别是一种超滤膜加工系统。

背景技术:

2.超滤膜是一种具有超级“筛分”分离功能的多孔膜,超滤膜的膜材料主要有纤维素及其衍生物、聚碳酸酯和聚氯乙烯等,超滤膜在加工过程中,需要将母料进行热熔挤出,并通过吹塑形成薄膜,最后在室温下进行拉伸,从而使拉伸方向上便出现狭缝状的细孔,再在较高温度下定型,得到对称性多孔膜。

3.在超滤膜的加工过程中,母料热熔加工上料端易流失过多的热量,造成设备能耗增高,且设备进料端易出现母料粘连,影响上料效率,不利于产品的制备加工。

技术实现要素:

4.本发明所要解决的技术问题是:超滤膜在加工过程中,进料端与热熔设备连通,流失较多热量,造成设备能耗增高,且易出现粘料影响上料效率。

5.为解决上述技术问题,本发明提供如下技术方案:一种超滤膜加工系统,其包括传动组件,所述传动组件包括传动盘和传动齿,所述传动齿一端与传动盘顶部表面固定连接;联动组件,所述联动组件包括第一轮盘、传输皮带、第二轮盘和第一齿轮,所述第一轮盘和第二轮盘通过传输皮带反向传动连接,所述第一齿轮一端与第二轮盘外壁固定连接,所述第一齿轮位于传动盘上端;释放组件,所述释放组件包括落料管和活动杆,两组所述活动杆均贯穿落料管,两组所述活动杆一端分别与第一轮盘和第二轮盘外壁固定连接。

6.作为本发明所述超滤膜加工系统的一种优选方案,其中:所述释放组件还包括遮挡板、限位圆盘和第一扭簧,所述第一扭簧套设于活动杆外壁,所述第一扭簧一端与落料管外壁固定连接,所述第一扭簧一端与限位圆盘外壁固定连接,所述遮挡板固定连接于活动杆外壁。

7.作为本发明所述超滤膜加工系统的一种优选方案,其中:不少于四组所述传动齿于传动盘外壁上圆周阵列设置。

8.作为本发明所述超滤膜加工系统的一种优选方案,其中:所述传动组件还包括第一转杆、传动链、第三轮盘和固定板,所述第一转杆一端与传动盘固定连接,所述第一转杆一端与固定板活动连接,所述固定板一端与落料管外壁固定连接,所述传动链一端与第一转杆转动连接,所述传动链一端与第三轮盘转动连接。

9.作为本发明所述超滤膜加工系统的一种优选方案,其中:还包括敲击组件,所述敲击组件包括第二转杆、从动盘、第二齿轮和敲击杆,所述第二转杆一端与第二齿轮固定连接,所述第二齿轮位于传动盘上端,所述从动盘固定连接于第二转杆外壁,所述敲击杆一端与从动盘固定连接。

10.作为本发明所述超滤膜加工系统的一种优选方案,其中:所述敲击杆一端固定连接敲击头,所述第二转杆底部活动连接侧板,所述侧板一端与落料管外壁固定连接,所述第

二转杆外壁套设第二扭簧,所述第二扭簧一端与侧板固定连接,所述第二扭簧一端与从动盘固定连接。

11.作为本发明所述超滤膜加工系统的一种优选方案,其中:还包括上料组件,所述上料组件包括上料仓、第一电机和上料绞龙,所述第一电机一端设置于上料仓外壁,所述第一电机输出端固定连接上料杆,所述上料杆一端贯穿上料仓与第三轮盘固定连接,所述上料绞龙设置于上料杆外壁。

12.作为本发明所述超滤膜加工系统的一种优选方案,其中:所述上料仓外壁一端连通有进料管,所述进料管一端连通漏斗,所述上料仓外壁一端连通出料管,所述出料管一端与落料管连通。

13.作为本发明所述超滤膜加工系统的一种优选方案,其中:还包括加工组件,所述加工组件包括热熔挤出仓、第二电机和送料杆,所述热熔挤出仓外壁与落料管连通,所述第二电机设置于热熔挤出仓外壁,所述送料杆一端与第二电机输出端固定连接,所述送料杆一端与热熔挤出仓内壁活动连接,所述送料杆外壁连接送料绞龙,所述热熔挤出仓外壁连通挤出头。

14.作为本发明所述超滤膜加工系统的一种优选方案,其中:还包括固定组件,所述固定组件包括定位板和支撑杆,所述支撑杆一端与热熔挤出仓外壁固定连接,所述支撑杆一端与定位板固定连接,所述定位板外壁开设有定位安装孔。

15.本发明的有益效果:本发明通过设置自动闭合开启的上料设备,能够对设备的上料端进行周期性的闭合以及开启,在不影响正常上料的前提下,尽可能的避免热量的散发损耗,并采用联动的方式驱动敲击设备,对设备的上料部件进行周期式的敲击,有效避免设备在上料过程中出现堵料的现象。

附图说明

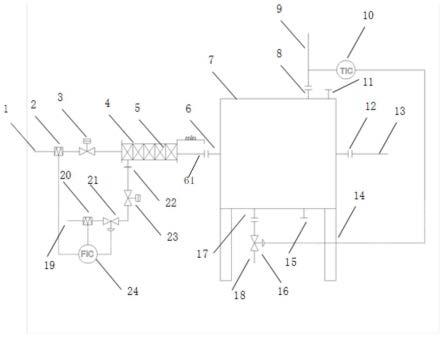

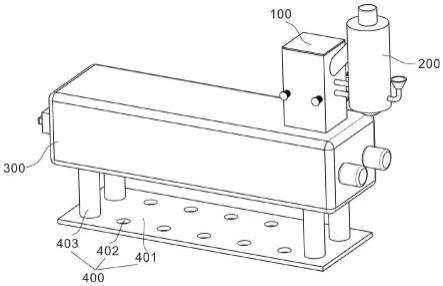

16.图1为本公开实施例中的设备安装结构图。

17.图2为本公开实施例中的设备背视安装图。

18.图3为本公开实施例中的传动组件和联动组件结构示意图。

19.图4为本公开实施例中的释放组件结构示意图。

20.图5为本公开实施例中图4中q处局部放大结构图。

21.图6为本公开实施例中的上料组件结构示意图。

22.图7为本公开实施例中的加工组件结构示意图。

23.图中:100释放组件,200上料组件,300加工组件,400固定组件,500传动组件,600敲击组件,700联动组件,101落料管,102遮挡板,103限位圆盘,104第一扭簧,105活动杆,201上料仓,202第一电机,203上料绞龙,204上料杆,205出料管,206进料管,207漏斗,301热熔挤出仓,302第二电机,303送料杆,304送料绞龙,305挤出头,401定位板,402定位安装孔,403支撑杆,501传动盘,502第一转杆,503传动齿,504传动链,505第三轮盘,506固定板,601第二转杆,602第二扭簧,603从动盘,604第二齿轮,605敲击头,606敲击杆,701第一轮盘,702传输皮带,703第二轮盘,704第一齿轮。

具体实施方式

24.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合说明书附图对本发明的具体实施方式做详细的说明。

25.实施例1

26.参照图2和图3,为本发明第一个实施例,该实施例提供了一种超滤膜加工系统,包括传动组件500,传动组件500包括传动盘501和传动齿503,传动齿503一端与传动盘501顶部表面固定连接。

27.传动齿503设置于传动盘501顶部的外壁,且传动齿503为圆周阵列设置,阵列角度优选设置为九十度,在传动盘501转动时,带动传动齿503进行转动,从而实现与第一齿轮704的周期性啮合。

28.联动组件700,联动组件700包括第一轮盘701、传输皮带702、第二轮盘703和第一齿轮704,第一轮盘701和第二轮盘703通过传输皮带702反向传动连接,第一齿轮704一端与第二轮盘703外壁固定连接,第一齿轮704位于传动盘501上端。

29.在传动盘501带动传动齿503进行转动时,传动齿503转动至与第一齿轮704外壁齿牙接触时,两者实现啮合,随着传动齿503转动带动第一齿轮704进行转动,随着传动盘501的持续转动,当传动齿503转动至离开第一齿轮704外壁位置时,两者的啮合状态解除。

30.传输皮带702为“8”字形安装,从而使得第一轮盘701和第二轮盘703在进行转动连接时,两者的转动方向相反。

31.通过第一齿轮704的转动带动第二轮盘703进行转动,通过第二轮盘703的转动带动带动传输皮带702进行转动,通过传输皮带702的转动带动第一轮盘701进行转动。

32.释放组件100,释放组件100包括落料管101和活动杆105,两组活动杆105均贯穿落料管101,两组活动杆105一端分别与第一轮盘701和第二轮盘703外壁固定连接。

33.通过第一轮盘701和第二轮盘703的转动,带动活动杆105在落料管101的内腔进行转动,且两者活动杆105的转动方向相反,从而使得与活动杆105连接的遮挡板102转动实现对落料管101落料通道的开启以及闭合,从而便于对落料管101进行周期性封闭,避免热量外漏造成设备能耗升高。

34.实施例2

35.参照图3至图5,为本发明第二个实施例,该实施例基于上一个实施例,与上一个实施例不同之处在于。本实施提出了释放组件100和传动组件500的其他结构。

36.释放组件100还包括遮挡板102、限位圆盘103和第一扭簧104,第一扭簧104套设于活动杆105外壁,第一扭簧104一端与落料管101外壁固定连接,第一扭簧104一端与限位圆盘103外壁固定连接,遮挡板102固定连接于活动杆105外壁。

37.初始状态下,两组遮挡板102一端相互接触,对落料管101的落料通道进行封闭,在活动杆105进行转动时,两组活动杆105反向转动带动遮挡板102进行转动,从而使遮挡板102之间出现空隙,使物料可正常落料进行加工,通过活动杆105的转动使第一扭簧104发生形变扭曲,当第一齿轮704与传动齿503解除啮合状态后,通过第一扭簧104的弹性蓄能,使得其快速复位,重新恢复初始的闭合状态。

38.不少于四组传动齿503于传动盘501外壁圆周阵列设置,阵列角度为九十度阵列。传动齿503在传动盘501外壁并非一个完整的环形,从而使其与第一齿轮704进行转动时,不

会出现一直联动的现场,便于第一齿轮704后续的释放脱离,从而实现遮挡板102进行周期性的闭合以及开启。

39.传动组件500还包括第一转杆502、传动链504、第三轮盘505和固定板506,第一转杆502一端与传动盘501固定连接,第一转杆502一端与固定板506活动连接,固定板506一端与落料管101外壁固定连接,传动链504一端与第一转杆502转动连接,传动链504一端与第三轮盘505转动连接。

40.通过传动组件500与上料组件200联动,为释放组件100的使用提供动力输出,通过第三轮盘505的转动带动传动链504进行转动,通过传动链504的转动带动第一转杆502进行转动,通过第一转杆502的转动带动传动盘501进行转动,从而实现动力的传输。

41.实施例3

42.参照图3和图5,为本发明第二个实施例,该实施例基于上一个实施例,与上一个实施例不同之处在于。本实施例提出了一种敲击组件600。

43.敲击组件600包括第二转杆601、从动盘603、第二齿轮604和敲击杆606,第二转杆601一端与第二齿轮604固定连接,第二齿轮604位于传动盘501上端,从动盘603固定连接于第二转杆601外壁,敲击杆606一端与从动盘603固定连接。

44.敲击杆606一端固定连接敲击头605,第二转杆601底部活动连接侧板607,侧板607一端与落料管101外壁固定连接,第二转杆601外壁套设第二扭簧602,第二扭簧602一端与侧板607固定连接,第二扭簧602一端与从动盘603固定连接。

45.初始状态下,敲击头605紧贴落料管101外壁,敲击头605为金属材质,且外表面包覆有橡胶材质,落料管101外壁与敲击头605接触位置做加厚处理,避免长时间敲击造成其磨损影响使用寿命。

46.通过传动盘501带动传动齿503进行转动,随着传动齿503的转动,其接触第二齿轮604表面的齿牙,随着传动盘501的持续转动使两者进行周期性啮合,通过第二齿轮604的转动带动第二转杆601进行转动,通过第二转杆601的转动带动从动盘603进行转动。

47.通过从动盘603的转动带动敲击杆606进行转动,通过敲击杆606的转动使其带动敲击头605进行转动,使敲击头605向远离落料管101外壁方向进行转动,通过从动盘603的转动使第二扭簧602发生扭曲形变,通过第二扭簧602进行弹性蓄能。

48.随着传动齿503的转动,其离开第二齿轮604的外壁,两者的啮合状态解除,通过第二扭簧602的弹性蓄能,使传动盘501快速复位转动,通过传动盘501的转动带动敲击杆606和敲击头605进行复位转动,敲击头605从而敲击至落料管101外壁,使落料管101发生震动,从而将粘附在落料管101内壁的母料被抖落。从而避免物料出现粘接影响设备加工作业的现场,且落料管101与热熔挤出仓301连通,震荡传递至热熔挤出仓301处,也可以将热熔挤出仓301内热熔后的母料中的空气排出,避免热熔液体中气泡过多影响挤出吹塑加工质量。

49.实施例4

50.参照图1至图7,为本发明第二个实施例,该实施例基于上一个实施例,与上一个实施例不同之处在于。本实施例提出了一种上料组件200、加工组件300和固定组件400。

51.上料组件200包括上料仓201、第一电机202和上料绞龙203,第一电机202一端设置于上料仓201外壁,第一电机202输出端固定连接上料杆204,上料杆204一端贯穿上料仓201与第三轮盘505固定连接,上料绞龙203设置于上料杆204外壁。

52.上料仓201外壁一端连通有进料管206,进料管206一端连通漏斗207,上料仓201外壁一端连通出料管205,出料管205一端与落料管101连通。

53.上料仓201的进料端位于其外壁相对靠下的位置,通过上料仓201对物料进行举升式上料,从而有效避免热量溢出,上料仓201内腔与落料管101内腔连通,连通空间的出气通道即进料管206位置,热空气流通不畅,热量散失较少,减少了设备加热能耗。

54.在设备进行上料作业过程中,工作人员通过漏斗207进行母料的添加,母料通过进料管206进入上料仓201内,通过第一电机202的启动带动上料杆204进行转动,通过上料杆204的转动带动上料绞龙203进行转动,通过上料绞龙203的转动对母料进行举升,随着上料绞龙203的持续的传动,母料上升至出料管205位置,出料管205为倾斜设置,通过重力影响,母料通过出料管205落至落料管101内腔,并落至遮挡板102顶部,随着遮挡板102的周期性的转动,最终通过落料管101落至热熔挤出仓301内腔。

55.通过上料杆204的转动带动第三轮盘505进行转动,从而实现动力的传递,方便设备的联动使用。

56.加工组件300包括热熔挤出仓301、第二电机302和送料杆303,热熔挤出仓301外壁与落料管101连通,第二电机302设置于热熔挤出仓301外壁,送料杆303一端与第二电机302输出端固定连接,送料杆303一端与热熔挤出仓301内壁活动连接,送料杆303外壁连接送料绞龙304,热熔挤出仓301外壁连通挤出头305。

57.热熔挤出仓301外壁处设置有加热组件,用于对母料进行热熔作业,通过两组第二电机302的转动,带动送料杆303进行转动,通过送料杆303的转动带动送料绞龙304进行转动,通过送料绞龙304的转动对母料进行传动,使其在热熔挤出仓301内进行移动,随着加热组件的作业,使母料受热融化,最终在对向设置的两者送料绞龙304的挤压下,使其通过挤出头305排出。

58.固定组件400包括定位板401和支撑杆403,支撑杆403一端与热熔挤出仓301外壁固定连接,支撑杆403一端与定位板401固定连接,定位板401外壁开设有定位安装孔402。

59.通过支撑杆403对设备进行支撑,为避免设备在作业过程中出现抖动,工作人员可通过固定螺栓贯穿定位安装孔402实现对设备的安装固定。

60.在设备使用过程中:工作人员通过漏斗207进行母料的添加,母料通过进料管206进入上料仓201内,通过第一电机202的启动带动上料杆204进行转动,通过上料杆204的转动带动上料绞龙203进行转动,通过上料绞龙203的转动对母料进行举升,随着上料绞龙203的持续的传动,母料上升至出料管205位置,出料管205为倾斜设置,通过重力影响,母料通过出料管205落至落料管101内腔,并落至遮挡板102顶部。

61.通过上料杆204的转动带动第三轮盘505进行转动,通过第三轮盘505的转动带动传动链504进行转动,通过传动链504的转动带动第一转杆502进行转动,通过第一转杆502的转动带动传动盘501进行转动。

62.在传动盘501带动传动齿503进行转动时,传动齿503转动至与第一齿轮704外壁齿牙接触时,两者实现啮合,随着传动齿503转动带动第一齿轮704进行转动,随着传动盘501的持续转动,当传动齿503转动至离开第一齿轮704外壁位置时,两者的啮合状态解除。

63.通过第一齿轮704的转动带动第二轮盘703进行转动,通过第二轮盘703的转动带动带动传输皮带702进行转动,通过传输皮带702的转动带动第一轮盘701进行转动。

64.通过第一轮盘701和第二轮盘703的转动,带动活动杆105在落料管101的内腔进行转动,且两者活动杆105的转动方向相反,从而使得与活动杆105连接的遮挡板102转动实现对落料管101落料通道的开启以及闭合,从而便于对落料管101进行周期性封闭。

65.通过两组第二电机302的转动,带动送料杆303进行转动,通过送料杆303的转动带动送料绞龙304进行转动,通过送料绞龙304的转动对母料进行传动,使其在热熔挤出仓301内进行移动,随着加热组件的作业,使母料受热融化,最终在对向设置的两者送料绞龙304的挤压下,使其通过挤出头305排出。

66.通过传动盘501带动传动齿503进行转动,随着传动齿503的转动,其接触第二齿轮604表面的齿牙,随着传动盘501的持续转动使两者进行周期性啮合,通过第二齿轮604的转动带动第二转杆601进行转动,通过第二转杆601的转动带动从动盘603进行转动。

67.通过从动盘603的转动带动敲击杆606进行转动,通过敲击杆606的转动使其带动敲击头605进行转动,使敲击头605向远离落料管101外壁方向进行转动,通过从动盘603的转动使第二扭簧602发生扭曲形变,通过第二扭簧602进行弹性蓄能。

68.随着传动齿503的转动,其离开第二齿轮604的外壁,两者的啮合状态解除,通过第二扭簧602的弹性蓄能,使传动盘501快速复位转动,通过传动盘501的转动带动敲击杆606和敲击头605进行复位转动,敲击头605从而敲击至落料管101外壁,使落料管101发生震动,从而将粘附在落料管101内壁的母料被抖落。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。