1.本发明属于单层磨料砂轮表面形貌检测技术领域,具体涉及一种电镀砂轮的磨料出露高度检测方法。

背景技术:

2.电镀砂轮通过金属结合剂将磨料沉积于砂轮基体表面,属于单层磨料砂轮,与陶瓷砂轮、树脂砂轮等多层磨料砂轮相比,具有排屑空间大、磨削效率高、锋利性好等突出优点,尤其是电镀金刚石砂轮等超硬磨料砂轮,被广泛应用于航空航天、电子器件、模具制造等领域的工件精密磨削。

3.电镀砂轮磨削时主要是通过出露于结合剂表面的磨料与工件之间的相互作用对材料进行去除,因此,砂轮的磨料出露高度对于磨具的使用性能至关重要。磨料出露高度过低,会降低砂轮的锋利性,甚至导致工件烧伤;磨料出露高度过高,结合剂把持力不足,会导致磨料易于脱落、磨损,降低砂轮使用寿命;只有磨料出露高度适中时,方可保证磨具的使用性能与加工效果。因此,对电镀砂轮磨料出露高度的检测可以有效预测砂轮的磨削性能,对于改善砂轮的磨削能力、提高工件的磨削质量具有重要意义。

4.目前,磨料出露高度的检测方法主要包括接触式检测和非接触式检测两种。对于电镀砂轮而言,尤其是电镀金刚石砂轮等超硬材料砂轮,采用接触式检测方法容易损坏探针,且受限于探针的形状及尺度,无法对电镀砂轮表面的复杂形貌进行检测;而常见的非接触式检测方法,如光学显微镜法、超景深显微镜法等,需人工手动测量每一颗磨料,测量点的选择、基准的选择等受主观因素影响,导致无法得到稳定的检测结果,且对于视场中的多颗磨料,无法做到批量检测,检测效率低。

技术实现要素:

5.针对现有检测方法无法对磨料出露高度进行批量检测且效率较低的技术问题,本发明提出一种电镀砂轮的磨料出露高度检测方法,有效解决了传统检测方法检测结果不稳定、检测效率低的问题。

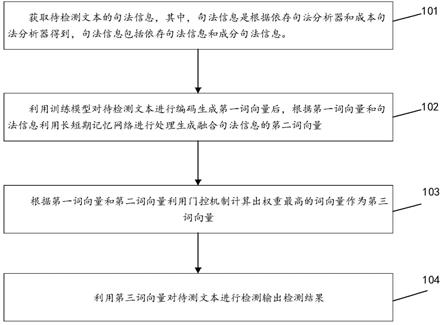

6.为了达到上述目的,本发明的技术方案是这样实现的:一种电镀砂轮的磨料出露高度检测方法,包括以下步骤:

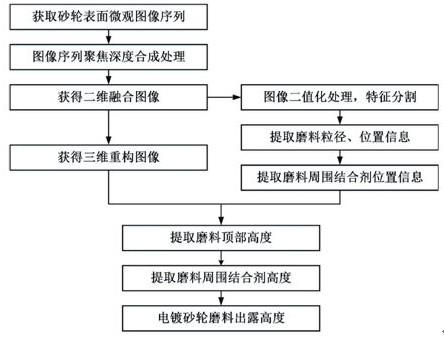

7.s1:利用超景深显微镜对电镀砂轮表面的微观形貌进行连续拍摄,生成电镀砂轮表面微观形貌的图像序列i;

8.s2:对步骤s1中得到的图像序列i进行图像聚焦深度合成处理,得到电镀砂轮表面微观形貌的二维融合图像m和三维重构图像h;

9.s3:对步骤s2中得到的二维融合图像m进行二值化处理,得到二值化图像bw,对二值化图像bw进行特征分割,识别磨料与结合剂,并获取磨料粒径、位置以及该磨料周围结合剂区域在图像中的位置信息;

10.s4:将步骤s3中的磨料位置信息、磨料周围结合剂区域在图像中的位置信息和步

骤s2中得到的三维重构图像h相结合,获得磨料的顶部高度以及该磨料周围结合剂区域的平均高度;

11.s5:将步骤s4中得到的磨料的顶部高度与该磨料周围结合剂区域的平均高度相减,获得该磨料的出露高度,并将露出高度标注在二值图像bw中。

12.所述步骤s1中生成电镀砂轮表面微观形貌的图像序列i的方法为:控制超景深镜头对砂轮表面由下自上进行等间距连续拍摄,拍摄间距为δh,拍摄过程由完全离焦状态开始至再次完全离焦终止,以获取两次完全离焦位置间的部分聚焦图像,对电镀砂轮进行n次拍摄,生成图像序列i由n幅图像{i1、i2、i3…in

}构成,其中,i1、i2、i3…in

分别表示拍摄的每一幅图像。

13.所述步骤s2中得到电镀砂轮表面微观形貌的二维融合图像m和三维重构图像h的方法为:

14.s2.1:对图像序列i={i1、i2、i3…in

}中的每一幅图像进行灰度处理,将原图像三维矩阵转化为灰度图像二维矩阵,得到灰度图像序列igray={igray1、igray2、igray3…

igrayn},igray1、igray2、igray3…

igrayn分别表示图像i1、i2、i3…in

的灰度图像;

15.s2.2:调用matlab中的imfilter命令对灰度图像序列igray={igray1、igray2、igray3…

igrayn}进行滤波处理,去除图像中的噪音点,得到滤波后的图像序列g={g1、g2、g3…gn

};

16.s2.3:对滤波后的图像序列g={g1、g2、g3…gn

}中的每一幅图像中的像素点gn(x,y)进行分析,利用改进的拉普拉斯算子计算其聚焦评价函数值fn(x,y),

17.s2.4:以图像序号n为横坐标,聚焦函数评价值fn(x,y)为纵坐标,绘制每一像素点的f-n曲线,聚焦函数评价值f最大时,对应的横坐标k,该点k处表示该像素点在gk中是聚焦的,将所有聚焦评价函数值f最大的像素点提取出来,得到全聚焦的二维融合图像m;

18.s2.5:对f-n曲线进行高斯拟合,得到连续变化的f

’‑

n’曲线,提取每一像素点f’最大时的横坐标k’,则可得到高度索引矩阵h_index,对应像素点的高度值为h=(k

’‑

1)

×

δh,结合高度索引矩阵h_index及高度值h,获得三维重构图像h,δh为拍摄间距。

19.步骤s2.1中所述滤波处理的方法包括高斯滤波、均值滤波、中值滤波。

20.步骤s2.3中所述改进的拉普拉斯算子如公式(1)所示:

[0021][0022]

其中,x、y表示像素点gn(x,y)在图像gn中的坐标,s表示可变步长,n表示窗口尺寸fn(x,y)为聚焦函数评价值,f(x,y)表示像素点gn(x,y)的拉普拉斯运算值,fn(x,y)为改进的拉普拉斯运算值,这里用fn(x,y)表示像素点的聚焦评价函数值。

[0023]

步骤s3中所述获取磨料粒径、磨料所在位置以及该磨料周围结合剂区域在图像中的位置信息:

[0024]

s3.1:二值图像bw中值为1的位置表示磨料,值为0的位置表示结合剂;

[0025]

s3.2:调用matlab中的bwlabel命令寻找二值图像bw中的所有八连通区域,标注该

区域为一颗磨料,并通过bwlabel命令获得标记矩阵l以及连通域数量num,标记矩阵l中每一颗磨料具有一标记值i,i=1

…

num,用逻辑矩阵logic1表示每一颗磨料的位置信息为所有标记值i的元素在标记矩阵l中的位置,在逻辑矩阵logic1中值为1处为该磨料所在位置,结合剂与其他磨料区域均用0表示;

[0026]

s3.3:调用matlab中regionprops命令获得标记矩阵l中每一个连通区域的质心坐标center(x,y),设center(x,y)为每一颗磨料的质心位置坐标;

[0027]

s3.4:调用find命令获得每一个连通区域在标记矩阵l中所占的行数索引矩阵hang及列数索引矩阵lie,得到磨料粒径为d=max(max(hang)-min(hang),max(lie)-min(lie));

[0028]

s3.5:在标记矩阵l中,将磨料位置等距扩大d/2倍,该区域中所有值为0的元素所在位置,即磨料周围结合剂区域所在位置,用逻辑矩阵logic2表示。

[0029]

步骤s3中所述将露出高度标注在二值图像bw中的方法为:根据步骤s3.2求出的每颗磨料的质心坐标位置center(x,y),将计算出的每一颗磨料的高度值标记于二值图像bw中。

[0030]

步骤4所述获得磨料的顶部高度以及该磨料周围结合剂区域的平均高度的方法为在三维重构图像h中,对位置logic1中所有高度值进行排序,取最大的5个值求平均表示磨料顶部高度;对位置logic2中所有高度值求平均,表示磨料周围结合剂区域的平均高度。

[0031]

本发明通过聚焦深度合成技术与灰度及二值化处理技术的耦合,利用图像的高度信息以及灰度信息,对电镀砂轮微观形貌进行三维重构,通过自动选取磨料顶部、结合剂高度等测量基准,实现稳定化检测,同时可实现对视场内全部磨料的自动化批量检测,有效解决了传统检测方法检测结果不稳定、检测效率低的问题。

附图说明

[0032]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0033]

图1为本发明的流程示意图。

[0034]

图2为本发明的二维融合图像。

[0035]

图3为本发明的三维重构图像。

[0036]

图4为本发明的二值图像。

[0037]

图5为本发明的高度标记图像。

具体实施方式

[0038]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0039]

如图1所示,一种电镀砂轮的磨料出露高度检测方法,包括以下步骤:

[0040]

s1:利用超景深显微镜对电镀砂轮表面的微观形貌进行连续拍摄,生成电镀砂轮表面微观形貌的图像序列i。其中,生成电镀砂轮表面微观形貌的图像序列i的方法为:控制超景深镜头对砂轮表面由下自上进行等间距连续拍摄,拍摄过程由完全离焦状态开始,至再次完全离焦终止,以获取两次完全离焦间的部分聚焦图像,镜头放大倍数以及拍摄间距δh根据砂轮粒度进行调整,对电镀砂轮进行n次拍摄,生成图像序列i由n幅图像{i1、i2、i3…in

}构成。当磨料粒度为40/45#时,镜头移动距离可设定为650μm,镜头放大倍数取150x,拍摄间距δh=10μm,获取图像序列i由n=66幅图像{i1、i2、i3

…

in}构成。

[0041]

s2:对步骤s1中所得到的的图像序列i进行图像聚焦深度合成处理,得到电镀砂轮表面微观形貌的二维融合图像m和三维重构图像h,分别如图2和图3所示,具体步骤如下:

[0042]

s2.1:对图像序列i{i1、i2、i3…in

}中的每一幅图像进行灰度处理,将源图像三维矩阵转化为灰度图像二维矩阵,得到灰度图像序列igray{igray1、igray2、igray3…

igrayn};

[0043]

s2.2:调用matlab中的imfilter命令对灰度图像序列igray{igray1、igray2、igray3…

igrayn}进行滤波处理,去除图像中的噪音点,得到滤波后的图像序列g{g1、g2、g3…gn

},滤波算法包括高斯滤波、均值滤波、中值滤波等,可根据具体拍摄图像序列进行选择;

[0044]

s2.3:对图像序列g{g1、g2、g3…gn

}中的每一幅图像中的像素点gn(x,y)进行分析,利用改进的拉普拉斯算子计算其聚焦评价函数值fn(x,y),拉普拉斯算子如公式(1)所示:

[0045][0046]

其中,x、y表示像素点gn(x,y)在图像gn中的坐标,s表示可变步长,n表示窗口尺寸,参数s和n可根据图像情况进行调节。采用改进的拉普拉斯算子对电镀砂轮表面形貌的图像序列进行聚焦深度合成,提高了图像融合质量。

[0047]

s2.4:以图像序号n为横坐标,聚焦函数评价值f为纵坐标,绘制每一像素点的f-n曲线,聚焦函数评价值f最大时,对应的横坐标k,该点k处表示该像素点在gk中是聚焦的,将所有聚焦评价函数值f最大的像素点提取出来,得到全聚焦的二维融合图像m。

[0048]

s2.5:对f-n曲线进行高斯拟合,得到连续变化的f

’‑

n’曲线,提取每一像素点f’最大时的横坐标k’,则可得到高度索引矩阵h_index,对应像素点的高度值为h=(k

’‑

1)

×

δh,结合高度索引矩阵h_index及高度值h,获得三维重构图像h。

[0049]

s3:如图4所示,对步骤s2中得到的二维融合图像m进行二值化处理,得到二值化图像bw,对二值化图像bw进行特征分割,识别磨料与结合剂,并获取磨料粒径、位置以及该磨料周围结合剂区域在图像中的位置信息。具体的:

[0050]

s3.1:对二维融合图像m进行二值化处理,得到二值化图像bw,二值图像bw中值为1的位置表示磨料,值为0的位置表示结合剂;

[0051]

s3.2:调用matlab中的bwlabel命令寻找二值图像bw中的所有相邻八个像素点连通的区域,标注该区域为一颗磨料,并通过bwlabel命令获得标记矩阵l以及连通域数量num,标记矩阵中每一颗磨料具有一标记值i,i=1

…

num,用逻辑矩阵logic1表示每一颗磨

料的位置信息为所有标记值i的元素在标记矩阵l中的位置,在logic1中值为1处为该磨料所在位置,结合剂与其他磨料区域均用0表示;

[0052]

s3.3:调用matlab中regionprops命令获得标记矩阵l中每一个连通区域的质心坐标center(x,y),设center(x,y)为每一颗磨料的质心位置坐标;

[0053]

s3.4:调用find命令获得每一个连通区域在标记矩阵l中所占的行数索引矩阵hang及列数索引矩阵lie,得到磨料粒径为d=max(max(hang)-min(hang),max(lie)-min(lie));

[0054]

s3.5:在标记矩阵l中,将磨料位置等距扩大d/2,该区域中所有值为0的元素所在位置,即磨料周围结合剂区域所在位置,用逻辑矩阵logic2表示。

[0055]

本发明利用标记矩阵对电镀砂轮表面进行特征分割,可以有效识别磨料的数量、粒径、位置信息,以及结合剂的位置信息。

[0056]

s4:将步骤s3中的磨料位置信息、磨料周围结合剂区域在图像中的位置信息和步骤s2中得到的三维重构图像h相结合。对三维重构图像h分别按逻辑矩阵logic1和logic2进行逻辑乘运算,即可得到每颗磨料及周围结合剂的高度信息矩阵h_moliao、h_jiheji,对h_moliao中值最大的5个像素点求平均,表示每颗磨料顶部高度,;对h_jieheji中所有像素点的值求平均,表示每颗磨料周围结合剂区域的平均高度。以磨料顶部最高5个像素点的高度平均值以及磨料周围结合剂区域的高度平均值作为检测基准,可以削弱特征异常点对检测结果的影响,提高了检测精度。

[0057]

s5:将s4中得到的磨料的顶部高度与该磨料周围结合剂区域的平均高度相减,可获得该磨料的出露高度,根据步骤s3.2求出的每颗磨料的质心坐标位置center(x,y),将计算出的每一颗磨料的高度值标记于二值图像bw中,所得出的高度标记图像如图5所示。

[0058]

本发明提出的检测方法和检测基准可以忽略砂轮的表面形状,适用于平面砂轮、弧形面砂轮等复杂型面砂轮,同时本发明提出的检测方法可以实现对磨料出露高度的批量化检测。

[0059]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。