1.本发明属于农业机械技术领域,涉及一种红花采收机器人及其采收方法。

背景技术:

2.现有的红花采摘机械主要包括单花采摘装置和梳夹式区域采摘装置,但单花采摘装置需要精准对花,且一次只能采摘一朵,采摘效率较低,无法解决劳动力短缺的问题;梳夹式区域采摘装置通过安装多个梳夹式采摘头对果球进行区域采摘,但漏采率高,无法做到精准采摘,采净率较低,且梳夹式采摘头中采摘齿夹住果球通过旋转花丝被拉拔下来,采摘头旋转拉拔过程中会对果球和花丝造成损伤。

3.虽然目前有一种矮式红花仿形采收机及采收方法(专利号:cn113692849b)与自走式全覆盖多目标红花花丝采摘机器人(专利号:cn111955165b),该采收方法分的采收区域过多,拟合难度较大,拟形覆盖采摘所需要的采摘末端执行器较多,采摘较为复杂。一种三自由度桁架式红花采摘装置(专利号:cn111296072a),该装置只有一个末端执行器且一次只能采摘一个果球上的红花,机械采收的效率很低。一种夹网组合式红花花丝采收机(cn-111937583-b),该装置对辊梳理机构无法精确的将植株上的果球梳理成夹持机构所需的形状,夹持喂入的可靠性难以保证,漏采率较高。另有一种红花采收装置(陈飞等,红花采摘机器人集条预定位机构设计与试验[j].《农业工程学报》)该装置红花植株集条机构完成集条作业后的整株红花果球高度不一致,无法实现通过单个割刀对其全部花丝进行切割,无法提高采摘效率。

技术实现要素:

[0004]

针对上述技术问题,本发明的目的是提供一种红花采收机器人及其采收方法,利用精准对中导航系统获取红花植株行的三维点云数据,从中提取出行导航线和行驶距离,提高自走精度;通过双侧双向多果球仿形夹持装置中集条杆和多果球夹持条栅的同轴反转,将植株左右两个采摘区的全部红花果球夹持至植株中部的等高直线,提高采收效率;多排花丝刮切装置与夹持装置配合,使果球完整喂入并由刮切装置进行单支承切割,提高花丝完整性;缩紧式花丝收集装置中的缩紧收集管可快速收集被切割后的花丝,提高收集效率。

[0005]

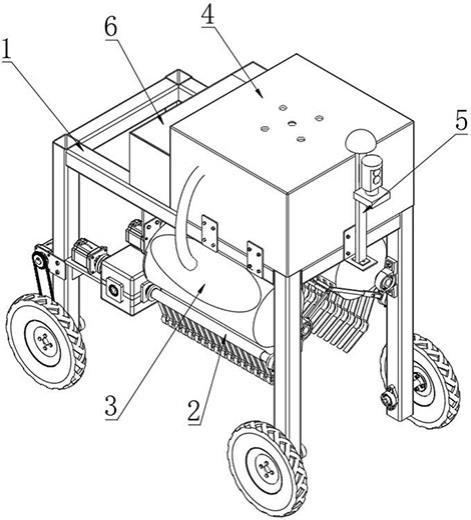

为了实现上述目的,本发明提供了如下技术方案:一种红花采收机器人,包括多层对称行走架1、双向多果球仿形夹持装置2、多排花丝刮切装置3、缩紧式花丝收集装置4、精准对中导航系统5和自动采收电控系统6。

[0006]

所述多层对称行走架1包括移动支撑架1-1、采收装置安装架1-2、果球夹持装置安装架1-3和行走装置1-4。

[0007]

所述移动支撑架1-1包括矩形固定框1-1-1和其下端面四个角上分别设置的支撑腿1-1-2;双侧对称布置的采收装置安装架1-2分别垂直安装于矩形固定框1-1-1左右两侧;双侧对称布置的果球夹持装置安装架1-3分别水平安装于两个后侧的支撑腿1-1-2上;所述

行走装置1-4固接于支撑腿1-1-2底端。

[0008]

所述双向多果球仿形夹持装置2共安装有两个,左右对称的固接于多层对称行走架1下侧,包括多果球夹持机构2-1、锥齿轮换向机构2-2、花枝下压机构2-3和夹持驱动电机2-4。

[0009]

所述多果球夹持机构2-1包括夹持条栅轴2-1-1和多果球夹持条栅2-1-2;所述夹持条栅轴2-1-1水平布置并与机具的前进方向平行,其前端通过轴承座安装于前侧支撑腿1-1-2的后端面上,后端通过联轴器与夹持驱动电机2-4连接;所述夹持驱动电机2-4通过螺栓固接于果球夹持装置安装架1-3上;所述锥齿轮换向机构2-2与夹持条栅轴2-1-1键连接。

[0010]

所述多果球夹持条栅2-1-2包括条栅圆筒2-1-2-1和栅条2-1-2-2;条栅圆筒2-1-2-1键连接于夹持条栅轴2-1-1外侧,多根栅条2-1-2-2沿机具前进方向等间距固接于条栅圆筒2-1-2-1外侧。

[0011]

所述栅条2-1-2-2由前到后依次为前果球夹持直杆2-1-2-2-1、固定果球凹圆弧形杆2-1-2-2-2、后果球夹持直杆2-1-2-2-3,前果球夹持直杆2-1-2-2-1和后果球夹持直杆2-1-2-2-3与固定果球凹圆弧形杆2-1-2-2-2的两端光滑衔接。

[0012]

所述花枝下压机构2-3包括电动伸缩杆2-3-1和集条杆2-3-2;前电动伸缩杆2-3-1的底端通过轴承与夹持条栅轴2-1-1连接,后电动伸缩杆2-3-1的底端通过键与锥齿轮换向机构2-2连接,前后两个电动伸缩杆2-3-1的顶端与集条杆2-3-2的两端通过螺纹连接。

[0013]

所述集条杆2-3-2包括前连接杆2-3-2-1、

ʌ

型下压杆2-3-2-2、后连接杆2-3-2-3;前连接杆2-3-2-1和后连接杆2-3-2-3一端通过螺栓与电动伸缩杆2-3-1连接,另一端与

ʌ

型下压杆2-3-2-2的两端光滑衔接。

[0014]

所述多排花丝刮切装置3共安装有两个,左右对称的固接于多层对称行走架1内,位于双向多果球仿形夹持装置2上侧,包括采摘传动轴3-1、切割旋刀套筒3-2、刮切割刀3-3、刮切驱动步进电机3-4、进花口3-5。

[0015]

所述刮切驱动步进电机3-4通过螺栓固接在采收装置安装架1-2上;采摘传动轴3-1水平布置且与机具的前进方向平行,其前端通过轴承座安装在前侧支撑腿1-1-2上,后端通过联轴器与刮切驱动步进电机3-4的动力输出轴连接;所述采摘传动轴3-1与切割旋刀套筒3-2前后两端通过轴承连接;多排刮切割刀3-3均匀地固接在采摘传动轴3-1的周向表面上,位于切割旋刀套筒3-2的内部;所述切割旋刀套筒3-2表面上设有让花丝进入的进花口3-5。

[0016]

所述缩紧式花丝收集装置4包括花丝收集箱4-1、缩紧收集管4-2、负压风机4-3和花丝输送管4-4;所述花丝收集箱4-1通过螺栓与多层对称行走架1连接;所述缩紧收集管4-2的一端与切割旋刀套筒3-2连接,另一端与花丝输送管4-4连接,花丝输送管4-4的另一端与花丝收集箱4-1连接;所述负压风机4-3设置在花丝收集箱4-1上。

[0017]

所述精准对中导航系统5包括三维激光雷达5-1、导航系统5-2和支撑杆5-3;所述导航系统5-2安装于支撑杆5-3顶端;所述三维激光雷达5-1安装于支撑杆5-3的上部;所述支撑杆5-3固接于多层对称行走架1的前端。

[0018]

所述自动采收电控系统6包括采收控制系统6-1和电池组6-2。

[0019]

所述采收控制系统6-1接收三维激光雷达5-1和导航系统5-2采集到的信息并处理,并控制行走装置1-4、夹持驱动电机2-4、电动伸缩杆2-3-1、刮切驱动步进电机3-4、负压

风机4-3的工作。

[0020]

所述电池组6-2分别与行走装置1-4、夹持驱动电机2-4、电动伸缩杆2-3-1、刮切驱动步进电机3-4、负压风机4-3、三维激光雷达5-1、导航系统5-2连接,向其提供动力。

[0021]

所述导航系统5-2接收卫星数据,获得红花植株行的信息,使机器完成初步对行;所述激光雷达5-1获取红花植株行的三维点云数据,通过对其三维点云数据进行处理,获取红花植株行中的各红花植株的顶点位置,以第一棵红花植株顶点a1与第二棵红花植株顶点a2的连线c1为第一颗植株的导航线,判断采收机器人中心线c0与c1的偏差角度并修正使机器人中心线c0与c1重合,沿导航线c1行进到a1点,采收第一棵植株的红花花丝同时识别第一棵红花植株顶点a1与下一棵植株顶点a2的连线c1为第二棵植株的导航线,沿导航线c1行进到a2点,采收第二棵植株的红花花丝同时识别第二棵植株的顶点a2与第三棵植株的顶点a3的连线c2为第三棵的导航线,判断采收机器人中心线c0与c2的偏差角度,采完后修正偏差角度使机器人中心线c0与c2重合,沿导航线c2行进到a3点,采收第三棵植株的红花花丝,以此循环直到采摘完最后一棵植株。

[0022]

所述机器人两侧的双向多果球仿形夹持装置2与多排花丝刮切装置3水平布置并与机具的前进方向平行,多排花丝刮切装置3布置于双向多果球仿形夹持装置2的斜上方;以导航线为界将红花植株划分为左右两个采收区,每侧的多果球仿形夹持装置2和多排花丝刮切装置3绝对并行只在相应采收区作业。

[0023]

机器人两侧的双向多果球仿形夹持装置2的夹持条栅轴2-1-1旋转方向相反,在机具的前视图方向上,左右两侧的夹持条栅轴2-1-1分别逆时针旋转和顺时针旋转。

[0024]

所述花枝下压机构2-3经锥齿轮换向机构2-2的传动使其转动方向与多果球夹持机构2-1转动方向相反,实现集条杆2-3-2和多果球夹持条栅2-1-2同轴反转。

[0025]

所述电动伸缩杆2-3-1的伸缩长度为l1,范围为400~800mm,可带动对称折线设计的集条杆2-3-2伸缩移动,使其可下压果球分布锥形模型的母线长l1上的所有花枝,降低花丝漏采率。

[0026]

所述多果球夹持条栅2-1-2分布长度l2,范围为1200~1320mm,为果球分布直径d1的1~1.1倍;所述栅条2-1-2-2的长度l3,其范围为620~660mm,为果球分布锥形模型的母线长l1的0.8~0.85倍,可使多果球夹持条栅2-1-2向上转动夹取植株上的全部果球。

[0027]

所述多果球夹持条栅2-1-2中相邻栅条2-1-2-2之间的间距为栅条间距d1,其范围为10~13mm,为红花分枝直径d2的1.3~1.6倍;所述固定果球凹圆弧形杆2-1-2-2-2圆弧直径d2,其范围为20~24mm,为红花果球球径d3的1~1.2倍,可使分枝进入栅条间隙,并将果球夹持固定至等高直线。

[0028]

所述多果球夹持条栅2-1-2向上转动到固定果球凹圆弧形杆2-1-2-2-2与果球根部接触的点到地面的高度为果球固定高度h1时停止转动,果球固定高度h1其范围为700~800mm,在红花植株果球高度分布的中间位置,避免夹持造成的拉扯过度对花枝和果球造成损害,此时固定果球凹圆弧形杆2-1-2-2-2与果球根部接触的点到进花口3-5的距离为红花果球固定距离l4,其范围为17~19mm,为果球高度h2的0.90~0.95倍,使果球上的花丝完整的喂入进花口3-5,加强喂入的可靠性。

[0029]

所述采摘传动轴3-1的周向表面上均匀地固接多排刮切割刀3-3,相邻刮切割刀3-3之间的间隔角度为α1,其范围为60

°

~120

°

;所述刮切割刀3-3与进花口3-5的边缘配合形成

单支承切割;所述切割旋刀套筒3-2的圆筒长度为l5,其范围为1200~1320mm,为果球分布直径d1的1~1.1倍,可容纳植株上的全部花丝同时喂入,刮切割刀3-3的长度与切割旋刀套筒3-2的圆筒长度l5相同,可一次性刮切喂入的全部花丝。

[0030]

所述缩紧收集管4-4与切割旋刀套筒3-2的内壁光滑衔接,衔接处的长度与切割旋刀套筒3-2的圆筒长度l5相同,使切割旋刀套筒3-2内刮切后的花丝在负压作用下顺畅的进入缩紧收集管4-4。

[0031]

一种利用所述一种红花采收机器人先将果球夹持到同一高度后采摘花丝的采收方法,包括如下步骤:s1、红花识别和对行行走;所述导航系统5-2使机器人完成初步对行后,三维激光雷达5-1获取红花植株行的三维点云数据,通过对其三维点云数据进行处理,获取红花植株行中的各红花植株的顶点位置,以当前采摘的本行第一棵红花植株顶点a1与第二棵红花植株顶点a2的连线c1为导航线,判断采收机器人中心线c0与导航线c1的偏差角度并修正使机器人中心线c0与导航线c1重合,沿导航线c1行进到第二棵红花植株的上方,同时识别第二棵植株的顶点a2与第三棵植株顶点a3的连线c2为第三棵植株的导航线,并判断采收机器人中心线c0与导航线c2的偏差角度;此时双向多果球仿形夹持装置2处于初始状态,电动伸缩杆2-3-1初始伸缩长度l1,范围为720~740mm;执行步骤s2;s2、红花果球夹持;第一步:所述采收控制系统6-1控制右侧电动伸缩杆2-3-1的长度由初始伸缩长度l1伸长到电动伸缩杆2-3-1与集条杆2-3-2的连接处位于植株中心线正上方,左侧电动伸缩杆2-3-1保持静止;第二步:所述采收控制系统6-1先启动右侧夹持驱动电机2-4,3~5秒后再启动左侧夹持驱动电机2-4,多果球夹持条栅2-1-2和集条杆2-3-2同轴反转,多果球夹持条栅2-1-2向上转动,集条杆2-3-2向下转动;当右侧集条杆2-3-2向下转动到位于红花植株的点云轮廓顶点下方时,右侧电动伸缩杆2-3-1的长度收缩回初始伸缩长度l1,用于下压顶部红花花枝;第三步:所述双侧电动伸缩杆2-3-1继续向下转动,集条杆2-3-2下压红花植株上部的花枝,多果球夹持条栅2-1-2继续向上转动,将多果球夹持条栅2-1-2上的全部红花果球夹持到固定果球凹圆弧形杆2-1-2-2-2中,当右侧多果球夹持条栅2-1-2向上转动到固定果球凹圆弧形杆2-1-2-2-2与果球根部接触的点到进花口3-5的距离为红花果球固定距离l4时,果球上的花丝通过进花口3-5完整的喂入切割旋刀套筒3-2内,右侧夹持驱动电机2-8停止;随后左侧多果球夹持条栅2-1-2向上转动到固定果球凹圆弧形杆2-1-2-2-2与果球根部接触的点到进花口3-5的距离为红花果球固定距离l4时,左侧夹持驱动电机2-8停止,进入步骤s3;s3、红花采摘;所述采收控制系统6-1进入采收状态,多排花丝刮切装置3的刮切驱动步进电机3-4启动,带动刮切割刀3-3转动一个间隔角度α1,切割红花花丝;在负压作用下,花丝经花丝输送管4-4进入花丝输送管4-2,并进入花丝收集箱4-1,完成一次花丝采收;s4、装置复位;花丝采收完毕后,所述采收控制系统6-1结束采收状态,刮切驱动步进电机3-1关闭,夹持驱动电机2-8启动使双向多果球仿形夹持装置2回复初始状态,准备进行下一次梳理采收,进入步骤s1。

[0032]

与现有技术相比,本发明的有益效果在于:

1.减少采摘区域划分,降低花丝采收难度。传统的覆盖式采收机的采收方法在红花植株上划分的采收区域过多,拟合难度较大,精度要求较高。因此,本发明以红花植株的导航线为界将红花植株划分为左右两个采收区,通过双侧对称的双向多果球仿形夹持装置2分别将左右两个采收区的全部红花果球夹持到同一高度,并将红花果球上的花丝完整喂入双侧对称的多排花丝刮切装置3中刮切,减少了区域划分带来的拟合难度,降低漏采率。

[0033]

2.通过夹持机构和下压机构同轴反转,实现相向转动联合夹持果球。全覆盖红花采收机通过分区布置多个末端执行器单体来对红花果球覆盖采摘,但植株上的红花果球分布较为随机,无法精准覆盖每一朵红花,漏采率较高;本发明多果球夹持条栅2-2随着夹持条栅轴2-1-1的转动从红花植株底部插入植株向上转动,多果球夹持条栅2-2中栅条2-2-3间距d1为红花分枝直径d2的1.3~1.6倍,可使枝条进入栅条2-2-3间距,条栅2-2-3的长度l3的范围为果球分布锥形模型的母线长l1的0.8~0.85倍,且花枝下压机构2-3经锥齿轮换向机构2-2的传动使其转动方向与多果球夹持机构2-1转动方向相反从红花植株上方向下转动下压上部花枝,使红花植株上部果球被下压到多果球夹持条栅2-2夹持范围,通过多果球夹持条栅2-2和集条杆2-3-2相向转动的配合,使红花植株上的全部红花果球被夹持,降低了花丝的漏采率。

[0034]

3.果球等高固定,精准定位。固定果球凹圆弧形杆2-4-1-2圆弧直径d2为红花果球直径d3的1~1.2倍,用于固定红花果球,双侧多果球夹持条栅2-2向上转动的过程中红花植株伞形斜面中下部的红花果球在花枝的拉力下沿着后果球夹持直杆2-4-1-3进入固定果球凹圆弧形杆的凹圆弧中,红花植株伞形斜面中上部的红花果球随着集条杆2-4-2不断下压花枝,果球沿着前果球夹持直杆2-4-1-1进入固定果球凹圆弧形杆2-4-1-2的凹圆弧中,将果球夹持到等高直线上,完成全部红花果球的定位,为后续喂入和采摘提供有利条件。

[0035]

4.仿生距离匹配,批量集中喂入。多果球夹持条栅2-1-2向上转动到固定果球凹圆弧形杆2-1-2-2-2与果球根部接触的点到地面的高度为果球固定高度h1时停止,果球固定高度h1,其范围为700~800mm,在红花植株果球高度分布的中间位置,避免夹持造成的拉扯过度对花枝和果球造成损害,此时固定果球凹圆弧形杆2-4-1-2与果球根部接触的点与进花口3-5的距离为红花果球固定距离l4,其范围为果球高度h2的0.90~0.95倍,果球上的花丝通过进花口3-5完整的喂入切割旋刀套筒3-2内,提高了花丝喂入的可靠性,使花丝和果球通过进花口3-5隔开,实现不损伤红花果球,更好地采收花丝。

[0036]

5.刮切采收,提升花丝完整性。现有的弧形割刀在旋转切割红花时,无法支承切割且切割后的花丝会与运动刀具多次碰撞造成二次损伤;本发明红花植株上的所有红花花丝通过切割旋刀套筒3-2上的进花口3-5喂入切割旋刀套筒3-2内,使红花花丝根部在切割旋刀套筒3-2内处于同一高度的切割线上,刮切割刀3-3与进花口3-5的边缘配合形成单支承切割,提升花丝完整性。刮切割刀3-3的长度与切割旋刀套筒3-2的圆筒长度l5相同其范围为1200~1320mm,为果球分布直径d1的1~1.1倍,可一次性刮切喂入的全部花丝,,大大提高了红花花丝采摘效率。采摘传动轴3-1的周向表面上均匀地固接多排刮切割刀3-3,相邻刮切割刀3-3的间隔角度为α1,刮切割刀3-3的排数以3~6为适宜,相邻刮切割刀3-3的间隔大于喂入花丝的宽度,使每次进入采收状态刮切驱动步进电机3-4驱动刮切割刀3-3转动一个间隔角度α1,可以将喂入进花口3-5的花丝全部切割,使不同排的刮切割刀3-3轮流切割花丝,提高割刀寿命,避免往复切割造成的花丝二次损伤,保证花丝完整率。

[0037]

6.采收装置内壁光滑衔接,提高收集效率。缩紧收集管4-2与切割旋刀套筒3-2的内壁光滑衔接,衔接处的长度与切割旋刀套筒3-2的圆筒长度l5相同,使切割旋刀套筒3-2内刮切后的花丝在负压作用下顺畅的通过缩紧收集管4-2进入花丝输送管4-4,减少花丝与内壁碰撞,降低花丝破碎率,提高花丝收集效率。

附图说明

[0038]

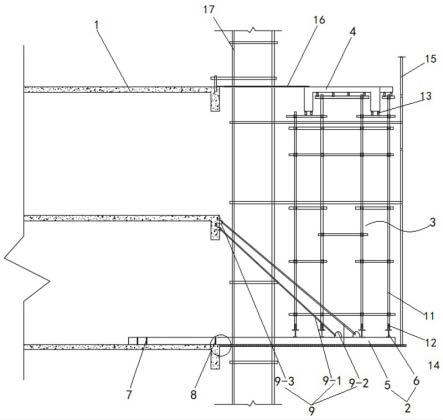

图1是本发明的红花采收机器人的结构示意图;图2-是本发明的红花采收机器人的俯视结构示意图;图3是本发明的多层对称行走架1的结构示意图;图4是本发明的双向多果球仿形夹持装置2的结构示意图;图5是本发明的双向多果球仿形夹持装置2的左视结构示意图;图6是本发明的电动伸缩杆2-3-1的结构示意图;图7是本发明的多果球夹持机构2-1的结构示意图;图8是本发明的栅条2-1-2-2的结构示意图;图9-是本发明的多排花丝刮切装置3的结构示意图;图10是本发明的刮切割刀3-3的结构示意图;图11是本发明的红花果球与红花分枝的结构示意图;图12是本发明的红花植株形态示意图;图13是本发明的花丝刮切的结构示意图;图14是本发明的缩紧式花丝收集装置4的结构示意图;图15是本发明的红花采收机器人的前视结构示意图;图16是本发明的伸缩杆2-1-3与集条杆2-4-2的连接处位于顶部红花正上方的结构示意图;图17是本发明的集条杆支撑收缩到长度l4的结构示意图;图18是本发明的双侧果球双向梳夹机构梳夹完成的结构示意图;图19是本发明的机器人行驶路线的导航图;图20是本发明的梳理采收方法流程图。

[0039]

其中的附图标记为:1多层对称行走架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1-1移动支撑架1-1-1矩形固定框

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1-1-2支撑腿1-2采收装置安装架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1-3果球夹持装置安装架1-4行走装置2双向多果球仿形夹持装置

ꢀꢀꢀꢀꢀ

2-1多果球夹持机构2-1-1夹持条栅轴

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2-1-2多果球夹持条栅2-1-2-1条栅圆筒

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2-1-2-2栅条2-1-2-2-1前果球夹持直杆

ꢀꢀꢀꢀꢀꢀꢀ

2-1-2-2-2固定果球凹圆弧形杆2-1-2-2-3后果球夹持直杆

ꢀꢀꢀꢀꢀꢀꢀ

2-2锥齿轮换向机构2-3花枝下压机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2-3-1电动伸缩杆2-3-2集条杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2-3-2-1前连接杆

2-3-2-2

ʌ

型下压杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2-3-2-3后连接杆2-4夹持驱动电机3多排花丝刮切装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3-1采摘传动轴3-2切割旋刀套筒

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3-3刮切割刀3-4刮切驱动步进电机

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3-5进花口4缩紧式花丝收集装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4-1花丝收集箱4-2缩紧收集管

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4-3负压风机4-4花丝输送管5精准对中导航系统

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5-1三维激光雷达5-2导航系统

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5-3支撑杆6自动采收电控系统

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6-1采收控制系统6-2电池组l1电动伸缩杆的伸缩长度

ꢀꢀꢀꢀꢀꢀꢀ

l2多果球夹持条栅分布长度l3栅条的长度

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

l4红花果球固定距离l5切割旋刀套筒的圆筒长度

ꢀꢀꢀꢀ

l1果球分布锥形模型的母线长d1果球分布直径

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

d2红花分枝直径d3红花果球球径

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

d1栅条间距d2凹圆弧形杆圆弧直径

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

h1果球固定高度h2果球高度

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

α1刮切割刀之间的间隔角度a1第一颗植株的顶点

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

a2第二棵植株的顶点a3第三棵植株的顶点

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

c0采摘机器人中心线c1第二棵植株的导航线

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

c2第三棵植株的导航线 。

具体实施方式

[0040]

下面结合附图和实施例对本发明进行进一步说明。

[0041]

如图1和图2所示,一种红花采收机器人,包括多层对称行走架1、双向多果球仿形夹持装置2、多排花丝刮切装置3、缩紧式花丝收集装置4、精准对中导航系统5和自动采收电控系统6。

[0042]

如图3所示,多层对称行走架1包括移动支撑架1-1、采收装置安装架1-2、果球夹持装置安装架1-3和行走装置1-4;所述移动支撑架1-1包括矩形固定框1-1-1和其下端面四个角上分别设置的支撑腿1-1-2。

[0043]

双侧对称布置的采收装置安装架1-2分别垂直安装于矩形固定框1-1-1左右两侧;双侧对称布置的果球夹持装置安装架1-3分别水平安装于两个后侧的支撑腿1-1-2上;所述行走装置1-4固接于支撑腿1-1-2底端。

[0044]

如图4和图5所示,双向多果球仿形夹持装置2共安装有两个,左右对称的固接于多层对称行走架1下侧,包括多果球夹持机构2-1、锥齿轮换向机构2-2、花枝下压机构2-3和夹持驱动电机2-4;所述花枝下压机构2-3包括电动伸缩杆2-3-1和集条杆2-3-2;前电动伸缩杆2-3-1的底端通过轴承与夹持条栅轴2-1-1连接,后电动伸缩杆2-3-1的底端通过键与锥齿轮换向机构2-2连接,前后两个电动伸缩杆2-3-1的顶端与集条杆2-3-2的两端通过螺纹

连接。

[0045]

所述集条杆2-3-2包括前连接杆2-3-2-1、

ʌ

型下压杆2-3-2-2、后连接杆2-3-2-3;前连接杆2-3-2-1和后连接杆2-3-2-3一端通过螺栓与电动伸缩杆2-3-1连接,另一端与

ʌ

型下压杆2-3-2-2的两端光滑衔接。

[0046]

如图6所示,电动伸缩杆2-3-1的伸缩长度为l1,范围为400~800mm。

[0047]

如图7所示,多果球夹持机构2-1包括夹持条栅轴2-1-1和多果球夹持条栅2-1-2;所述夹持条栅轴2-1-1水平布置并与机具的前进方向平行,其前端通过轴承座安装于前侧支撑腿1-1-2的后端面上,后端通过联轴器与夹持驱动电机2-4连接;所述夹持驱动电机2-4通过螺栓固接于果球夹持装置安装架1-3上;所述锥齿轮换向机构2-2与夹持条栅轴2-1-1键连接。

[0048]

所述多果球夹持条栅2-1-2包括条栅圆筒2-1-2-1和栅条2-1-2-2;条栅圆筒2-1-2-1键连接于夹持条栅轴2-1-1外侧,多根栅条2-1-2-2沿机具前进方向等间距固接于条栅圆筒2-1-2-1外侧。

[0049]

所述多果球夹持条栅2-1-2分布长度l2,范围为1200~1320mm,为果球分布直径d1的1~1.1倍;所述多果球夹持条栅2-1-2中相邻栅条2-1-2-2之间的间距为栅条间距d1,其范围为10~13mm,为红花分枝直径d2的1.3~1.6倍。

[0050]

如图8所示,栅条2-1-2-2由前到后依次为前果球夹持直杆2-1-2-2-1、固定果球凹圆弧形杆2-1-2-2-2、后果球夹持直杆2-1-2-2-3,前果球夹持直杆2-1-2-2-1和后果球夹持直杆2-1-2-2-3与固定果球凹圆弧形杆2-1-2-2-2的两端光滑衔接。

[0051]

所述栅条2-1-2-2的长度l3,其范围为620~660mm,为果球分布锥形模型的母线长l1的0.8~0.85倍,可使多果球夹持条栅2-1-2向上转动夹取植株上的全部果球。

[0052]

如图9和图10所示,多排花丝刮切装置3共安装有两个,左右对称的固接于多层对称行走架1内,位于双向多果球仿形夹持装置2上侧,包括采摘传动轴3-1、切割旋刀套筒3-2、刮切割刀3-3、刮切驱动步进电机3-4、进花口3-5;所述刮切驱动步进电机3-4通过螺栓固接在采收装置安装架1-2上;采摘传动轴3-1水平布置且与机具的前进方向平行,其前端通过轴承座安装在前侧支撑腿1-1-2上,后端通过联轴器与刮切驱动步进电机3-4的动力输出轴连接;所述采摘传动轴3-1与切割旋刀套筒3-2前后两端通过轴承连接;多排刮切割刀3-3均匀地固接在采摘传动轴3-1的周向表面上,位于切割旋刀套筒3-2的内部;所述切割旋刀套筒3-2表面上设有让花丝进入的进花口3-5。

[0053]

所述切割旋刀套筒3-2的圆筒长度为l5,其范围为1200~1320mm,为果球分布直径d1的1~1.1倍,可容纳植株上的全部花丝同时喂入。

[0054]

如图11所示,红花果球直径为d3,果球高度为h2,红花分枝直径为d2。

[0055]

如图12所示,红花植株上的红花果球成圆锥状排布,果球分布直径为d1,果球分布锥形模型的母线长为l1。

[0056]

如图13所示,采摘传动轴3-1的周向表面上均匀地固接多排刮切割刀3-3,相邻刮切割刀3-3之间的间隔角度为α1,其范围为60

°

~120

°

;所述刮切割刀3-3与进花口3-5的边缘配合形成单支承切割。

[0057]

所述固定果球凹圆弧形杆2-1-2-2-2与果球根部接触的点到进花口3-5的距离为红花果球固定距离l4,其范围为17~19mm,为果球高度h2的0.90~0.95倍。

[0058]

如图14所示,缩紧式花丝收集装置4包括花丝收集箱4-1、缩紧收集管4-2、负压风机4-3和花丝输送管4-4;所述花丝收集箱4-1通过螺栓与多层对称行走架1连接;所述缩紧收集管4-2的一端与切割旋刀套筒3-2连接,另一端与花丝输送管4-4连接,花丝输送管4-4的另一端与花丝收集箱4-1连接;所述负压风机4-3设置在花丝收集箱4-1上。

[0059]

如图15所示,双向多果球仿形夹持装置2处于初始状态,电动伸缩杆2-3-1初始伸缩长度l1,范围为720~740mm。

[0060]

如图16所示,采收控制系统6-1控制右侧电动伸缩杆2-3-1的长度由初始伸缩长度l1伸长到电动伸缩杆2-3-1与集条杆2-3-2的连接处位于植株中心线正上方,左侧电动伸缩杆2-3-1保持静止。

[0061]

如图17所示,当右侧集条杆2-3-2向下转动到位于红花植株的点云轮廓最高点下方时,右侧电动伸缩杆2-3-1的长度收缩回初始伸缩长度l1,用于下压顶部红花花枝,降低花丝漏采率。

[0062]

如图18所示,当双侧多果球夹持条栅2-1-2向上转动到固定果球凹圆弧形杆2-1-2-2-2与果球根部接触的点到进花口3-5的距离为红花果球固定距离l4时,果球上的花丝通过进花口3-5完整的喂入切割旋刀套筒3-2内,双侧夹持驱动电机2-8停止。

[0063]

如图19所示,导航系统5-2接收卫星数据,获得红花植株行的信息,使机器完成初步对行;所述激光雷达5-1获取红花植株行的三维点云数据,通过对其三维点云数据进行处理,获取红花植株行中的各红花植株的顶点位置,以第一棵红花植株顶点a1与第二棵红花植株顶点a2的连线c1为第一颗植株的导航线,判断采收机器人中心线c0与c1的偏差角度并修正使机器人中心线c0与c1重合,沿导航线c1行进到a1点,采收第一棵植株的红花花丝同时识别第一棵红花植株顶点a1与下一棵植株顶点a2的连线c1为第二棵植株的导航线,沿导航线c1行进到a2点,采收第二棵植株的红花花丝同时识别第二棵植株的顶点a2与第三棵植株的顶点a3的连线c2为第三棵的导航线,判断采收机器人中心线c0与c2的偏差角度,采完后修正偏差角度使机器人中心线c0与c2重合,沿导航线c2行进到a3点,采收第三棵植株的红花花丝,以此循环直到采摘完最后一棵植株。

[0064]

所述机器人两侧的双向多果球仿形夹持装置2与多排花丝刮切装置3水平布置并与机具的前进方向平行,多排花丝刮切装置3布置于双向多果球仿形夹持装置2的斜上方;以红花植株的导航线为界将红花植株划分为左右两个采收区,每侧的多果球仿形夹持装置2和多排花丝刮切装置3绝对并行只在相应采收区作业。

[0065]

如图20所示,一种红花采收机器人先将果球夹持到同一高度后采摘花丝的采收方法,包括如下步骤:s1、红花识别和对行行走;所述导航系统5-2使机器人完成初步对行后,三维激光雷达5-1获取红花植株行的三维点云数据,通过对其三维点云数据进行处理,获取红花植株行中的各红花植株的顶点位置,以当前采摘红花植株顶点a1与下一棵红花植株顶点a2的连线c1为导航线,判断采收机器人中心线c0与导航线c1的偏差角度并修正使机器人中心线c0与导航线c1重合,沿导航线c1行进到下一棵红花植株的上方,同时识别本植株的顶点a2与本植株的下一棵植株顶点a3的连线c2为本植株的下一棵植株的导航线,并判断采收机器人中心线c0与导航线c2的偏差角度;此时双向多果球仿形夹持装置2处于初始状态,电动伸缩杆2-3-1初始伸缩长度l1,范围为720~740mm;执行步骤s2;

s2、红花果球夹持;第一步:所述采收控制系统6-1控制右侧电动伸缩杆2-3-1的长度由初始伸缩长度l1伸长到电动伸缩杆2-3-1与集条杆2-3-2的连接处位于植株中心线正上方,左侧电动伸缩杆2-3-1保持静止;第二步:所述采收控制系统6-1先启动右侧夹持驱动电机2-4,3~5秒后再启动左侧夹持驱动电机2-4,多果球夹持条栅2-1-2和集条杆2-3-2同轴反转,多果球夹持条栅2-1-2向上转动,集条杆2-3-2向下转动;当右侧集条杆2-3-2向下转动到位于红花植株的点云轮廓顶点下方时,右侧电动伸缩杆2-3-1的长度收缩回初始伸缩长度l1,用于下压顶部红花花枝;第三步:所述双侧电动伸缩杆2-3-1继续向下转动,集条杆2-3-2下压红花植株上部的花枝,多果球夹持条栅2-1-2继续向上转动,将多果球夹持条栅2-1-2上的全部红花果球夹持到固定果球凹圆弧形杆2-1-2-2-2中,当右侧多果球夹持条栅2-1-2向上转动到固定果球凹圆弧形杆2-1-2-2-2与果球根部接触的点到进花口3-5的距离为红花果球固定距离l4时,果球上的花丝通过进花口3-5完整的喂入切割旋刀套筒3-2内,右侧夹持驱动电机2-8停止;随后左侧多果球夹持条栅2-1-2向上转动到固定果球凹圆弧形杆2-1-2-2-2与果球根部接触的点到进花口3-5的距离为红花果球固定距离l4时,左侧夹持驱动电机2-8停止,进入步骤s3;s3、红花采摘;所述采收控制系统6-1进入采收状态,多排花丝刮切装置3的刮切驱动步进电机3-4启动,带动刮切割刀3-3转动一个间隔角度α1,切割红花花丝;在负压作用下,花丝经花丝输送管4-4进入花丝输送管4-2,并进入花丝收集箱4-1,完成一次花丝采收;s4、装置复位;花丝采收完毕后,所述采收控制系统6-1结束采收状态,刮切驱动步进电机3-1关闭,夹持驱动电机2-8启动使双向多果球仿形夹持装置2回复初始状态,准备进行下一次梳理采收,进入步骤s1。

[0066]

上述实施例仅为本发明较佳的实施例,并非是对本发明实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无需也无法对所有的实施方式予以穷举,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进,均应包含在本发明的权利要求保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。