1.本发明涉及高分子物理成型技术领域,尤其是涉及一种动态锁模与动态模温协同注塑成型工艺。

背景技术:

2.注塑成型熔体充填过程中主要影响因素是剪切应力对熔体的影响,其主要影响熔体充填速率、制品表面质量、材料的力学性能及微观结构,而在注塑成型参数一定的情况下,模具表面温度成为重要的影响因素,其关系着熔体剪切应力、熔体的热力学性能、成型效率以及分子链微观分布。

3.注塑成型对于聚合物在模具表界面为剪切形变,材料的分子链注塑成型过程中冷却结晶、分子链取向关系着制品的宏观力学性能。在聚合物流变学中,聚乙烯熔体为非牛顿流体,塑料的粘度具有剪切变稀的特性,其剪切应力随剪切速率的提升而提升。

4.注塑模的温度,对塑料熔体的充模流动、固化定型、生产效率以及塑件的形状和尺寸精度都有极大的影响。每种塑料注射成型,都有一个合理的模具温度区域,使熔体的流动性好,容易充满型腔,塑件脱模后收缩和翘曲变形小、尺寸稳定,力学性能和表面质量也高。

5.为控制模具的温度,必须设计温度调节系统,一般采用模具冷却或加热的方法,有时两种兼有。注塑模的温度,对塑料熔体的充模流动、固化定型、生产效率以及塑件的形状和尺寸精度都有极大的影响。每种塑料注射成型,都有一个合理的模具温度区域,使熔体的流动性好,容易充满型腔,塑件脱模后收缩和翘曲变形小、尺寸稳定,力学性能和表面质量也高。对于高熔体粘度树脂如uhmwpe来说,由于其分子量极高,熔体粘度很大,因此在注塑成型较高的剪切速率下,注塑制品极易剪切破裂,使得制品的表面质量、力学性能下降,注塑成型模温对制品的宏观性能影响如下:

6.(1)模温低:树脂熔体接触模具表面快速冷却,由于树脂熔体粘度极高,在内层熔体分子拉力下,制品表面冷却层极易产生熔体破裂、熔体内层产生微观分相,极易产生熔体缩孔;

7.(2)模温高:树脂熔体接触模具表面冷却较慢,表层的温度提升后,粘度下降、剪切应力相应降低,制品表面质量提升、熔体内层均匀,但是制品的成型周期较长、且极易产生表面缩水;

8.(3)模温高于熔点:由于模具温度高于熔点,树脂熔体接触模具后仍为熔融状态,因此制品不再表面冷却,制品完全均一,但是由于没有冷却,树脂制品脱模后会变形缩水,需再次定型,再次定型过程中由于没有较高的保压压力,因此产品的表面质量无法达到最优状态;

9.(4)模温的冷却速率:树脂的冷却速率不同会使得制品的表面结晶形态不同,通过对冷却速率的优化控制,可以实现力学性能的优化。

10.近年来针对注塑成型过程中的模温控制开发了动态模温控制技术,但是目前的动态模温控制技术主要集中于被动控温,没有与树脂的冷却结晶、微观分布联动,仅仅优化了

生产效率。

技术实现要素:

11.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种动态锁模与动态模温协同注塑成型工艺,基于目前的智能控制技术开发,在传统的注塑成型基础上实现了动态锁模与动态模温协同,同时兼顾了绿色、环保、低能耗,具备良好的产业化发展前景。

12.本发明的目的可以通过以下技术方案来实现:

13.本技术提供了一种动态锁模与动态模温协同注塑成型工艺,包括以下步骤:

14.s1:设定注塑成型的目标保压压力、动态模温高温段和低温段温度、注塑成型周期、成型启动模板数值;

15.s2:根据注塑树脂熔体的实时压力、温度进行在线修正,以此保证熔体压力恒定;

16.s3:将注塑成型模板合模到位,待温度冷却到室温,开模取出制品。

17.进一步地,s1中,所述注塑成型的目标保压压力的获取方式为:

18.根据输入的制品面积和注塑机的最大合模力计算最大压力限值(合模力/制品面积),选取小于最大压力限值的压力值作为目标保压压力。

19.进一步地,s1中,所述动态模温高温段和低温段温度与动态模温机的控温能力匹配。

20.进一步地,s1中,所述注塑成型周期与动态模温机的冷却效率匹配。

21.进一步地,s1中,动态模温机预先循环对模具进行动态变温,确定不同模具的最高温度、最低温度、变温效率,(最高温度越高制品的平整度、表面质量越好,最低温度影响制品的收缩率,变温效率影响制品的成型效率);

22.成型启动模板数值的获取方式为:

23.基于熔体密度分别与温度、压力的曲线(熔体密度与温度、压力曲线由专业设备测试获得,不同树脂的曲线不同,一般为不同压力下的温度曲线)计算得到动态模温高温时与低温时的比值,以此计算注塑成型启动、合模完成体积比(高温熔体密度/低温熔体密度),设定注塑成型启动模板数值即需要预留空间,以实现动态锁模过程中的体积逐步变小,本部分由注塑机锁模系统控制,最终达到锁模完成,同时制品冷却到位。

24.进一步地,s2中,所述注塑树脂熔体的实时压力由设于模具内部的多个压力传感器采样值取平均数获得;

25.所述注塑树脂熔体的实时温度由设于模具内部的多个温度传感器采样值取平均数获得。

26.进一步地,s2中,开模后注塑机工作状态信号实时传输至动态模温机,动态模温机根据所述工作状态信号进行注塑模具升温,合模启动后注塑机根据熔体压力进行动态模温控制。

27.进一步地,s2中,动态模温控制过程中,冷却过程由动态模温机切换低温/高温冷却水控制,冷却速率基于冷却水换热量以及模具的在线温度获得。

28.进一步地,s2中,合模到预设数值后启动注塑程序,注塑机根据熔体压力、熔体温度进行在线修正。

29.压力过高会降温速度加快、合模速度下降,降温速度加快压力值会下降,同时模板

负荷会降低;压力过低则会合模速度加快、降温速度下降,合模过程中若模板复合过高,则模板负荷优先度更高,合模速度会修正下降、降温速度回调提升,防止瞬间过载,兼顾电机负荷及能耗最优,使得电机负荷会在一定的负载限值内,。

30.进一步地,s2中,注塑成型过程中模板的合模速率由变模温控制器根据熔体压力曲线进行匹配、修正,以此保证稳定的压力曲线。

31.与现有技术相比,本发明具有以下技术优势:

32.1)本技术方案开发基于智能控制的动态锁模与动态模温协同技术,引入熔体压力,通过动态模温与动态锁模协同实现树脂结晶性能的提升,以恒压、变温控制树脂的结晶度及分子链分布;

33.2)本技术方案整个过程通过实时动态修正,还兼顾注塑机的模板电机负荷,符合绿色、环保、智能制造的发展方向,为高熔体粘度的注塑成型打下良好的基础。

附图说明

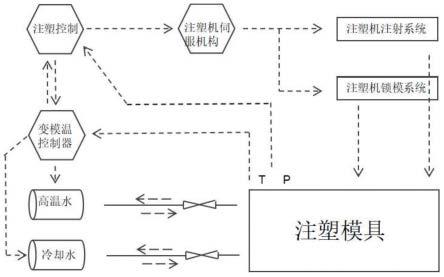

34.图1为本技术方案中动态锁模与动态模温协同注塑成型工艺的原理示意图。

具体实施方式

35.参见图1,本发明中动态锁模与动态模温协同注塑成型工艺包括以下步骤:

36.(1)首先设定注塑成型的目标保压压力、动态模温高温段/低温段温度、注塑成型周期、成型启动模板数值;

37.(2)其次利用模具温度、压力传感器实现注塑级树脂的数据在线收集,注塑成型智能控制工艺根据注塑树脂熔体的压力、温度进行在线修正,以保证熔体压力一致,基本原则是压力过高会降温速度加快、压力过低则会合模速度加快,同时兼顾电机负荷及能耗最优,电机负荷会在一定的负载限值内;

38.(3)最后注塑成型模板合模到位,温度冷却到室温,开模制品取出。

39.步骤(1)注塑成型的目标保压压力根据输入的制品面积以及注塑机的最大合模力自动计算最大限值,目标保压压力只等低于最大限值;动态模温高温段/低温段温度由动态模温机的控温能力限定,同时动态模温机的冷却效率也决定了注塑成型周期。动态模温机会预先循环对模具进行动态变温,确定不同模具的最高温度、最低温度以及变温效率。此外成型启动模板数值由熔体密度与温度、压力曲线计算出动态模温高温与低温时的比值,从而计算注塑启动、合模完成体积比,最终设定模板启动数值,成型过程中模板的合模速率由控制器根据熔体压力曲线进行自动匹配、修正,从而保证稳定的压力曲线。动态模温高温段/低温段温度由动态模温机实现,开模后注塑机信号给与动态模温机,动态模温机进行模具升温,合模启动后注塑机根据熔体压力进行后续动态模温控制,冷却程序由动态模温机切换低温冷却水控制,冷却速率基于冷却水换热量以及模具的在线温度计算。

40.步骤(2)合模到特定数值后启动注塑程序,注塑机根据熔体压力、熔体温度进行在线修正,压力过高会降温速度加快、压力过低则会合模速度加快,此外兼顾电机负荷及能耗最优,电机负荷会在一定的负载限值内。

41.步骤(3)注塑成型合模完成后,冷却温度需同时达到设定值,基本控制原则由合模速度、冷却速度匹配协调计算,然后开模制品取出。

42.下面结合附图和具体实施例对本发明进行详细说明。本技术方案中如未明确说明的结构/模块名称、控制模式、算法、工艺过程或组成配比等特征,均视为现有技术中公开的常见技术特征。

43.实施例1

44.本实施例注塑树脂为聚乙烯,粘均分子量为29

×

104g/mol,(1)注塑开始准备阶段启动动态模温机,经过循环测试,动态模温最高温度159℃、最低温度20℃,最高升温速率6℃/s、降温速率8℃/s,注塑机最高保压压力60mpa;(2)设定目标保压压力40mpa、成型周期90s、动态模温高低温分别为100℃/20℃(最短周期24s);(3)熔胶量等注塑参数与传统注塑设定方式相同,启动注塑成型后,合模到启动位置、模具升温到100℃/s注塑开始,注塑开始后熔体压力达到40mpa注胶结束,动态模温机冷却启动、模具慢速前进,保压曲线维持40mpa实时保持平稳,同时监控模板电机负荷(60~80%),68s后模具合模到位、温度达到23℃,继续冷却6s后模板开模取出制品,制品取出时间2s。

45.制备的制品的力学性能见附表1。

46.实施例2

47.本实施例注塑树脂为聚乙烯,粘均分子量为68

×

104g/mol,(1)注塑开始准备阶段启动动态模温机,经过循环测试,动态模温最高温度159℃、最低温度20℃,最高升温速率6℃/s、降温速率8℃/s,注塑机最高保压压力60mpa;(2)设定目标保压压力30mpa、成型周期90s、动态模温高低温分别为100℃/40℃(最短周期18s);(3)熔胶量等注塑参数与传统注塑设定方式相同,启动注塑成型后,合模到启动位置、模具升温到100℃/s注塑开始,注塑开始后熔体压力达到30mpa注胶结束,动态模温机冷却启动、模具慢速前进,保压曲线维持30mpa实时保持平稳,同时监控模板电机负荷(40~70%),60s后模具合模到位、温度达到40℃,继续冷却18s后模板开模取出制品,制品取出时间2s。

48.制备的制品的力学性能见附表1。

49.实施例3

50.本实施例注塑树脂为聚乙烯,粘均分子量为630

×

104g/mol,(1)注塑开始准备阶段启动动态模温机,经过循环测试,动态模温最高温度159℃、最低温度20℃,最高升温速率6℃/s、降温速率8℃/s,注塑机最高保压压力80mpa;(2)设定目标保压压力60mpa、成型周期109s、动态模温高低温分别为140℃/20℃(最短周期38s);(3)熔胶量等注塑参数与传统注塑设定方式相同,启动注塑成型后,合模到启动位置、模具升温到140℃/s注塑开始,注塑开始后熔体压力达到60mpa注胶结束,动态模温机冷却启动、模具慢速前进,保压曲线维持60mpa实时保持平稳,同时监控模板电机负荷(80%~96%),82s后模具合模到位、温度达到26℃,继续冷却6s后模板开模取出制品,制品取出时间2s。

51.制备的制品的力学性能见附表1。

52.实施例4

53.本实施例注塑树脂为聚乙烯,粘均分子量为29

×

104g/mol,(1)注塑开始准备阶段启动动态模温机,经过循环测试,动态模温最高温度159℃、最低温度20℃,最高升温速率6℃/s、降温速率8℃/s,注塑机最高保压压力60mpa;(2)设定目标保压压力60mpa、成型周期109s、动态模温高低温分别为140℃/20℃(最短周期38s);(3)熔胶量等注塑参数与传统注塑设定方式相同,启动注塑成型后,合模到启动位置、模具升温到140℃/s注塑开始,注塑开

始后熔体压力达到60mpa注胶结束,动态模温机冷却启动、模具慢速前进,保压曲线维持60mpa实时保持平稳,同时监控模板电机负荷(80~91%),80s后模具合模到位、温度达到26℃,继续冷却8s后模板开模取出制品,制品取出时间2s。

54.制备的制品的力学性能见附表1。

55.实施例5

56.本实施例注塑树脂为聚乙烯,粘均分子量为68

×

104g/mol,(1)注塑开始准备阶段启动动态模温机,经过循环测试,动态模温最高温度159℃、最低温度20℃,最高升温速率6℃/s、降温速率8℃/s,注塑机最高保压压力60mpa;(2)设定目标保压压力40mpa、成型周期90s、动态模温高低温分别为100℃/40℃(最短周期24s);(3)熔胶量等注塑参数与传统注塑设定方式相同,启动注塑成型后,合模到启动位置、模具升温到100℃/s注塑开始,注塑开始后熔体压力达到40mpa注胶结束,动态模温机冷却启动、模具慢速前进,保压曲线维持40mpa实时保持平稳,同时监控模板电机负荷(60%~80%),68s后模具合模到位、温度达到40℃,继续冷却9s后模板开模取出制品,制品取出时间3s。

57.制备的制品的力学性能见附表1。

58.实施例6

59.本实施例注塑树脂为聚乙烯,粘均分子量为630

×

104g/mol,(1)注塑开始准备阶段启动动态模温机,经过循环测试,动态模温最高温度159℃、最低温度20℃,最高升温速率6℃/s、降温速率8℃/s,注塑机最高保压压力80mpa;(2)设定目标保压压力80mpa、成型周期139s、动态模温高低温分别为140℃/20℃(最短周期38s);(3)熔胶量等注塑参数与传统注塑设定方式相同,启动注塑成型后,合模到启动位置、模具升温到140℃/s注塑开始,注塑开始后熔体压力达到80mpa注胶结束,动态模温机冷却启动、模具慢速前进,保压曲线维持80mpa实时保持平稳,同时监控模板电机负荷(90%~109%),108s后模具合模到位、温度达到26℃,继续冷却8s后模板开模取出制品,制品取出时间3s。

60.制备的制品的力学性能见附表1。

61.对比例1

62.空白对比

63.本实施例注塑树脂为聚乙烯,粘均分子量为29

×

104g/mol,设定保压压力40mpa、成型周期90s、模温20℃,熔胶量等注塑参数与实施例1相同,启动注塑成型后,合模到位置,经过注塑、保压、冷却,注塑成型完成后制品取出。

64.制备的制品的力学性能见附表1。

65.对比例2

66.空白对比

67.本实施例注塑树脂为聚乙烯,粘均分子量为68

×

104g/mol,设定保压压力30mpa、成型周期90s、模温20℃,熔胶量等注塑参数与实施例2相同,启动注塑成型后,合模到位置,经过注塑、保压、冷却,注塑成型完成后制品取出。

68.制备的制品的力学性能见附表1。

69.对比例3

70.空白对比

71.本实施例注塑树脂为聚乙烯,粘均分子量为29

×

104g/mol,设定保压压力80mpa、

成型周期139s、模温20℃,熔胶量等注塑参数与实施例6相同,启动注塑成型后,合模到位置,经过注塑、保压、冷却,注塑成型完成后制品取出。

72.制备的制品的力学性能见附表1。

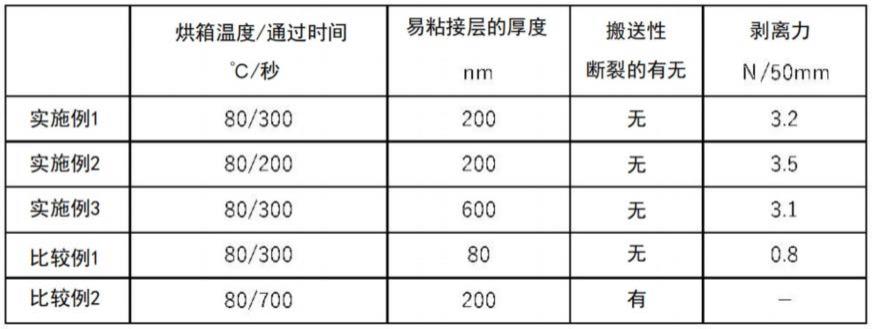

73.表1实施例注塑制品力学性能

74.实施例拉伸强度/mpa断裂伸长率/%结晶度/%127.963062231.836860335.929655428.362662531.935960636.328258空白(29万)23.868058空白(68万)29.639055空白(630万)33.829853

75.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。