1.本公开涉及机械臂技术领域,尤其涉及一种机械臂安装方法。

背景技术:

2.随着机械臂在工业领域、消费服务领域应用越来越广,机械臂相应的工艺标准要求也越来越高。这主要体现在以下几个方面:机械臂本体的制造精度;机械臂的运动控制精度;机械臂的重复定位精度;机械臂的安装定位精度。对于机械臂本身的制造、运动、重复定位精度而言,随着国产机械臂逐渐成熟,这些性能指标也已达到国际先进水平。在机械臂的应用场景中,往往由于机械臂的安装定位精度不合理,给后续机械臂动作调试带来一定难度。尤其是在两条机械臂之间需要协作配合完成一定精度的动作场景中,机械臂的安装精度更为重要。

3.在现有技术方案中,通常将机械臂安装在框架(或者支架、支撑部)上,以便机械臂进行操作。如图1所示,当存在多条机械臂:机械臂101和机械臂102时,为了保证两条机械臂的位置精度,需要将两条机械臂安装在框架104上的一个基准板103上。并且基准板在加工过程中需要保证安装面的平面度、防止基准板在加工过程中受应力变形,基准板在装配过程中也需要保证不受力变形。

4.然而,当两条机械臂位置相距较远时,基准板的面积就会增大,会带来以下问题:面积较大的基准板的加工工艺难以实现;基准板在加工过程中和加工后相比,容易发生应力变形,需要增加校平工艺;基准板在装配过程中容易发生受力变形,需要校平;基准板加工成本高,装配效率低;基准板的刚性会随着基准板面积变大而减弱。

技术实现要素:

5.为克服相关技术中存在的问题,本公开实施例提供一种机械臂安装方法。所述技术方案如下:

6.根据本公开实施例的第一方面,提供一种机械臂安装方法,包括:

7.为至少两条机械臂中的每条机械臂分别配置对应的基准板;其中,每块基准板均包括第一连接部和第二连接部;

8.将每块基准板通过各自的第一连接部与预制工装连接;

9.将连接了基准板的预制工装定位到框架上,以使每块基准板定位到框架上各自的安装位置;

10.将每块基准板通过各自的第二连接部在各自的安装位置与所述框架相连;

11.将预制工装与基准板分离并从框架上移除;

12.将每条机械臂分别安装到对应的基准板上,以实现机械臂安装到框架上。

13.在一个实施例中,每块基准板的面积大小与对应的机械臂的底面积大小相匹配。

14.在一个实施例中,所述第一连接部包括至少两个销孔,基准板和预制工装之间通过螺栓锁紧的方式连接。

15.在一个实施例中,将每条机械臂分别安装到对应的基准板上,包括:

16.将机械臂通过基准板的第一连接部与基准板连接。

17.在一个实施例中,所述预制工装包括第一定位部,所述框架包括第二定位部,所述预制工装和所述框架通过所述第一定位部和第二定位部进行定位。

18.在一个实施例中,所述将每块基准板通过各自的第二连接部在各自的安装位置与所述框架相连,包括:

19.将基准板的第二连接部通过螺钉与所述框架相连。

20.在一个实施例中,将基准板的第二连接部通过螺钉与所述框架相连时,所述螺钉的锁紧方向是与基准板和预制工装的连接方向垂直的方向。

21.本技术的技术方案中,将至少两条机械臂的安装基准板变成两块小基准板,每条机械臂对应一块基准板,并且通过预制工装实现基准板到框架的定位。小基准板与框架结构连接刚性相比大基准板与框架结构连接刚性强,方案还降低了加工工艺难度、装配工艺难度、节省了生产制作成本。

22.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本公开。

附图说明

23.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本公开的实施例,并与说明书一起用于解释本公开的原理。

24.图1是根据一示例性实施例示出的机械臂安装示意图。

25.图2是根据一示例性实施例示出的机械臂安装方法的流程示意图。

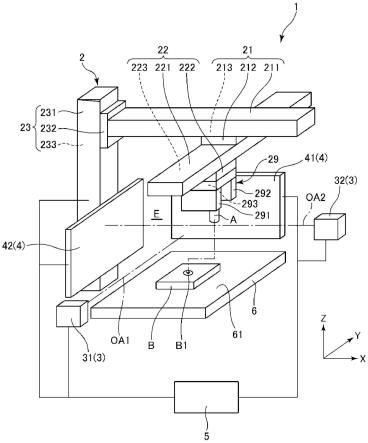

26.图3是根据一示例性实施例示出的机械臂安装示意图。

27.图4是根据一示例性实施例示出的基准板示意图。

28.图5是根据一示例性实施例示出的基准板与预制工装连接的示意图。

29.图6是根据一示例性实施例示出的预制工装定位到框架的示意图。

30.图7是根据一示例性实施例示出的基准板与框架连接的示意图。

31.图8是根据一示例性实施例示出的移除预制工装的示意图。

具体实施方式

32.这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本公开相一致的所有实施方式。相反,它们仅是与如所附权利要求书中所详述的、本公开的一些方面相一致的装置和方法的例子。

33.本技术的技术方案是关于将机械臂安装到框架上的安装方法。图2是根据一示例性实施例示出的机械臂安装方法的流程图。如图2所示,该方法包括以下步骤201-206:

34.在步骤201中,为至少两条机械臂中的每条机械臂分别配置对应的基准板;其中,每块基准板均包括第一连接部和第二连接部。

35.在本技术一实施例中,每块基准板的面积大小与对应的机械臂的底面积大小相匹配。本技术中,一块基准板仅对应安装一条机械臂,每条机械臂对应各自的基准板,因此,基

准板的面积大小需要与对应的机械臂的底面积大小匹配。机械臂可以是6轴机械臂。

36.例如,如图3所示为根据本技术一实施例提供安装方法已安装好机械臂的示意图。在该实施例中有两条机械臂:机械臂101和机械臂102,机械臂101对应基准板301,机械臂102对应基准板302。

37.在本实施例中,基准板301和基准板302为方形,便于对齐和安装,而机械臂101和机械臂102的底面可以是圆形,机械臂底面的圆形可以稍小于基准板。

38.在本技术的其它实施例中,基准板的形状还可以是长方形、圆形、梯形等各种适用于安装框架的形状,机械臂的底面的形状除了稍小于基准板之外,也可以与基准板的形状大小相同。

39.如图4所示为本技术一实施例提供的基准板的示意图,如图4所示,基准板主体为具有一定厚度的方形板,基准板包括第一连接部401和第二连接部402。其中,第一连接部401可以是方形板上的至少两个销孔。第二连接部402则可以是从方形板主体下表面向下延伸的板材,在该板材上可以包括预制的一个或多个螺丝孔。方形板中央还可以开设圆孔,可以用于容纳机械臂底面突出的端部。

40.在步骤202中,将每块基准板通过各自的第一连接部与预制工装连接。

41.在本技术一实施例中,使用如图4所示的基准板。预制工装则是预制好的刚性材料制成的板状工装,如图5所示为示例的预制工装501,预制工装501的形状大小与机械臂要安装的框架匹配。将每块基准板都连接于该同一块预制工装,在将所有基准板连接到预制工装后,将预制工装安装到框架上,预制工装与框架匹配并进行定位,以使每块基准板定位到框架上各自的安装位置。如图5所示,基准板301的第一连接部401包括4个销孔。预制工装的对应位置处也设置有4个销孔,将基准板301放置到预制工装的下侧,通过4个销孔定位,基准板301和预制工装之间通过螺栓(例如4颗m6螺栓)锁紧的方式连接。以同样的方式可以将基准板302连接到预制工装。以此可以保证基准板301、基准板302和预制工装501位置的精确性和一致性。

42.在步骤203中,将连接了基准板的预制工装定位到框架上,以使每块基准板定位到框架上各自的安装位置。

43.如图6所示,将连接了基准板301和基准板302的预制工装501作为一个整体定位到框架104上。

44.在本技术的一个实施例中,预制工装501可以包括第一定位部502,框架104上可以包括对应的第二定位部,所述预制工装501和所述框架104通过所述第一定位部和第二定位部进行定位。

45.示例的,如图6所示,预制工装501的第一定位部502为定位凸起,框架104的第二定位部为相应的定位凸起,预制工装的定位凸起与框架相应的定位凸起相贴合实现位置定位。一旦预制工装定位完成,那么意味着基准板也定位完成,每块基准板都定位到了框架上各自的安装位置。

46.在步骤204中,将每块基准板通过各自的第二连接部在各自的安装位置与所述框架相连。

47.如图7所示,将基准板的第二连接部402通过螺钉与所述框架104相连。在一个实施例中,将基准板的第二连接部通过螺钉与框架相连时,所述螺钉的锁紧方向是与基准板和

预制工装的连接方向垂直的方向。基准板和预制工装的连接方向如果是垂直的,那么,将基准板的第二连接部通过螺钉与框架相连时,螺钉的方向就是水平的。如图7所示,通过4颗m6螺钉与框架锁紧。两块基准板共通过8颗m6螺钉侧向锁紧。由于8颗m6螺钉锁紧的方向是侧向锁,所以在锁紧过程中不会对预制工装501、基准板301、基准板302的平面度产生影响。

48.在步骤205中,将预制工装与基准板分离并从框架上移除。

49.将每块基准板通过各自的第二连接部在各自的安装位置与所述框架相连之后,将图6的预制工装501与基准板301和基准板302分离,例如,旋出基准板301和基准板302和预制工装之间的螺栓;然后将分离的预制工装从框架104上移除,移除后如图8所示,实现了基准板301、基准板302与框架104的固连,并保证位置的准确性和一致性。

50.在步骤206中,将每条机械臂分别安装到对应的基准板上,以实现机械臂安装到框架上。

51.在一实施例中,如图8所示,在预制工装501与基准板301和基准板302分离并被移除之后,基准板301和基准板302的第一连接部即销孔就可以用于连接机械臂底面。例如将每条机械臂和对应基准板之间通过销孔定位、4颗m6螺栓锁紧的方式,借此将两条机械臂分别安装在基准板1、基准板2上面。通过本方法可以保证两条机械臂的位置精度和一致性在1mm以内,满足大部分应用场景的精度要求。

52.本发明提供的是一种可实现至少两条机械臂安装一致性的工艺方法,本方案中将两条机械臂的安装基准板变成两块小基准板实现,每条机械臂对应一块基准板,基准板的面积大小与机械臂底面积大小相似,如何保证多个基准板的位置精度和一致性是本方案的关键,多个基准板通过预制工装实现位置精确性和一致性;保证了多条机械臂安装位置准确性和一致性;小基准板与框架结构连接刚性相比大基准板与框架结构连接刚性强,提高机械臂安装基座刚性。相比现在的技术方案,本发明降低了加工工艺难度,提高了成品率;降低了装配工艺难度,提高了装配效率;降低了生产制作成本,缩短了生产制作周期。

53.本发明已经过实验测试,测试结果显示本发明提出的新方法可以保证多条机械臂安装位置的精确性和一致性,并且机械臂安装基座的刚性满足使用要求。同时,本发明提出的方案节省了生产制作周期,降低了生产制作成本。

54.本领域技术人员在考虑说明书及实践这里公开的公开后,将容易想到本公开的其它实施方案。本技术旨在涵盖本公开的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本公开的一般性原理并包括本公开未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本公开的真正范围和精神由下面的权利要求指出。

55.应当理解的是,本公开并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。本公开的范围仅由所附的权利要求来限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。