1.本发明涉及船用发动机尾气处理技术领域,具体地,涉及一种氨燃料船舶发动机系统及其尾气后处理系统。

背景技术:

2.氨作为无碳能源的载体,同时为可持续能源,是国际上公认的最有潜力的零碳燃料,具有广阔的应用前景。本领域已启动未来清洁燃料的应用和融资计划。no

x

目前已有严格的排放限制,n2o已明确被指出需要控制排放,随着氨燃料在航运业中的推广,nh3的排放限制也会逐步落实。

3.n2o是一种温室效应298倍于co2的气体,而目前船舶主流的脱硝系统scr无法有效处理氨燃料船舶发动机尾气中的n2o,且在目前scr的反应中,no

x

和nh3的不理想产物也包含n2o;由于nh3的层流燃烧速度和热值低等原因,氨燃料的后燃情况难以避免,因此燃料氨逃逸的风险高。因此,为克服这些难题,本领域亟需充分结合目前已较成熟的scr技术,开发适用于氨燃料船舶的后处理系统。

4.目前没有发现同本发明类似技术的说明或报道,也尚未收集到国内外类似的资料。

技术实现要素:

5.本发明针对现有技术中存在的上述不足,提供了一种氨燃料船舶发动机系统及其尾气后处理系统。

6.根据本发明的一个方面,提供了一种氨燃料船舶发动机系统的尾气后处理系统,包括:氧化亚氮反应器、脱氮氧化物反应器、氨氧化催化剂反应器以及排放系统;其中:

7.所述氧化亚氮反应器的入口端分别与氨燃料发动机和氨燃料供应系统相连接,所述氧化亚氮反应器的出口端与所述脱氮氧化物反应器的入口端相连接,所述脱氮氧化物反应器的出口端与所述氨氧化催化剂反应器的入口端相连接,所述氨氧化催化剂反应器的出口端与所述排放系统相连接;

8.所述氧化亚氮反应器的入口端至出口端之间连接有第一连通旁路;

9.所述氨氧化催化剂反应器的入口端至出口端之间连接有第二连通旁路;

10.根据处理控制逻辑,所述氨燃料发动机和/或所述氨燃料供应系统与所述氧化亚氮反应器相连通或通过所述第一连通旁路与所述脱氮氧化物反应器相连通;所述脱氮氧化物反应器经过所述氨氧化催化剂反应器与所述排放系统相连通或通过所述第二连通旁路与所述排放系统相连通。

11.可选地,所述氧化亚氮反应器,包括一层或多层贵金属催化剂层,多层所述贵金属催化剂层之间依次排列设置,用于以nh3作为还原剂,通过催化还原的方式将n2o转化为n2、o2、no2和no。

12.可选地,所述脱氮氧化物反应器,包括依次排列设置的一层或多层钒催化剂层以

及设置于所述钒催化剂层后端的一层铜催化剂层;其中,所述钒催化剂层用于以nh3作为还原剂,通过催化还原的方式将no

x

转化为n2和h2o;所述铜催化剂层用于将nh3转化为n2和h2o。

13.可选地,所述氨氧化催化剂反应器,包括一层或多层氧化催化剂层,多层所述氧化催化剂层之间依次排列设置,用于将nh3氧化,转化为n2和h2o。

14.可选地,所述排放系统,包括nh3浓度传感器和氨燃料回收系统;其中:

15.所述nh3浓度传感器的输出端分为两路,其中一路与所述氨燃料回收系统相连接,另一路与大气连通;

16.所述氨燃料回收系统与所述氨燃料供应系统相连接;

17.根据排放控制逻辑,所述脱氮氧化物反应器或所述氨氧化催化剂反应器通过所述nh3浓度传感器直接与大气相连通或与所述氨燃料回收系统相连通。

18.可选地,所述氧化亚氮反应器与所述脱氮氧化物反应器之间的管路上和/或所述脱氮氧化物反应器与所述氨氧化催化剂反应器之间的管路上设有用于防止气体回流的阀门;

19.所述氧化亚氮反应器和所述氨氧化催化剂反应器的入口端以及所述第一连通旁路和所述第二连通旁路上分别设有控制阀门。

20.可选地,该后处理系统还包括:辅热系统,所述辅热系统分别与所述氧化亚氮反应器和所述脱氮氧化物反应器相连接。

21.可选地,所述处理控制逻辑,包括:

22.当所述氨燃料发动机的燃烧模式为主要以柴油驱动发动机,则控制所述第一连通旁路开启,所述氨燃料发动机以及所述氨燃料供应系统通过所述第一连通旁路与所述脱氮氧化物反应器相连通;

23.当所述氨燃料发动机的燃烧模式为以柴油引燃nh3或主要以nh3驱动发动机,则测量废气组分中的逃逸氨作为还原剂是否足够还原n2o和no

x

;如果足够,则关闭所述氨燃料供应系统提供氨还原剂的供应通道;如果不够,则开启所述氨燃料供应系统提供氨还原剂的供应通道;同时,控制所述第一连通旁路关闭,所述氨燃料发动机和/或所述氨燃料供应系统与所述氧化亚氮反应器相连通;

24.当所述脱氮氧化物反应器输出的逃逸氨浓度小于等于设定阈值a,则测量废气组分中的逃逸氨浓度是否小于no

x

浓度;如果是,则控制所述第二连通旁路开启,所述脱氮氧化物反应器通过所述第二连通旁路与所述排放系统相连通;如果不是,则控制所述第二连通旁路关闭,所述脱氮氧化物反应器经过所述氨氧化催化剂反应器与所述排放系统相连通。

25.可选地,所述排放控制逻辑,包括:

26.判断所述nh3传感器检测的nh3浓度是否小于等于设定阈值b;如果是,则直接与大气相连通;如果不是,则与所述氨燃料回收系统相连通,对回收的nh3进行再次利用。

27.根据本发明的另一个方面,提供了一种氨燃料船舶发动机系统,包括:燃料供应系统、氨燃料发动机以及上述任一项所述的尾气后处理系统,所述尾气后处理系统设置于所述氨燃料发动机的增压器的后端,并与所述燃料供应系统相连接。

28.由于采用了上述技术方案,本发明与现有技术相比,具有如下至少一项的有益效果:

29.本发明提供的氨燃料船舶发动机系统及其尾气后处理系统,通过协同处理三种主要污染物,利用三种污染物相互作用的特性,减少外引其他物质参与催化还原的反应,使整体处理过程中,污染物互相利用,同时实现对污染物排放的处理。

30.本发明提供的氨燃料船舶发动机系统及其尾气后处理系统,能够将逃逸氨进行回收并引回燃料供应系统,从而控制排放。

31.本发明提供的氨燃料船舶发动机系统及其尾气后处理系统,极大减少了no

x

、nh3和n2o的排放,从而进一步降低了氨燃料使用的环境影响。

32.本发明提供的氨燃料船舶发动机系统及其尾气后处理系统,按照布置顺序,最大程度减少了外引其他物质作为还原剂或反应物质,降低了系统布置、维护和操作的成本。

33.本发明提供的氨燃料船舶发动机系统及其尾气后处理系统,将后处理系统中的设备群置于氨燃料发动机的增压器(turbo charger,t/c)后端,该布置方式能够灵活适应更多型号的氨燃料发动机对后处理系统在船舱内的布置与安装需求。

附图说明

34.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

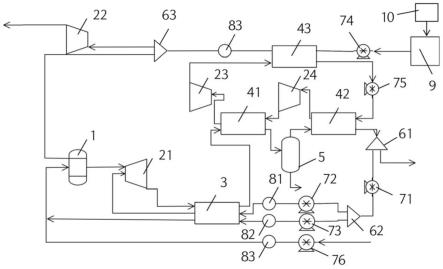

35.图1为本发明一优选实施例中尾气后处理系统的结构示意图。

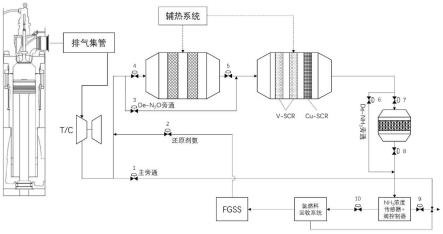

36.图2为本发明一优选实施例中尾气后处理系统的控制逻辑示意图。

37.图中,1~10分别为控制相应管路的阀门。

具体实施方式

38.下面对本发明的实施例作详细说明:本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

39.本发明一实施例提供了一种氨燃料船舶发动机系统的尾气后处理系统,该系统结合氨燃料船舶发动机不同的燃烧方式和废气组分特征,以三个废气污染物的处理单元为主要框架辅以旁通路处理路径,解决了现有技术中燃料氨逃逸问题。

40.如图1所示,该实施例提供的氨燃料船舶发动机系统的尾气后处理系统,可以包括:氧化亚氮反应器、脱氮氧化物反应器(selective catalytic reduction,scr)以及氨氧化催化剂反应器(ammonia oxidation catalyst,aoc);其中:

41.其中:

42.氧化亚氮反应器的入口端分别与氨燃料发动机和氨燃料供应系统相连接,氧化亚氮反应器的出口端与脱氮氧化物反应器的入口端相连接,脱氮氧化物反应器的出口端与氨氧化催化剂反应器的入口端相连接,氨氧化催化剂反应器的出口端与排放系统相连接;

43.氧化亚氮反应器的入口端至出口端之间连接有第一连通旁路;

44.氨氧化催化剂反应器的入口端至出口端之间连接有第二连通旁路;

45.根据处理控制逻辑,氨燃料发动机和/或氨燃料供应系统与氧化亚氮反应器相连通或通过第一连通旁路与脱氮氧化物反应器相连通;脱氮氧化物反应器经过氨氧化催化剂

反应器与排放系统相连通或通过第二连通旁路与排放系统相连通。

46.在一优选实施例中,氧化亚氮反应器,可以包括一层或多层贵金属催化剂层,多层贵金属催化剂层之间依次排列设置,用于以nh3作为还原剂,通过催化还原的方式将n2o转化为n2、o2、no2和no。

47.在一优选实施例中,脱氮氧化物反应器,可以包括依次排列设置的一层或多层钒催化剂层以及设置于钒催化剂层后端的一层铜催化剂层;其中,钒催化剂层用于以nh3作为还原剂,通过催化还原的方式将no

x

转化为n2和h2o;铜催化剂层用于将nh3转化为n2和h2o。

48.在一优选实施例中,氨氧化催化剂反应器,可以包括一层或多层氧化催化剂层,多层氧化催化剂层之间依次排列设置,用于将nh3氧化,转化为n2和h2o。

49.在一优选实施例中,排放系统,可以包括nh3浓度传感器和氨燃料回收系统;其中:

50.nh3浓度传感器的输出端分为两路,其中一路与氨燃料回收系统相连接,另一路与大气连通;

51.氨燃料回收系统与氨燃料供应系统相连接;

52.根据排放控制逻辑,脱氮氧化物反应器或氨氧化催化剂反应器通过nh3浓度传感器直接与大气相连通或与氨燃料回收系统相连通。

53.在一优选实施例中,氧化亚氮反应器与脱氮氧化物反应器之间的管路上和/或脱氮氧化物反应器与氨氧化催化剂反应器之间的管路上可以设有用于防止气体回流的阀门。

54.在一优选实施例中,氧化亚氮反应器和氨氧化催化剂反应器的入口端以及第一连通旁路和第二连通旁路上分别可以设有控制阀门。

55.在一优选实施例中,该后处理系统还可以包括:辅热系统,辅热系统分别与氧化亚氮反应器和脱氮氧化物反应器相连接。

56.如图2所示,本发明上述实施例提供的尾气后处理系统,其处理控制逻辑和排放控制逻辑如下。

57.在一优选实施例中,处理控制逻辑,可以包括:

58.当氨燃料发动机的燃烧模式为主要以柴油驱动发动机,则控制第一连通旁路开启,氨燃料发动机以及氨燃料供应系统通过第一连通旁路与脱氮氧化物反应器相连通;

59.当氨燃料发动机的燃烧模式为以柴油引燃nh3或主要以nh3驱动发动机,则测量废气组分中的逃逸氨作为还原剂是否足够还原n2o和no

x

;如果足够,则关闭氨燃料供应系统提供氨还原剂的供应通道;如果不够,则开启氨燃料供应系统提供氨还原剂的供应通道;同时,控制第一连通旁路关闭,氨燃料发动机和/或氨燃料供应系统与氧化亚氮反应器相连通;

60.当脱氮氧化物反应器输出的逃逸氨浓度小于等于设定阈值a,则测量废气组分中的逃逸氨浓度是否小于no

x

浓度;如果是,则控制第二连通旁路开启,脱氮氧化物反应器通过第二连通旁路与排放系统相连通;如果不是,则控制第二连通旁路关闭,脱氮氧化物反应器经过氨氧化催化剂反应器与排放系统相连通。在一具体应用实例中,设定阈值a为10ppm。

61.在一优选实施例中,排放控制逻辑,可以包括:

62.判断nh3传感器检测的nh3浓度是否小于等于设定阈值b;如果是,则直接与大气相连通;如果不是,则与氨燃料回收系统相连通,对回收的nh3进行再次利用。在一具体应用实例中,设定阈值b为6g/kwh。

63.下面对本发明上述实施例提供的技术方案进一步说明。

64.本发明上述实施例提供的尾气后处理系统,采用的氧化亚氮反应器,用于净化n2o,该反应器采用一种贵金属催化剂,催化剂层数按实际排放设置,利用燃料中未燃烧的氨或另从燃料供应系统(fuel gas supply system,fgss)中引流一路氨作为还原剂,通过催化还原的方式将n2o转化为n2、o2和no2、no,其反应温度在400~450℃,转化率超过50%。由于反应所需温度可能高于部分工况的排气温度因此需要额外设置辅热系统,达到所需的反应温度。

65.本发明上述实施例提供的尾气后处理系统,采用改良的脱氮氧化物反应器,布置在氧化亚氮反应器的下游,该改良的脱氮氧化物反应器采用两层以上且包含两种催化剂的结构,利用燃料中未燃烧的氨或另从fgss中引流一路氨作为还原剂,首先接触污染物的一层或几层(取决于排放量和排气的no

x

浓度)催化剂采用钒催化剂,最后一层采用铜催化剂。其反应温度230~450℃,转化率超过90%。如此布置的主要原因,(1)钒催化剂可以保证催化效率以及极低的n2o生成(10ppm以内),但是会导致氨逃逸(nh

3 slip);(2)因此在钒催化剂的下游布置铜催化剂,其催化效率在反应温度区间与钒催化剂近似,尽管nh3和no

x

在铜催化剂上反应会诱生n2o,但大部分no

x

由上游的钒催化剂还原,铜催化剂仅需要处理小部分no

x

,n2o生成量可以忽略,且铜催化剂有较强的存氨能力,有效降低氨逃逸的可能。将两种催化剂在一个反应器中结合,其优势在于低n2o诱生以及低nh

3 slip。上文中额外设置的辅热单元可以引流一路,用于加热催化剂,使其保持在工作的温度区间。

66.本发明上述实施例提供的尾气后处理系统,采用氨氧化催化剂反应器,氧化催化剂层数按实际排放设置,放置在上述脱氮氧化物反应器的下游。由于氨作为燃料燃烧相对困难,且随负荷变化波动大,因此会导致较大量的氨逃逸(后燃导致,燃料氨);fgss中引流的还原剂氨在负荷变化时也可能导致部分氨逃逸(控制延迟导致,还原剂氨)。氨氧化催化剂反应器用于将逃逸氨的氧化,将nh3转化为n2和h2o,转化率超过90%。

67.在负荷变化要求大且不可避免地需要使用氨作为燃料的情况下,如果从经过氨氧化催化剂反应器后排放的尾气中nh

3 slip仍超过6g/kwh,则利用氨燃料回收系统,减少氨蒸汽直接排放至大气带来环境污染和危险性。该氨燃料回收系统能使氨燃料回收率达到95%以上,且液化后的氨燃料可再次被循环利用,提高燃料的利用率。

68.本发明上述实施例提供的尾气后处理系统,其控制逻辑,包括:

69.废气源主要污染物为:no

x

、nh

3 slip(fuel/reductant)和n2o;

70.从实际航区的排放限制及经济性角度判断当前航段是否有净化需求,若无净化需求则旁通直接排出,由图1中阀1控制,

71.若有排放需求,进入下一步判断逻辑;

72.判断发动机的燃烧模式,若主要以柴油驱动发动机则旁通净化n2o的反应器,由阀3控制,直接进入scr,fgss中作为还原剂供应的氨通道打开,由阀2控制,按净化需求定量喷射;

73.若以柴油引燃nh3或主要以nh3驱动发动机,则通过废弃组分测量进一步判断逃逸氨(燃料)作为还原剂是否足够还原n2o和no

x

,若足够则关闭fgss作为还原剂供应的氨通道,若不够则打开通道,按净化需求定量喷射,此通道的判断逻辑基于废气中污染物组分的浓度,做闭环控制,尽可能排除氨燃料燃烧排放过程中组分的不确定性,并让废气通过氧化亚

氮反应器净化n2o,由阀4控制;

74.在废气经过scr反应器后(前提:scr净处理no

x

,氨逃逸10ppm以内),根据逻辑3中的废气组分测量的结果,若源排中的nh3浓度低于no

x

浓度,则旁通aoc,由阀6控制,反之,则让废气通过aoc,由阀7控制;

75.废气在做下一步处理前(排放/回收),进入下一层逻辑控制,逻辑5由经nh3传感器判断,若排放浓度低于6g/kwh,则排气,由阀9控制,反之,进入氨燃料回收系统,由阀10控制,提高氨的利用率,将回收的氨再次利用,用作燃料氨或还原剂氨,回收系统中分离出的其他气体则排出;

76.阀5与阀8,在相应的反应器被旁通时用于防止气体回流。

77.本发明上述实施例提供的尾气后处理系统,其中的三个反应器按照净化顺序设置;采用氨为还原剂对船舶尾气中氧化亚氮进行净化;scr内催化剂的布置,首先接触污染物的催化剂采用钒催化剂(v-scr)一层或多层、最后一层采用铜催化剂(cu-scr);通过燃料供应系统引流一路氨作为还原剂;回收排气中浓度超标的氨,并再将其引回燃料供应系统用作燃料氨或者还原剂氨;根据不同废气组分,实现不同控制逻辑,通过对应不同阀门对相应的通路进行控制。

78.本发明一实施例提供了一种氨燃料船舶发动机系统,包括:燃料供应系统、氨燃料发动机以及上述任一项的尾气后处理系统,尾气后处理系统设置于氨燃料发动机的增压器的后端,并与燃料供应系统相连接。

79.将后处理系统中的反应器设备群置于氨燃料发动机的增压器后端,该布置方式能够灵活适应更多型号的氨燃料发动机对后处理系统在船舱内的布置与安装需求。

80.需要说明的是,本发明提供的氨燃料船舶发动机系统中的结构,可以利用尾气后处理系统中对应的装置、设备等予以实现,本领域技术人员可以参照尾气后处理系统的技术方案实现氨燃料船舶发动机系统的结构,即,尾气后处理系统中的实施例可理解为实现氨燃料船舶发动机系统的优选例,在此不予赘述。对于氨燃料船舶发动机系统中的其他组成结构,则为本领域的现有技术。

81.本发明上述实施例提供的氨燃料船舶发动机系统及其尾气后处理系统,采用协同处理的方式对氨燃料船舶发动机的主要含氮污染物(氮氧化物(nitric oxide,no

x

)、逃逸氨(ammonia slip,nh

3 slip)和氧化亚氮(nitrous oxide,n2o)进行处理;将后处理系统中的设备群置于氨燃料主机增压器后端,布置灵活。

82.由于氨燃料船舶发动机的燃烧方式是通过柴油引燃,本发明上述实施例提供的氨燃料船舶发动机系统及其尾气后处理系统,充分考虑该方式,采用相应的控制逻辑,将参与燃烧的氨燃料占比作为起点,对燃烧模式和废气组分不同的可能性做不同路径的安排,能够显著降低氨燃料船舶的排放水平,满足氨燃料船舶发动机主要含氮污染物目前及将来需要面对的排放限制。

83.本发明上述实施例中未尽事宜均为本领域公知技术。

84.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质内容。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。